Изобретение относится к области получения конструкционного угле1раф11тового .материала. Полученные изделня могут iiairni нрименение н в других отраслях иромышленности.

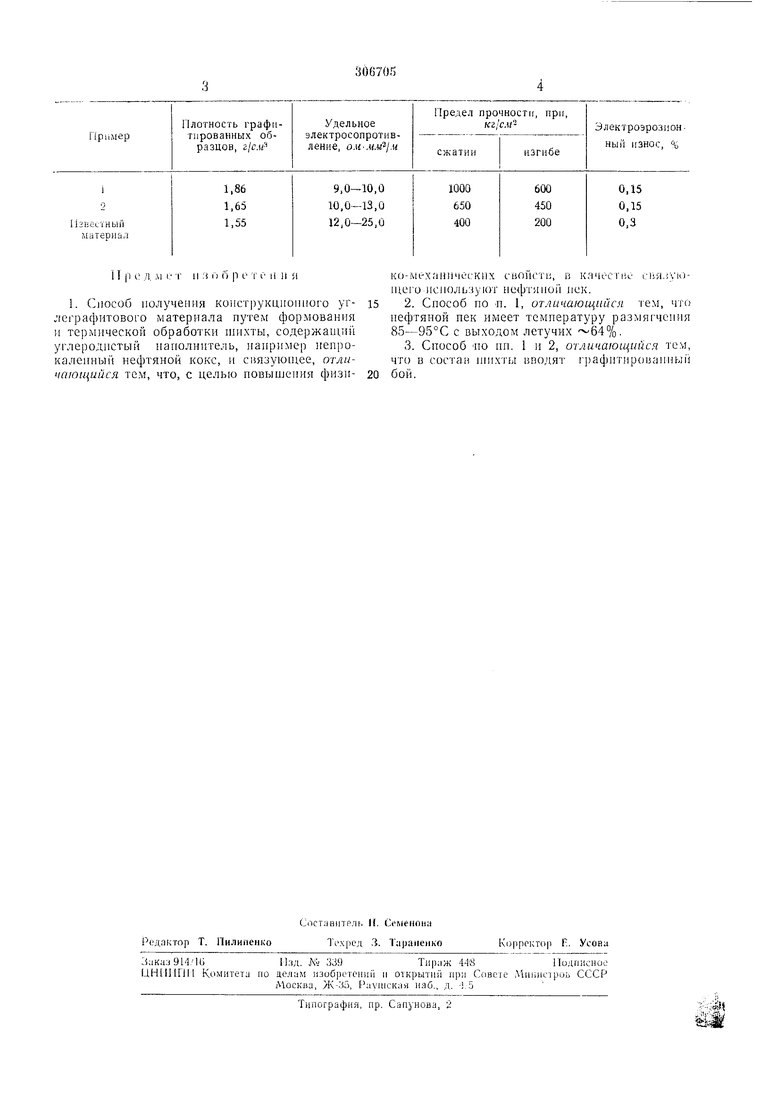

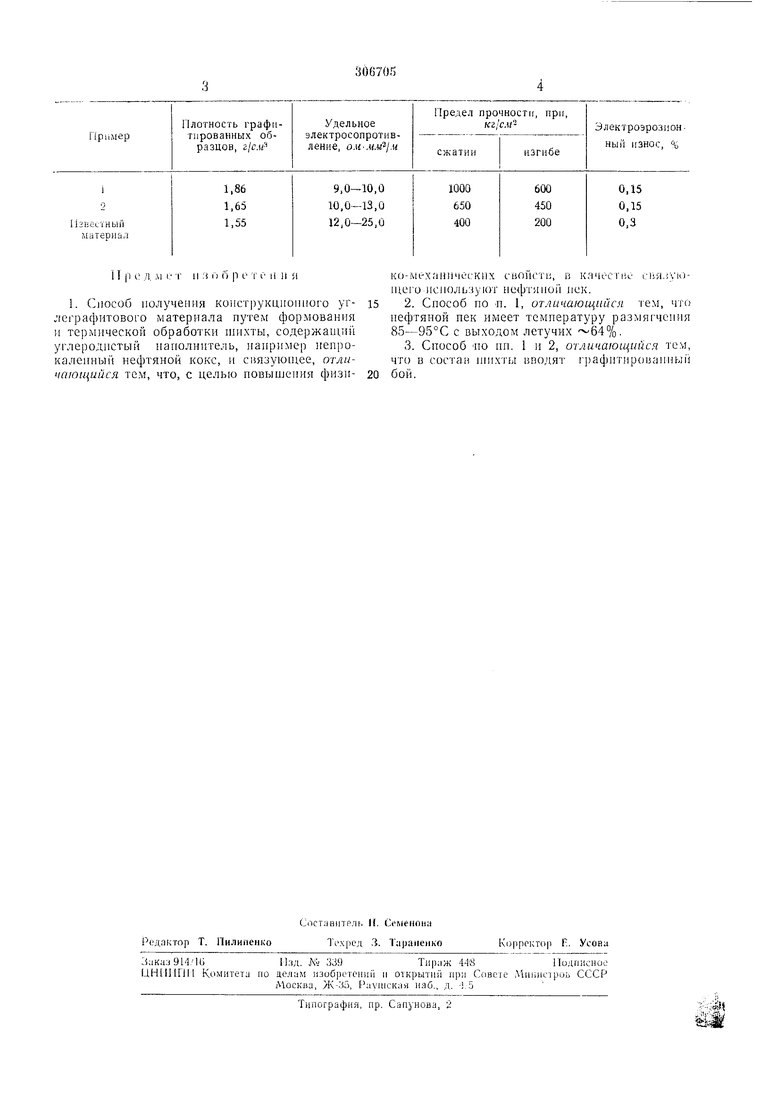

Известен способ получеиня конструкцио)иого углеграфитового материала на основе иефтяного кокса, каменноугольного пека н графнта. Такой .материал изготавливается прессованне.м в закрытую матрицу уг.тероднстых иорон1ков ири уделыш.м давлен И1 650 кг/сл1 с носледующей термической обра6oTKoii (обжнг до 13()0°С в течение 320 чпс, графнгацня до 2500°С). По этому процессу получают материал с объемным весом 1,55 г/см-, механической ирочиостью на сжатие 400 кг/см н электроэрозиоины.м износом 0,3%.

Цель изобретения - иолучеиие .материала с новышенны.мн физико-.механическимн cBoiiствами.

Для этого в состав исходной гннхты вводят нефтяио пек с те.мпературой раз.мягчеиня 85-95°С, выходом летучих б4% и содержанием фракцин, нерастворнмой в толуоле, ие меиее 20%.

боем совмесгно неремалывают в П1аровых .мельннцах в гечение 30-50 мин, что обеспечивает иолучение иорошка размером 0,9 мм в количестве 90±5%. Прессование проводят в пресс-форме без подогрева иод удельны.м давлением 500-700 кг/см. Полученный сырой продукт обжигают но 220-300-часовому граф|н у, графитация 2200-2800°С.

Пример 1. Пеирокале1И1ый нефтяно) кокс (марка но ГОСТу 3278-62j 00%, нефгяной пек (марка 11Г но ГОСТу 8310-57) 40%, нрессование за1Ч)товок иод удельным давлеиие.м 700 ке/см, обжнг ио 1-раф1п у нодье.ма гемнератур не .ме)1ее 250С час, граф1ггация до .

Пример 2. Kt)Kc иефтяио иеирокаленный, марки кипе (ио ГОСТу 3278-62) 50%, граф1гг искусствен1и 1Й (граф 1тированные отходы электродного нроизводства ио внутризаводскн.м ТУ) 10%, пек нефтяной (.марка ПГ ио ГОСТу 8310-57) 40%, прессование заготовок иод уде.тьны.м дав.чение.м 600 KV/C.U, обжнг но 300-часовому графику подъема температур, графитация до 2400°С.

11

1. С)1особ получения конструкционного углеграфитового материала путем формования и термической обработки шихты, содержании углеродистый ианолнитель, наиример енрокалеинын нефтяной кокс, и связуюн1,ее, огличоющийся тем, что, с целью повышения физико-мехаиическнх свойсти, в кячеспк сия.гук)щего исиользуют нефтяиоГ пек.

2.Способ по л. 1, отличающийся IeM, что иефтяиой пек имеет температуру размягчения 85-95°С с выходом летучих 64%.

3.Способ НО пи. 1 и 2, отличающийся тем, что в состаи ншхты вводят г)аф11Т11рованный бой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛИЗАТОРОВ | 2005 |

|

RU2312062C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО УГЛЕГРАФИТОВОГО ^МАТЕРИАЛА | 1971 |

|

SU297265A1 |

| Способ получения мелкозернистых крупногабаритных графитированных заготовок | 1991 |

|

SU1834843A3 |

| Углеродная гранулированная засыпка | 1981 |

|

SU983043A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2010 |

|

RU2476374C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 2004 |

|

RU2257341C1 |

| "Способ получения мелкозернистогографитового материаа | 1973 |

|

SU508472A1 |

Даты

1971-01-01—Публикация