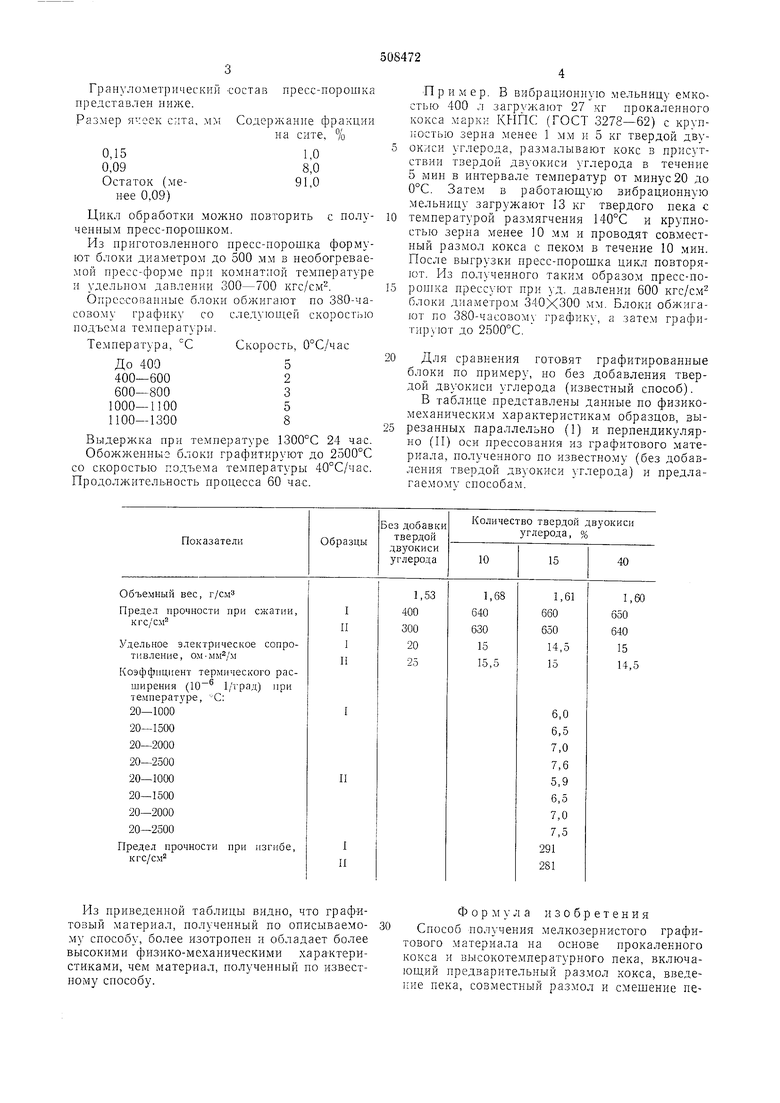

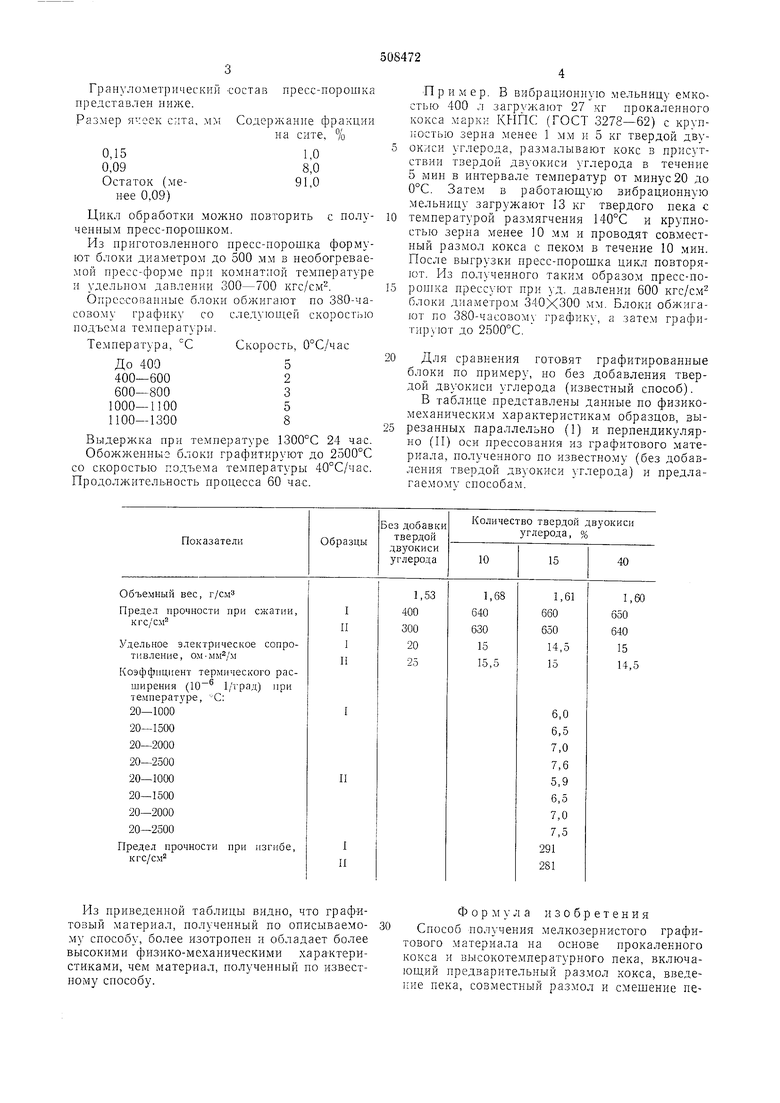

.Изобретение относится к способу получения мелкозернистого графитового материала, используемого в качестве конструкционного материала в различных отраслях техники. Известен способ получения графитового мелкозернистого материала на основе прокаленного кокса и высокотемпературного пека, включающий предварительный размол кокса, введение пека, совместный размол и смеидение пека с коксом, прессование, обжиг и графитацию. Однако по такому способу при совместном размоле и смешении кокса с пеком происходит переход пека в пластическое состояние, что ухудшает взаимодействие кокса с пеком, повышает анизотропность и ухудшает физико-механические характеристики получаемого графитового материала. Целью изобретения является повышение физико-механических характеристик полученного материала и улучшение его изотропности. Это достигается тем, что предварительный размол кокса ведут с добавлением 10- 40 вес. % твердой двуокиси углерода при температуре от минус 20 до в течение 2-10 мин. Указанное количество твердой двуокиси углеоода обеспечивает надежный режим размола и качество получаемого пресс-порошка. Менее 10 вес. % твердой двуокиси углерода эффекта не дает из-за быстрого испарения, более 40 вес. % - переполняет свободное рабочее пространство вибрационной Л1ельницы и препятствует размолу массы. В процессе вибропомола твердая двуокись углерода постепенно переходит в газообразное состояние, образуя среду, предохраняющую свежеобразованные поверхности кокса от окисления, улучшая тем самым его взаимодействие со связуюи;им. При этом твердая двуокись углерода отнимает тепло нагреваемых от соударений металлических мелюи1 х тел (число вибраций в минуту 1500), что повышает дробимость прокаленного углеродного наполнителя и предоxpaHSieT пек от его перехода из твердого в пластичное состояние. Способ заключается в следующем. Прокалеииый кокс (размер зерен менее 1 мм) с добавкой 10-40% от веса кокса твердой двуокис углерода (углекислоты) в виде кускоз размером не более 80 мм загружают S вибрационную мельницу и подвергают размолу 3 течение 2-10 мин при температуре минус 20-0°С, затем вводят каменноугольный пек в количестве 32-35 вес. % с температурой размягчения 135-150°С и продолжают размол в течение 10-20 мин до получения прсс. порошка. Гранулометрический состав пресс-порошка представлен ниже. Размер ячеек слта, мм Содержание фракции на С1те, % 0,151,0 0,098,0 Остаток (ме-91,0 нее 0,09) Цикл обработки можно повторить с полученным пресс-порошком. Из приготовленного пресс-порошка формуют блоки диаметром до 500 мм в необогреваемой пресс-форме при комнатной температуре и удельном давлении 300-700 кгс/см. по 380-чаОпрсссованные блоки обжигают с л еду ю П1,е и с кор о сть ю совому графику со п о дъе м а тем пера ы Скорость, 0°С,/час Температура, С До 400 400-600 600-800 1000-1100 1100-13008 Выдержка при температуре 1300°С 24 час. Обожженные блоки графитируют до 2500°С со скоростью подъема температуры 40°С/час. Продолжительность процесса 60 час. Пример. В вибрационную мельницу емкостью 400 л загружают 27 кг прокаленного кокса марки КНПС (, 3278-62) с крупиостью зерна менее 1 мм и 5 кг твердой двуокиси углерода, размалывают кокс в присутствии твердой двуокиси углерода в течение 5 1МИН в интервале температур от минус 20 до 0°С. Затем в работаюш,ую вибрационную мельницу загружают 13 кг твердого пека с температурой размягчения 140° и крупностью зерна менее 10 мм и проводят совместный размол кокса с пеком в течение 10 мин. После выгрузки пресс-порошка цикл повторяJOT. Из полученного таким образом пресс-порошка прессуют при уд. давлении 600 кгс/см блоки диаметром 340X300 мм. Блоки обл-сигаJOT по 380-часовому графику, а затем графитируют до 2500°С. Для сравнения готовят графитированные блоки по примеру, но без добавления твердой двуокиси углерода (известный способ). В таблице представлены данные по физикомеханическим характеристикам образцов, вырезанных параллельно (1) и перпендикулярно (II) оси прессования из графитового материала, полученного по известному (без добавления твердой двуокиси углерода) и предлагаемому способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 2004 |

|

RU2257341C1 |

| Способ приготовления коксопековой композиции для мелкозернистых графитовых изделий | 1981 |

|

SU1034994A1 |

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТИРОВАННОГО МАТЕРИАЛА | 1991 |

|

RU2035395C1 |

| Способ получения графитированных анодов | 1975 |

|

SU548662A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 1992 |

|

RU2047557C1 |

| Экструзионный способ получения коксопековой композиции для изготовления графитовых материалов на основе тонкозернистого наполнителя изотропной структуры | 2021 |

|

RU2771657C1 |

| Способ получения самосмазывающегося материала на основе искусственного мелкозернистого графита | 2020 |

|

RU2748329C1 |

Из приведенной таблицы видно, что графитовый материал, полученный по описываемому способу, более изотропен и обладает более высокими физико-механическими характеристиками, чем материал, полученный по известному способу.

Ф о р м у ;i а изобретения Способ получения мелкозернистого графитового материала на основе прокаленного кокса и высокотемпературного пека, включающий предварительный раз.мол кокса, введение пека, совместный размол и смешение пе56

ка с коксом, прессование, обжиг и графита-предварительный размол кокса ведут с добавцию, отличающийся тем, что, с цельюлением вес. % твердой двуокиси углеповышенкя и улучшения Изотропности физи-рода при температуре от минус 20 до 0°С в

ко-механических характеристик материала,течение 2-10 мин.

508472

Авторы

Даты

1976-03-30—Публикация

1973-08-15—Подача