Известен способ получения полимерного покрытия путем нанесения на поверхность изделия порошкообразных полимеров, выдерживания порошкообразного покрытия в парах инертных огранических растворителей с последуюш,ей термообработкой.

Этот способ позволяет значительно снизить температуру пленкообразования вплоть до комнатной, однако он связан с расходом растворителей и необходимостью проведения операции по удалению их из пленки.

При осушествлении предложенного способа в порошкообразную композицию вводят инициатор полимеризации и затем на осажденный слой порошка воздействуют парами или аэродисперсией полимеризационноспособного мономера или олигомера.

Мономер вызывает набухание частиц полимера, обеспечивая пленкообразование, и одновременно полимеризуется под действием инициатора, образуя новый тип полимера непосредственно на поверхности покрываемого изделия. В результате получаются покрытия из комбинации двух полимеров молекулярно или дисперсно распределеппых один в другом. При соответствующем подборе пары полимер-мономер одновременно идет образование привитого сополимера.

покрытий. Отличительной особенностью покрытий является высокая адгезия вследствие того, что полимеризация происходит на поверхности подложки.

Получение полимерного покрытия не связано с высокотемпературным нагревом полимера и покрываемых изделий, так как процесс происходит при температурах, не превышающих 100°С. Не требуется применение органнческих растворителей, выполняющий функции растворителя мономер в виде полимера полностью входит в состав пленки, потери мономера практически отсутствуют. Для получения покрытий по предлагаемому

способу пригодны любые полимеры: способные быть в состоянии сыпучего порошка и ограниченно или неограниченно набухать в летучих мономерах. Порошкообразные полимеры можно применять в композиции с другими ингредиентами (нластификаторы, пигмепты, наполнители и т. п.) и таким образом получать покрытия с регулируемыми свойствами. Необходимой составной частью порошковых композиций является ипициатор, способный

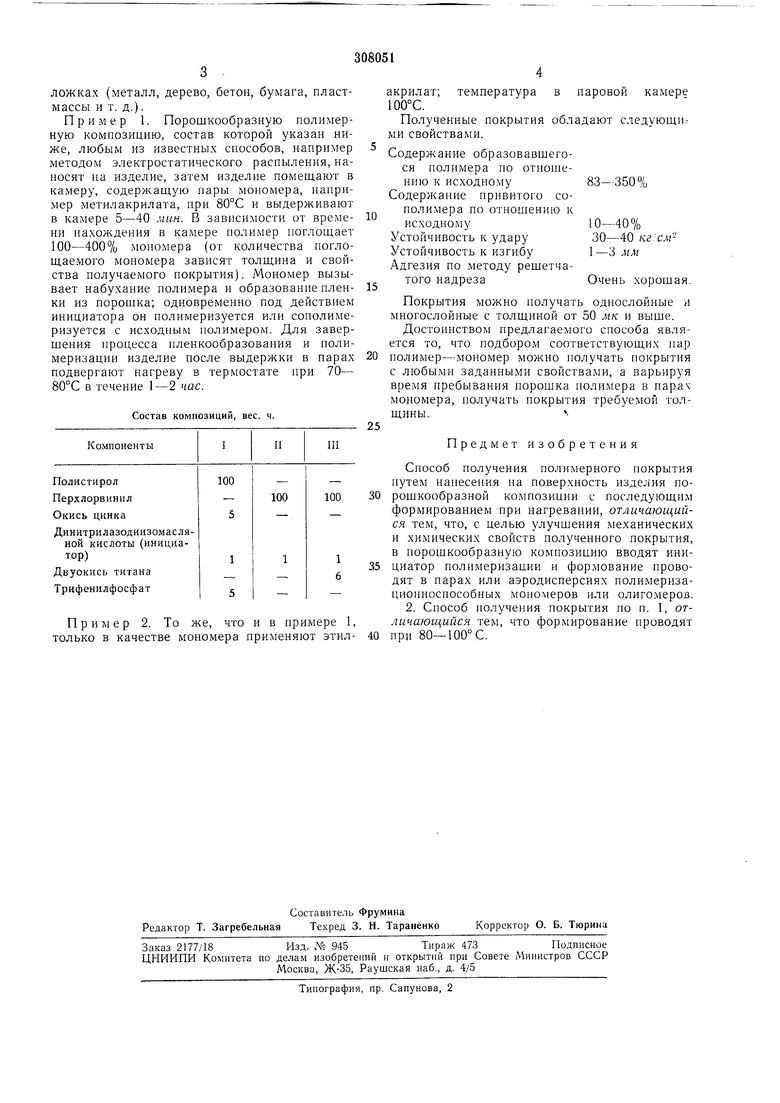

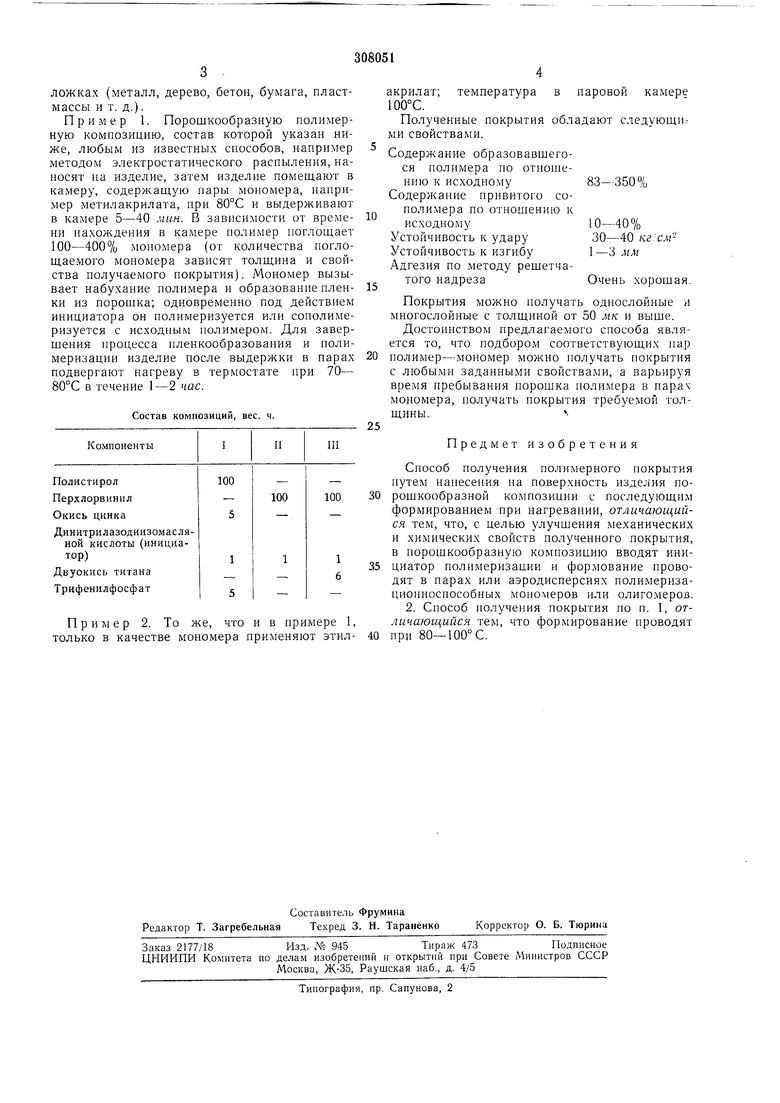

вызывать полимеризацию сорбируемого мопомера при низких температурах. Для этой цели пригодны обычные широкораспространеппые инициаторы, например динитрилазодиизомасляной кислоты. ложках (металл, дерево, бетон, бумага, пластмассы и т. д.). Пример 1. Порошкообразную полимерную композицию, состав которой указан ниже, любым из известных способов, например методом электростатического распыления, наносят на изделие, затем изделие помещают в камеру, содержащую пары мономера, например метилакрилата, при 80°С и выдерживают в камере 5-40 мин. В зависимости от времени нахождения в камере полимер поглощает 100-400% мономера (от количества поглощаемого мономера зависят толщина и свойства получаемого покрытия). Мономер вызывает набухание полимера и образование пленки из порощка; одновременно под действием инициатора он полимеризуется или сополимеризуется с исходным полимером. Для заверщения процесса пленкообразования и полимеризации изделие после выдержки в парах подвергают нагреву в термостате при 70- 80°С в течение 1-2 час. Состав композиций, вес. ч. Пример 2. То же, что и в примере 1, только в качестве мономера применяют этилакрилат; температура в паровой камере 100°С. Полученные покрытия обладают следующиг ми свойства1 и. Содержание образовавшегося полимера но отноше83-350%нию к исходному Содержание привитого сополимера по отношению к 10-40% исходному Устойчивость к удару 30-40 кг/смУстойчивость к изгибу 1-3 мм Адгезия по методу решетчаОчень хорошая. того надреза Покрытия можно получать однослойные и многослойные с толщиной от 50 мк и выше. Достоинством предла1аемого способа является то, что подбором соответствующих пар полимер-мономер можно получать покрытия с любыми заданными свойствами, а варьируя время пребывания порошка полимера в парах мономера, получать покрытия требуемой толщины.. Предмет изобретения Способ получения полимерного покрытия нутем нанесения на поверхность изделия порощкообразной композиции с последующи,м формированием при нагревании, отличающийся тем, что, с целью улучшения механических и химических свойств полученного покрытия, в порошкообразную композицию вводят инициатор полимеризации и формование проводят в нарах или аэродисперсиях нолимеризационноснособных монол1еров или олиго.меров. 2. Способ получения покрытия но п. 1, отличающийся тем, что формирование проводят , .. при 80-100° С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерных покрытий | 1974 |

|

SU497176A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ, ПОКРЫТИЙ И ПЛЕНОК НА ОСНОВЕ ФТОРКАУЧУКА | 1999 |

|

RU2189992C2 |

| ГИДРОГЕЛЬ | 2003 |

|

RU2341539C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ХИРУРГИЧЕСКОГО ЦЕМЕНТА | 1992 |

|

RU2128523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПОКРЬИИЙ | 1969 |

|

SU255806A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2074202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВОЙ АДГЕЗИВНОЙ КОМПОЗИЦИИ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ И ПОЛИЭТИЛЕНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2810787C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1968 |

|

SU231093A1 |

| Композиция для электрохимического нанесения полимерных покрытий на металл | 1983 |

|

SU1134587A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРНОГО ПРОДУКТА | 1996 |

|

RU2205194C2 |

Авторы

Даты

1971-01-01—Публикация