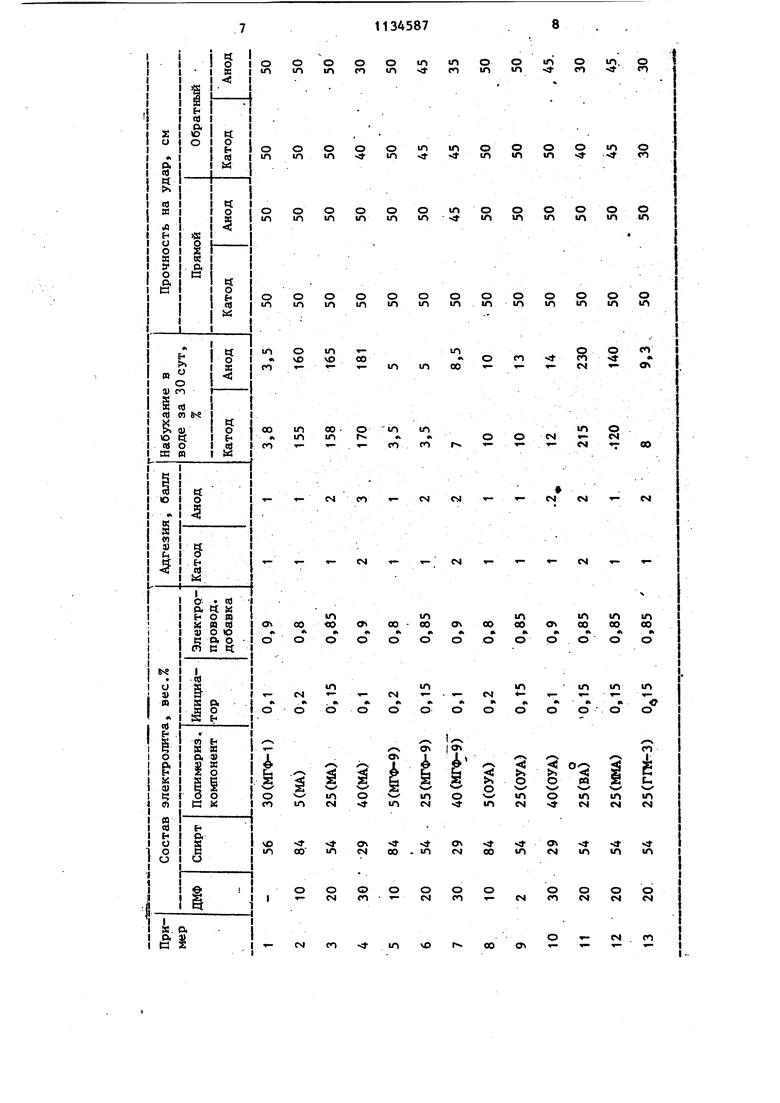

Изобретение относится к химии и технологии полимеров, а. именно к ко позиции для электрохимического нане ния полимерных покрытий на металл электрохимическим способом, и может быть использовано в лакокрасочной промышленности. Известна кошюзиция р для элек рохимического нанесения полимерных покрытий на металл, включающая виниловьй мономер, инициатор полимеризации, соль щелочного металла и раств ритель состава,мае. %; Акриловая кислота Акрила:мид0,2-20 Персульфат аммония или щелочного метал- 0,01-1,0 ла. . Гидрохинон 0,0001-5 Формальдегид2-20 Вода . Остальное Композицию полимеризуют в двухкамерном стеклянном электролизере, разделенном фильтром.Шотта. За 3050 мин на катоде площадью 9,45 см получают однородные прозрачнь1е, рав номерные по толщине покрытия с Rf, Ом/см , твердостью по Бринелл 70 кгс/мм И1 плотностью 1,6 г/см. Покрытия обладают высокой адгезией, Недостатками композиции являются длительность и сложность технологии получения покрытий и невозможность получения покрытий на аноде. Наиболее близкой к изобретению п технической сущности и достигаемым результатам является композиция для электрохимического нанесения полимер ных покрытий на металл, включающая . этилленненасыщенньШ мономер, инициато полимеризации, соль щелочного металла и растворитель В данном способе роль инициатора полимеризации и соли щелочного метал ла одновременно играет персульфат щелочного металла. . Композицию полимеризуют методом электрохимич лской полимеризации на металлическом аноде. Покрытие получают на 2-6 мин на аноде площадью 196 см в диапазоне плотностей тока (i) 0,05-0,6 А/см . После этого покрытие вьщерживают 3-10 мин в электролите без тока и сушат на воздухе при комнатной температуре 30 мин или при 5-10 мин. Получены глян цевые ровные покрытия толщиной мкм со следующими механическими характеристиками: Прочность на удар, см прямой50 обратный30-50 Прочность при растяжении по Эриксену, мм 6-9 Адгезия, балл1-3 Недостатки композиции - сложность технологии получения за счет стадии выдержки в электролите без тока и длит ельность процесса получения покрытий только на аноде. Цель изобретения - упрощение технологии получения покрытий за счет исключения стадии вьщержки в электролите без тока и ускорения процесса нанесения покрытий одновременно на катоде и на аноде. Поставленная цель достигается тем, что в композиции для электрохимического нанесения полимерныхпокрытий на металл, включающей зтиленненасыЩенный мономер, инциатор полимеризации, соль щелочного металла и растворитель, в качестве этиленненасыщенного мономера используют виниловый мономер, олигоэфиракрилат или олигоуретанакрилат, в качестве инициатора тетрафторборат пара-толилдиазония (ТФПТДА), в качестве соли щелочного металла - перхлорат лития или нитрат натрия,а в качестве растворителя - смесь днметилфррмамида и низшего спирта при следующем соотношении компонентов, мас.%: Виниловый мономер олигоэфиракрилат или олигоуретанакрилат 5,0-40,0 Тетрафторборат пара-толилдиазония О,1-0,2 Перхлорат лития или нитрат натрия 0,8-0,9 Диметилформамид 10,0-30,0 Низший спирт Остальное В качестве этиленненасыщенных мономеров используют стирол, винилацетат, метилакрилат, метилметакрилат, бутилметакрилат, олигоуретанакрилат 2000 Т (ОУА-2000Т), олигоэфиракрипаты (03А) - три-(оксиэтилен)-,и-диметакрилат (ТГМ-3),о ,СО-метакрип-(5ис-гексаметиленгликоль-1,6)-фталат (МГФ-1) ,Ы-метакрШ1- (оУС-триэтиленгликоль)-фталат (МГФ-9). Растворителем является смесь диметилформамида (ДОФ) со спиртом (метиловыми или этиловым). Композицию готовят простым смешением компонентов в любом порядке, пр комнатной температуре. . .v Предлагаемый состав позволяет методом электрохимической полимеризаци получать покрытия одновременно на . обоих электродах. Пример 1, В стеклянный цилиндр объемом 100 МП заливают 80 мл состава, содержащего, вес.%: ТФПТДА 0,1; 0,9; МГФ-1 30; CjHjOH 56 Погружают в раствор две пластины из стали 3 площадью 15,3 см каждая, сл жащие катодом и анодом. Присоединяют их к источнику постоянного тока и пропускают 1 мин ток силой.7,65 мА (плотность тока 0,5 А/см).Затем пла тины вынимают из раствора и сушат ,10 мин при . Получены равномерны по толщине глянцевые покрытия. Толщи на покрытия на катоде 40 мкм, на ано де 46 мкм. Набухание покрытия за 30 сут пребывания в воде при комнатной температуре 3,5%. Адгезию покрытия к подложке рпр. деляют методом решетчатого над1реза следующим образом. Покрытие прорезают до подложки лезвием безопасной бритвы вдоль и по перек с образованием решетки (десять надрезов длиной 10 мм вдоль пла тины и столько же поперек, расстояни между надрезами 1 мм). Максимальную адгезию оценивают одним баллом, если при легком воздействии лезвия бритвы на квадраты решетки они не осыпа,ются. При выпадении четвертой части квадратов адгезию оценивают двумя баллами, а при выпадении половины квадратов тремя баллами. Прочность при ударе определяют . по максимальной высоте, в которой падает на пленку груз весом I кг, не вызывая при этом ее механического разрушения. Испытания проводят на приборе У-1а. Адгезия полученного в этом примере покрытия 1 балл, прочность при ударе: прямом 50 см, обратном 50 см П р и м е р 2. Методика получения покрытия аналогична примеру 1, но композиция (электролит) содержит вес.%: ТФПТДА 0,2; нитрат натрия J (NaNdq) 0,8, метилакрилат (МЛ) 5; ДМФ 10; спирт (Сп) 84. Набзгхание полученных покрытий за 30 сут пребывания в воде составляет на катоде 155%, на аноде 160%. 74 . Адгезия покрытий, полученных на катоде и аноде,. Прочность этих обоих покрытий при прямом, и обратном ударе 50 см. Пример 3. Методика получения покрытий аналогична примеру 1, но композиция содержит, вес.%: ТФПТДА Oj15v перхлорат лития LiCtOi 0,85, МА 25; ДМФ 20«, Сп 54. Набухание покрытий за 30 сут пребывания в воде на катоде 158%, на аноде 165%. Адгезия покрытий на катоде 1 бапл, на аноде 2 балла. Их прочность йри прямом и обратном удфё 50 см. Пример 4. Методика получения покрытий аналогична примеру 1, но композиция содерлоит, вес.%: ТФПТДА 0,1; NaNO, 0,9; МА 40; ДМФ 30; Сп 29. Набухание покрытий за 30 сут пребьтания в воде на катоде 170%, на аноде 181%. Адгезия покрыттШ на катоде 2 балла, на аноде 3 балла. Их прочность при ударе, см: прямом (на катоде и аноде) 50, обратном 40 (на катоде и аноде). П р и м е р 5. №гтоде1ка ползгчения покрытий аналогична примеру 1, но кo шoзиция содержит, вес.%: ТФтДА 0,2 LiCl64 0,8; МГФ-9 5; даФ 10, Сп 84. Набухание покрытий за 30 сут пребывания в воде на катоде 3,5i% на аноде 5%. . Адгезия покрытий на катоде и аноде 1 балл. Их прочность при прямом и обратном ударе 50 см. П р и м е р 6. Методика получения покгадтий аналогична примеру. 1, но композиция содерябнт, вес.%: тфптд 0,15; Lict04 0,85; мгФ 9-25; ДМФ 20; Сп 54. Набухание покрытий за 30 сут пребывания в воде на -катоде 3,5%, на аноде 5%. Адгезия покрытий на катоде t балл, на аноде 2 балла. Их прочность при ударе, см; прямом (катод и анод) 50J обратном (катод и анод) 45. П РИМ е р 7. Методика ползгчения покрытий аналогична примеру I, но композиция содержит, вес,%: ТФПТДА 0,1; NaNO, 0,9, МГФ-9 40; ДМФ 30; Сп 29. Набухание покрытий за 30 сут пре гаания в воде на катоде 7%; на аноде 8,5%. Ацгезия покрыгий на катоде и ано де 2 балла. Их прочность при ударе, см: прямом 50(катод) и 45 (анод){ обратном 45 (катод) и 35 (анод). Пример 8. Методика получения покрытий аналогична примеру 1, но компо иция содержит, вес.%: ТФПТДА 0,2; NaNO 0,8, ОУА 2000 Т ДМФ 10, СП 84. Набухание пок1я 1тйй за 30 сут пребывания в воде на катоде и аноде 10%. Адгезия покрытий на катоде и ано де 1 балл. Их прочность при прямом и обратном ударе 50 см. Пример 9. Методика получения покрытий аналогична примеру 1, композиция содержит, вес.%: ТФПТДА 0,155 LiCE04 0,85, ОУА 25 ДМФ 20 Сп 54. Набухание покрытий за 30 сут пре бывания в воде на катоде 10%, на ан де 13%. Адгезия покрытий на катоде и ано де 1 балл. Их прочность при прямом и обратном ударе 50 см. пример 10. Методика получ ния покрытий аналогична примеру 1, но композиция содерлмт, вес.%: ТФПТДА 0,1, LiCf04 0,9; ОУА 40; ДМФ 30; Сп 29. Набухание покрытий за 30 сут пре бьшания в воде на катоде 12%, на ан де 14%. Адгезия покрытий на катоде 1 бал на аноде 2 балла. №с прочность при ударе, см: прямом (катод и анод) 50, обратном 50 (катод) и 45 (анод). Пример 1i. Методика получения покрытий аналогична примеру 1, композиция содержит, вес.%: ТФПТДА 0,15; NaNO 0,85; винилацетат ТВА) 25; ДМФ 20; Сп 54. Набухание покрытий за 30 сут пребывания в воде на катоде 215%, на аноде 230%. Адгезия покрытий на катоде и аноде 2 балла. Их прочность при ударе, см: прямом (катод и анод) 50, обратном 40 (катод) и 30 (анод). Пример 12. Методика получения покрытий аналогична примеру 1, но композиция содержит, вес.%: ТФПТДА 0,15, Lice04 0,85; метилметакрилат (ММА) 25; ДМФ 20; Сп 54. Набухание покрытий за 30 сут пребьгаания в воде на катоде 129%, на аноде 140%. Адгезия покрытий на катоде и аноде 1 балл. Их прочность при ударе: прямом 50 см, обратном 45 см. Пример 13. Методика получения покрытий аналогична примеру 1, композиция содержит, вес.%: ТФПТДА 0,15, NaNO, 0,85; ТГМ-З 25; ДМФ 20; Сп 54. Набухание покрытий за 30 сут пребьтания в воде на катоде 8%, на аноде 9,3%. Адгезия покрытий на катоде 1 балл, на аноде 2 балла. Их прочность при ударе, см: прямом 50, ббратном 30. В таблице представлены состав i электролита и свойства композиций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лаковая композиция на основе олигоуретанакрилата | 2017 |

|

RU2645509C1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ АКРИЛОВАЯ ОЛИГОМЕР-ОЛИГОМЕРНАЯ КОМПОЗИЦИЯ, ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ НА ОРГАНИЧЕСКИХ СТЕКЛАХ ДЛЯ ЭЛЕМЕНТОВ ОСТЕКЛЕНИЯ ЗДАНИЙ, СООРУЖЕНИЙ И ТРАНСПОРТНЫХ СРЕДСТВ НА ЕЕ ОСНОВЕ И СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2011 |

|

RU2458953C1 |

| Композиция для электрофоретического нанесения покрытий | 1976 |

|

SU637467A1 |

| Фотополимерная печатная форма | 1981 |

|

SU1020792A1 |

| Полиэфирная композиция для покрытий | 1982 |

|

SU1126583A1 |

| Композиция для получения покрытий методом электроосаждения | 1980 |

|

SU883120A1 |

| СОПОЛИМЕРЫ ВИНИЛХЛОРИДА, ВИНИЛГЛИЦИДИЛОВОГО ЭФИРА ЭТИЛЕНГЛИКОЛЯ И ВИНИЛОКСИЭТИЛОВОГО ЭФИРА ГЛИЦЕРИНА В КАЧЕСТВЕ ТЕПЛОСТОЙКИХ, ТЕРМОСТОЙКИХ, ХОРОШО РАСТВОРИМЫХ МАТЕРИАЛОВ С ВЫСОКОЙ ПРОЧНОСТЬЮ И АДГЕЗИЕЙ | 1995 |

|

RU2101298C1 |

| Фотополимеризующаяся композиция | 1978 |

|

SU741228A1 |

| СОПОЛИМЕРЫ ВИНИЛХЛОРИДА, ВИНИЛГЛИЦИДИЛОВОГО ЭФИРА ЭТИЛЕНГЛИКОЛЯ, ВИНИЛОКСИЭТИЛОВОГО ЭФИРА ГЛИЦЕРИНА И ПРОСТЫХ АЛКИЛВИНИЛОВЫХ ЭФИРОВ, В КАЧЕСТВЕ ТЕРМОСТОЙКИХ, ХОРОШО РАСТВОРИМЫХ МАТЕРИАЛОВ С ВЫСОКОЙ ПРОЧНОСТЬЮ И АДГЕЗИЕЙ, СПОСОБНЫХ К РЕГУЛИРУЕМОМУ ОТВЕРЖДЕНИЮ | 1995 |

|

RU2100377C1 |

| Способ получения фотополимерных печатных форм | 1975 |

|

SU535543A1 |

КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА МЕТАЛЛ, включаняцая этиленненасьщенный мономер, инициатор полимеризации, соль щелочногр металла и растворитель, отличающаяся тем, что. с целью упрощения технологии получения покрытий и ускорения процесса нанесения покрытий одновременно на катоде и аноде, в качестве этиленне.насьщенного мономера используют виниловый мономер, олигрэ иракрилат или олигоуретанакрилат, в качестве инициатора - тетрафторборат пара-толилдиазония, в качестве соли щелочного металла - перхлорат лития или нитрат натрия, а в качестве растворителя смесь диметилфор1 1мида и низшего спирта при следующем -соотношении компонетов, мас.%: Виниловый моноьшр,( олигозфнракрилат или олигоуретанакрилат 5,0-40,О (Л Тетрафторборат пара-толилдиазония 0,1-0,2 Перхлорит лития или нитрат натрия 0,8-0,9 Диметилформамид 10,0-30,0 Низший спирт Остальное со 4 сл 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Композиция для полимерных покрытий | 1979 |

|

SU876198A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения полимерных покрытий | 1977 |

|

SU713896A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-01-15—Публикация

1983-06-03—Подача