Известен способ получения дисульфидов путем окисления меркаптанов кислородом или кислородсодержащим газом в водном растворе щелочи в присутствии корриноидного катализатора. Способ недостаточно эффективен из-за короткого срока службы катализатора.

С целью устранения недостатка известного способа, предложен способ получения дисульфидов путем окисления меркаптанов кислородом или кислородосодержащим газом в водном растворе щелочи в присутствии катализатора, представляющего собой полиметаллический комплекс фталоцианина, например полиFe-фталоцианин или поли-Си-фталоцианин со степенью полимеризации не более 6-7, взятый в количестве 0,001-20 вес. % в виде раствора или суспензии в растворе щелочи. Катализатор может быть нанесен на носитель.

Для получения дисульфидов могут быть использованы следующие полиметаллические комплексы фталоцианина: поли-Fe, поликобальтовый, поли-Си, полимарганцевый, поливанадиевый, полицинковый, полиникелевый комплекс фталоцианина и др. При осуществлении предлагаемого способа могут быть также применены полиметаллические комплексы

фталоцианина, в состав которых входят одновременно два или несколько металлов, таких, как медь, марганец, железо, кобальт, ванадий, цинк, никель и молибден, например полижелезокобальтовый, полимарганцевомедный, поликобальтомолибденовый, полижелезомеднокобальтовый, поликобальтоникелевомарганцевый комплекс фталоцианина и т. п.

Каталитическая активность указанных полиметаллических комплексов фталоцианина различна и до некоторой степени определяется типом используемого металла и температурой, при которой эти соединения получают. Например, такие металлы, как медь, железо,

марганец, ванадий, цинк, никель, молибден дают соединения очень высокой каталитической активности. В случае получения при высоких температурах (например, выше 200°С) этих комплексов последние обладают степенью

полимеризации более высокой, например 6- 7, чем степень полимеризации комплексов, приготовленных при температуре (степень полимеризации 2-3). Обычно более высокой степени полимеризации соответствует

Окисление меркаптанов может быть осуществлено при контакте углеводородов с полиметаллическими комплексами фталоцианина и окислителем. Однако предпочтительнее наличие водного щелочного раствора, так как в противном случае скорость реакции окисления довольно низкая. Таким образом, предложенный способ может быть проведен при одновременном контакте углеводорода с водным раствором щелочи, полиметаллическим комилексом фталоцианина и окислителем.

Желательно окисление меркаптанов вести при температуре до 100°С и при давлении до 30 атм.

Пример.

I. Приготовление катализатора.

Метод А. 2 моль нитрила пиромеллитовой кислоты, 1 моль хлорида одновалентной меди и 0,4 моль мочевины загружают в автоклав и смесь выдерживают в атмосфере азота при 200°С 2 час при давлении 70 атм. Реакционный продукт промывают кипящей водой, затем повторно промывают 18%-ной соляной кислотой (лри непрерывном кипении), чтобы удалить Непрореагировавшие вещества, сушат и растворяют ъ Ь л концентрированной серной кислоты. Раствор серной кислоты по каплям приливают к 40 л воды и полученный осадок промывают водой. Продукт сушат при 400°С в течение 5 час при давлении 1 мм рт. ст., чтобы возгонкой удалить небольшие количества загрязнений. В результате получают полимедный комплекс фталоцианина с выходом, соответствующим 60% от теоретического количества.

Элементарный анализ показывает, что состав продукта отвечает формуле (CsoHiNaCu), при определении нитрилгруппы на активных концах установлено, что средняя степень полимеризации равна 5-6.

Аналогичное соединение получают при использовании хлорида двухвалентной меди (CuCl2-H20) вместо хлорида одновалентной меди. В случае применения вместо хлорида одновалентной меди соответствующего количества хлоридов, нитратюв, ацетатов или сульфатов железа, пикеля, хрома, марганца, кобальта, цинка, ванадия и молибдена получают соответственно полижелезный комплекс фталоцианина, полиникелевый, полихромовый, полимарганцевый, поликобальтовый, полицинковый, поливанадиевый и полимолибденовый комплекс фталоцианина. Выход продуктов 20-60% от теоретического.

Метод Б. 2 моль пиромеллитовой кислоты, 20 моль мочевины, 0,5 моль хлорида одновалентной меди и 0,5 моль аммония молибденовокислого загружают в автоклав. Смесь выдерживают при 160°С 2 час в атмосфере азота при .нормальном давлении. По методике, аналогичной той, которую применяют при приготовлении катализатора по методу А, готовят полимедномолибденовый комплекс с выходом, составляющим 50% от теоретического. Заменяя систему хлорид одновалентной меди - аммоний молибденовокислый на систему из двух солей металлов, выбираемых из хлоридов, нитратов и ацетатов железа, никеля, марганца, кобальта, цинка и ванадия, получают полибинарные металлические комплексы фталоцианина.

Таким образом, полученные полиметаллические комплексы содержат в качестве активных концевых групп карбоксильные, нитрильные, имид кислоты, амид кислоты или группу ангидрида кислоты. Количественным определением этих концевых групп показано, что указанные полиметаллические комплексы фталоцианина имеют структуру, соответствующую димеру или тримеру металлического комплекса фталоцианина. Аналогично протекает реакция при замене пиромеллитовой кислоты пиромеллитовым ангидридом.

Метод В. К 30 г полимедного комплекса фталоцианина, полученного методом А, добавляют 10 г гидроокиси натрия и 120 мл воды. Смесь нагревают с обратным холодильником 5 час, затем воду испаряют. Получают 39 г твердого порошкообразного катализатора.

Полученный порошок добавляют к 1 и. водному раствору гидроокиси натрия, количество которого составляет величину от 10 до 400 л. Раствор перемешивают и оставляют на ночь. При фильтровании раствора получают гомогенный каталитический раствор, содержащий 100-3000 ч./млн. полимедного комплекса фталоцианина.

Подвергая полиметаллический комплекс фталоцианипа, приготовленный по методам А или Б, тепловой обработке щелочью, получают твердый порошкообразный катализатор, растворимый в водном щелочном растворе.

П. Окисление меркаптанов.

В коническую колбу емкостью 200 мл наливают 10 мл 1 н. водного раствора гидроокиси натрия, содержащего 200 ч./млн. порощкообразного катализатора, полученного методом А, Б или В, и 20 мл раствора меркаптанов в углеводородах. Колбу закупоривают, и смесь выдерживают при 27°С, непрерывно перемешивая, 10 мин.

Далее реакционную смесь нейтрализуют 5 н. водным раствором соляной кислоты и энергично встряхивают, чтобы оставшиеся в гидроокиси натрия меркаптаны перешли в углеводородную фазу.

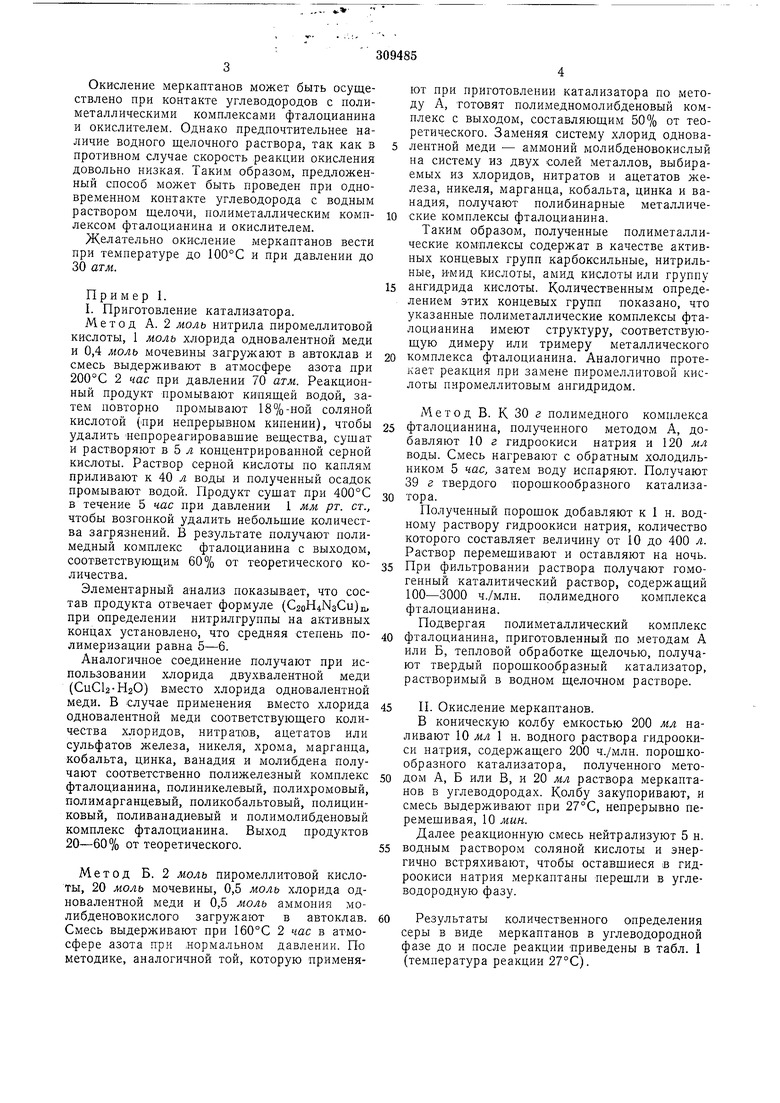

Результаты количественного определения серы в виде меркаптанов в углеводородной фазе до и после реакции приведены в табл. 1 (температура реакции 27°С).

Комплекс фталоцианина (катализатор)

(Без катализатора)

Полимедный

Поликобальтовый

Полижелезный

Полимарганцевый

Полиникеловый

Поливанадиевый

Полицинковый

Полимолибденовый

Поликобальтомолибден

Поликобальтомедный

Поликобальтоникелевы

Полижелезомолибденовый

Полижелезомарганцевы ПоливанадиевоникелевыйПолициикомолибденовый

Полимедный Поликобальтовый Полижелезный Поликобальтовый

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления полифталоцианинового катализатора | 1974 |

|

SU602221A1 |

| Способ приготовления полифталоцианинового катализатора для окисления меркаптанов | 1987 |

|

SU1620126A1 |

| КАТАЛИЗАТОР И СПОСОБ ОКИСЛИТЕЛЬНОЙ ДЕМЕРКАПТАНИЗАЦИИ НЕФТИ И НЕФТЕПРОДУКТОВ | 2008 |

|

RU2381065C1 |

| Способ удаления меркаптанов из углеводородного сырья | 1977 |

|

SU1075982A3 |

| 1-АЦЕТИЛ-5,10-ДИОКСИ-5,10-ДИГИДРО-2Н-АНТРА[2,3-D][1,2,3]ТРИАЗОЛ-7,8-ДИКАРБОНОВАЯ КИСЛОТА | 2009 |

|

RU2421450C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ НЕФТИ И НЕФТЯНЫХ ДИСТИЛЛЯТОВ ОТ МЕРКАПТАНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ВОССТАНОВЛЕНИЯ АКТИВНОСТИ КАТАЛИЗАТОРА | 2015 |

|

RU2571832C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И НЕФТЯНЫХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326735C2 |

| Способ очистки высокосернистой углеводородной фракции, содержащей меркаптаны | 1990 |

|

SU1826987A3 |

| ТЕТРА[4,5]([6,7]1-АЦЕТИЛ-2Н-НАФТО[2,3-D][1,2,3]ТРИАЗОЛ-5,8-ДИОН)ФТАЛОЦИАНИНЫ МЕДИ И КОБАЛЬТА | 2009 |

|

RU2411246C1 |

| 2,3-ДИКАРБОКСИ-5,8-ДИМЕТОКСИ-6-СУЛЬФОАНТРАХИНОН | 2005 |

|

RU2280027C1 |

Поли медный

Поликобальтовый

Поликобальтомолибденовый

Легкая фракция бензина, полученная при гонке сырой нефти Khursaniyah, выкипающей в пределах 29- 155°С, df 0,681.

Фракция крекинг-бензина, полученная при каталитическом крекинге на движущемся слое из газойля, который получен из сырой нефти Khursaniyah, выкипающей в пределах 29-210°С, d 0,730.

Керосиновая фракция, полученная при гонке сырой нефти Khursaniyah, выкипающей в пределах 165- 253°С, d4 0,791.

Газойль-фракция, полученная при гонке сырой нефти Khursaniyah, выкипающей в пределах 198-333°С, d 0,837.

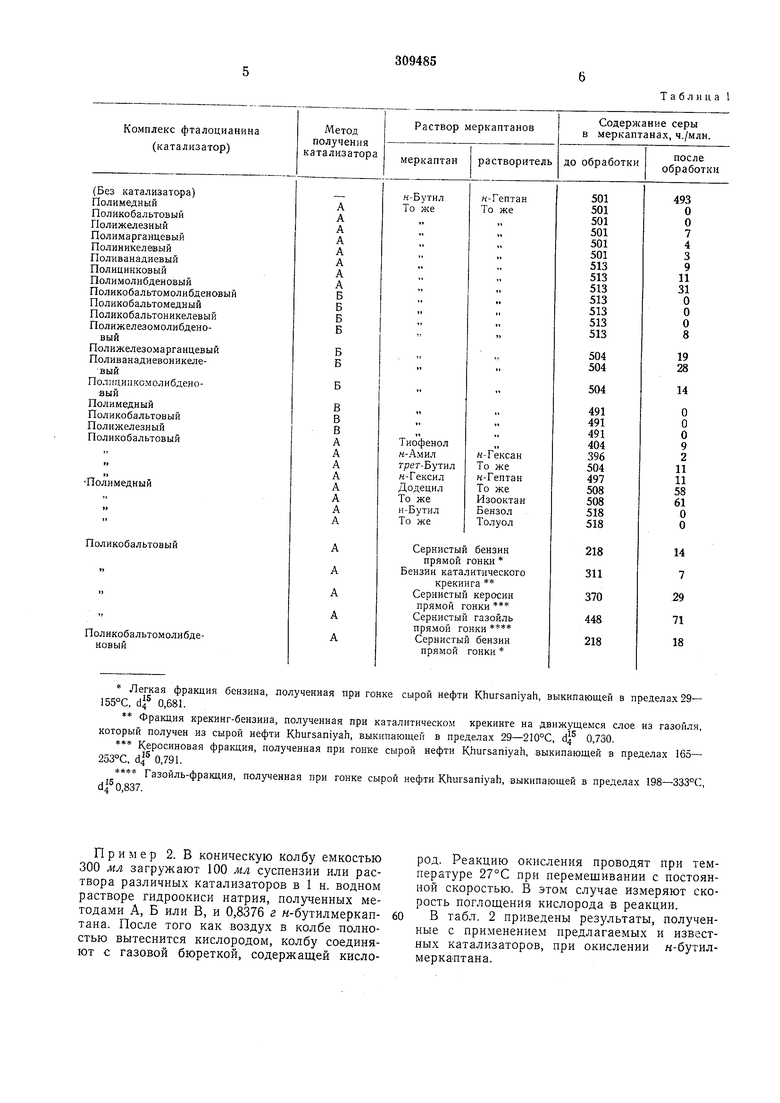

Пример 2. В коническую колбу емкостью 300 мл загружают 100 мл суспензии или раствора различных катализаторов в 1 н. водном растворе гидроокиси натрия, полученных методами А, Б или В, и 0,8376 г н-бутилмеркаптана. После того как воздух в колбе полностью вытеснится кислородом, колбу соединяют с газовой бюреткой, содержащей кислород. Реакцию окисления проводят при температуре 27°С при перемешивании с постоянпой скоростью. В этом случае измеряют скорость поглощения кислорода в реакции.

В табл. 2 приведены результаты, полученные с применением предлагаемых и известных катализаторов, при окислении н-бутилмеркаптана. Таблица2 Как видно из табл. 2, хотя металлические комплексы фталоцианина, такие, как кобальтовый, имеют сравнительно высокую каталитическую активность среди известных катализаторов, полученные методами А и Б полиметаллофталоцианины по изобретению характеризуются более высокой каталитической активностью. В частности, гомогенные каталитические растворы, полученные по методу В, отличаются очень высокой активностью при концентрации 0,02-0,1 вес. %. Пример 3. В реактор емкостью 2 л, имеющий мешалку, загружают 1 л 2 н. водного раствора гидроокиси натрия, содержащего 1 г полимедного комплекса фталоцианина, полученного по методу В. Раствор перемешивают с постоянной скоростью. Затем сернистый бензин с начальной т. кил. 29°С и концом разгонки лри 155°С, с уд. вес. 0,681 (15/4°С) и содержанием серы в виде меркаптанов в количестве 218 ч./млн., полученный фракционированием сырой нефти Khursaniyah, непрерывно пропускают через реактор со скоростью 900 мл/час при нормальной температуре. Через капилляр в днише реактора продувают воздух со скоростью 250 мл/час. Остаточное содержание меркаптанов в вытекающем бензине 5 ч./млн. После подобной обра510 15 20 25 30 35 40 45 ботки 270 Л сернистого бензина в течение 300 час, содержание меркаптанов в вытекающем из реактора бензине не превышает 4- 5 ч./млн. При этом не наблюдается значительного изменения активности катализатора. Пример 4. К 1 л 1 н. водного раствора гидроокиси натрия, содержащего 1 е поликобальтового комплекса фталоцианина, полученного по методу В, постепенно добавляют 100 г гранулированного активного угля (продукт Такода Якухи Когио КК, Япония, средний размер частиц 0,3 см), непрерывно перемешивая. Полученную смесь выдерживают 2 час. Вертикальную стеклянную трубку с внутренним диаметром 2 и высотой 150 см заполняют катализатором, нанесенным на носитель - активный угол, вместе с 400 мл 2 н. водного раствора гидроокиси натрия. Затем сернистый бензин, имеющий начальную т. кип. 29°С и конец разгонки при 155°С, уд. вес. 0,681 (15/4°С) и содержащий 218 ч./млн. меркаптанов, полученных фракционированием сырой нефти Khursaniyah, пропускают через реакционную трубку с ее нижнего конца со скоростью 3 л/час при нормальной температуре. Воздух, необходимый для окисления, подают в жидкость через капилляр, размещенный в днище реакционной трубки, со скоростью 450 мл/час. Остаточное содержание меркаптанов в этом случае 7 ч./млн. Предмет изобретения 1. Способ получения дисульфидов путем окисления меркаптанов кислородом или кислородсодержащим газом в водном растворе щелочи в присутствии катализатора, отличающийся тем, что, с целью повышения эффективности процесса, в качестве катализатора используют полиметаллический комплекс фталоцианина, например поли-Ре-фталоцианин или поли-Си-фталоцианин, со степенью полимеризации не более 6-7, взятый в количестве 0,001-20 вес. % в виде раствора или суспензии в растворе щелочи. 2. Способ по п. 1, отличающийся тем, что в качестве катализатора используют полиметаллический комплекс фталоцианина, нанесенный на носитель.

Авторы

Даты

1971-01-01—Публикация