Известна установка для двухосной ориентации полимерных рукавных пленок, получаемых экструзией с последующим раздувом, содержащая последовательно установленные экструдер с формующей головкой, кольцевое сопло с центральным подводом воздуха, камеру давления, трубу для обработки рукава, нагревательную камеру, калибрующую трубу, снабженную рубащкой для нагрева или охлаждения, плющильные валки и наматывающее приспособление.

В установке, выполненной согласно изобретению, труба для обработки рукава состоит из трех зон: зоны охлаждения, внутренние стенки которой имеют щероховатую или с перекрещивающимися спиральными пазами поверхность и снабжены кольцевым пазом с отверстиями для выхода воздуха из камеры давления; зоны торможения, внутренние стенки которой выложены текстильным материалом или выполнены пористыми и соединены с источником вакуума, и зоны предварительного нагрева, стенки которой выполнены щероховатыми и снабжены обогревающей рубашкой, благодаря чему улучшается качество получаемых пленок.

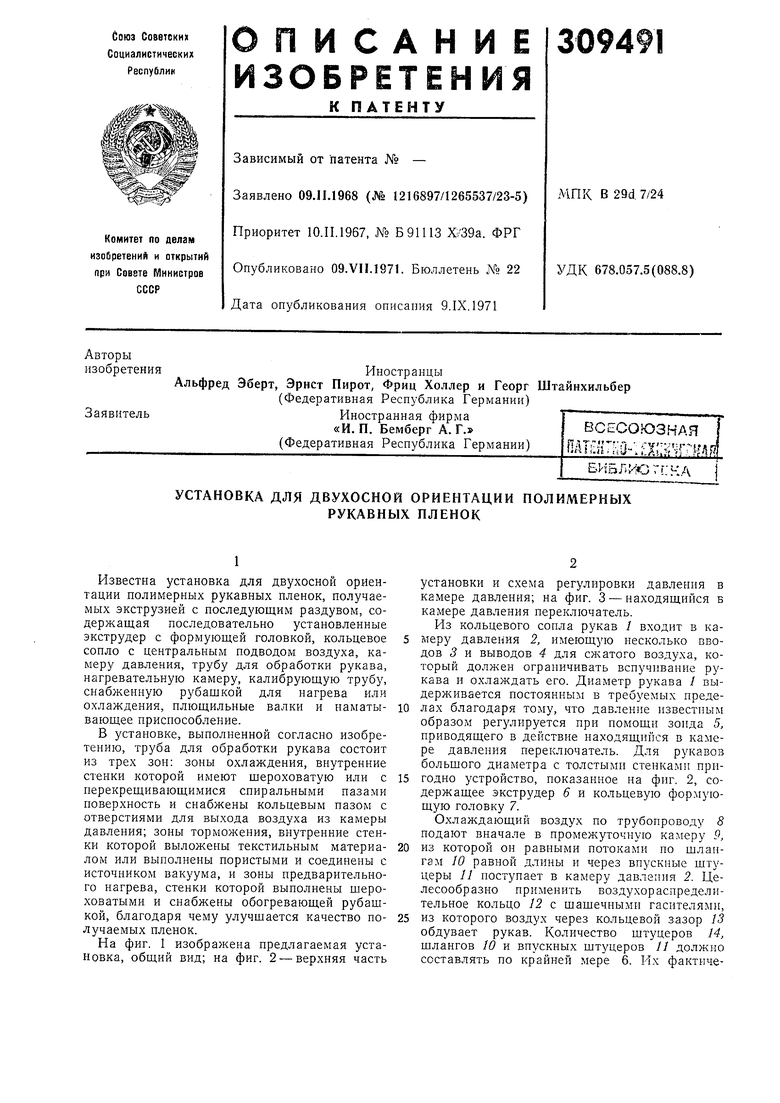

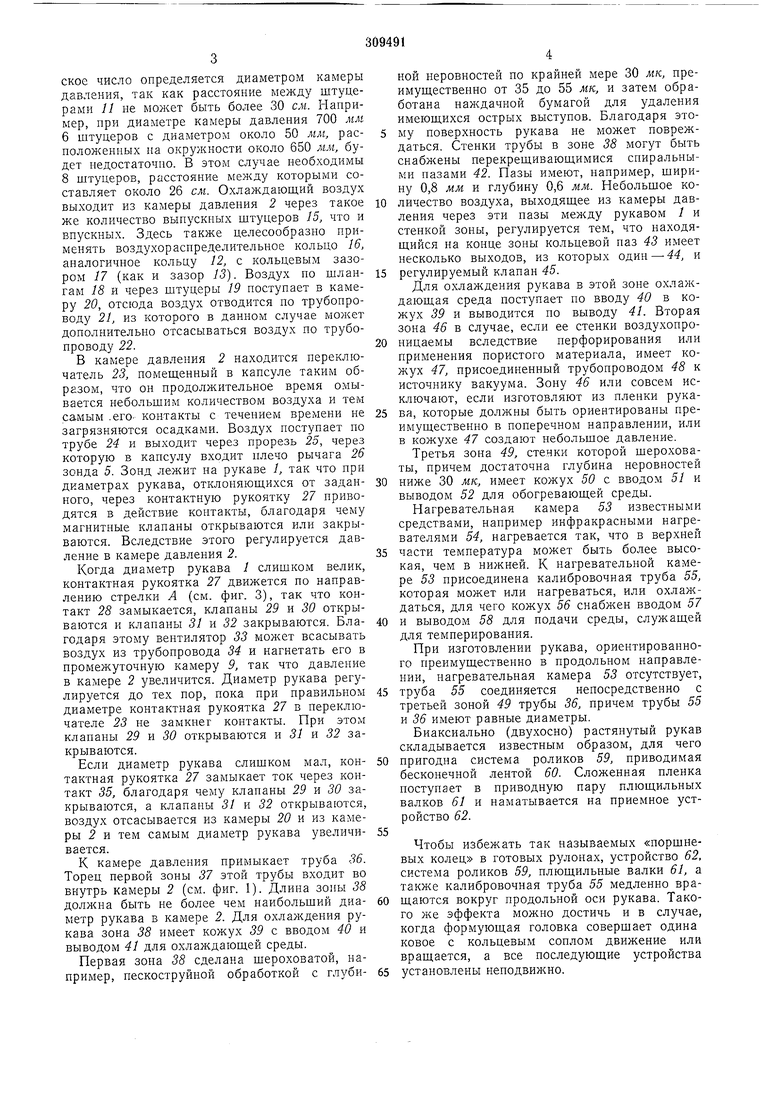

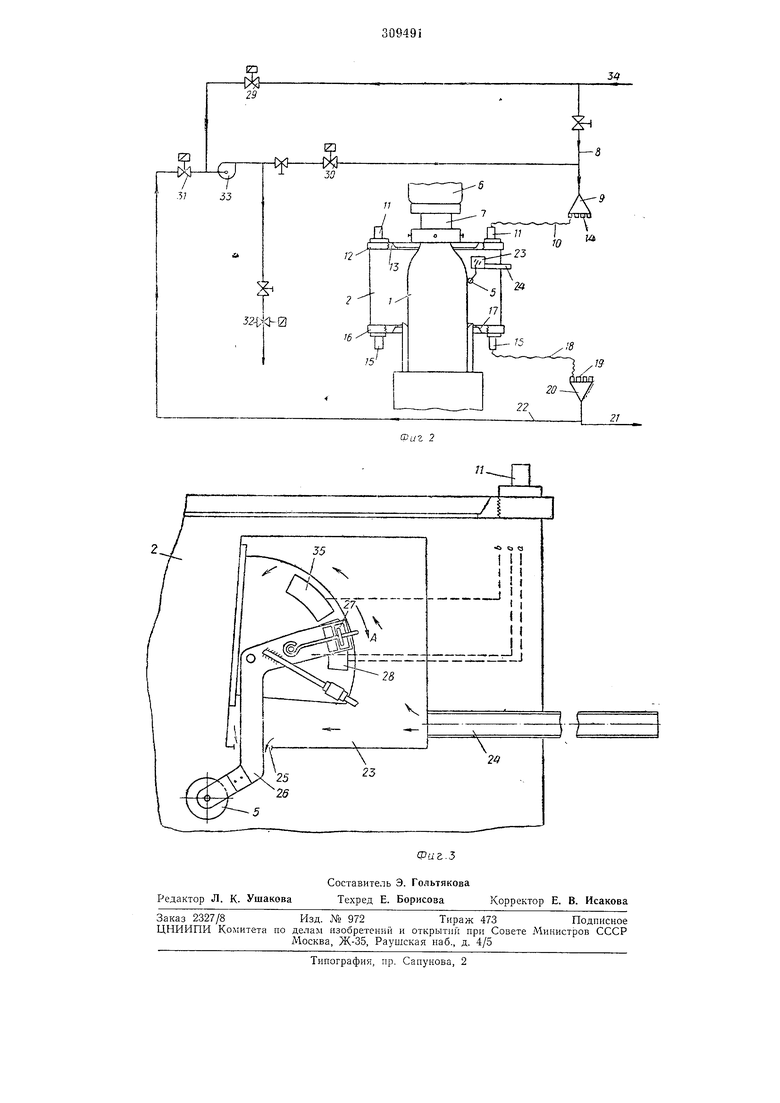

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - верхняя часть

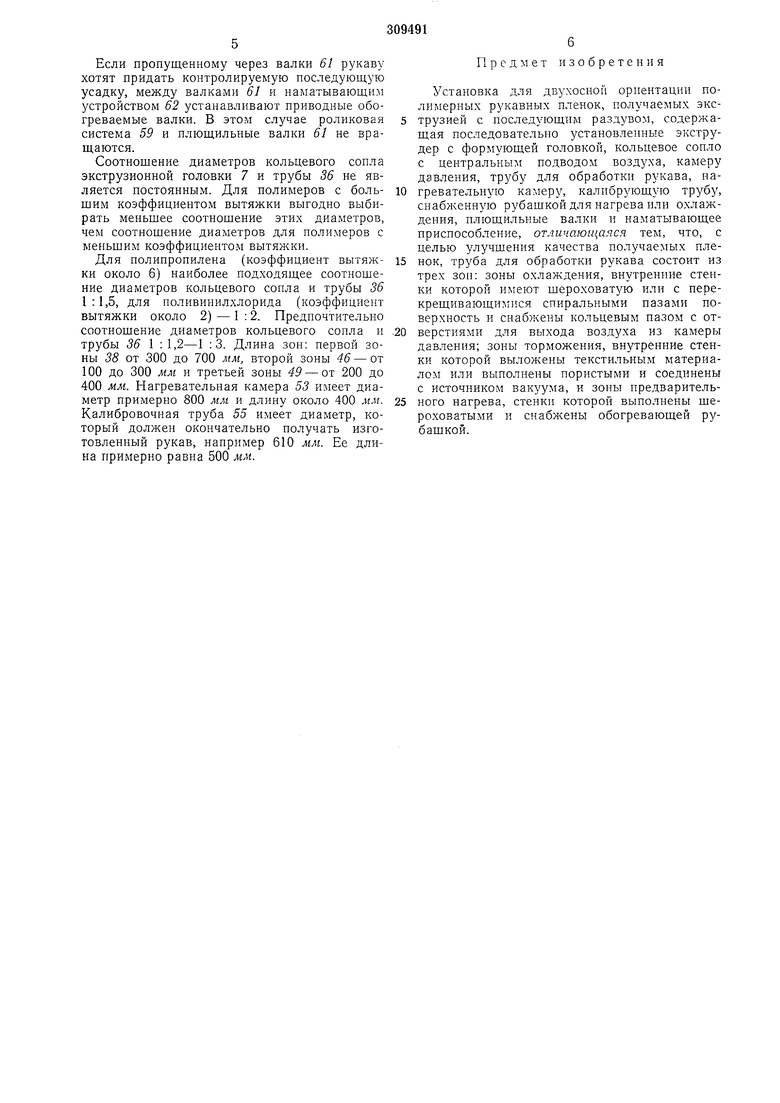

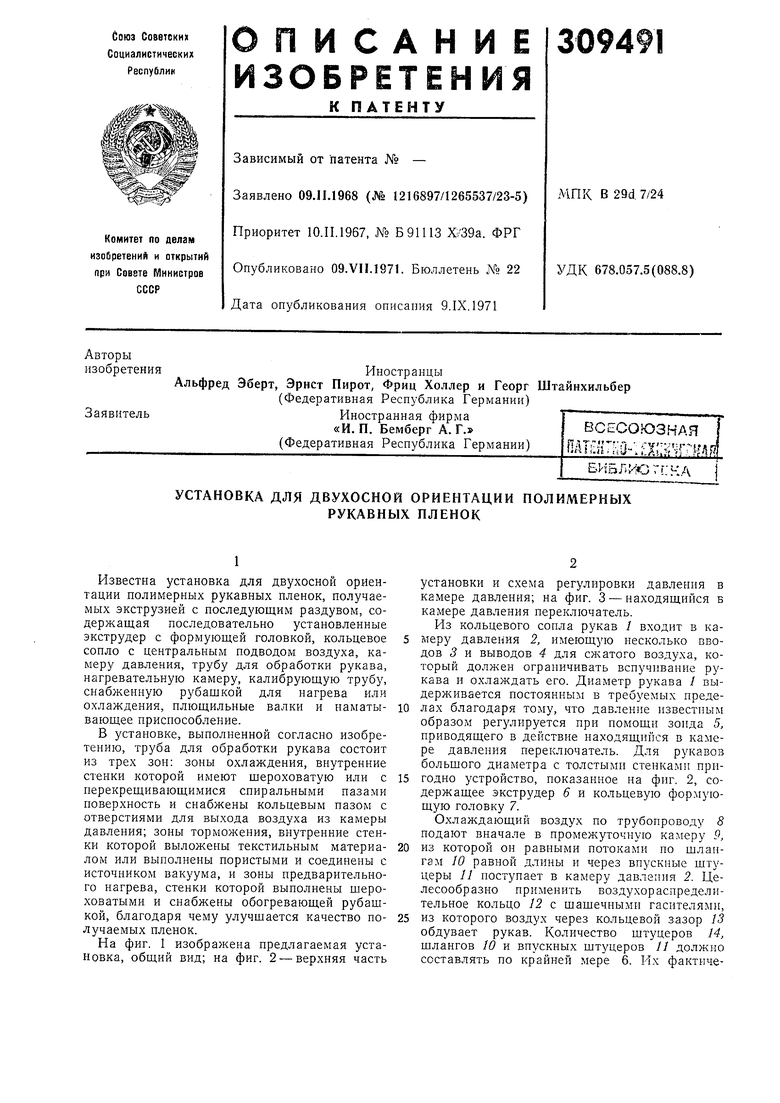

установки и схема регулировки давления в камере давления; на фиг. 3 - находящийся в камере давления переключатель. Из кольцевого сопла рукав / входит в камеру давления 2, имеющую несколько вводов 3 и выводов 4 для сжатого воздуха, который должен ограничивать вспучивание рукава и охлаждать его. Диаметр рукава I выдерживается постоянным в требуемых пределах благодаря тому, что давление известным образом регулируется при помощи зонда 5, приводящего в действие находящийся в камере давления переключатель. Для рукавов больщого диаметра с толстыми стенками пригодно устройство, показанное на фиг. 2, содержащее экструдер 6 и кольцевую формующую головку 7.

Охлаждающий воздух по трубопроводу 8 подают вначале в промел уточную камеру 9,

из которой он равны.ми потоками по шлангам 10 равной длины и через впускные штуцеры // поступает в камеру давления 2. Целесообразно применить воздухораспределительное кольцо 12 с щащечнымп гасителями,

из которого воздух через кольцевой зазор 13 обдувает рукав. Количество штуцеров 14, шлангов 10 и впускных штуцеров // должно составлять по крайней мере 6. Их фактическое число определяется диаметром камеры давления, так как расстояние между штуцерами 11 не может быть более 30 см. Например, нри диаметре камеры давления 700 мм 6 штуцеров с диаметром около 50 мм, расположенных на окружности около 650 мм, будет недостаточно. В этом случае необходимы 8 штуцеров, расстояние между которыми составляет около 26 см. Охлаждающий воздух выходит из камеры давления 2 через такое же количество выпускных штуцеров 15, что и впускных. Здесь также целесообразно применять воздухораспределительное кольцо 16, аналогичное кольцу 12, с кольцевым зазором 17 (как и зазор 13. Воздух по шлангам 18 и через штуцеры 19 поступает в камеру 20, отсЕОда воздух отводится по трубопроводу 21, из которого в данном случае может дополнительно отсасываться воздух по трубопроводу 22.

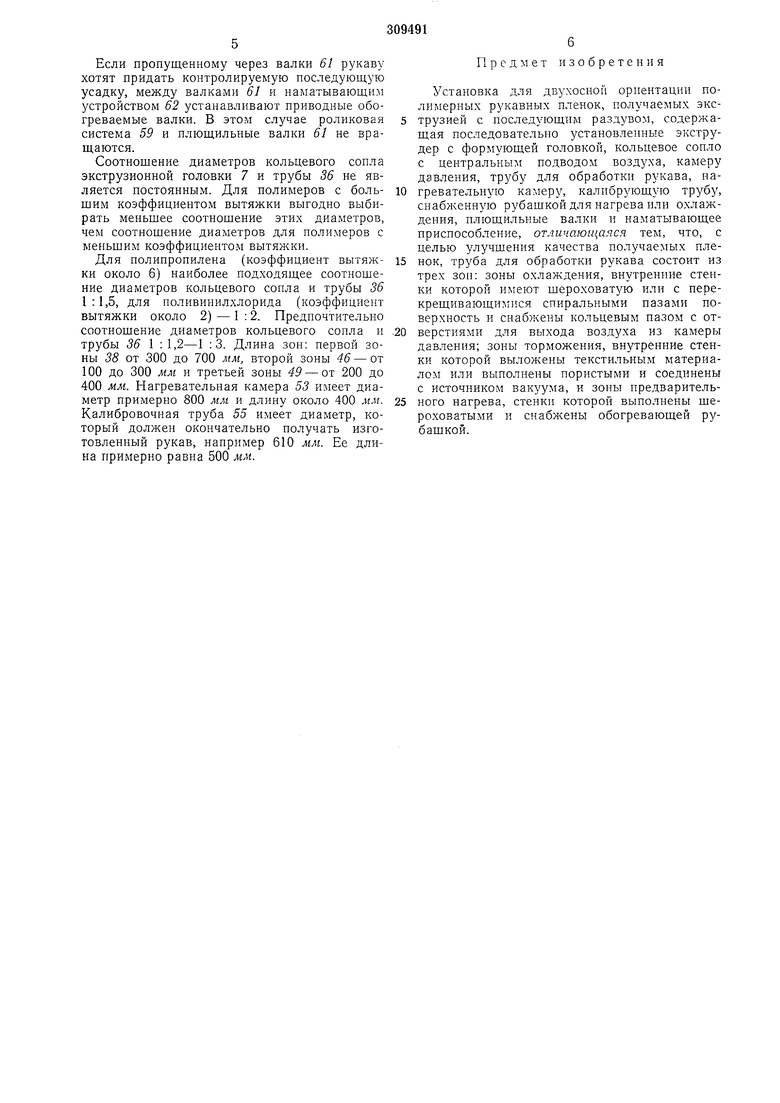

В камере давления 2 находится переключатель 23, помещенный в капсуле таким образом, что он продолжительное время омывается небольшим количеством воздуха и тем самым .его. контакты с течением времени не загрязняются осадками. Воздух ностунает но трубе 24 и выходит через прорезь 25, через которую в капсулу входит нлечо рычага 26 зонда 5. Зонд лежит на рукаве /, так что при диаметрах рукава, отклоняющихся от заданного, через контактную рукоятку 27 приводятся в действие контакты, благодаря чему магнитные клапаны открываются или закрываются. Вследствие этого регулируется давление в камере давления 2.

Когда диаметр рукава 1 слишком велик, контактная рукоятка 27 движется по направлению стрелки А (см. фиг. 3), так что контакт 28 замыкается, клапаны 29 и 30 открываются и клапаны 31 и 32 закрываются. Благодаря этому вентилятор 55 мол-сет всасывать воздух из трубопровода 34 и нагнетать его в промежуточную камеру 9, так что давление в камере 2 увеличится. Диаметр рукава регулируется до тех пор, пока при правильном диаметре контактная рукоятка 27 в переключателе 23 не замкнет контакты. При этом клапаны 29 и 30 открываются и 5 н 52 закрываются.

Если диаметр рукава слишком мал, контактная рукоятка 27 замыкает ток через контакт 55, благодаря чему клапаны 29 и 30 закрываются, а клапаны 31 и 52 открываются, воздух отсасывается из камеры 20 и из камеры 2 и тем самым диаметр рукава увеличивается.

К камере давления примыкает труба 36. Торец первой зоны 57 этой трубы входит во внутрь камеры 2 (см. фиг. 1). Длина зоны 58 быть не более чем наибольший диаметр рукава в камере 2. Для охлаждения рукава зона 38 имеет кожух 39 с вводом 40 и выводом 41 для охлаждающей среды.

ной неровностей по крайней мере 30 мк, преимущественно от 35 до 55 мк, и затем обработана наждачной бумагой для удаления имеющихся острых выступов. Благодаря этому поверхность рукава не может повреждаться. Стенки трубы в зоне 58 могут быть снабжены перекрещивающимися спиральными пазами 42. Пазы имеют, например, ширину 0,8 мм и глубину 0,6 мм. Небольщое количество воздуха, выходящее из камеры давления через эти пазы между рукавом 1 и стенкой зоны, регулируется тем, что находящийся на конце зоны кольцевой паз 43 имеет несколько выходов, из которых один - 44, и 15 регулируемый клапан 45.

Для охлаждения рукава в этой зоне охлаждающая среда поступает по вводу 40 в кожух 39 и выводится по выводу 41. Вторая зона 46 в случае, если ее стенки воздухопроницаемы вследствие перфорирования или применения пористого материала, имеет кожух 47, присоединенный трубопроводом 48 к источнику вакуума. Зону 46 или совсем исключают, если изготовляют из пленки рукава, которые должны быть ориентированы нреимущественно в поперечном направлении, или в кожухе 47 создают небольшое давление.

Третья зона 49, стенки которой шероховаты, причем достаточна глубина неровностей 0 ниже 30 мк, имеет кожух 50 с вводом 51 и выводом 52 для обогревающей среды.

Нагревательная камера 55 известными средствами, например инфракрасными нагревателями 54, нагревается так, что в верхней 5 части температура может быть более высокая, чем в нижней. К нагревательной камере 55 присоединена калибровочная труба 55, которая может или нагреваться, или охлаждаться, для чего кожух 56 снабжен вводом 57 0 и выводом 58 для подачи среды, служащей для темперирования.

При изготовлении рукава, ориентированного преимущественно в продольном направлении, нагревательная камера 55 отсутствует, 5 труба 55 соединяется непосредственно с третьей зоной 49 трубы 36, причем трубы 55 и 36 имеют равные диаметры.

Биаксиально (двухосно) растянутый рукав складывается известным образом, для чего 0 пригодна система роликов 59, приводимая бесконечной лентой 60. Сложенная пленка поступает в приводную пару плющильных валков 61 и наматывается на приемное устройство 62. 5

Чтобы избежать так называемых «порщневых колец в готовых рулонах, устройство 62, система роликов 59, плющильные валки 61, а также калибровочная труба 55 медленно вращаются вокруг продольной оси рукава. Такого же эффекта можно достичь и в случае, когда формующая головка совершает одина ковое с кольцевым соплом движение или вращается, а все последующие устройства установлены неподвижно. Если пропущенному через валки 61 рукаву хотят придать контролируемую последующую усадку, между валками 61 и наматывающим устройством 62 устанавливают приводные обогреваемые валки. В этом случае роликовая система 59 и плющильные валки 61 не вращаются. Соотнощение диаметров кольцевого сопла экструзионной головки 7 и трубы 36 не является постоянным. Для полимеров с больщим коэффициентом вытяжки выгодио выбирать меньщее соотнощепие этих диаметров, чем соотнощение диаметров для полимеров с меньщим коэффициентом вытяжки. Для полипропилена (коэффициент вытяжки около 6) наиболее подходящее соотношение диаметров кольцевого сопла и трубы 36 1:1,5, для поливинилхлорида (коэффициент вытяжки около 2) - 1 : 2. Предпочтителы-ю соотношение диаметров кольцевого сопла и трубы 36 1 : 1,2-1 : 3. Длипа зон: первой зоны 38 от 300 до 700 мм, второй зоны 46 - от 100 до 300 мм и третьей зоны 49 - от 200 до 400 мм. Нагревательная камера 53 имеет диаметр примерно 800 мм и длину около 400 мм. Калибровочная труба 55 имеет диаметр, который должен окончательно получать изготовленный рукав, например 610 мм. Ее длина примерно равна 500 мм. 6 Предмет изобретения Установка для двухосной ориентации полимерных рукавных пленок, получаемых экструзией с последующим раздувом, содержащая последовательно установленные экструдер с формующей головкой, кольцевое сопло с центральным подводом воздуха, камеру давления, трубу для обработки рукава, нагревательиую камеру, калибрующую трубу, снабженную рубашкой для нагрева или охлаждения, плющильные валки и наматывающее приспособление, отличающаяся тем, что, с целью улучшения качества получаемых пленок, труба для обработки рукава состоит из трех зон: зоны охлаждения, внутреииие стенки которой имеют шероховатую или с перекрещивающимися спиральными пазами поверхность и снабжены кольцевым пазом с отверстиями для выхода воздуха из камеры давления; зоны торможения, внутренние стенки которой выложены текстильным материалом или выполнены пористыми и соединены с источником вакуума, и зоны предварительного нагрева, стенки которой выполнены шероховатыми и снабжены обогревающей рубащкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНО ОРИЕНТИРОВАННЫХ ПОЛИМЕРНЫХ ПЛЕНОК | 1973 |

|

SU383255A1 |

| Установка для двухосной ориентации полимерных рукавных пленок | 1981 |

|

SU975427A2 |

| Установка для двухосной ориентации полимерных рукавных пленок | 1978 |

|

SU766876A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДВУХОСНООРИЕНТИРОВАННОЙ ТЕРМОУСАДОЧНОЙ ПЛЕНКИ НА ОСНОВЕ ПВХ | 2005 |

|

RU2299810C1 |

| ВАЛОК | 2012 |

|

RU2604606C2 |

| Установка для изготовления двухосноориентированных полимерных рукавных пленок | 1983 |

|

SU1171349A2 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| ДЫМО- И ПАРОПРОНИЦАЕМАЯ ПИЩЕВАЯ ОБОЛОЧКА С ОПТИМИЗИРОВАННЫМИ АДГЕЗИОННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2776128C2 |

| УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ ЖИДКОСТИ СЖАТЫМ ВОЗДУХОМ | 2007 |

|

RU2354108C1 |

| УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ ЖИДКОСТИ СЖАТЫМ ВОЗДУХОМ | 2007 |

|

RU2351130C1 |

Авторы

Даты

1971-01-01—Публикация