1

Изобретение относится к оборудованшо для переработки пластмасс, в частности к установкам для получения двухосноорйентированных полимерных ллёнок.

По основному авт. св. № 766876 известна установка для двухосной ориентации полимерных рукавных пленок, содержащая последовательно установленные экструдер с формующей головкой, сопло . с центральным подводом воздуха, камеру противодавления цилиндрического сечения со штуцером для подачи рабочего агента и кольцевым выходным каналом, механизм регулировки давления рабоче1Х агента в камере противодавления, термостатирун шую рубашку, зажимные валки и наматывающее приспособление, при этом камера противодавления вьшолнена из двух участ ков .цилиндрического сечения, причем выходной диаметр второго участка камеры составляет 1,6-5,0 входного диаметра первого участка камеры противодавления, а механизм регулировки давления расположен на выходе камеры противодавления и имеет средства для ре1улировки сечения кольцевого выходного каналаГ }. .

Недостатками известной установ1ш являются; неБОЗмо;ншость достижения высоких степеней ориен/: иии полимерной пленки, а именно более чем в 5 pa3jнеустойчивость процесса при реализации мак симальной степени ориентации пленки в

10 iпоперечном направлении, так как ориентация ведется непосредственно у формующей головки, откуда полимер выходит в вязкотекучем состоянии и чувствительно реагирует на малейшие изменения дей15ствующего на него внешнегр и внутреннего давления воздуха, ограниченная возможность изменения величины степени продольной ориентации полимерной пленки. Все это приводит к недостаточно

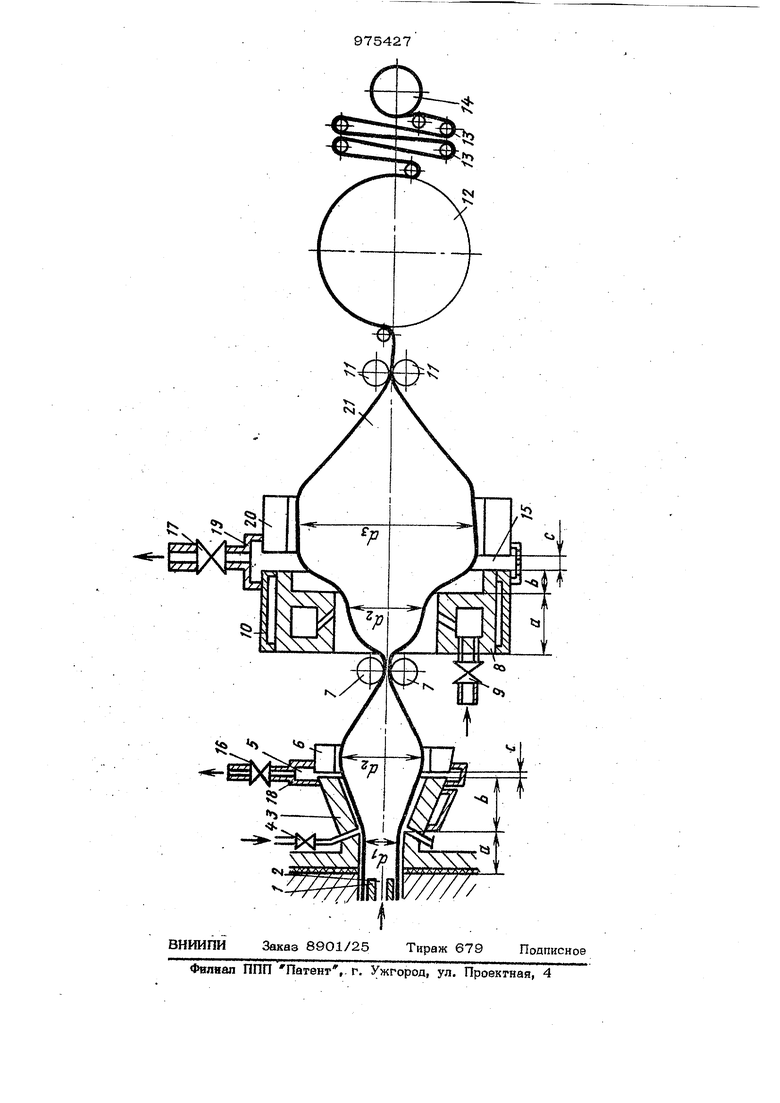

20 вьюокому качеству готовой пленки, сужению ассортимента изделий, а самое главное - к ограничению линейной скорости ведения процесса ориентации (56 м/мин), что не позволяет увеличить производительность всей установки в ;целом. Цель изобретения - повышение производительности установки и качества пленок путем увеличения линейной скорости процесса ориентации. Указанная цель достигается тем, что известная установка снабжена после довательно расположенными перед зажимными валками промежуточными тя нущими валками и дополнительной камер противодавления с механизмом регулиров ки давления рабочего агента в ней и . термостатйрующей. рубашкой. Кроме того, она может быть снабжена гладильно-компенсирующим устройством, расположенным перед наматывающи приспособлением. На чертеже изображена предлагаемая установка, общий вид. Установка для двухосной ориентации полимерных рукавных пленок содержит последовательно установленные экструде с формующей головкой 1, сопло 2 . с центральным подводом воздуха во внутрь рукава камеру 3 противодавления, закрепленную на формующей головке 1 и выполненную из двух участков а и Ь цилиндрического кругового сечения, при этом выходной диаметр { djj.) второго участка камеры 3 противодавления составляет 1,6-5,0 входного диаметра (d, первого участка камеры 3 противодавления. На участке а камера 3 противо давления снабжена щтуцером 4 для подачи рабочего агента - воздуха в камеру 3 противодавления, а на выходе - участке Ъ снабжена механизмом 5 для регулировки давления по длине камеры 3 противодавления. I После камеры 3 противодавления установлен охлаждающий калибр 6, промеж точные тянущие валки 7, дополнительная камера 8 противодавления, вьшолненная .аналогично камере 3 противодавления, |щтуцер 9 для.подачи рабочего агента в камеру 8 противодавления, снабженную термостатйрующей рубашкой 10, зажимные валки 11, гладильно-компенсирующе устройство в виде гладильного барабана 12 и компенсатора 13 и наматывающее приспособление 14. Механизм 15 регулировки и снижения противодавления в 8 выполнен 55 аналогично .механизму регулировки и сниже ния противодавления в камере 3: они имеют кольцевые щели С с псхзтоянным , или регулируемым проходним сечением, сообщенные штуцерами 16 и 17 через дополнительные камеры 18 и 19 с атмосферой. Регулирование щелей С осуществляется путем продольного перемещения охлаждающих калибров 6 и 20 относительно дополнительных камер 18 и 19, соединен-ч ных с охлаждающими калибрами 6 и 20, например резьбой. Работа установки для двухосной ориентации заключается в следующем. Расплав полимера, выходя-из формующей головки 1 в виде рукава 21, попадает в камеру 3 противодавления (участок Gl), где охлаждается до температуры ориентации за счет воздуха, подаваемого в камеру 3 противодавления. Одновре манко подаваемый воздух образует воздушный зазор (воздушная подушка) между стенкой камеры 3 и пленочным ру- кавом 21, величина этого зазора по порядку величин близка к 1 мм. Величина давления на участке а камеры противодавления близка по величине давлению внутри рукава 21. Затем рукав переходит во второй участок (Ъ ),круговое сечение которого больше, чем у первого участка. На втором участке происходит двухосная ориентация пленочного рукава. 21. Поперечная ориентация в камере 3 противодавления осуществляется раздувом рукава воздухом, подаваемым через сопло 2 за счет того, что диаметр кругового сечения на выходе второго участка {da) больше диаметра кругового сечения первого участка ( ) в 1,6-5,0 т.е. da.: (,&-5,o. На втором участке (5 , } давление в камере 3 противодавления меньше давления воздуха внутри рукава 21, Это осуществляется за счет выхода воздуха из камеры 3 противодавления через механизм 5 с регулируемым зазором ще# ли С . Величина регулируемого зазора щели с или положение штуцера 16 определяют величину давления на выходе из камеры 3 противодавления, а следовательно, скорость и величину спада давления по длине камеры 3 противодавления. Параметры регулируемого зазора определяют также и равномерность скорости выхода , воздуха вблизи пленочного рукава 21. Продольная вытяжка рукава 21 пленки в камере 3 противодавления осуществляется промежуточными тжиущими валками 7, линейная скорость которых V2 больще линейной скорости экструзии расплава V;( . Отношение скоростей и есть кратность продольной ориентации в камере 3 противодавления. Из камеры 3 противодавления рукав 21 с помощью промежуточных тянущих валков 7 подается на ориентацию в дополнительную камеру 8 противодавления, выполненную и работающую аналогично камере 3. Температурный режим ориен тации в камере 8 противодавления устанавливается с помощью термостатирующей рубашки 10. Поперечная ориентация пленочного рукава 21 в камере 8 противодавления осуществляется давлением воздуха, подаваемого через сопло 2 и зазор проме:гкуточных тянущих валков 7, Величина поперечной ориентации определяется соотнощением дпаметров кругово го сечения камеры 8 противодавления на участках С( и Ъ и составляет 1,6-5,0 т.е. di 1,6-5,0. Продольная вытяжка рукава пленки 21 в камере 8 противодавления осуществляется .зажимными валками 11, линейна скорость которых V,, всегда больше линейной скорости экструзии расплава V/( , но может варьироваться по отношению к линейной скорости промежуточных тянущих валков 7 ( УХ ) и иметь соотношение , в пределах 1,5-О,5, что и есть кратность продольной ориентации пленочного рукава после камеры 8 противодавления. После ориентации в камере 8 противо давления рукав 21 зажимрыми валками 11 подается на гладильногкрмпенсирующее устройство для придания пленк;е плоскост ности, фиксации ее линейных размеров и релаксации избыточных напряжений перед намоткой на кассету в наматывающем приспособлении 14. Гладильно-компенсируюшее устройство состоит из гладильного барабана 12 и компенсатора 13, ,вьшолненного в виде ряда свободно враг щающихся роликов, между которыми проходит сложенный рукав пленки в науянутом состоянии. Предлагаемая установка по сравнению с известной позволяет: получать ориентированные полимерные пленки с повыщенными значениями термической усадки в 1,5-2,0 раза больше; повысить линейную скорость процесса до 1О-12 м/мин, что приводит к увеличению производительности установки в 1,5-2,0 раза; в широких пределах измен$пЬ соотношения продольной и поперечной ориентации, тем самьтм расширяя ассортимент ориентированных рукавных пленок. Наличие гладильно-компенсирующего устройства улучшает внешний вид изделия и повьпиает качество ориентированной рукавной пленки, прида- . вая ей практически идеальную плоскостность при отсутствии остаточного воздуха в рукаве. Это очень важно для бездефектного использования продукта в качетсве упаковочной пленки при очехлении изделий (например,- деталей радио- и электронной аппаратуры)на высокоскоростных упаковочных автоматах (более 20О изделий в мин). Формула изобретения 1.Установка для двухосной ориента1ШИ полимерных рукавных пленок по авт. св. № 766876, обличающаяся тем, что, с целью повышения произ аодительности установки и качества пленок путем увеличения линейной скорости процесса ориентации, она снабжена последовательно расположенными перед зажимными валками промежуточными тянущими валками и дополнительной камерой противодавления с механизмом регулировки давления рабочего агента в ней и термостатируюшей рубашкой. 2.Установка по п.1, о т л и ч а ю щ а я с я тем, что она снабжена гладильно-компенсируюшим устройством, расположенным перед наматывающим приспособлением. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Me 766876, кл. В 29D 7/24, 1978 (прототип)..

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для двухосной ориентации полимерных рукавных пленок | 1978 |

|

SU766876A1 |

| Установка для изготовления двухосноориентированных полимерных рукавных пленок | 1979 |

|

SU874382A1 |

| Установка для изготовления двухосноориентированных полимерных рукавных пленок | 1983 |

|

SU1171349A2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДВУХОСНООРИЕНТИРОВАННОЙ ТЕРМОУСАДОЧНОЙ ПЛЕНКИ НА ОСНОВЕ ПВХ | 2005 |

|

RU2299810C1 |

| Устройство для одновременноэ двухосноэ ориентации рукавных полимерных пленок | 1976 |

|

SU603585A1 |

| Устройство для получения двухосно ориентированных рукавных полимерных пленок | 1971 |

|

SU422205A1 |

| Устройство для двухосного растяжения рукавных полимерных пленок | 1975 |

|

SU595171A1 |

| СПОСОБ ДВУХОСНОГО РАСТЯЖЕНИЯ РУКАВНЫХ ПОЛИМЕРНЫХ ПЛЕНОК | 1971 |

|

SU311767A1 |

| Гладильно-компенсирующее устройство для полимерных рукавных пленок | 1987 |

|

SU1537567A1 |

| ВСЕСО.ЮЗНАЯПДТ;лП'КО-:;-Х;:^ИГ?й;^БИ5Л1'Ю'Гг;кА | 1971 |

|

SU309491A1 |

Авторы

Даты

1982-11-23—Публикация

1981-06-26—Подача