Изобретение относится к оборудованию для раскроя или профильного вырезания материалов непрерывно движущимся бесконечным ленточным ножом.

Известны устройства для вырезания деталей с плавным контуром из л-истового материала, содержащие монтированные на станине щкивы, несущие ленточные ножи, установленные с возможностью изменения расстояния между ветвями лент, приспособление для подачи .материала « привод.

Недостатком работы на этих устройствах я вляется необходимость нанесения трафаретов или использование щаблонов для задания контуров деталей, при этом резание осуществляется лишь одной ветвью ножа.

С целью повыщепия производительности труда в предлагаемом уст|ройстве шкивы ленточных ножей установлены на плитах, .монтированных с возможностью перемещения и песущих управляемые «опиром опорные ролики, обеспечивающие из.менение расстояния между ветвями лент. Кроме того, приспособление для лодачи материала выполнено в виде зажимов, монтированных па каретке, привод которой осуществлен посредством рычажнореечной передачи, управляемой копиром.

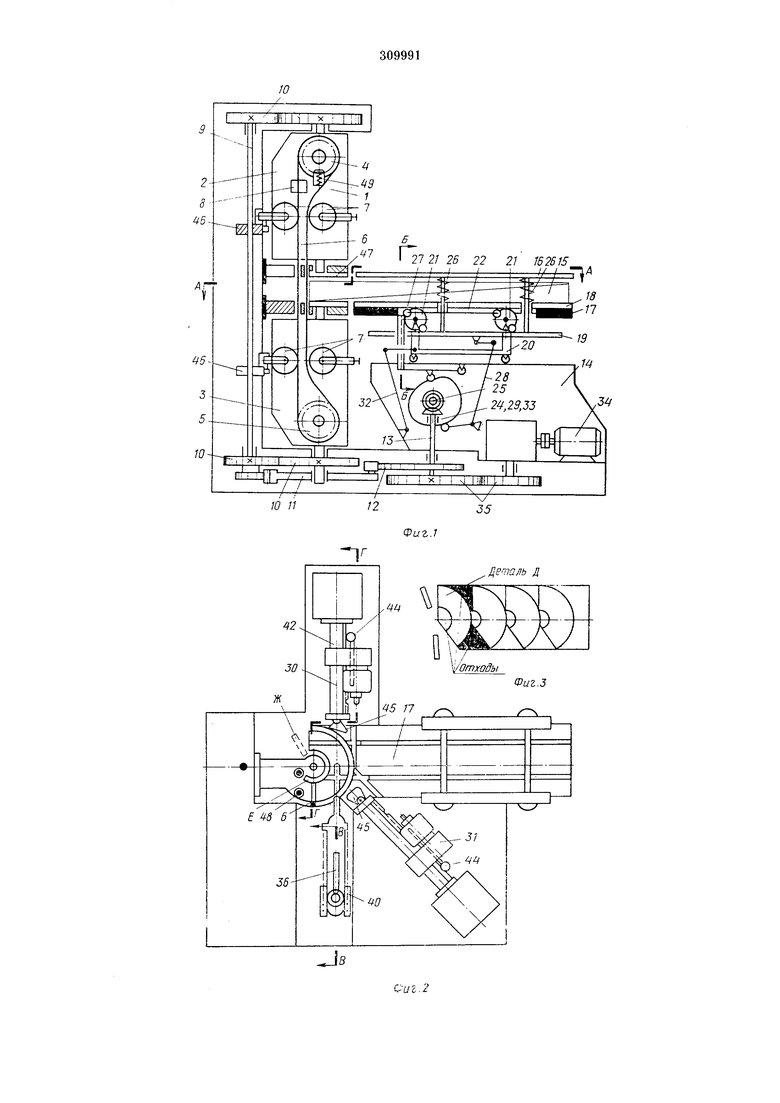

детали, вырезаемые устройством на фиг. 1; на фиг. 4 - устройство с прямолинейным возвратно-поступательным перемещением плит; на фиг. 5 - детали, вырезаемые устройством на фиг. 4; на фиг. 6 - разрез по Б-Б на фиг. 1; на фиг. 7 - разрез по В-В на фиг. 2; на фиг. 8 разрез по Г-Г на фиг. 2.

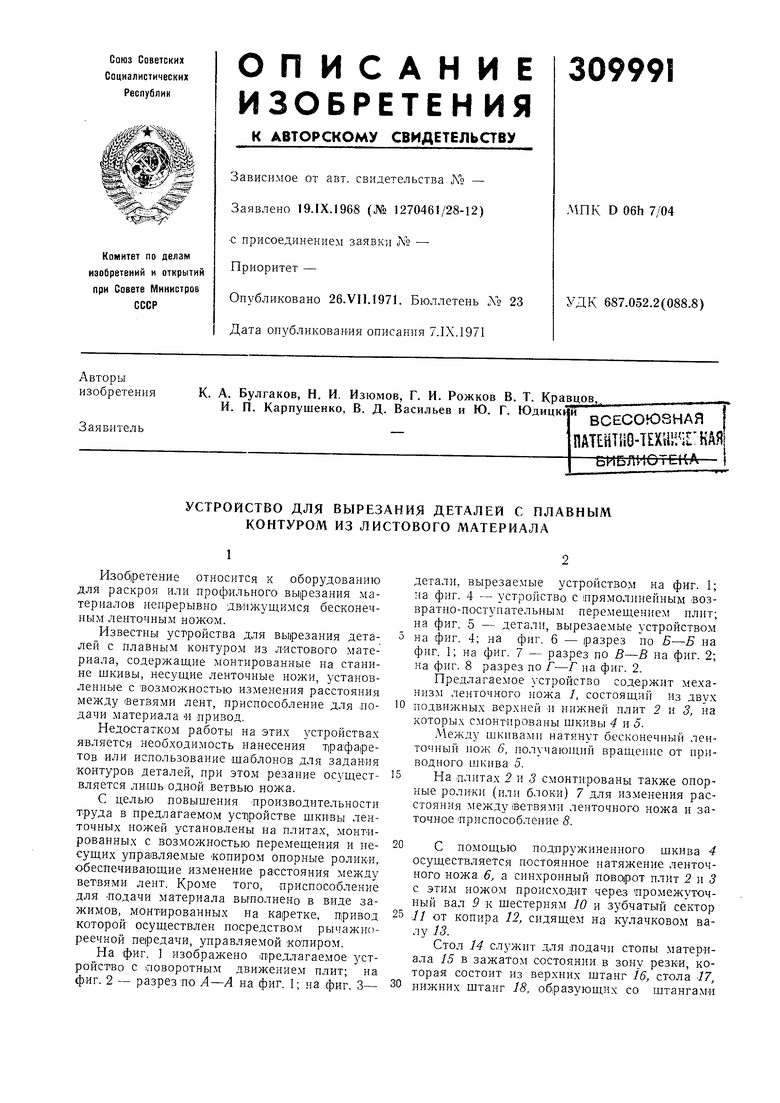

Предлагаемое устройство содерл ит механизм ленточного ножа /, состоящий из двух подвижных верхней п нижней плит 2 и 3, на которых смонтированы щкивы 4 и 5.

Между щкивами натянут бесконечный ленточный по/к 6, получаюп ий вращение от приводного шкива 5.

На плитах 2 и 3 смонтированы также опорные ролики (пли блоки) 7 для изменения расстояния между (ветвяМИ ленточного ножа и заточное приспособление 8.

20 С помощью подпружиненного шкива 4 осуществляется постоянное натяжение ленточного ножа 6, а синхронный поворот плит 2 и 3 с этим ножом происходит через промежуточный вал 9 к щестерням 10 и зубчатый сектор

25 и от копира 12, сидящем на кулачковом валу 13.

16 подвижную каретку 19, смонтированную на под;вижных сялазках 20.

Зажим стопы материала 15 осуществляется штангами 16 и 18 поворотом эксцентриков 21, связанных с тягой 22, через .рычажно-реечную систему 23 от копира 24, сидящем на кулачковом валу 25. Разжатие штанг 16 и 18 осуществляется пружинами 26.

Подача зажатой стопы материала /5 в зону резки осуществляется перемещением подвижной каретки 19 по роликам 27, установленных на эксцентриках 21, через рычажную систему 28 от копира 29, сидящем на кулачковом валу 25.

Для предотвращения врезания узлов вертикальных ножей 30 и 31 в изделие при резке стопы матерИала по радиусам стол 17, смонтированный на подвилсных салазках 20, отводится назад посредством рычажной системы 32 от копира 5с, сидящем также на валу 25.

Вращение кулачковых валав 13 и 25 осуществляется от привода 34 с помощью шестерен 35.

Съем готового изделия осуществляется захватами 36, при этом нижняя губка 37 захвата имеет палец 38, который при ходе захвата вперед выскакивает под действием пружины из под направляющей 39, в результате чего изделие зажимается между губками. При возврате губок в исходное положение палец натыкается на косой упор 40 и onyiCKaeT губку 37 .вниз. Для фиксации губки 57 в нижнем положении имеется пластинчатая пружина 41.

Узлы ве|ртикальных ножей 30 и 31 состоят из консольных направляющих 42, на которых движется машинка с вертикально вибриругощим пластинчатым ножом 43. Машинка имеет захват 44, предназначенный для съема угловых отходов, выполненный аналогично захватам 36. В процессе отрезания угловых отходов материал прижимается прИжимом 45.

Для изменения расстояиия между ветвями ленточного ножа 6 в процессе резания служат копиры 46, связанные с опорными блоками 7.

Для зажима стопы материала в процессе резания ленточным ножом имеется прижим 47, который движется в направляющих втулках 48. Постоянное натяжение ленточного ножа (в том числе цри изменении межветвевого расстояния) осуществляется плавающим щкивом 4 с помощью пружины 49.

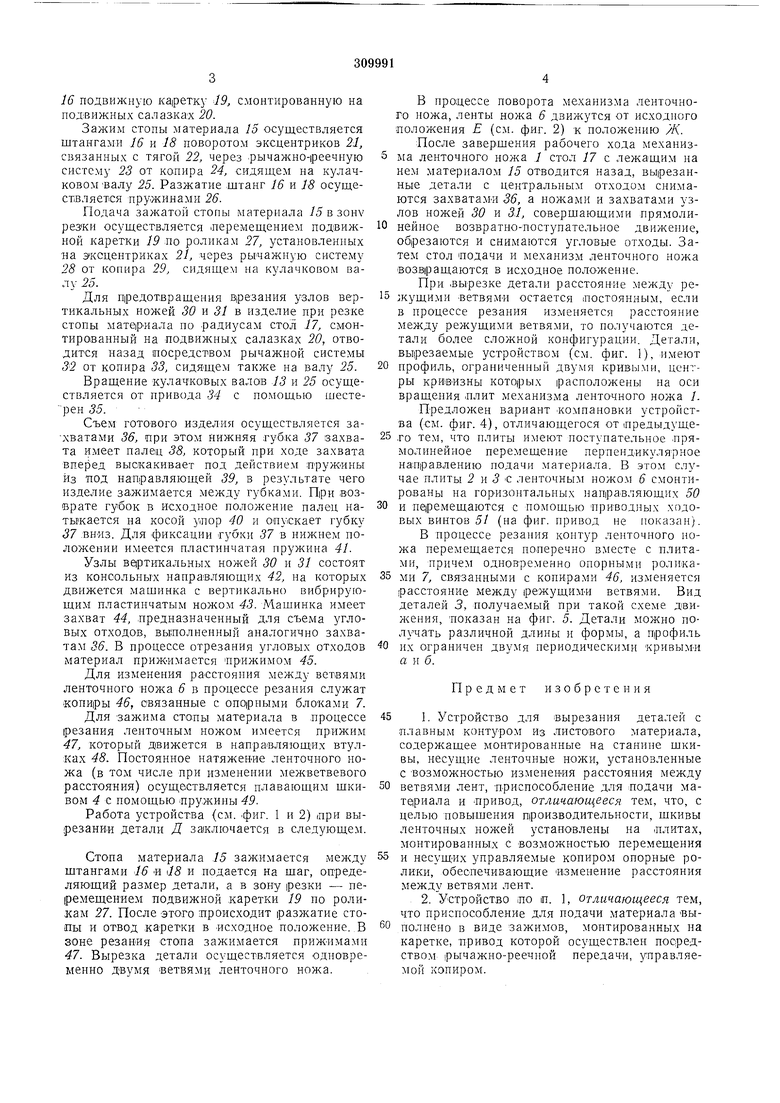

Работа устройства (см. фиг. 1 и 2) при вырезании детали Д за1ключается в следующем.

Стопа материала 15 зажимается между щтангами 16 « JS и подается на шаг, определяющий размер детали, а в зону резки - перемещением подвижной каретки 19 по роликам 27. После этого происходит разжатие стопы и отвод каретки в исходное положение. В зоне резания стопа зажимается прижимами 47. Вырезка детали осуществляется одиовременно ДВУМЯ ветвями ленточного ножа.

В процессе поворота механизма ленточного ножа, ленты ножа 6 движутся от исходного оложения Е (см. фиг. 2) к положению Ж. После завершения рабочего хода механизма ленточного ножа 1 стол 17 с лежащим на нем материалом 15 отводится назад, вырезанные детали с центральным отходом снимаются захватами 36, а ножами и захватами узлов ножей 30 и 3J, совершающими прямолинейное возвратно-поступательное движение, обрезаются и снимаются угловые отходы. Затем стол подачи и механизм ленточного ножа возвращаются в исходное положение.

При .вырезке детали расстояние между реткущими ветвями остается постоянным, если в процессе резания изменяется расстояние между режущими ветвями, то получаются детали более сложной конфигурации. Детали, вырезаемые устройством (см. фиг. 1), и.меют

профиль, ограниченный двумя кривыми, центры кривизны которых расположены на оси вращения плит механизма ленточного ножа /. Предложен вариант компановки устройства (см. фиг. 4), отличающегося от предыдуще.го тем, что плиты имеют поступательное прямолинейное перемещение перпендикулярное направлению подачи материала. В этом случае плиты 2 и 3 € ленточным ножо.м 6 смонтированы на горизонтальных направляющих 50

и перемещаются с помощью приводных ходовых винтов 51 (на фиг. привод не показан). В процессе резания контур ленточного ножа перемещается поперечно вместе с плитами, причем одновременно опорными роликами 7, связанными с копирами 46, изменяется расстояние между режущим-и ветвями. Вид деталей 3, получаемый при такой схеме движения, показан на фиг. 5. Детали можно получать различной длины и формы, а профиль

их ограничен двумя периодическими кривыМИ а и б.

Предмет изобретения

1. Устройство для вырезания деталей с плавным контуром из листового материала, содержащее лшнтированные на станине шкивы, несущие ленточные ножи, установленные с возможностью изменения расстояния между

ветвями лент, приспособление для подачи матдриала и привод, отличающееся тем, что, с целью повышения производительности, шкивы ленточных ножей установлены на плитах, моптированных с возможностью перемещения

и несущих управляемые копиром опорные ролики, обеспечивающие изменение расстояния между ветвями лент.

2. Устройство по п. 1, Отличающееся тем, что приспособление для подачи материала выполнено в виде зажимов, монтированных иа каретке, привод которой осуществлен посредством рычажно-реечной передачи, управляемой копиром.

9

Ю Л

27 2/ 26 22 21 162615

I I IiI/ / / п 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРЕЗАНИЯ ДЕТАЛЕЙ С ПЛАВНЫМ КОНТУРОМ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1972 |

|

SU339608A1 |

| Автомат для укладки бутылок в ящики рядами | 1957 |

|

SU112558A1 |

| МАШИНА ДЛЯ ОБЕРТКИ И УКЛАДКИ ПЛОДОВ В ЯЩИКИ | 1954 |

|

SU110120A1 |

| Устройство для соединения концов обвязочного материала | 1982 |

|

SU1076359A1 |

| УСТРОЙСТВО для НАКЛЕЙКИ ЛЕНТЫ НА ПАКОВКУ ШНУРОВОГО ИЗДЕЛИЯ | 1967 |

|

SU193974A1 |

| Машина набора в рамки растительных ворсовальных шишек | 1959 |

|

SU123935A1 |

| Автомат для вклеивания сукна в отверстия клавиатурных капсюлей | 1960 |

|

SU131610A1 |

| Устройство для изготовления упаковочных коробок | 1974 |

|

SU662000A3 |

| Машина для разделки рыбы | 1956 |

|

SU114720A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

Remajib Д

Даты

1971-01-01—Публикация