Изобретение относится к области точечной и роликовой контактной сварки металлов.

Известен способ точечной сварки с применением возрастающего сварочного усилия и ковочного усилия после окончания импульса сварочного тока. Однако на практике такой способ, или циклограмму процесса, почти не используют. Это объясняется тем, что выбор оптимального соотнонления величины начального и конечного сварочного давления, которое, в свою очередь, очевидно, зависит от момента повышения давления, весьма затруднителен. Поэтому циклограмма известного типа используется лишь при сварке материала предельной для данного типа оборудования толщины, с тем чтобы увеличить тепловыделение на начальной стадии за счет повышения сопротивления зоны сварки при малом начальном усилии сжатия. В остальнььх случаях усилие при сварке выбирают постоянным.

Величина усилия сжатия должна быть достаточной, чтобы обеспечить получение номинального ядра и исключить выплеск металла. В связи с этим усилие должно быть достаточно большим на конечной процесса, когда ядро достигает максимальной величины и возникает опасность выплеска металла. При существующих способах сварки с постоянным усилием приходится уже в начальной ..стадии процесса прикладывать усилие такой

величниы, которая по существу необходима лишь на конечной стадии процесса. Это определяет следующие недостаткн , характерные для всех известных способов сварки:

налнчие больших зазоров в околошовной зоне и вмятин от электродов, что сннжает усталостную прочность соедниений и ухудшает аэродинамические качества новерхности;

быстрое увеличение площади контакта электрод-деталь за счет больших начальных давлений, что снижает эффективность нагрева н увеличивает расход электроэнергии.

Стремление несколько снизить величину усилия сжатия, как правнло, приводит к появлению конечных выплесков.

Существует предположение о необходимости плавного повышения сварочного усилия, основанное на прнроде образования соединения нри точечной сварке. Однако в настояшее время не .известна оптимальная программа изменения сварочного усилия, которая должна, очевидно, зависеть от свойств материала и технологических факторов. Выбор программы чрезвычайно сложен. Она яе может быть получена расчетным путем вследствие математических трудностей (нелинейность задачи и т. д.). Задача облегчается лишь в тех случаях, когда заранее известно изменение плотности тока, не зависящее от теплового состояния металла, но, естественно, определяющее

его (стыковая и рельефная сварка). В этих случаях сварочное усилие изменяют нрямо нропорционально сварочному току. Для точечной сваркн эти снособы не нригодны, так как тепловое состояние металла нрн точечной сварке онределяется не только амплитудой н формой имнульса тока, но н в значительной мере изменением размеров контактов электрод-деталь в процессе нагрева материала.

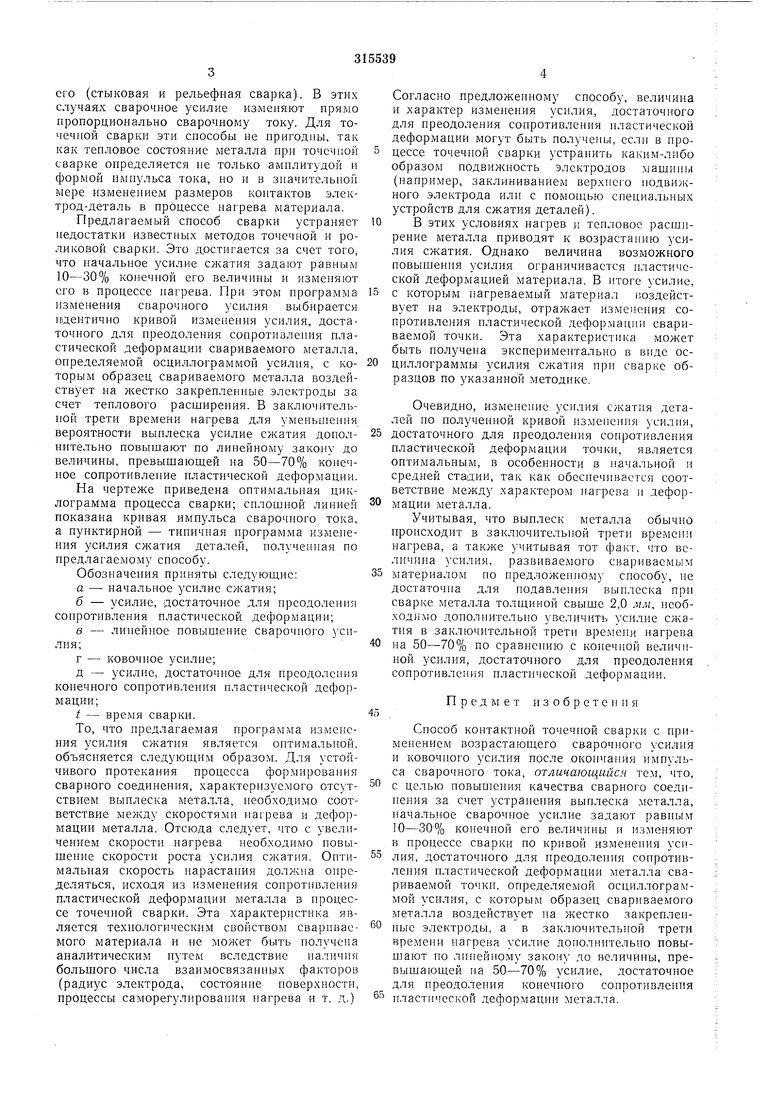

Предлагаемый способ сварки устраняет недостатки известных методов точечной н роликовой сварки. Это достигается за счет того, что начальное усилие сжатия задают равным 10-30% конечной его величины и изменяют его в процессе нагрева. Прн этом программа нзменепия сварочного усилия выбирается идентично кривой изменения усилия, достаточного для преодоления сопротиалення пластической деформации свариваемого металла, определяемой осциллограммой усилия, с которым образец свариваемого металла воздействует на жестко закрепленные электроды за счет тенлового раснлирения. В заключительной трети времени нагрева для уменьшения вероятности выплеска усилие сжатия дополнительно повышают по линейному закону до величины, превышающей на 50-70% конечное сопротивление нластической деформации.

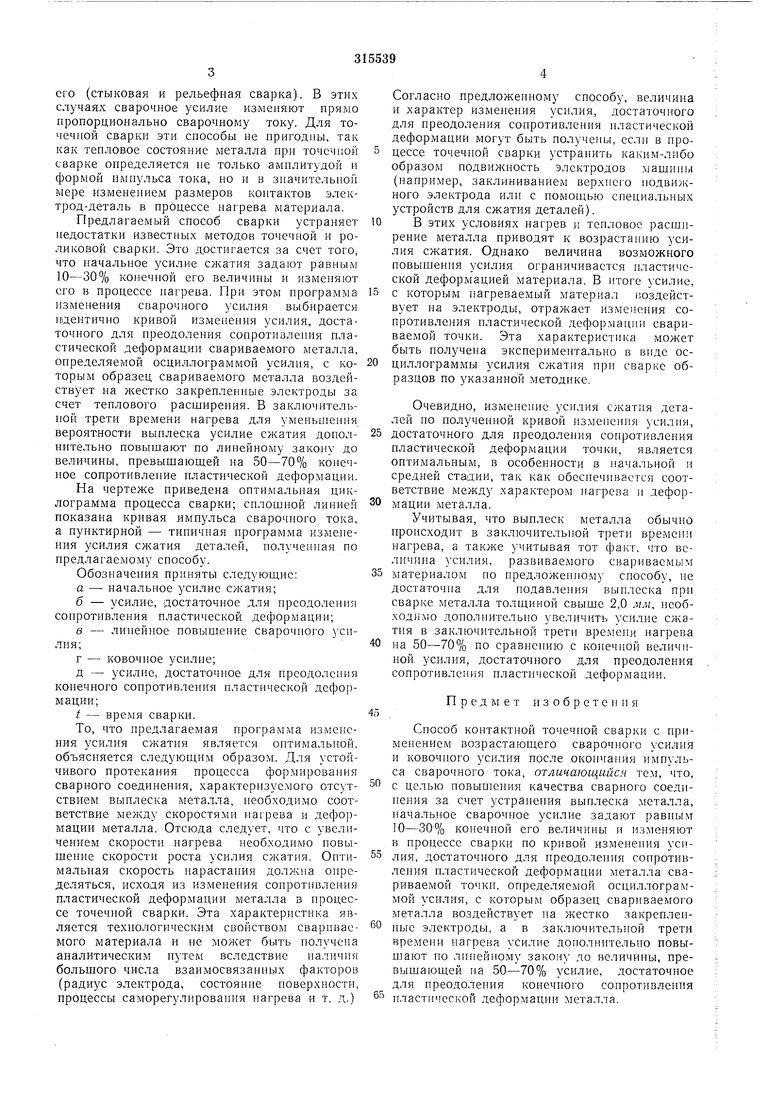

На чертеже приведена оптимальиая циклограмма процесса сварки; сплошной линней показана кривая .импульса сварочного тока, а пунктирной - тиничная программа изменения усилия сжатия деталей, полученная по предлагае.мому способу.

Обозначения приняты следующне:

а - начальное уснлие сжатия;

б - усилие, достаточное для нреодоления сопротивления пластической деформации;

в - линейное повышение сварочного усилия;

г - ковочное усилие;

д - усилие, достаточиое для нреодоления конечного сонротивления нластической деформации;

t - время сварки.

То, что предлагаемая программа изменения усилия сжатия является оптимальной, объясняется следуюш,им образом. Для устойчивого протекания процесса формирования сварного соединения, характеризуемого отсутствием вынлеска металла, иеобходимо соответствие между скоростями нагрева и дефо)мации металла. Отсюда следует, что с увеличением скорости нагрева необходимо новышенне скорости роста усилия сжатия. Онтимальная скорость нарастания должна определяться, исходя из измеиения еонротнвления пластической деформации металла в процессе точечной сварки. Эта характеристика является технологическим свойством свариваемого материала и не может быть получена аналитичееким нутем вследствие наличия большого числа взаимосвязанных факторов (радиус электрода, состояние поверхности процессы саморегулирования нагрева и т. д.)

Согласно предложенному способу, величина и характер измеиеиия усилия, достаточного для нреодоления сопротивления нластической деформации могут быть получены, если в процессе точечной сварки устранить каким-либо образом подвижность электродов машины (например, закли:ниванием верхнего подвижного электрода или с помощью снециальных устройств для сжатия деталей).

В этих условиях нагрев и тепловое расширение металла приводят к возрастанию усилия сжатия. Однако величина возможного повышення усилия ограничивается пластической деформацией материала. В итоге усилие,

с которым нагреваемый материал рюздействует на электроды, отражает измеиения сопротивления пластической дефор.мации свариваемой точки. Эта характериетика может быть получена экспериментально в виде осциллограммы усилия сжатия нрн сварке образцов но указанной методике.

Очевидно, изменение усилия с;катия деталей но полученной кривой измеиения усилия,

достаточного для преодоления сонротивления пластической деформации точки, является оптимальным, в особенности в начальной н средней стадни, так как обеснечивается соответствие между характером нагрева н деформации металла.

Учитывая, что выплеск металла обычно происходит в заключительиой трети времени нагрева, а также учитывая тот факт, что величнна усилия, развиваемого свариваемым

материалом но нредложенному способу, не достаточна для нодавления вынлеска при сварке металла толшиной свыше 2,0 млг, необходимо донолнительно увеличить усилие сжатия в заключительной трети времеии нагрева

на 50-70% но сравнению с конечной величиной усилия, достаточного для преодоления сопротивления пластической деформации.

Предмет изобретения

Способ контактной точечной сварки с применением возрастающего сварочного усилия и ковочного усилия носле окончания импульса сварочного тока, отличающийся тем, что, с целью повышения качества сварного соедннения за счет устранения выплеска .металла, начальное сварочное усилие задают равным Ш-30% конечной его величины н изменяют в процессе еварки по кривой изменения усиЛИЯ, достаточиого для преодоления сопротивления пластической деформации металла свар.иваемой точки, определяемой осциллограммой усилия, с которым образец свариваемого металла воздействует на жестко закреплениые электроды, а в заключительной трети времени нагрева усилие донолнительно повышают но лннейному закону до величины, превышающей на 50-70% усилие, достаточное для преодоления конечного сонротивлення

Н

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки | 1979 |

|

SU889337A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1031685A1 |

| Способ контактной точечной сварки | 1988 |

|

SU1669666A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ОБЖАТИЕМ ПЕРИФЕРИЙНОЙ ЗОНЫ СОЕДИНЕНИЯ | 1992 |

|

RU2036759C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ КОНТАКТНЫХ | 1972 |

|

SU349522A1 |

| Способ контактной точечной сварки | 1991 |

|

SU1825696A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1018825A1 |

| Способ контактной точечной сварки | 1990 |

|

SU1756067A1 |

| Способ контактной точечной сварки | 1987 |

|

SU1504036A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1971 |

|

SU310757A1 |

Авторы

Даты

1971-01-01—Публикация