Известны способы автоматического заполнения бункеров сынучим материалом путем непрерывного измерения уровня в бункерах при помощи датчиков во всем диапазоне изменения уровней, сопоставления сигналов, пропорциональных уровням, в устройстве сравнения, выбора лшаимального уровня и выработки команды на заполнение наименее загруженного бункера.

Предлагаемый способ отличается от известных тем, что заполнение бункеров производят до тех пор, пока разность в уровнях у загружаемого бункера и следующего за ним с минимальным уровнем, определяемая сравнением напряжений уровнемеров, пропорциональных уровням, не достигнет заданной величины, после чего вырабатывают команду на прекращение заполнения загружаемого бункера.

Такой способ позволяет повысить надежность и экономичность.

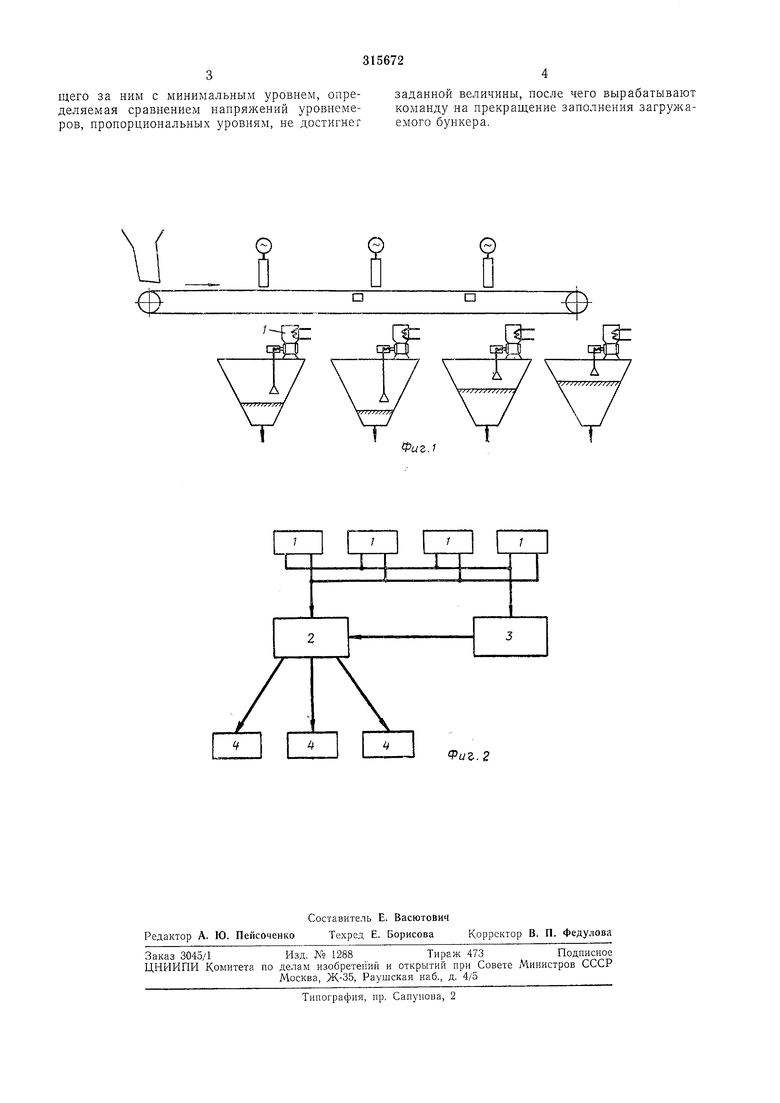

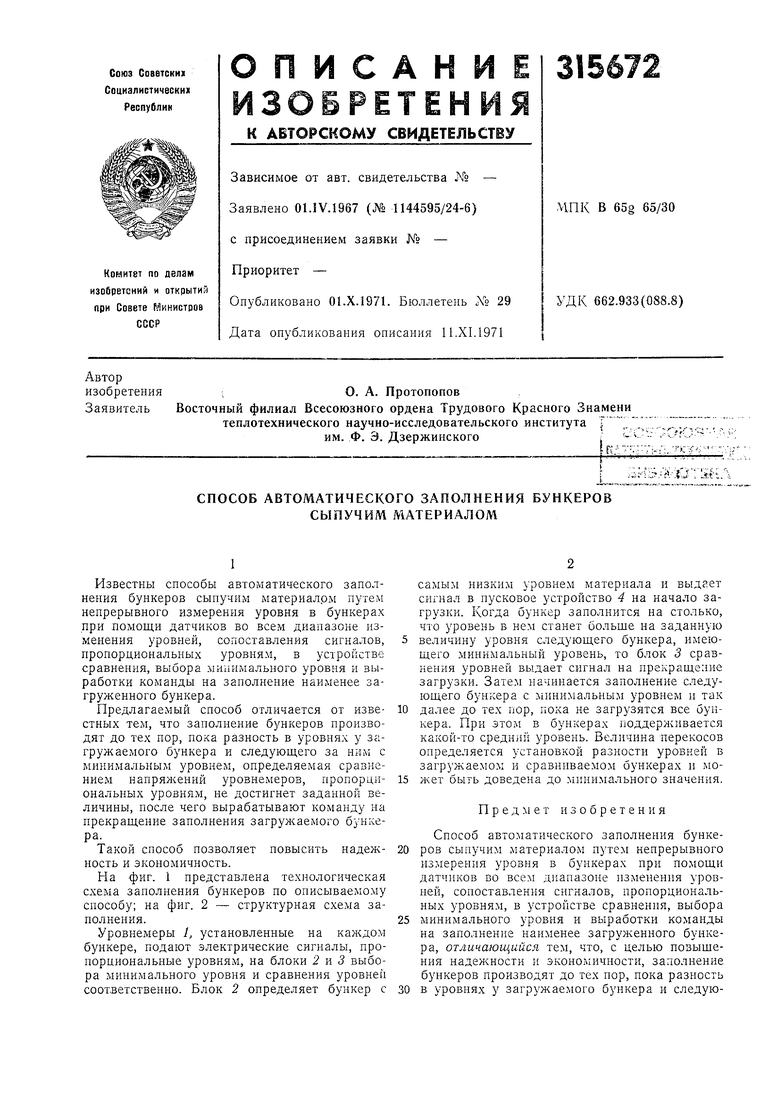

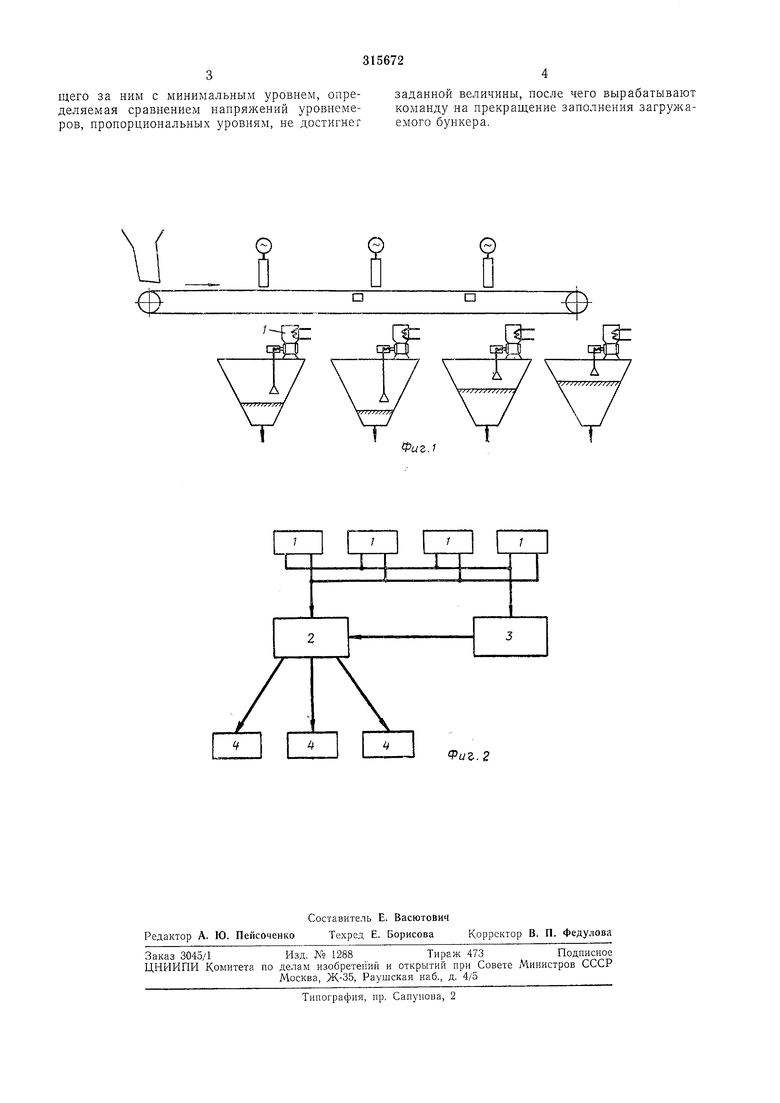

На фиг. 1 представлена технологическая схема заполнения бункеров по описываемому способу; на фиг. 2 - структурная схема заполнения.

Уровнемеры 1, установленные на каждом бункере, подают электрические сигналы, пропорциональные уровням, на блоки 2 и 5 выбора минимального уровня и сравнения уровней соответственно. Блок 2 определяет бункер с

самым низким уровнем материала и выдает сигнал в пусковое устройство 4 на начало загрузки. Когда бункер заполнится на столько, что уровень в нем станет больше на заданную

величину уровня следующего бункера, имеющего минимальный уровень, то блок 3 сравнения уровней выдает сигнал на прекращепие загрузки. Зате.м начинается заполнение следующего бункера с мпнимальны.м уровнем и так

далее до тех пор, пока не загрззятся все бункера. При этом в бункерах поддерживается какой-то средний уровень. Величина перекосов определяется установкой разности уровней в загружаемом и сравниваемом бункерах и может быть доведена до минимального значения.

Предмет изобретения

Способ автоматического заполнения бункеров сыпучим материалом путем непрерывного измерения уровня в бункерах при помощи датчиков во всем диапазоне изменения уровней, сопоставления сигналов, пропорциональных уровням, в устройстве сравнения, выбора минимального уровня и выработки команды на заполнение наименее загрул енного бункера, отличающийся тем, что, с целью повышения наделчности и экономичности, заполнение бункеров производят до тех пор, пока разность в уровнях у загружаемого бункера и следующего за ним с минимальным уровнем, определяемая сравнением напряжений уровнемеров, пропорциональных уровням, не достигнет

заданной величины, после чего вырабатывают команду на прекращение заполнения загружаемого бункера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического заполнения бункеров измельчительных агрегатов рудой | 1980 |

|

SU874540A1 |

| Способ заполнения бункеров измельчительных агрегатов рудой | 1983 |

|

SU1102749A1 |

| Способ загрузки бункеров измерительных агрегатов рудой | 1981 |

|

SU1041470A1 |

| Устройство для управления загрузкой бункеров | 1990 |

|

SU1738744A1 |

| Способ автоматического заполнения многосекционной емкости материалом | 1988 |

|

SU1553484A1 |

| Способ управления загрузкой параллельно работающих размольных агрегатов | 1987 |

|

SU1521500A1 |

| КИНЕСТЕТИЧЕСКОЕ УСТРОЙСТВО УПРАВЛЕНИЯ ДВИГАТЕЛЯМИ САМОЛЕТА | 1997 |

|

RU2114029C1 |

| Способ автоматической загрузки бункеров измельчительного отделения обогатительной фабрики | 1990 |

|

SU1776555A1 |

| СПОСОБ СОРТИРОВКИ КЛАССИФИЦИРОВАННОГО МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2197329C2 |

| Автоматический комбинационный весовой дозатор | 1988 |

|

SU1654674A1 |

Фиг. 2

Авторы

Даты

1971-01-01—Публикация