Изобретение относится к измельчению материалов и может быть использовано в горнорудной, комбикормовой и других отраслях на предприятиях с высоким уровнем автоматизации.

Цель изобретения - повьшение качества управления.

Сущность способа управления заключается в следующем.

Непрерывно определяется заданная производительность группы размольных агрегатов, необходимая для опорожнения расходного бункера до допустимого уровня за время, оставшееся до

окончания цикла измельчения, и фактическая суммарная производительность поддерживается на уровне заданной непрерывным изменением нагрузки размольных агрегатов. Количество параллельно работающих размольных агрегатов определяется из условия обеспечения суммарной производительности, равной или большей заданной, для чего первоначально в первом цикле измельчения размольные агрегаты включаются и выводятся на нагрузку последовательно один за другим до тех пор, пока их суммарная производительность

не станет равной либо большей заданной, при этом последовательное включение агрегатов производится в порядке убывания .величин их удельных энергозатрат.

Суммарная производительность группы размольных агрегатов поддерживается на уровне заданной изменением нагрузки последнего включенного аг- регата, а нагрузка остальных размольных агрегатов группы стабилизируется на максимально допустимом уровне, при этом,если в течение цикла измельчения требуемая нагрузка последнего размольного агрегата достигает максимально допустимого значения, то включается дополнительнъм (следующий по порядку) размольный агрегат, ко- торьй становится регулирующим, а ее- ли нагрузка последнего размольного агрегата падает до уровня холостого хода, то этот размольный агрегат отключается и регулирование суммарной производительности производится изменением нагрузки предыдущего размольного агрегата. Допустимый уровень опорожнения расходного бункера выбирают минимальным, гарантирующим непрерывную загрузку работаюищх размольных агрегатов до очередной догрузки расходного бункера сырьем в условиях случайных колебаний производительности каждого размольного агрегата и погрешностей в оценке заданной и суммарной фактической производительности агрегатов.

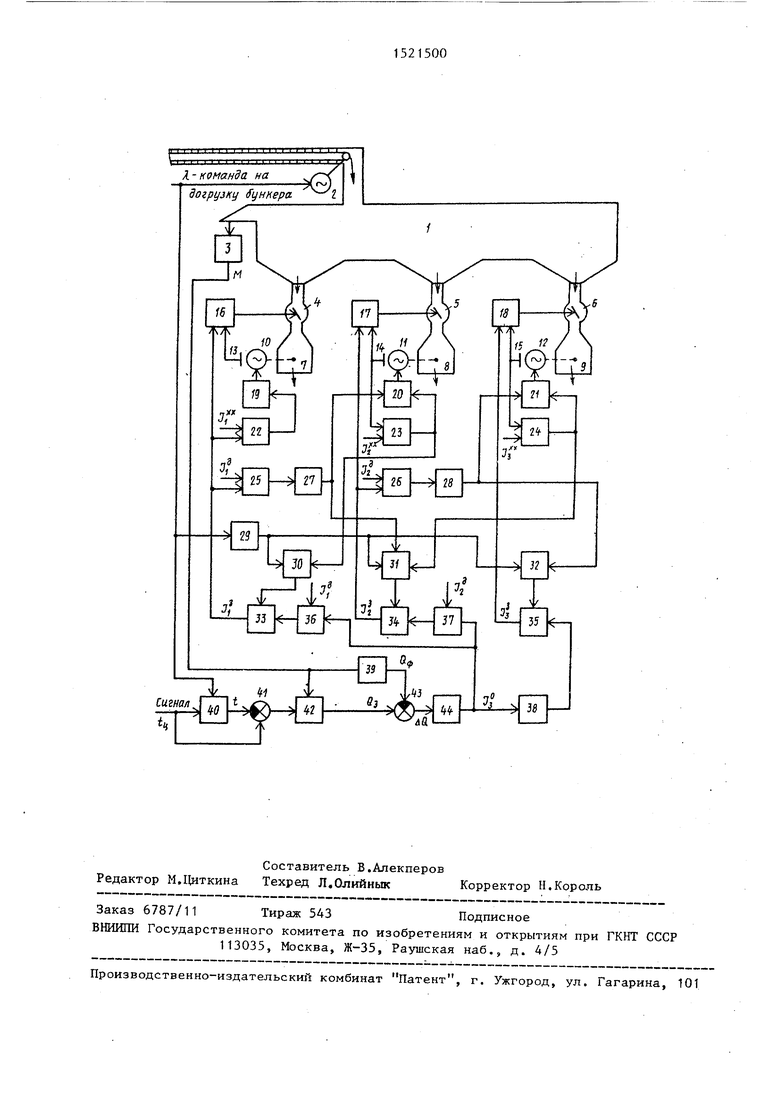

На чертеже представлена система управления, реализующая предлагаемый способ.

Система содержит расходный бункер 1, привод питателя 2 расходного бункера, датчик 3 массы, регулирующие органы 4-6 питателей размольных агрегатов, размольные агрегаты 7-9, электроприводы 10-12 размольных аг- регатов, датчики 13-15 тока, регуляторы 16-18 нагрузки размольных агрегатов, пускатели 19-21 электроприводов размольных агрегатов, элементы 22-26 сравнения, элементы 27, 28 задержки, инвертор 29, логические элементы И 30-32, элементы 33-35 выборки-хранения, ограничители 36-38, дифферендаатор 39, интегратор 40, сумматор 41, делитель 42, сумматор

43, регулятор 44 производительности

На структурной схеме приняты обозначения: TV - сигнал команды на до

I

грузку расходного бункера; t - сигнал, пропорциональный времени цикла измельчения; Q заданная суммарная производительность размольных агрегатов; Qa) - фактическая производительность; I - выход регулятора производительности (величина, задающая токи нагрузок электроприводов размольных агрегатов); 1, l, 1 - заданные значения токов нагрузки электропри-- водов соответственно первого, второго и третьего размольных агрегатов; 1, Ij, 1 - уставки допустимых токов нагрузки электроприводов этих размольных агрегатов; 1, 1, , - уставки токов холостого хода размольных агрегатов.

Способ управления реализуется системой следующим образом.

Для исключения работы размольных агрегатов на холостом ходу необходимо регулировать нагрузку агрегатов так, чтобы их фактическая производительность, определяемая .как производная масса сьфья в бункере по времени Q dM(t)/dt, соответствовала заданной. Значение заданной производительности для каждого момента времени разгрузки бункера определяется как отнощение Q

Ч - t

где t.. - t

время, оставшееся до очередной догрузки расходного бункера. Для достижения высоких энергетических по- кааателей измельчения (минимальной удельной энергоемкости) необходимо обеспечить работу большинства размольных агрегатов в окрестности максимально допустимой энергетической нагрузки, при этом управление суммарной производительностью группы агрегатов следует производить регулированием нагрузки только одного из размольных агрегатов, а размольные агрегаты, работа которых не требуется для достижения заданной производительности, должны быть отключены. Еще более повысить энергетиг- ческие показатели, а также надежность работы линии измельчения можно, если измельчение производить с использованием тех размольных агрегатов, которые имеют более высокие энергетические показатели измельчения данного вида сьфья и болев высокие показатели функциональной надежности, а отключать размольные

рсм лты, у которых мти поклзатели со- отп€ тстве.иио ниже.

Рассмотрим взаимодействие элементов системы управления, обеспечивающей управление группой из трех размольных аг регатов.

Перед включением участка измельчения в работу с помощью штатной коммуникационной аппаратуры размольных агрегатов устанавливают очередность их включения таким образом, чтобы первым оказался агрегат, имеющий наивысшие энергетические показатели при измельчении данного вида сырья, наи- большую надежность либо некоторое сочетание этих показателей, принятое оптимальным. Остальные размольные агрегаты подключают таким образом, чтобы их порядковые номера и, соот- ветственно, последовательность включения устанавливались по мере убывания энергетических и(или) надежностных показателей. Энергетические показатели размольных агрегатов оп- ределяют как отношение потребляемой мощности (или тока нагрузки электропривода) к производительности агрегатов. Показатели надежности и оптимальное соотношение энергетических и надежностных показателей определяют на основании априорной информации с работе лишь измельчения с учетом конкретных производственных задач. Возможна автоматическая оценка показателей и установка порядковых номеров и очередности пуска-останова размольных агрегатов средствами АСУ.

В начале работы линии измельчения (перед первым заполнением расходного бункера 1) электроприводы всех размольных агрегатов отключены и их токи нагрузки,измеряемые датчиками 13 - 15, равны нулю. Поскольку расходный бункер пуст, сигнал с датчика 3 раве нулю и значения заданной Q и фактической Q производительностей, вычисляемые дифференциатором 39, интегратором 40, сумматором 41 и дели- телам 42, их разность AQ и выход ре- гулятора 44 равны нулю. С инвертора 29 и элемента 23 сравнения поступают сигналы логической 1, которые устанавливают элемент 33 выбор- ки-хранения в режим отслеживания

нала I,, прошедшего через ограничитель 36. Так как сигнал I.. paset нулю, то и на выходе элемента 33

5 0 5 о

5

0 5

Г)0°

вьгбог.ки-хранония сигнал l устанап.пинается равным р{улю. В иекоторьш

момент времени поступает команда А на загрузку расходного бункера 1, которая включает питатель 2, запол- няюид1й бункер 1 сырьем, обнуляет интегратор 40, через инвертор 29 и элементы И 30-32 переводит элементы 33-35 выборки-хранения в режим запоминания выходных сигналов If, I, I,. По окончании загрузки бункера сигнал Л равен О и интегратор 40 начинает интегрировать сигнал йц, пропорциональный времени цикла измельчения (интервалу времени командами на догрузку бункера). Если постоянная времени интегратора 40 равна 1, то на выходе сумматора 41 вырабатывается сигнал, пропорщюнальньй времени, оставшемуся до следующей догрузки бункера 1. К моменту требуется измельчить все сырье, содержащееся в бункере, поэтому отношение массы М сырья в бункере к времени, оставшемуся до следующего заполнения бункера 1, вычисляемое делителем 42, является заданной производительностью 0 группы размольных агрегатов. На практике в конце цикла измельчения в бункере 1 может оставаться не-

,, л оп

который запас сырья М , чтобы гарантировать отсутствие работы раз- мольньк агрегатов на холостом ходу в условиях колебаний их мгновенной производительности и погрешностей в определении Q, .Q .

Поскольку процесс опорожнения бункера многократно повторяется, а мгновенное значегше производительности каждой из дробилок содержит значительную случайную составляющую, то теоретически всегда существует вероятность того, что расходный бункер будет опорожнен до момента его пополнения и режим работы агрегатов окажется холостьгм. Для снижения вероятности возникновения описанной ситуации можно увеличивать расчетный остаток сырья в расходном бункере М . Однако при этом завышенный остаток фактически приводит к уменьшению рабочего объема бункера, и для обеспечения нормального хода технологического процесса может потребоваться увеличение его габаритов.

Минимальное значение остатка в бункере, гарантирующего практическое

значение «ероятностн ei o полного опрожнения, равного нулю, может быть найдено, например, следующим образом. Изменение массы сырья в бункере при отсутствии его догрузки может быть описано следующим выражением:

M(t)

Ф

где Q (t) - суммарная производительность размольных агрегатов, причем Q (t) + , где Q расчетное заданд1ое значение производительности, AQ - центрированная случайная составляющая, отражающая колебания мгновенной производительности агрегата и имеющая корреляционную функцию R (5). Тогда среднее чило полных опорожнений бункера определяется интегралом

Q

J

0

. Sg , ,Д

блРЁГ J

( 0 )Ч , X ехр-, dt,

2G2.

) е К„ ---0-,0 О,

б (б 0) t - момент времени окончания

догрузки бункера; 9 (х) - интеграл вероятности. Вероятность полного опорожнения расходного бункера равна

Р ехр (-N).

Задавшись некоторым теоретически допустимым значением вероятности , обеспечивающим практическую невозможность подобной ситуации (как правило, принимают Р 0,003), можно определить н еобходимый остаток сырья в бункере в конце каждого цикла измельчения уравнением

N, (Q, R(0), М

f

voice

М

Доп

)

Это уравне}1ие достаточЕю просто решается численными методами на ЭВМ с использованием стандартных программ.

Запас сырья в бункере в конце цикла измельчения М обеспечивается некоторым уменьшением заданной производительности 0 что достигается соответствующим увеличением постоянной времени интегратора 40. Например, запас , равный в среднем 10% от полно массы сьфья в бункере, образуется при установленной

постоянной времени интегратора 40, равной 1,1. Фактическая производительность 0 в цикле измельчения определяется как производная массы сырья в бункере по времени. ( вычисляется дифференциатором 39, на вход которого поступает сигнал от датчика 3 массы сырья. Сигналы Qo и Q сравниватотся на сумматоре 43, на выходе которого вырабатывается сигнал

рассогласования Q. Сигнал uQ поступает на вход регулятора производительности 44, который формирует сигнал за- задания нагрузки приводов размольных агрегатов 1. Сигнал 1.7 через ограничители 36-38 поступает на элементы 33-35 выборки-хранения. Уровень ограничения ограничителей 36-38 соответствует предельно допустимому току нагрузки электроприводов соответственно первого, вторых и третьего размольных агрегатов. Вначале только первый элемент 33 выборки-хранения находится в режиме отслеживания входного сигнала, а остальные установлены

в режим запоминания сигналами логического О, поступающего с элементов 25, 26, через элементы 27, 28 и элементы 31. 32, Как только сигнал

7,

1, поступающий с выхода первого элемента 33 выборки-хранения, превысит установленный уровень тока холостого хода электропривода первого размольного агрегата 1, элемент 22 сравнения вьфабатывает сигнал, ко- торьй, воздействуя на пускатель 19,

запускает электропривод 10 первого размольного агрегата 7. Одновременно сигнал поступает на вход задания регулятора 16 нагрузки, который вьфабатывает сигнал управления питателем 4 и выводит размольный агрегат на заданную нагрузку.

Если производительности первого размольного агрегата недостаточно

Q

;uiH разгрузки буикорл чя заданное время Сц, т.е. Q С), то сигнал р;:.ве11 пркд€ ..пмIO допустимому току нагрузки электропривода 10 и элемент 25 сравнения вырабатывает сигнал, который, пройдя через элемент 27 задержки, через время ТГ включит пускатель 20 и запустит электропривод второго размольного агре гата 11. Задержка на время С необходима для окончания переходного процесса пуска и вывода на заданную нагрузку предьдущего размольного агре гата,и время 2 из этих соображе- НИИ выбирается равным или несколько большим времени вывода размольных агрегатов на заданную нагрузку. Одновременно сигнал с выхода элемента 27 задержки через элемент 31 перево дит второй элемент 34 выборки-хранения в режим отслеживания входного сигнала. На выходе элемента 34 выборки-хранения появляется сигнал I который поступает на вход регулято- ра 17 нагрузки. Регулятор 17, воздействуя на питатель 5, выводит второй размольный агрегат 6 на нагрузку заданную 1. Как только фактический ток нагрузки электропривода 11, из- меренный датчиком 14, превысит уставЧ X

ку тока холостого хода I электропривода 11, элемент 23 сравнения,воздействуя через элемент 30, переведет элемент 33 выборки-хранения в режим запоминания. При этом размоль- ный агрегат останется работать на максимальной нагрузке, определяемой уставкой . Если производительности второго и первого размольных агрегатов также оказывается недоста- точно ()) то I устанавливается равным Ij и через время t запускается и выводится на режим последующий размольный агрегат, ток нагрузки которого через соответству- кяцую схему сравнения и элемент И переводит схему выборки-хранения, вы- рабатьшающую задание регулятору нагрузки предьщущего (второго) размольного агрегата, в режим запоми- нания. Процессы запуска размольных агрегатов следуют друг за другом с интервалом времени С до тех пор, пока не будет достиг нута заданная производительность группы агрега- тов либо в предельном случае не бу-. дет запущен последний i-й размольный агрегат. Схема управления i-м размольным агрегатом отличается от-

д ig OQ 25 OQ 355 50 55

300to

сутствием в nef t элепента задержки,, связанного со схемой сравнения и схемой выборки-хранения, предназначенного дпя запуска послед то1цих размольных агрегатов.

Пусть после запуска и выхода на нагрузку некоторого j-ro размольного агрегата фактическая производительность Q стала равна заданной Q. При этом интегральная составляющая сигнала, вырабатываемого регулятором 44 производительности, оказывается равной заданному току нагрузки j-ro размольного агрегата. Так как 1. i Х-, последующий j+1 размольньи агрегат не запускается, j-й размольный агрегат работает при переменной нагрузке, стабилизируя уровне 0. Стабилизация Q на уровне О изменением тока нагрузки регулирующего (j-ro) размольного агрегата производится в течение всего времени, оставшегося до окончания цикла измельчения, благодаря чему к моменту следующей догрузки расходного бункера 1 в нем остается запас сырья, в среднем равный М , и работа размольных агрегатов на холостом ходу псключ-ается.

Во время догрузки бункера 1 команда через инвертор 29 переводит элементы 33-35 выборки-хранения в режим запоминания текущих значений заданных токов нагрузки I. В результате во время загрузки расходного бункера 1 размольные агрегаты продолжают работать при тех токах нагрузки, которые бьши в момент начала догрузки бункера 1. Команда Ti обнуляет также интегратор 40, после заполнения бункера 1 начинается отсчет времени следующего цикла измельчения и вычисляются новые значения Q и Q.

Предположим, в некотором цикле измельчения в расходный бункер было загружено меньшее количество сырья либо бьшо загружено сырье, легче поддающееся измельчению. При этом фактическая производительность группы размольных агрегатов Q оказывается больше заданной и регулятор 44 производительности вьфабатывает сигнал на уменьшение нагрузки регулирующего размольного агрегата. Если ток нагрузки его электропривода снижается до уровня уставки тока холостого хода 1 , элемент 24 сравнения вырабатывает команду на отключение

электропривода этсл о размо.пыют о агрегата Однонремр.юит CHrtuiJi с выхода члемента 2Д сравнения поступает на второй вход элемента 31, на выходе гитсмеита 31 появляется сигнал логической 1, который переводит элемент 34 выборки-хранения в режим отслеживания заданного тока нагрузки

тР

li,,, т.е. размольный агрегат, пред- тествуюп1Ий отключенному, становится регулируюш им и его нагрузка, устанав ливаемая регулятором 44 нагрузки, поддерживается на некотором расчетном уровне, обеспечивающем опорожнение расходного бункера за заданный интервал времени.

Таким образом, способ управления загрузкой параллельно работаюпхих размольных агрегатов и реализующая его система управления обеспечивают вьатаботку сырья из расходного бун кера за заданное время цикла измель чения минимально необходимым для это го количеством размольных агрегатов. При этом исключается работы размольных агрегатов на холостом ходу и образование вследствие этого взрывоопасных концентраций пьшевоздушной смеси в полостях размольных агрегатов и последующего транспортного оборудования. Указанные факторы определяют повьпиение взрывобезопасно- сти и надежности работы размольных

()0

агрегатов и cfiPOKeJu e удельных энергозатрат на измельчение сырья. Формула изобретения

Способ управления загрузкой параллельно работающих размольных агрегатов, включающий периодическое определение относительных удельных энергозатрат каждого размольного агрега.д та и распределение нагрузки размольных агрегатов ооратно пропорционально величине их относительных удельных энергозатрат, отличающийся тем, что, с целью повы с шения качества управления, непрерывно определяют заданную производительность группы размольных агрегатов, необходимую для опорожнения расходного бункера до допустимого уровня

-j за время, ставшееся до окончания цикла измельчения, и фактическую суммарную производительность и корректируют нагрузку размольных агрегатов, причем коррекцию нагрузки размоль25 ных агрегатов осуществляют в зависимости от отклонения фактической суммарной производительности от заданной производительности группы размольных агрегатов, а допустимый уро

вень опорожнения расходного бункера устанавливают минимальным для обеспечения непрерывной загрузки работающих размольных агрегатов до очередной догрузки расходного бункера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Весовой дозатор непрерывного действия | 1985 |

|

SU1310643A1 |

| Способ и система адаптивного управления загрузкой дробилки | 1985 |

|

SU1251952A1 |

| Система управления пресс-гранулятором | 1984 |

|

SU1194690A1 |

| Способ управления размолом угля в шаровой барабанной мельнице | 1987 |

|

SU1502105A1 |

| Автоматическая насосная станция | 1977 |

|

SU735825A1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗАГРУЗКОЙ И ВЕНТИЛЯЦИЕЙ МЕЛЬНИЦЫ | 2015 |

|

RU2618346C2 |

| Весовой дозатор непрерывного действия | 1986 |

|

SU1418576A1 |

| Система управления лотковым вибродозатором для шаровых мельниц | 1984 |

|

SU1237252A1 |

| Способ весового дозирования сыпучих материалов и дозатор сыпучих материалов | 1987 |

|

SU1516792A1 |

| Электропривод постоянного тока | 1982 |

|

SU1072224A1 |

Изобретение относится к автоматизации процессов измельчения, может быть использовано в горнорудной, строительной и других отраслях промышленности и позволяет повысить качество управления. Периодически определяют относительные удельные энергозатраты каждого размольного агрегата, распределяют нагрузки размольных агрегатов в зависимости от величины их относительных удельных энергозатрат и корректируют нагрузку размольных агрегатов в зависимости от отклонения фактической суммарной производительности от заданной производительности группы размольных агрегатов, необходимой для опорожнения расходного бункера до допустимого уровня за время оставшееся до окончания цикла измельчения. 1 ил.

| Способ управления группой параллельного работающих размольных агрегатов | 1978 |

|

SU682269A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления процессом измельчения в двух параллельно работающих мельницах и устройство для его осуществления | 1977 |

|

SU707603A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-11-15—Публикация

1987-12-14—Подача