i Изобретение относится к технике автоматизации процессов обогащения руд, широко применяемых в горно-обогатительной промышленности.

Известен способ загрузкИ;бункеров измельчительных агрегатов рудой, заключающийся в непрерывном измерении уровней руды, их сравнении и выборе минимального уровня, загрузки бункера с минимальным уровнем до тех пор, пока разности уровне}, не достигнет заданной величины ClJ.

Однако известный способ не учитывает различные производительности измельчительных агрегатов, питаемых рудой из отдельных бункеров, что снижает производительность измельчитель-Ных агрегатов из-за простоя меЛьниц.

Наиболее близким по технической сущности к изобретению является способ загрузки бункеров измельчительных агрегатов рудой, заключающийся в том, что непрерывно измеряют объемы руды в бункерах.во всем диапазоне их изменения, измеряют расход руды из каждого бункера по произ одительности измельчительного агрегата и определяют время разгрузки каждого бункера Г2.

однако И этот способ не учитывает различные отрезки времени, необходимые для перехода разгрузочного устройства от загружаемого до следующего псэдлежсццего загрузке бункера,, что /нарушает нормальную загрузку мельниц рудой и снижает их производительност Время перехода загрузочного устройства зависит от вложившейся на данный момент ситуации по загрузке руды в бункера. Если принять во внимание скорость передвижения разгрузочного устройства (примерно 0.,3-0,5. м/с) и длину бункера для крупных фабрик (400-500 м), то время передвижения загрузочного устройства может составлять до 1000 с (il мин). Отсюда ясно, что определение бункера, подлежащего загрузке в следуквдий мсмиент времени, должно осуществляться не только но минимуму времени разгрузки

где Q - объем руды в бункерах;

Р - производительность мельниц,

питаемых из этих бункеров, 1 но с учетом времени t, необходимого для перехода загрузочного устройства до бункера, подлежащего загрузке.

Цель изобретения - повышение эффективности загрузки.

Цель достигается тем, что согласно способу загрузки бункеров изМельчительных агрегатов рудой, заключающемуся в том, что непрерывно измеряют объемы руды в бункерах во всем диапазоне их изменения, измеряют рас ход руды из каждого бункера по производательности измельчительного агрегата и определяют время разгрузки каждого бункера, измеряют время транпортирования руды к бункера1.1,и загружают тот бункер, для которого отношение времени разгрузки к времени т ранспортирования руды минимальное до тех пор,. пока это отношение не достигнет установленной величины.

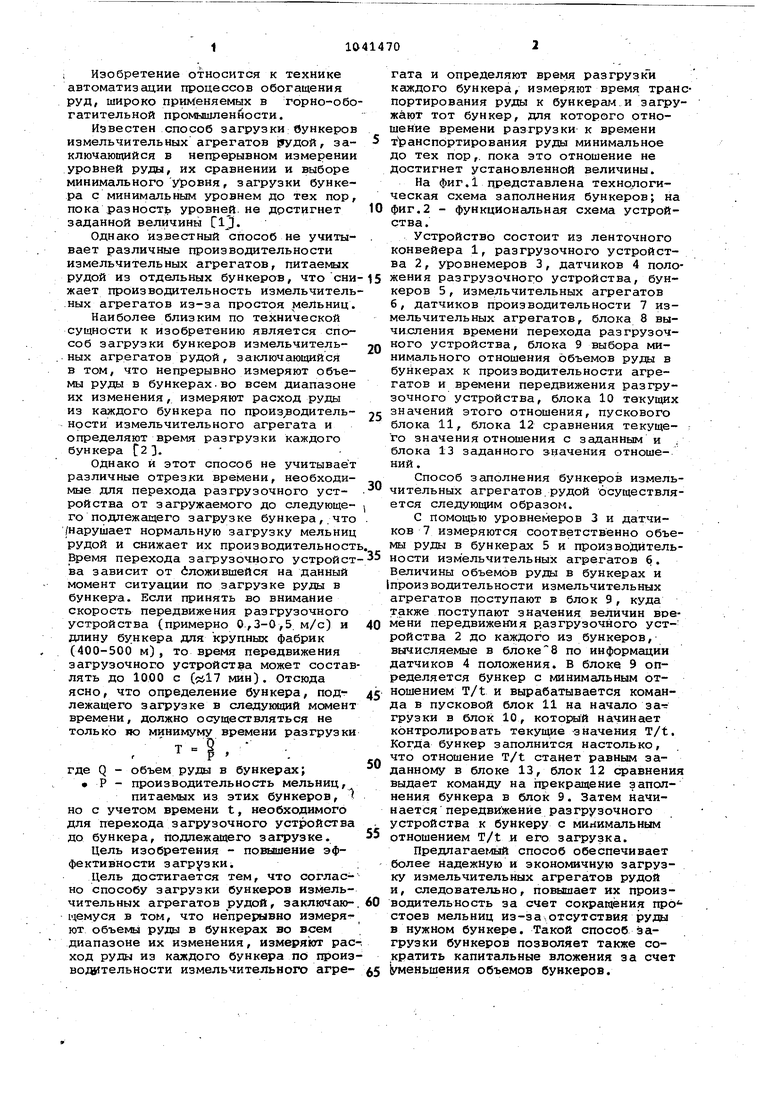

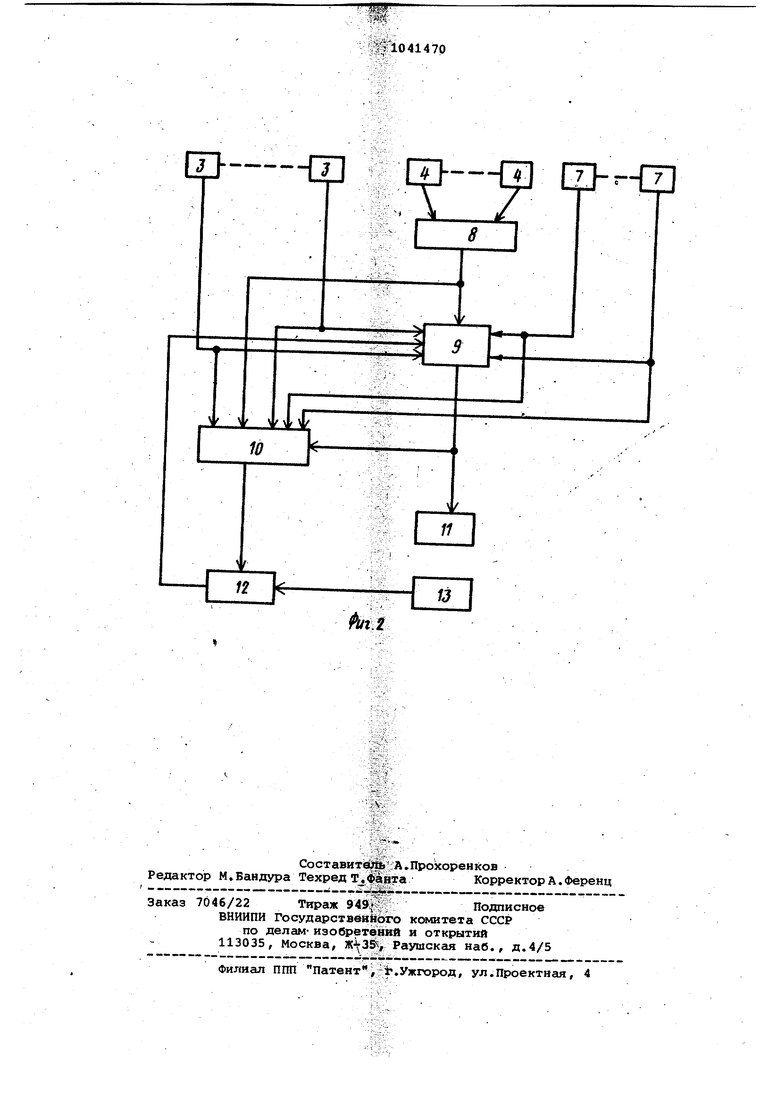

На фиг. представлена технологическая схема заполнения бункеров; на фиг.2 - функциональная схема устройства.

Устройство состоит из ленточного конвейера 1, разгрузочного устройства 2, уровнемеров 3, датчиков 4 положения разгрузочного устройства, бункеров 5, измельчительных агрегатов б, датчиков производительности 7 измельчительных агрегатов, блока 8 вычи.сления времени перехода разгрузочного устройства, блока 9 выбора минимального отношения объемов руды в бункерах к производительности агрегатов и времени передвижения разгрузочного устройства, блока 10 текущих значений этого отношения, пускового блока 11, блока 12 сравнения текущего значения отношения с заданным и блока 13 заданного значения отношений .

Способ заполнения бункеров измельчительных агрегатов.рудой осуществляется следующим образом.

С помощью уровнемеров 3 и датчиков 7 измеряются соответственно объемы руды в бункерах 5 и производительности измельчительных агрегатов 6. Величины объемов руды в бункерах и |производительности измельчительных агрегатов поступают в блок 9, куда также поступают значения величин времени передвижения разгрузочного устройства 2 до каждого из бункеров, вычисляемые в блоке 8 по информации датчиков 4 положения. В блоке 9 определяется бункер с г/шнимальным отношением T/t и вырабатывается команда в пусковой блок 11 на начало за- грузки в блок 10, который начинает контролировать текущие -значения T/t. Когда бункер заполнится настолько, что отношение T/t станет равным заданному в блоке 13, блок 12 сравнени выдает команду на прекращение заполнения бункера в блок 9. Затем начинается передвижение разгрузочного устройства к бункеру с минимальным отношением T/t и его загрузка.

Предлагаег/ий способ обеспечивает более надежную и экономичную загрузку измельчительных агрегатов рудой и, следовательно, повышает их производительность за счет сокращения простоев мельниц из-за,отсутствия руды в нужном бункере. Такой способ Saгрузки бункеров позволяет также со.кратить капитальные вложения за счет Ьменъшения объемов бункеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического заполнения бункеров измельчительных агрегатов рудой | 1980 |

|

SU874540A1 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| Способ заполнения бункеров измельчительных агрегатов рудой | 1983 |

|

SU1102749A1 |

| Способ автоматической загрузки бункеров измельчительного отделения обогатительной фабрики | 1990 |

|

SU1776555A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1982 |

|

SU1072903A2 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

| Способ управления измельчительным агрегатом | 1990 |

|

SU1727910A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1414461A1 |

СПОСОБ ЗАГРУЗКИ ИЗМЕЛЬЧИТЕЛЬНЫХ АГРЕГАТОВ рУДОЙ, заключающийся в том, что непрерывно измеряют объемы рудыВ бункерах Во всем диапазоне их изменения, измеряют расход руды из каждого бункера по производительности измельчительного агрегата и определяют время разгрузки каждого бункера, отличающийс я тем, что, с целью повышения эф фективности загрузки, измеряют время транспортирования руды к бункерам к загружают тот бункер, для которого отношение времени разгрузки к времени транспортирования руды минимальное до тех пор, пока это отношение не достигнет установленной .величины. § «l

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР , 315672, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического заполнения бункеров измельчительных агрегатов рудой | 1980 |

|

SU874540A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-15—Публикация

1981-11-24—Подача