Изобретение может найти широкое применение в промышленном изготовлении рел ущего инструмента типа концевых, червячных фрез в общ,ем и специальном машиностроении, при производстве зубчатых колес, работающих на износ при больших контактных напряжениях, при изготовлении фасонных рабочих поверхностей, а также при восстановлении их.

Известен способ изготовления режуш,его инструмента типа концевых и червячных фрез путем наплавки в форму износостойкого материала режуш(,ей части на стальную основу инстру.мента для получения наплавки требуемой формы и размера,, механической обработки его и последуюш,ей термообработки с целью придания твердости инструменту.

Предложенный способ отличается от известного тем, что в процессе наплавки и кристаллизации осуш.ествляют механическую вибрацию наплавленного металла, а термообработку производят в два этапа: обжиг при температуре 600-630°С в течение трех часов и обработка холодом при температуре -70°С в течение двух часов. Это повышает качество и сокрапдает цикл изготовления инструмента.

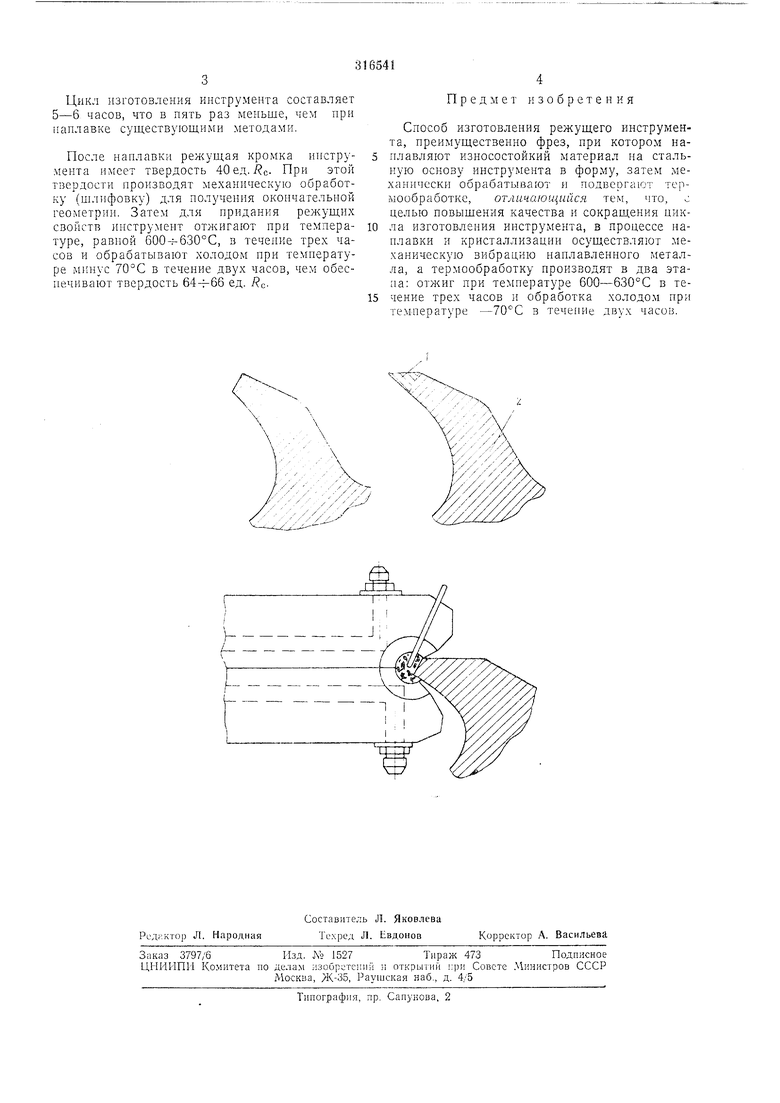

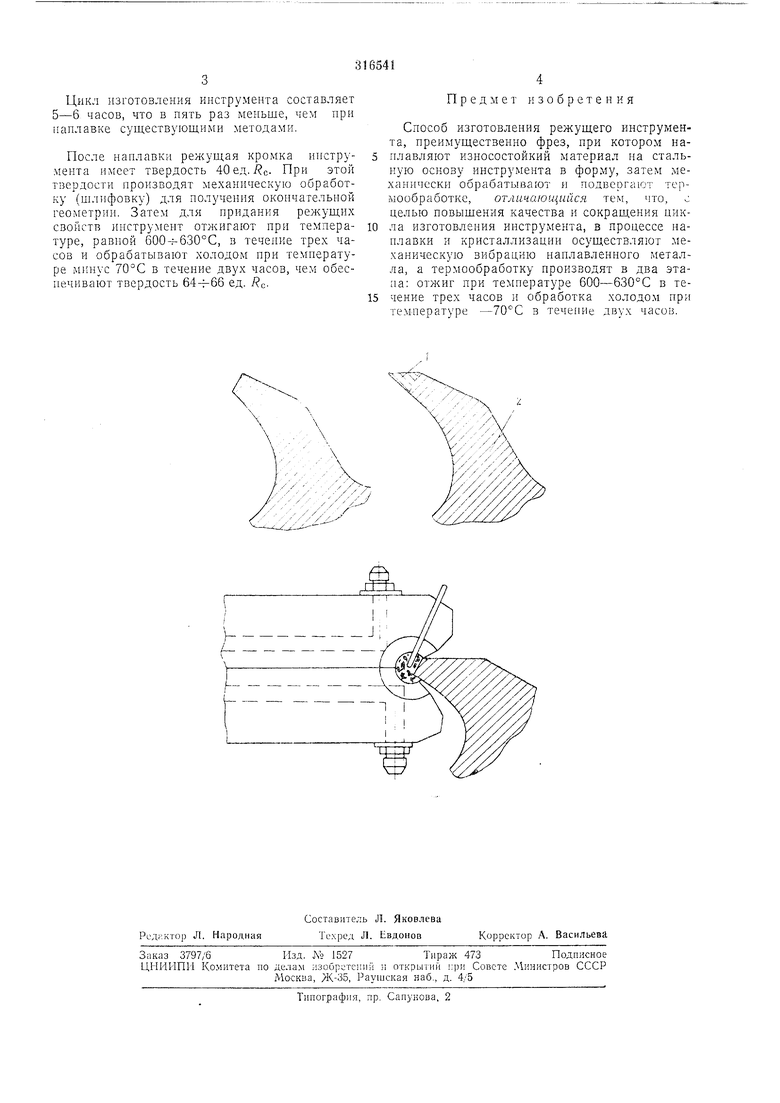

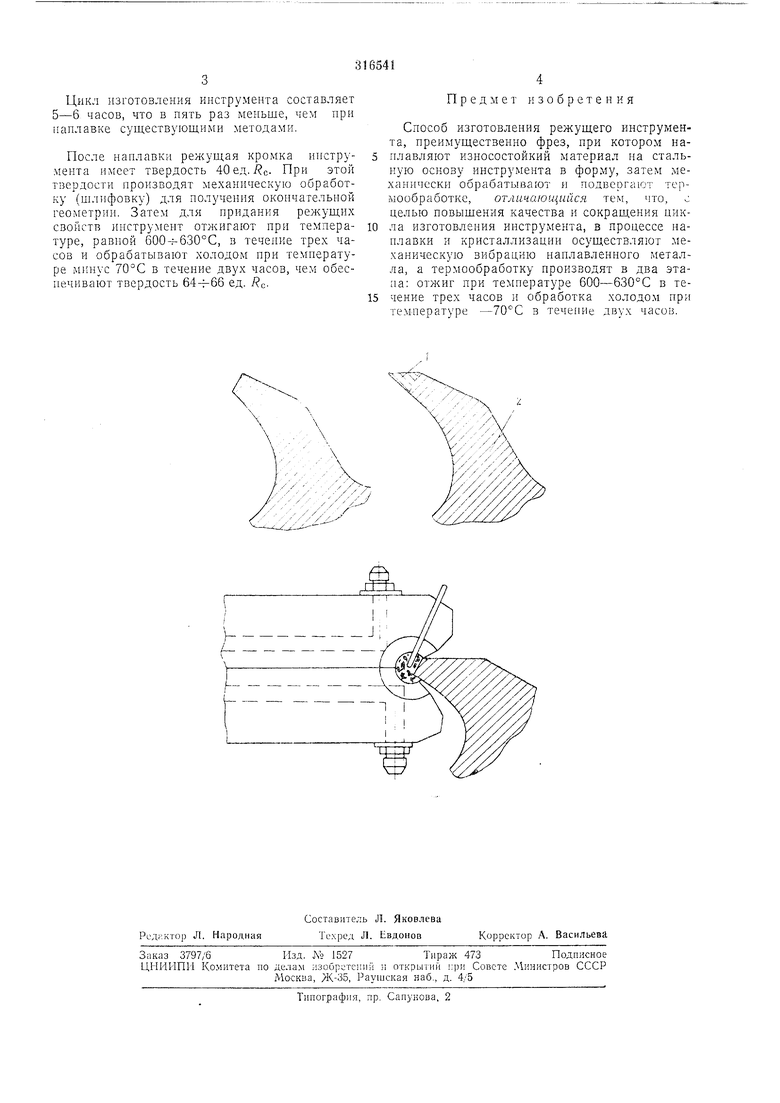

Способ осуществляют следующим образом. Электродуговую наплавку производят в защитной среде в полости, образованной основой инструмента и кристаллизатором.

Форма кристаллизатора определяет профиль наплавляемого слоя, задаваемый техшь ческими требованиями к 1нструмеиту. Сам кристаллизатор устанавливается на вибрующем основании (этим достигается вибрация

расплава и отвердевающего слоя) и имеет систему охлаждения, обеспечивающую отбор тепла от наплавляемого слоя, т. е. заданную скорость охлаждения.. Вибрация слоя, образуемого из расплава, способствует его уплотпению, предотвращает рост зерна и исключает появление микротрещин, связанных с интенсивным охлаждение.м, которое фиксирует равномерное распределение pacTBOpeiiных легирующих компонентов по всей массе

наплавляемого слоя.

Предлагаемый способ позволяет исключить подогрев основы перед наплавкой, многоступенчатый отжиг после наплавки, закалку при :1260-f-1300°C и обеспечить получение одпородной мелкозернистой .мартенситной структуры с высокими стабильными режущиЛ И свойствами путем отжига после наплавки при / 600°-f-630°C в течение трех часов и обработке холодом при минус 70°С в течение двух

Цикл изготовления инструмента составляет 5-6 часов, что в пять раз меньше, чем при наплавке существующими методами.

После наплавки режущая кромка ипструмента имеет твердость 40 ед.. При этой твердости производят механическую обработку (шлифовку) для получения окончательной геометрии. Затем для придания режущих свойств инструмент отжигают при температуре, равной 600- 630°C, в течение трех часов и обрабатывают холодом при температуре минус 70°С в течение двух часов, чем обеспечивают твердость ед. ReПредмет з о б р е т е и и я

Способ изготовления режущего инструмента, преимущественно фрез, при котором наплавляют износостойкий материал на стальную основу инструмента в форму, затем механически обрабатывают и подвергают термообработке, отличающийся тем, что, .: целью повышения качества и сокращения никла изготовления инструмента, в процессе наплавки и кристаллизации осуществляют .механическую вибрацию нанлавленного металла, а термообработку производят в два отжиг при температуре 600-630°С в течение трех часов и обработка холодом при температуре в течение двух часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущего инструмента | 1990 |

|

SU1764924A1 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| Способ изготовления дискового ножа | 2020 |

|

RU2752719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА | 2004 |

|

RU2279956C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2071889C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1994 |

|

RU2078656C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2209706C2 |

| СПОСОБ РЕМОНТА КРИСТАЛЛИЗАТОРА | 2000 |

|

RU2174900C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2113963C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ КУЛЬТИВАТОРОВ | 2005 |

|

RU2309987C2 |

Даты

1971-01-01—Публикация