Изобретение относится к инструментальному производству и может быть использовано при изготовлении биметаллического режущего инструмента методом наплавки.

Целью настоящего изобретения является сокращение цикла изготовления и расхода быстрорежущей стали при производстве биметаллического режущего инструмента методом наплавки.

Указанная цель достигается тем, что сначала по ходу технологического процесса производят механическую обработку режущего инструмента (из конструкционной стали), оставляя технологический припуск под шлифовку, подрезку вершин режущих кромок, линия среза которых расположена под углом 45° к направлению усилия резания, а затем наплавку режущих кромок присадочным материалом из быстрорежущей стали в

защитной атмосфере, термообработку в виде трехкратного отпуска, шлифовку и заточку.

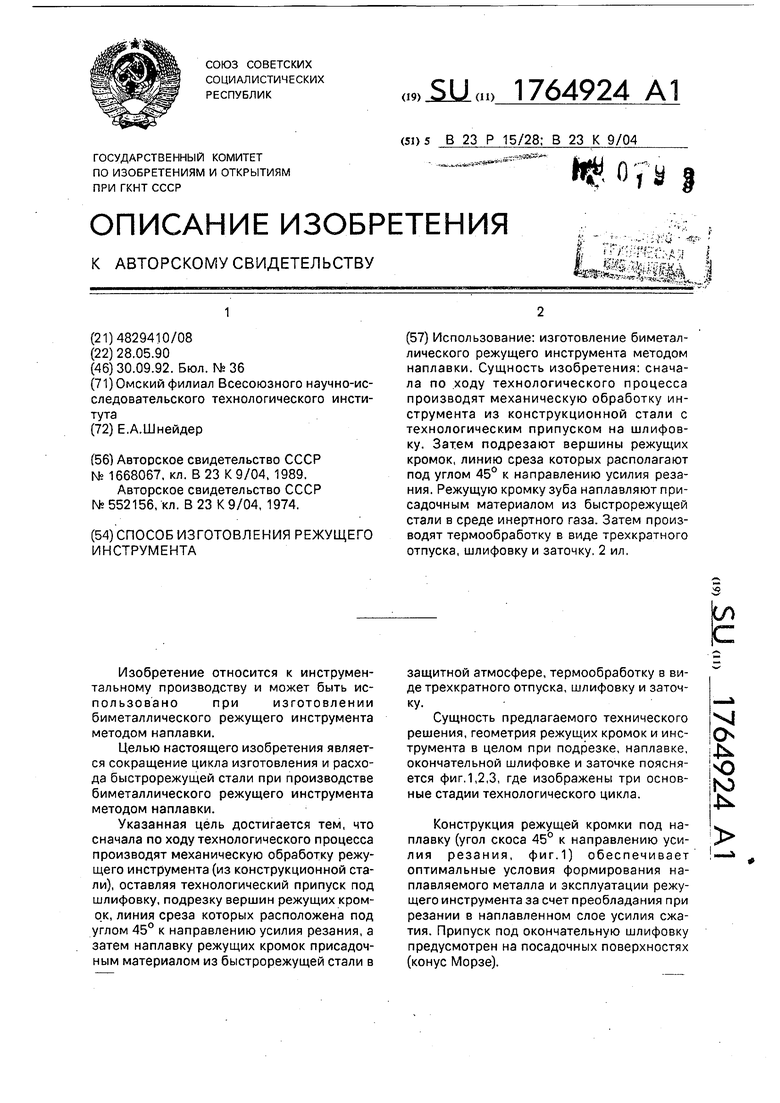

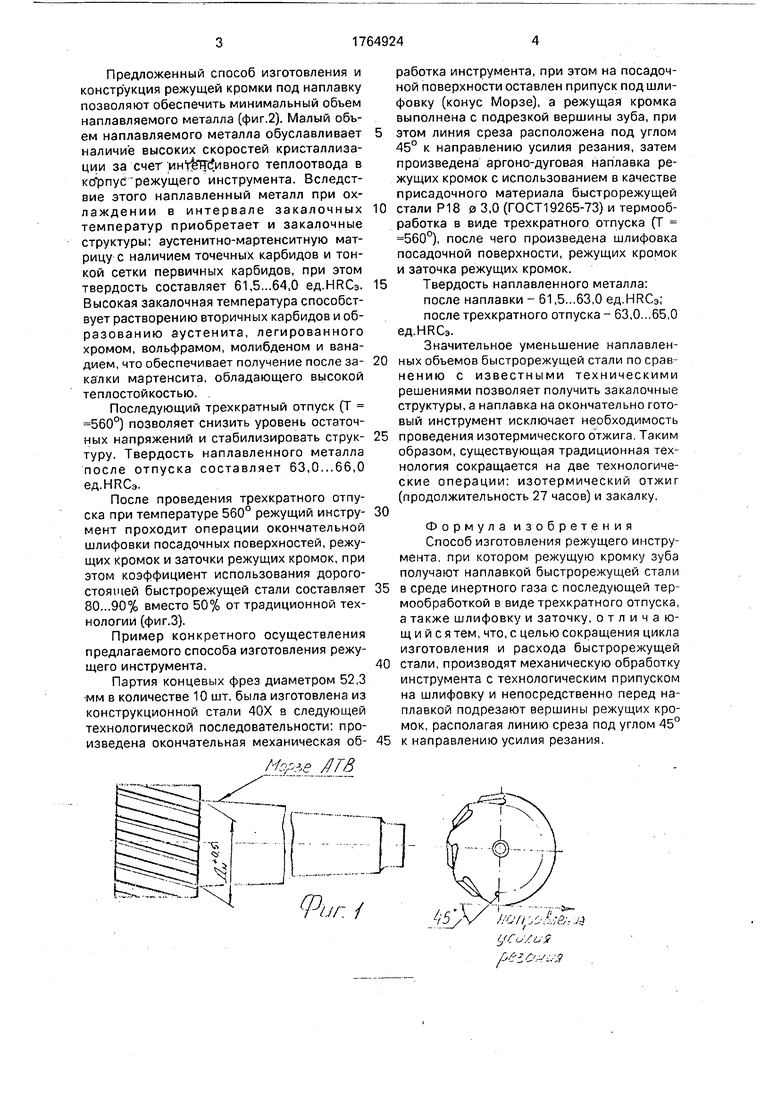

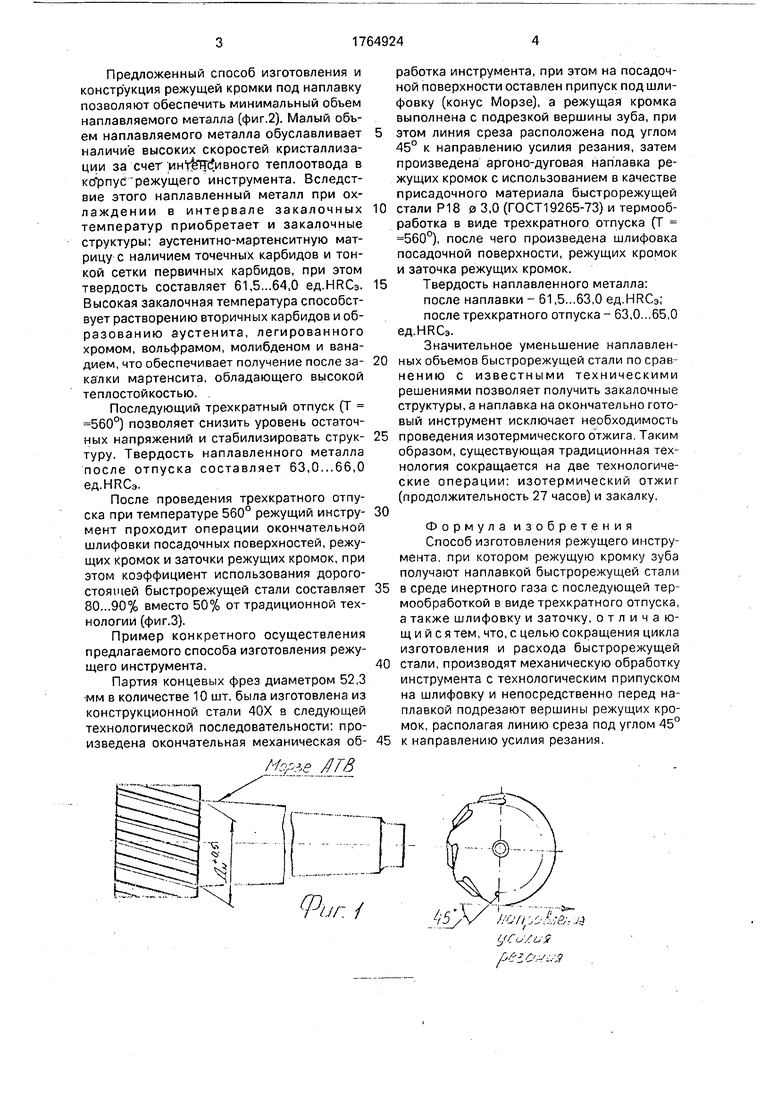

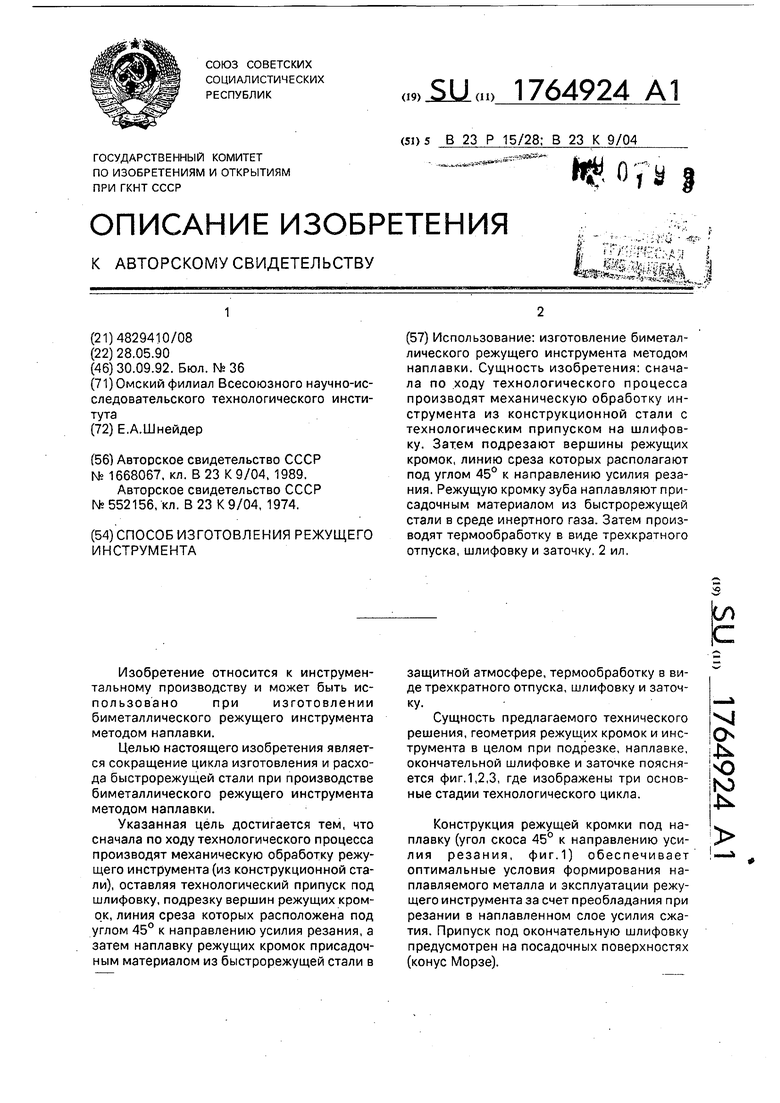

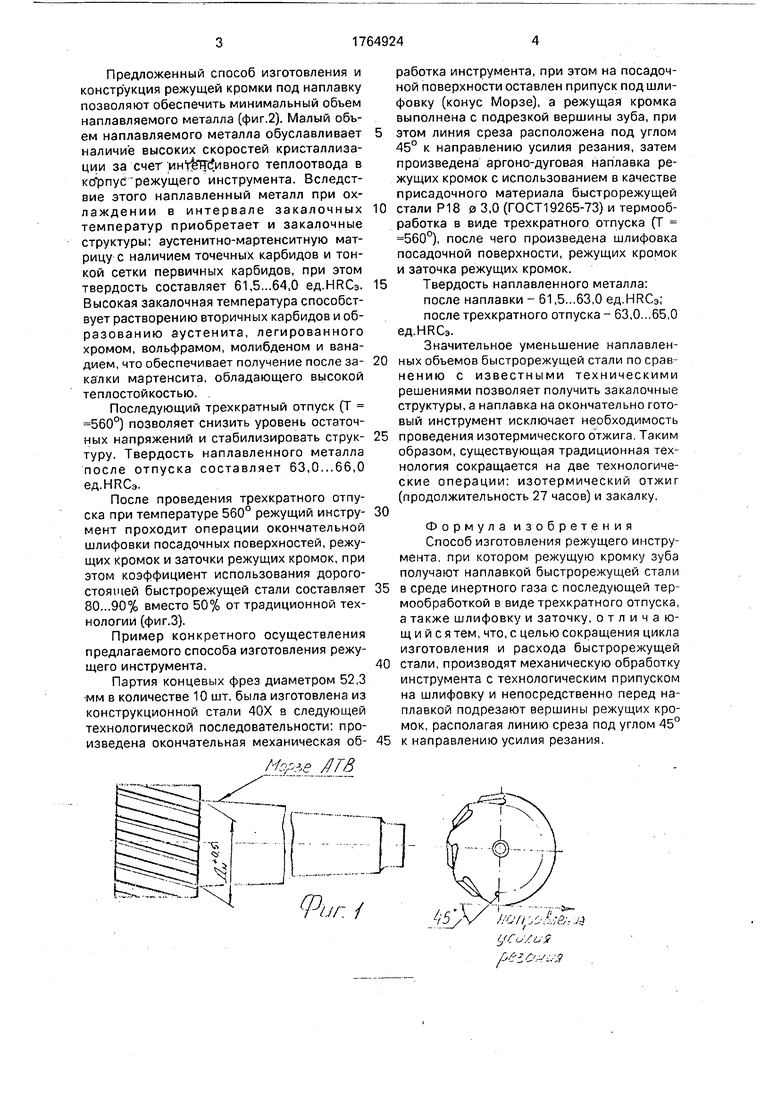

Сущность предлагаемого технического решения, геометрия режущих кромок и инструмента в целом при подрезке, наплавке, окончательной шлифовке и заточке поясняется фиг.1,2,3, где изображены три основные стадии технологического цикла.

Конструкция режущей кромки под наплавку (угол скоса 45° к направлению усилия резания, фиг.1) обеспечивает оптимальные условия формирования наплавляемого металла и эксплуатации режущего инструмента за счет преобладания при резании в наплавленном слое усилия сжатия. Припуск под окончательную шлифовку предусмотрен на посадочных поверхностях (конус Морзе).

4

О N О

кэ

-N

Предложенный способ изготовления и конструкция режущей кромки под наплавку позволяют обеспечить минимальный объем наплавляемого металла (фиг.2). Малый объем наплавляемого металла обуславливает наличие высоких скоростей кристаллизации за счет интенсивного теплоотвода в ксГрпус режущего инструмента. Вследствие этого наплавленный металл при охлаждении в интервале закалочных температур приобретает и закалочные структуры: аустенитно-мартенситную матрицу с наличием точечных карбидов и тонкой сетки первичных карбидов, при этом твердость составляет 61,5...64,0 ед.НРСэ. Высокая закалочная температура способствует растворению вторичных карбидов и об- разованию аустенита, легированного хромом, вольфрамом, молибденом и ванадием, что обеспечивает получение после за- калки мартенсита, обладающего высокой теплостойкостью.

Последующий трехкратный отпуск (Т 560°) позволяет снизить уровень остаточных напряжений и стабилизировать струк- туру. Твердость наплавленного металла после отпуска составляет 63,0...66,0 ед.ННСэ.

После проведения трехкратного отпуска при температуре 560° режущий инстру- мент проходит операции окончательной шлифовки посадочных поверхностей, режущих кромок и заточки режущих кромок, при этом коэффициент использования дорогостоящей быстрорежущей стали составляет 80...90% вместо 50% от традиционной технологии (фиг.З).

Пример конкретного осуществления предлагаемого способа изготовления режущего инструмента.

Партия концевых фрез диаметром 52,3 мм в количестве 10 шт. была изготовлена из конструкционной стали 40Х в следующей технологической последовательности: произведена окончательная механическая об-

ш

Риг. /

работка инструмента, при этом на посадочной поверхности оставлен припуск под шлифовку (конус Морзе), а режущая кромка выполнена с подрезкой вершины зуба, при этом линия среза расположена под углом 45° к направлению усилия резания, затем произведена аргоно-дуговая наплавка режущих кромок с использованием в качестве присадочного материала быстрорежущей стали Р18 0 3,0 (ГОСТ 19265-73) и термообработка в виде трехкратного отпуска (Т 560°), после чего произведена шлифовка посадочной поверхности, режущих кромок и заточка режущих кромок.

Твердость наплавленного металла:

после наплавки - 61,5...63,0 ед.ННСэ;

после трехкратного отпуска - 63,0,..65,0 ед.ННСэ.

Значительное уменьшение наплавленных объемов быстрорежущей стали по срав- нению с известными техническими решениями позволяет получить закалочные структуры, а наплавка на окончательно готовый инструмент исключает необходимость проведения изотермического отжига. Таким образом, существующая традиционная технология сокращается на две технологические операции: изотермический отжиг (продолжительность 27 часов) и закалку.

Формула изобретения Способ изготовления режущего инструмента, при котором режущую кромку зуба получают наплавкой быстрорежущей стали в среде инертного газа с последующей термообработкой в виде трехкратного отпуска, а также шлифовку и заточку, отличающийся тем, что, с целью сокращения цикла изготовления и расхода быстрорежущей стали, производят механическую обработку инструмента с технологическим припуском на шлифовку и непосредственно перед наплавкой подрезают вершины режущих кромок, располагая линию среза под углом 45° к направлению усилия резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления изношенного режущего инструмента | 1991 |

|

SU1766640A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2071889C1 |

| Способ изготовления дискового ножа | 2020 |

|

RU2752719C1 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 1996 |

|

RU2098254C1 |

| СПОСОБ КРЕПЛЕНИЯ РЕЖУЩЕЙ ПЛАСТИНЫ К ДЕРЖАВКЕ РЕЗЦА | 2004 |

|

RU2274517C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2113963C1 |

| Способ наплавления твердого слоя на мягкие металлы | 1936 |

|

SU55528A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2627837C1 |

| СПОСОБ НАПЛАВКИ | 1998 |

|

RU2133659C1 |

Использование: изготовление биметаллического режущего инструмента методом наплавки. Сущность изобретения: сначала по ходу технологического процесса производят механическую обработку инструмента из конструкционной стали с технологическим припуском на шлифовку. Затем подрезают вершины режущих кромок, линию среза которых располагают под углом 45° к направлению усилия резания. Режущую кромку зуба наплавляют присадочным материалом из быстрорежущей стали в среде инертного газа. Затем производят термообработку в виде трехкратного отпуска, шлифовку и заточку. 2 ил.

уСи/ьЯ р С - -З

Han/iat/c . ttbiu

:/$.:, о/;/

1

1

9иг2

гРиг 5

| Авторское свидетельство СССР N51668067, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления режущего инструмента | 1974 |

|

SU552156A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-05-28—Подача