Изобретение относится к технологическим процессам в области машиностроения, а именно к изготовлению рабочих органов (лемех, сошник, стрельчатые лапы и др.) для почвообрабатывающих машин-культиваторов.

Известны способы изготовления рабочих органов: авторы Иванов И.С. и другие «Сельскохозяйственные машины», Москва, издательство "Машиностроение", 1970 г.

Стр.21. Лапы почвоуглубителя (стрельчатые лапы) изготавливаются из стали 65Г, режущие кромки подвергаются термообработке НВ 350-500 (HRC 38-51).

Стр.23. Диски ножей изготавливаются из стали 65Г. Кромки подвергаются термообработке НВ 320-430 (HRC 35-45).

Заготовки режутся на нужные размеры, формуются в необходимую форму на необходимый угол гибкой ковкой или штамповкой, делается наплавка на рабочую поверхность износостойкого материала и подвергаются термообработке. Данная технология имеет недостаток - низкая износостойкость рабочих органов в процессе обработки почвы. Стойкость рабочих органов составляет 20 га на рабочий орган.

Предлагаемый способ по изобретению обеспечивает повышение износостойкости и составляет 30 га на рабочий орган, см. заключение Челябинского Агропромышленного университета.

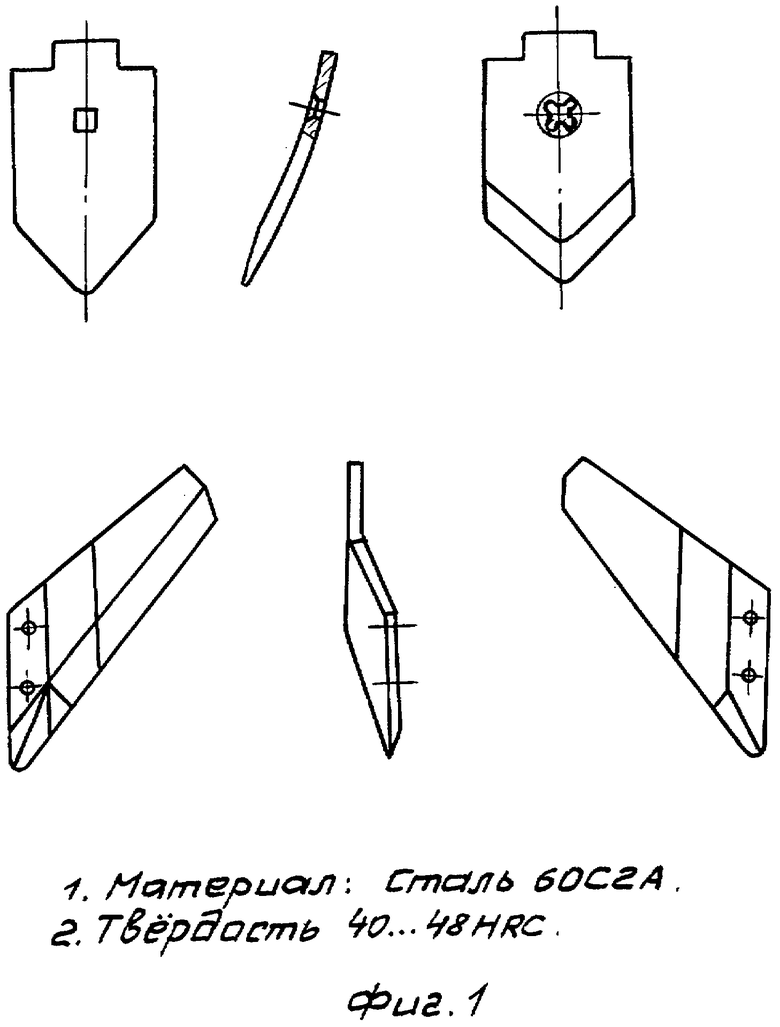

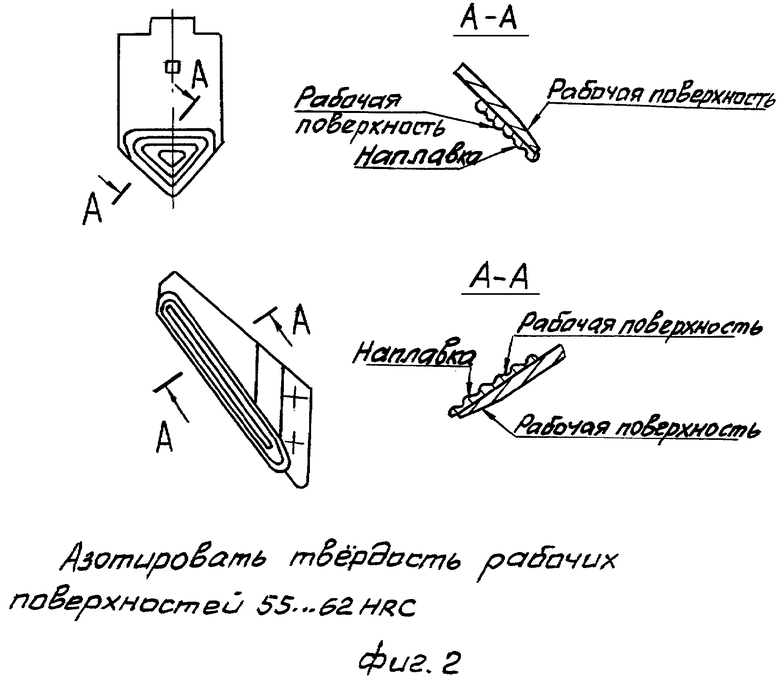

Повышение износостойкости рабочих органов достигается за счет сложной термической обработки в процессе изготовления рабочего органа (фиг.1 и 2): перед наплавкой осуществляют предварительную термообработку рабочего органа на твердость 30-40 HRC, а после наплавки - химическую обработку азотом до получения на рабочей поверхности твердости 55-62 HRC, при этом в качестве материала для изготовления рабочих органов используют сталь 60С2А.

Способ изготовления рабочих органов культиваторов осуществляется по следующему технологическому процессу.

1. Резка заготовок необходимой геометрии.

2. Форма заготовки в необходимую геометрическую форму гибкой штамповкой, при необходимости механической обработкой.

3. Предварительная термообработка в шахтной электропечи с отпуском на твердость 30-40 HRC для создания оптимальной структуры металла под химико-термическую обработку.

Закалка: детали аккуратно укладываются в спец. корзину и помещаются в печь, температура 840°-870°С, выдержка 1,3 мин на 1 мм сечения;

- по окончании выдержки охлаждение в масле t°=30°-70°C,

- замер твердости для определения более точной температуры отпуска.

Отпуск: электропечь шахтная, температура 450°-500°С, выдержка из расчета 2-3 мин на 1 мм сечения, охлаждение на воздухе;

- пескоструйная очистка;

- контроль ОТК - соблюдение температурного режима по диаграмме, замер твердости 30-40 HRC.

4.Наплавка рабочей кромки:

- поверхность перед наплавкой зачистить до металлического блеска;

- электроды Э-500Т или Э-350Т прокалить в печи при температуре согласно этикетке или ГОСТу на конкретый электрод, наплавка производится электрическим током сварки 180-220 А для электрода ⊘4 мм, 230-270 А для электрода ⊘5 мм, наплавка производится валиками 2,5-3,5 мм высотой с последующим удалением шлака перед нанесением второго слоя.

Наносится не более двух слоев.

После наплавки рабочий орган (деталь) помещается в печь с t=550°-600°C последующим остыванием детали и печи для снятия внутренних напряжений и исключения трещин наплавленного слоя.

5. Химико-термическая обработка:

- Рабочая поверхность, противоположная наплавленному слою, обрабатывается (полируется) с шероховатостью Rα√1,65 (по седьмому классу чистоты), острые кромки притупить радиусом не менее 0,5 мм. Для определения глубины азотированного слоя изготавливается образец. Химико-термическая обработка азотом осуществляется в специальном контейнере, в специальной электропечи с размером рабочего пространства ⊘ 1300 мм и глубиной 690 мм. Азотирование производится при t=480°-500°С и выдерживается в течение 8-10 часов. Насыщение азотом осуществляется в атмосфере диссоциированного аммиака при степени диссоциации 15-35% и избыточном давлении в контейнере 60-120 мм водного столба. Твердость азотированной рабочей поверхности 55-62 HRC.

Контроль ОТК-соблюдение температурного режима по диаграмме, замер твердости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЯЮЩЕГО ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2010 |

|

RU2484937C2 |

| СПОСОБ УПРОЧНЯЮЩЕГО ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТЫХ ЛАП КУЛЬТИВАТОРОВ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2527558C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЖУЩИХ РАБОЧИХ ОРГАНОВ ДЛЯ ОБРАБОТКИ ПОЧВЫ | 2006 |

|

RU2321646C1 |

| Способ упрочнения почвообрабатывающей стрельчатой лапы | 2022 |

|

RU2800422C1 |

| Электрод для износостойкой электродуговой наплавки | 2021 |

|

RU2769682C1 |

| Способ восстановления стрельчатых культиваторных лап | 2023 |

|

RU2814342C1 |

| Способ восстановления стрельчатой культиваторной лапы | 2023 |

|

RU2815383C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТЫХ ЛАП ПРОПАШНЫХ КУЛЬТИВАТОРОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2010 |

|

RU2443523C2 |

Изобретение относится к области машиностроения, а именно к изготовлению почвообрабатывающих машин-культиваторов. Для повышения износостойкости рабочих органов пропашных культиваторов из стали 60С2А после придания рабочему органу соответствующей формы его подвергают предварительной термообработке с твердостью 40-48 HRC, затем на рабочую поверхность наплавляют электродом полоски и проводят химико-термическую обработку азотом с обеспечением твердости 55-62 HRC на рабочей поверхности. Данный способ повышает износостойкость в 1,5 раза. 2 ил.

Способ изготовления рабочих органов культиваторов, включающий резку заготовки, формовку необходимой формы, наплавку на рабочую поверхность износостойкого материала и термообработку, отличающийся тем, что перед наплавкой осуществляют предварительную термообработку рабочего органа на твердость 30-40 HRc, а после наплавки - химико-термическую обработку азотом до получения на рабочей поверхности твердости 55-62 HRc, при этом в качестве материала для изготовления рабочих органов используют сталь 60С2.

| ИВАНОВ И.С | |||

| и др | |||

| Сельскохозяйственные машины.- М.:Машиностроение, 1971, с.21-23 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ НОЖЕЙ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 1992 |

|

RU2031146C1 |

| Плужный лемех | 1983 |

|

SU1133703A1 |

| Способ изготовления стального инструмента | 1984 |

|

SU1199812A1 |

| Способ упрочнения рабочих органов почвообрабатывающих машин | 1983 |

|

SU1220150A2 |

Авторы

Даты

2007-11-10—Публикация

2005-07-11—Подача