Изобретение относится :к способу полимеризации или сополимеризации олефниов в присутствии -катализатора Циглера, нанесен-ногб на носитель.

Известен способ полимеризации олефинов в присутствии катализатора, состояпдего из галоида (переходного металла, например хлорида титана, нанесенного на -носитель - безводный хлорид магния, и металлорга ннческого соединения, содержащего металл I, II или III грунпы лериодичеокой системы.

Недостатком известного апособа является иопользсивание большого количества катал.изатора.

С целью устранения этого недостатка, повышения выхода полимера на весовую единицу .катализатора и улучшения .качаства получаемого полимера предлагается вести процесс в присутствии .катализатора, состояш.его из галоидного соединения титана, -например четыреххлористого титана, или ваиадия, нанесенного па углекислый магний, обработанный предварительно или одновременно с напесением галоида переходного металла эле ктронодОНорным соединением .в жидкой или газообразной форме, представляющим собой алифатическую карбоновую кислоту, например, с 1-12 атомами углерода, ароматическую карбоновую 1КИ слоту, например, с 7-12 атомами углерода, ее сложный алкилавый эфир, простой алифатический или циклический эфи), алифатический или ароматический «его),

спирт, -папример алифатичеакий спирт с 1 - 12 атомами углерода, нитрил, амин, фосфин, алифатический альдегид или амид алифатической .кислоты, и металлорганнческого соединения, нредставляющего собой алюмипнйорганичеокое или алкилцннкавое соединение, например триэтил-, трипропнл-, триизобутилалюминнй, хлористый и бромистый диэтилалюминий, этилат или фенолят диэтилалюминня, этоксихлорнстый и полуторахлористый алюмиПИЙ, диэтил- и дибутилцник.

Кол.ичество галоида переходного металла составляет 0,1-3 ммоль .на 1 г углекислого магния или 0,005-10 г на 1 л полимернзационного растворителя.

Количество металлоргапического соединения равно 0,01-50 млюль «а 1 л .нолнмернзапио)ного растворителя.

Не менее 80 вес. % угле.кислого магння имеют средний .диаметр частиц 0,05-70 мк

предпочтительно 0,1-30 мк.

Обработку углекислого магния электроцодопорным соединением и нанесение галоида титана или ванадия осуществляют при температуре до 300°С, предпочтительно при 40 - 150°С. Действие донора электродов наблюдается лишь в TOiM случае, (когда галоидное соединение переходного металла химически связано с углекислым магнием, а не просто осаждается на нем. Когда углекислый магний взаи-модействует с четыреххлористым титаном, получаемый катализатор имеет чрезвычайно высо-кую полимеризациоииую активность, если мольное отношение хлора 1К титану на носителе выше 4, предпочтительно выше 5. Однако активность катализатора ояеиь низка, если мольное отношение ниже 4. Углекислый магний можно получить ;при напревании гидрата углекислого магния до 100-350°С или три нагревании его в вакуул е. Можно использовать основный углекислый мЯГний. Взаимодействие галоида переходного металла с углекислым магнием и с электронодонорным соеди.неиием осуществляют известными способами. Например, твердые частицы углекислого магния можно обрабатывать донором электронов и галоидным соединением путем взаимодействия смеси донора электронов и галоидного соединения с углекислым .магнием ил.и иутем совместного взаимодействия т.рех комио1нентов. Обычно углекислый магний предварительно обрабатывают доиором электронов, а затем галоидным соединением, желательно в отсутствие жидкого органического растворителя. Для обработ1ки углекислого магния донором электронов можно использовать любой порядок дейст1в.ия, Обеспечиваюш,ий хороший контакт двух .компонентов. Например, жидкий или газообразный донор электронов можно вводить непосредственно в контакт с твердым углекислым магнием или с его твердыми частицами, взвешенными в органической жидкой среде, которая инертна по отношению к катализатору Циглера, например, в гексане, бензоле и керосине. Твердые доноры электронов взаимодейст1Вуют с углекислым магнием после растворения их в органическом растворителе, инертном по отношению к катализатору Циглера, с тем, чтобы доноры находились в жидком состояиии в условиях обработки носителя. Углекислый магний обрабатывают при температуре ниже температуры его разложения, т. е. обычно в пределах от 25 до 300°С. Время обработки, достаточное для обеспечения хорошего контакта между донором электронов и твердыми частицами углекислого магния, обычно больше 5 мин и зависит в некоторой степени от используемого донора и способа контактирования. Обычно время обработки не превышает 5 час. С увеличением количества донора электронов на весовую единицу носителя наблюдается повышение кажущейся плотности полимера, индекса его текучести и выхода на весовую единицу. После достижения оптимальной величины выход полимера на весовую единицу ванадия или титана обычно понижается. Поэтому используемое количество дййора электронов необходимо отрегулировать. Предпочтительное количество донора электронов составляет не менее 0,01 ммоль на 1 г углекислого магния. При использовании менее 0,05 ммоль донора кажущаяся плотность и индекс текучести полимера уменьшаются и, если количество донора менее 0,1 ммоль, иногда происходит нежелательиое уменьшение индекса текучести. Поэтому донор электронов обычно используют в количестве больше 0,1 ммоль. Использование более 5 ммоль донора может привести к значительному повышению выхода полимера на весовую единицу катализатора, но это сопровождается уменьшением выхода полимера на весовую единицу титана или ванадия. Наилучшие результаты получаются, когда донор- электронов используют в количестве от 0,1 до 5 ммоль на 1 г углекислого магния. Частицы углекислого магния после предварительной обработки доиором электронов нагревают вместе с жидким соединением переходного металла или твердые частицы углекислого магния нагревают с предварительно обработанным соединением переходного металла благодаря чему соединение переходного металла наносится на поверхность углекислого магния, образуя с ним химическую связь. Подложка для соединения переходного металла может быть получена общеизвестными способами. Например, предварительно обработанные частицы углекислого магния можно нагреть вместе с соединением переходного металла, находящегося в жидком состоянии при условиях обработки. Обычно проводят нагревание от 10 до 5 час при температуре 25-300°С, предпочтительно при 30-200°С, а лучше всего при 40-150°С. Такая обработка должна проводиться в инертной атмосфере, не содержащей кислорода и воды. Непрореагировавшее соединение переходного металла может быть удалено фильтрованием или декантацией, предпочтительно с последующей промывкой свежим соединением переходного металла. После этого смесь промывают инертным растворителем, нанример гексаном, гептаном и керосином, для удаления соединения переходного металла, не осажденного на подложке. Приготовленный катализатор лучше всего использовать в виде суспензии в инертном растворителе или в виде твердого порошка, полученного при улетучивании промывной жидкости в потоке сухого инертного газа или при пониженном давлении. Можно использовать подобные способы, когда катализатор на подложке готовят другим сиособом. Если донором электронов является соединение, содержащее не менее одной свободной гидроксильной группы, например спирт или карбоновая кислота, то угле5ла донором электронов, а затем соединением переходного металла. Донор электронов находится в жидком или газообразном состоянии в условиях обработки (включая те случаи, когда он снособен5 превратиться в жидкое или газообразное состояние в условиях обработки, например, путем растворения). Используемые чаще всего доноры электронов включают алифатические (1-12 атомов углерода) н ароматические10 (7-12 атомов углерода) карбоновые кислоты и насыщенные или ненасыщенные сложные эфиры-спиртов алифатического ряда и вышеуказанных карбоновых кислот (1 - 12 атомов углерода), простые эфиры алифати-15 ческого ряда (2-12 атомов углерода), диклические эфиры (3 или 4 атома углерода), кетоны алифатического ряда (3-13 атомов углерода), альдегиды алифатического ряда (1 -12 атомов углерода), алифатические20 спирты (1-12 атомов углерода), амиды алифатических кислот (1 - 12 атомов углерода), нитрилы алифатического ( атомов углерода) и ароматического (7-12 атомов углерода) ряда, алифатические (-12 атомов25 углерода) и ароматические (6-10 атомов углерода) амины, фосфины алифатического (3-18 атомов углерода) и ароматического (6-21 атомов углерода) ряда, в особенности перечисленные спирты, карбоновые кислоты30 и сложные эфнры. Донорами электронов могут быть уксусная, пропионовая, валериановая, акриловая, бензойная и фталевая кислоты; метиловый и додециловый эфиры муравьиной кислоты, этиловый, бутиловый и вини-35 ловый эфиры уксусной кислоты, метиловый эфир акриловой кислоты, октиловый эфир МОлочной кислоты, этиловый и октиловый эфиры лауриновой кислоты; метиловый и этиловый эфиры бензойной КИСЛОТЕН; октиловый40 эфир / -оксибензойной кислоты и диоктиловый эфир фталевой кислоты; этилбутиновый, гексиловый, аллилбутиловый, изопропиловый и метилундециловый эфир; тетрагидрофуран, диоксан и триоксан; метил-, диэтил-, трибу-45 ТИЛ-, ОКТИЛ-, аллил- и додециламины, пиридин, анилини нафтиламин; ацетон, метилэтил-, метилизобутил-, этилбутил- и дигексилкетоны, ацетофенон; пропионовый и изобутиловый альдегиды; метанол, этанол, изопропа-50 иол, гексанол, 2-этилгексанол, октанол и додеканол; бензиловый и метилбензиловый спирты; ацето-, валеро- и акрилонитрилы; бензои фталонитрилы; ацетамид; триметил-, триэтил- и трифенилфосфины.55 Соединения титана или ванадия должны находиться в жидком состоянии в условиях обработки. Наиболее употребительными являются галоидные соединения четырехвалентыого титана, например четыреххлористый ти-60 тан, которому отдается особое предпочтение, этокситреххлористый титан, диэтокси- и дибутоксидвуххлористый титан, и галоидные ё соединения пятивалентного ванадия, напрймер окситреххлористый ванадий. Металлоорганические соединения включают соединения общих формул КзЛ1, , RAlXo, RjAlR, RA1(OR)X и RsAloXs, в которых R - алкил или арил, X -атом галогена, и цинкоорганические соединения общей формулы , в которой R -алкил, в особенности триэтил-, трипропил- и трибутилалюминий, хлористый и бромистый диэтилалюмнний, этилат и фенолят диэтилалюминия, этоксихлористый этилалюминий и полуторахлористый этилалюминий, диэтил- и дибутилцинк. Предпочтительная концентрация соединения переходного металла на подложке находится в пределах 0,005-10 г на 1 л растворителя, а концентрация металлорганического соединения от 0,01 до 50 .л«лоль. Полимеризацию проводят известным способом в среде, не содержащей заметных количеств кислорода и воды. Можно исгюльзовать инертный растворитель, например гексан, гептан или керосин. Предложенный катализатор добавляют к растворителю, в который затем вводят олефин. Температура полимеризации 20-200°С, лучше 60-180°С. Процесс полимеризации предпочтительно проводят при повышенном давлении, например до 60 кг1см, лучше при 2-60 кг/см. Изменяя условия полимеризации, например температуру и мольное соотношение между компонентами катализатора, можно до некоторой степени регулировать молекулярный вес полимера. Предлагаемый способ, который особенно хорош для полимеризации пропилена и этилена или для их сополимеризации, или же для сополимеризации бутена-1 с этиленом или пропиленом, позволяет получить с высоким выходом целевой продукт, обладающий высокой кажущейся плотностью, вследствие чего выход полимера на объемную единицу растворителя более высок, что облегчает выпуск полимера и его транспортирование, Пример 1. Безводный углекислый магний (средний размер частиц 10 мк, удельная поверхность 33 ) сушат I час при 150С и затем 10 г его суспендируют в 50 мл очищепного гексана. После добавления. 5 млголь н-октанола смесь перемешивают 30 мин при 50°С и в вакууме удаляют гексан. Прибавив 150 Л1л четыреххлористого титана, всю систему нагревают до 130°С и выдерживают при этой тел пературе и перемешивании 40 мин. Когда система еще находится в нагретом состоянии, твердую фазу отфильтровывают, промывают очищенным гексаном до исчезповения следов хлора в фильтрате, сушат и аналнзируют. Анализ показывает, что на I г носителя панесено 16 мг титана и 126 мг хлора, т. е. мольное отношение хлора к титану на носителе равно П. Ниже этот компонент будет назван компонентом Л.

добавляют 3 ммоль триэтилалюмииия и 150 мг компонента А. Всю снстему нагревают до 90°С, вводят водород (3,5 кг/см) и непрерывно добавляют этилен, в результате чего общее давление достигает 7 кз/с.иа. Полимеризация длится 2 час, после чего растворитель отделяют и без дезактивирования катализатора метанолом продукт немедленно сушат. Получают 270 г белого нолиэтилена, удельный насыпной вес 0,31, индекс текучести 7.

Пример ы 2-6. В катализаторном компоненте В, приготовленном как и компонент А, но без использования м-октанола, каждый грамм носителя содержит 6 мг титана и 97 мг хлора.

Полимеризацию этилена проводят, как в примере 1, иснользуя различные катализаторы.

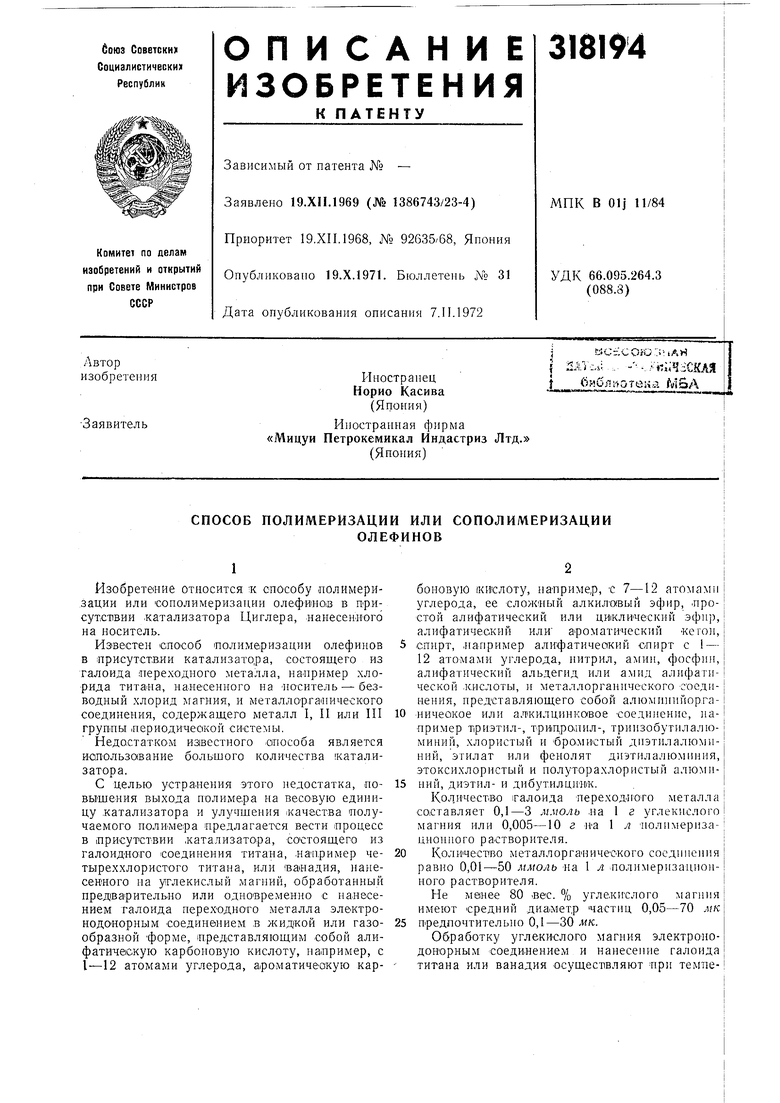

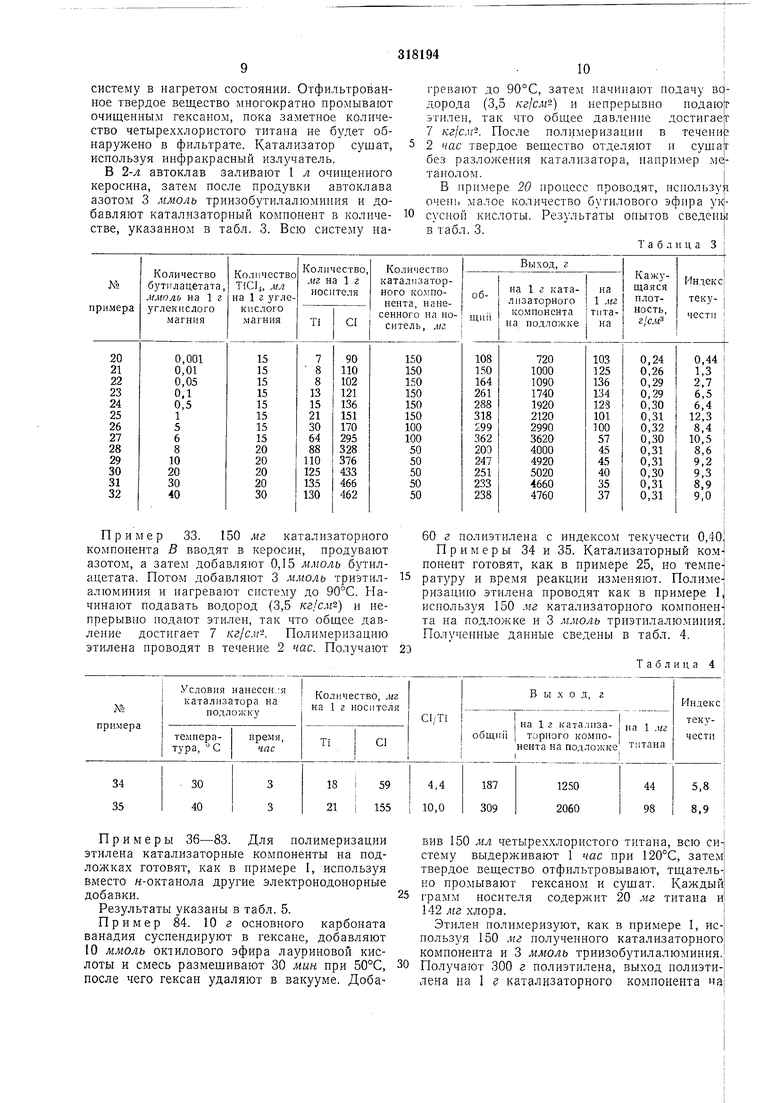

Результаты представлены в табл. 1, где в примерах 4-6 мольное соотношение между компонентами, как в нримере 1.

Таблица 1

Углекислый магний в качестве носителя не используется. Без предварительного нанесения катализатора на подложку-носитель. В присутствии носителя и н-октанола.

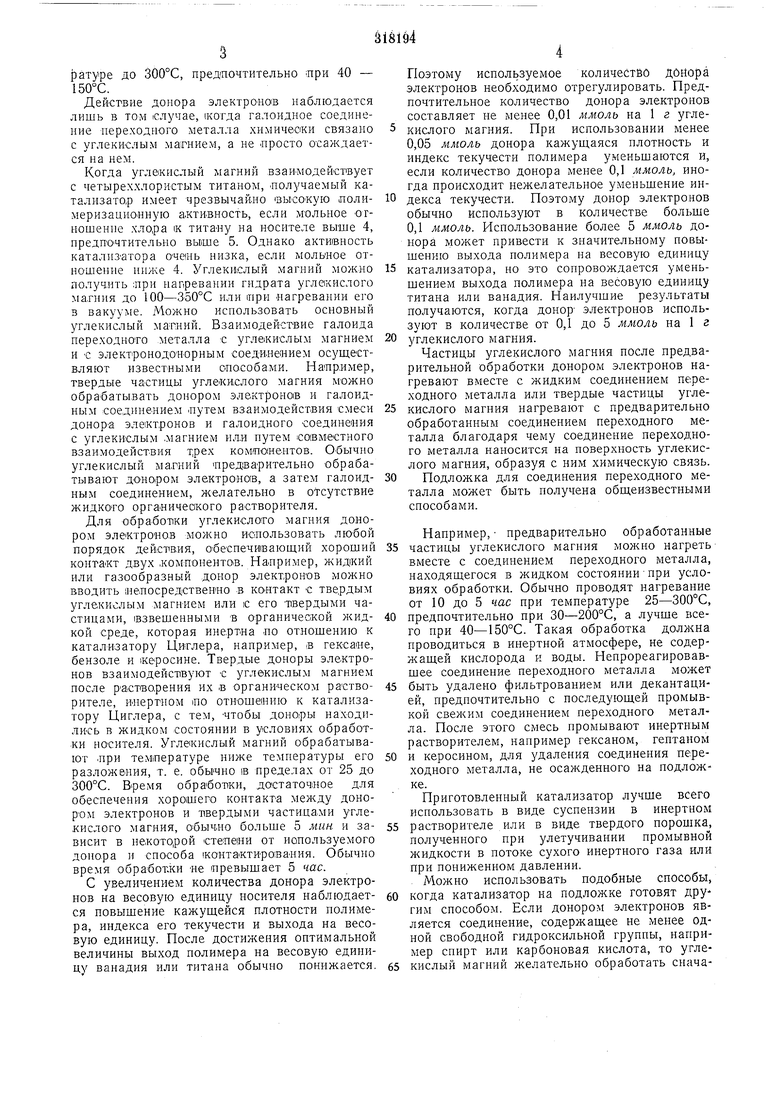

Примеры 7-19. Катализаторный компонент на подложке готовят таким же образом, как в примере 1, используя различные количества н-октанола и четыреххлористого титана (см. табл. 2). Этилен полимеризуют так же,

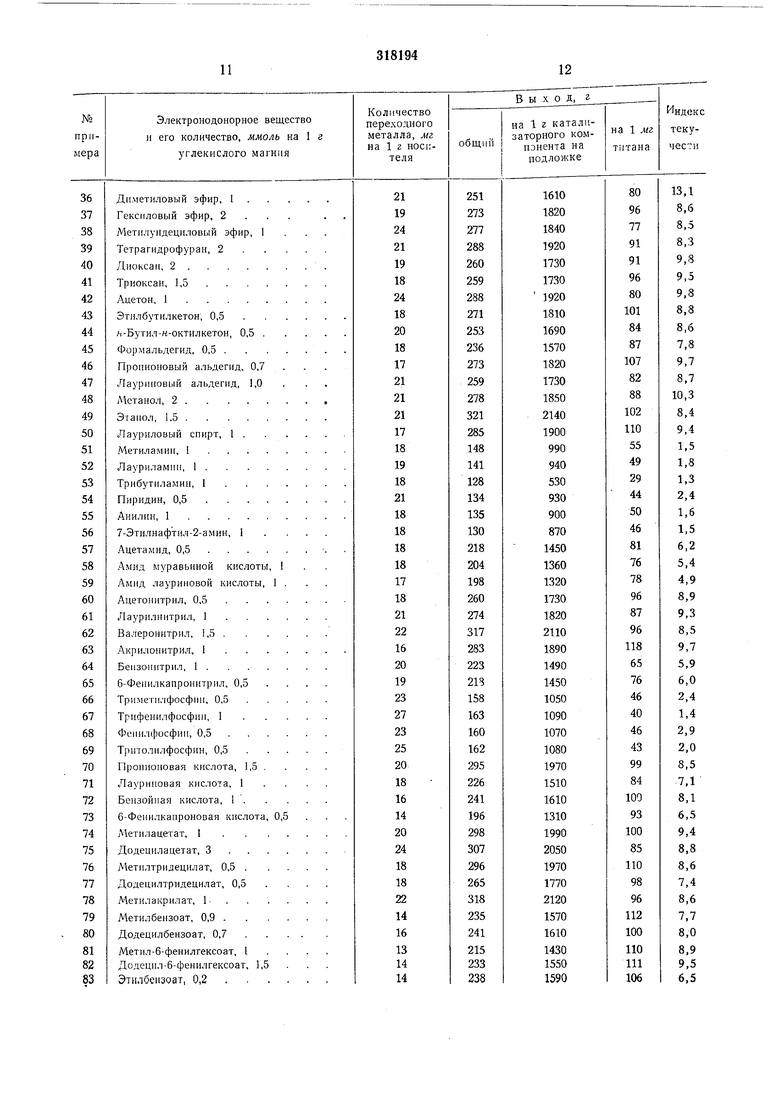

Примеры 20-32. Безводный углекислый магний (средний размер частиц 15 мк; удельная поверхность 37 ) сушат 1 час при 150°С, готовят суспензию в очищенном гексане (5 мл на 1 г углекислого магния), добавляют бутилацетат в количестве, указанном в

как в нримере 1, используя различные количества катализатора на подложке. В примере 7 берут малое количество н-октанола. Результаты представлены в табл. 2.

Таблица 2

табл. 3. Смесь перемешивают 30 мин нри 50°С. Гексан удаляют в вакууме, затем нриба)зляют столько четыреххлористого титана, сколько указано в табл. 3. Всю систему размешивают 1 час при 110°С, твердое вещество отфильтровывают, одновременно поддерживая.

систему в нагретом состоянии. Отфильтрованное твердое вещество многократно промывают очищенным гексаном, пока заметное количество четыреххлористого титана не будет обнаружено в фильтрате. Катализатор сушат, используя инфракрасный излучатель.

В 2-л автоклав заливают 1 л очищенного керосина, затем после продувки автоклава азотом 3 ммоль триизобутилалюминия и добавляют катализаторный компонент в количестве, указанном в табл. 3. Всю систему наПример 33. 150 мг катализаторного компонента В вводят в керосин, продувают азотом, а затем добавляют 0,15 ммоль бутилацетата. Потом добавляют 3 млюль триэтилалюминия и нагревают систему до 90°С. Начинают подавать водород (3,5 /сг/слга) и непрерывно подают этилен, так что общее давление достигает 7 кг/см. Полимеризацию этилена проводят в течение 2 час. Получают

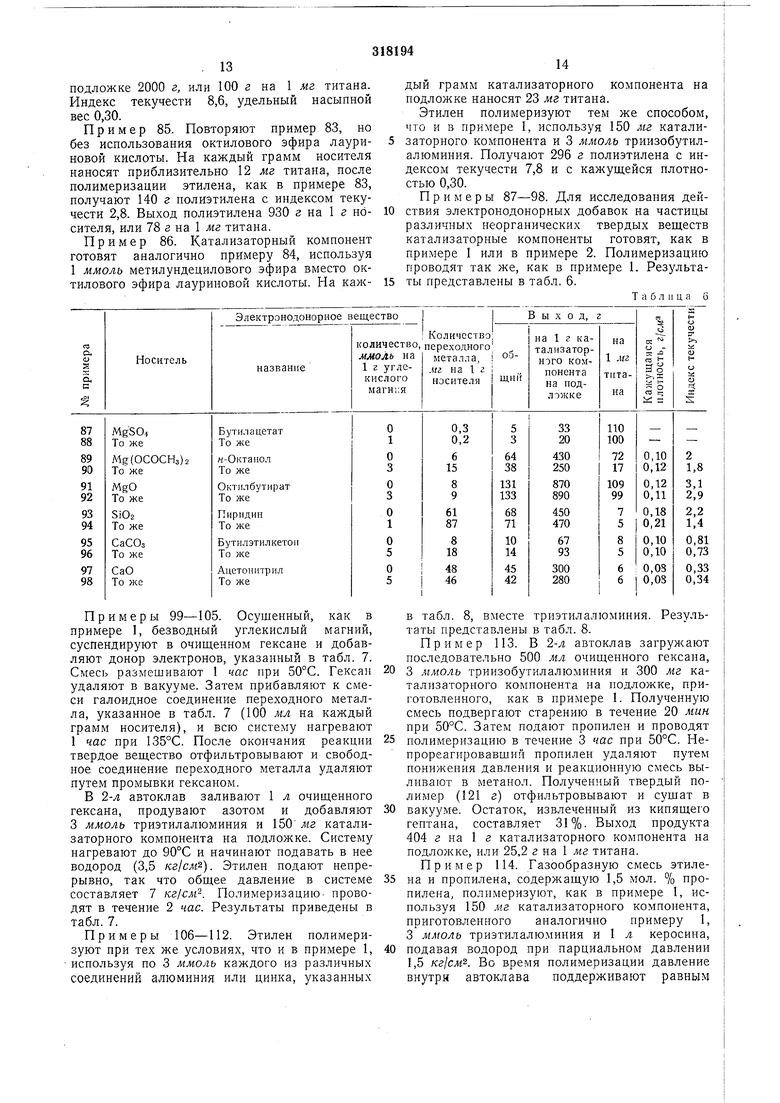

Примеры 36-83. Для полимеризации этилена катализаторные компоненты на подложках готовят, как в примере 1, используя вместо н-октанола другие электронодонорные добавки.

Результаты указаны в табл. 5.

Пример 84. 10 г основного карбоната ванадия суспендируют в гексане, добавляют 10 ммоль октилового эфира лауриновой кислоты и смесь размещивают 30 мин нри 50°С, после чего гексан удаляют в вакууме. Доба10

гревают до 90°С, затем начинают подачу вс|дорода (3,5 кг1см } и непрерывно нодаюг этилен, так что общее давление достигаег 7 KajCM. После полимеризации в течение 2 час твердое вещество отделяют и cymalr без разложения катализатора, например мф танолом.

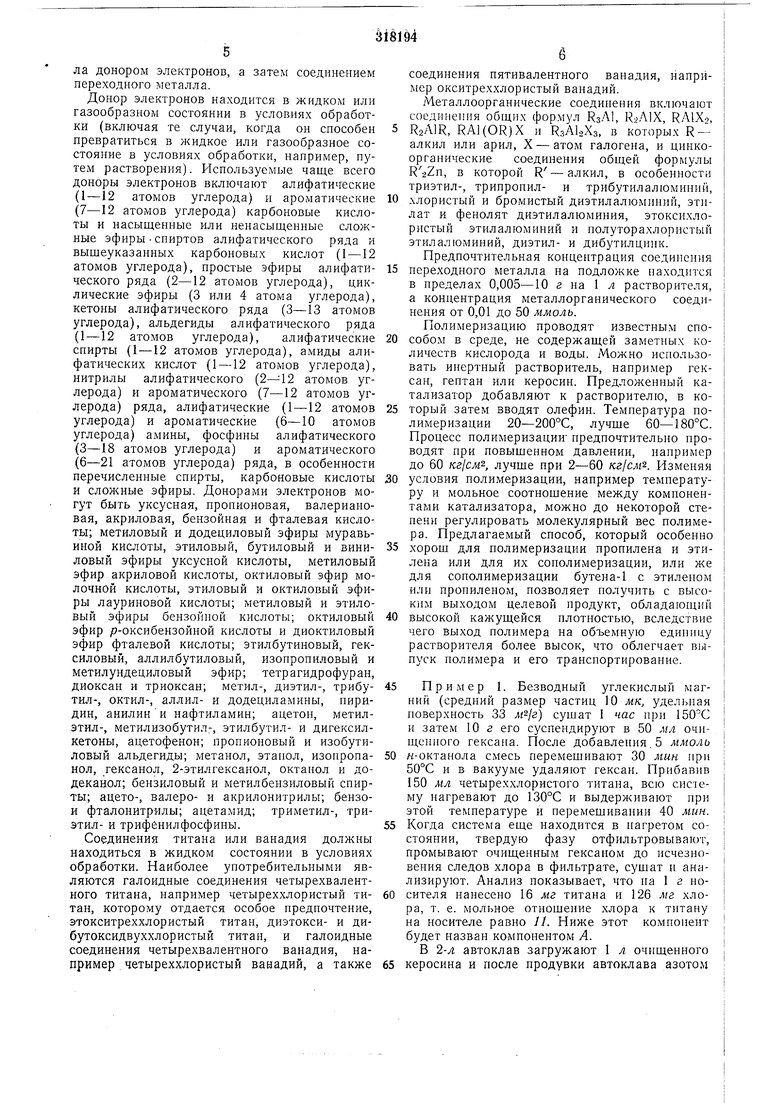

В примере 20 процесс проводят, использу: очень малое количество бутилового эфира уксусной кислоты. Результаты опытов сведен в табл. 3.

Таблица 3

60 г полиэтилена с индексом текучести 0,40J

Примеры 34 и 35. Катализаторный ком-

понент готовят, как в примере 25, но темпе

ратуру и время реакции изменяют. Полиме

ризацию этилена проводят как в примере Ij

используя 150 мг катализаторного компонент

та на подложке и 3 ммоль триэтилалюминия

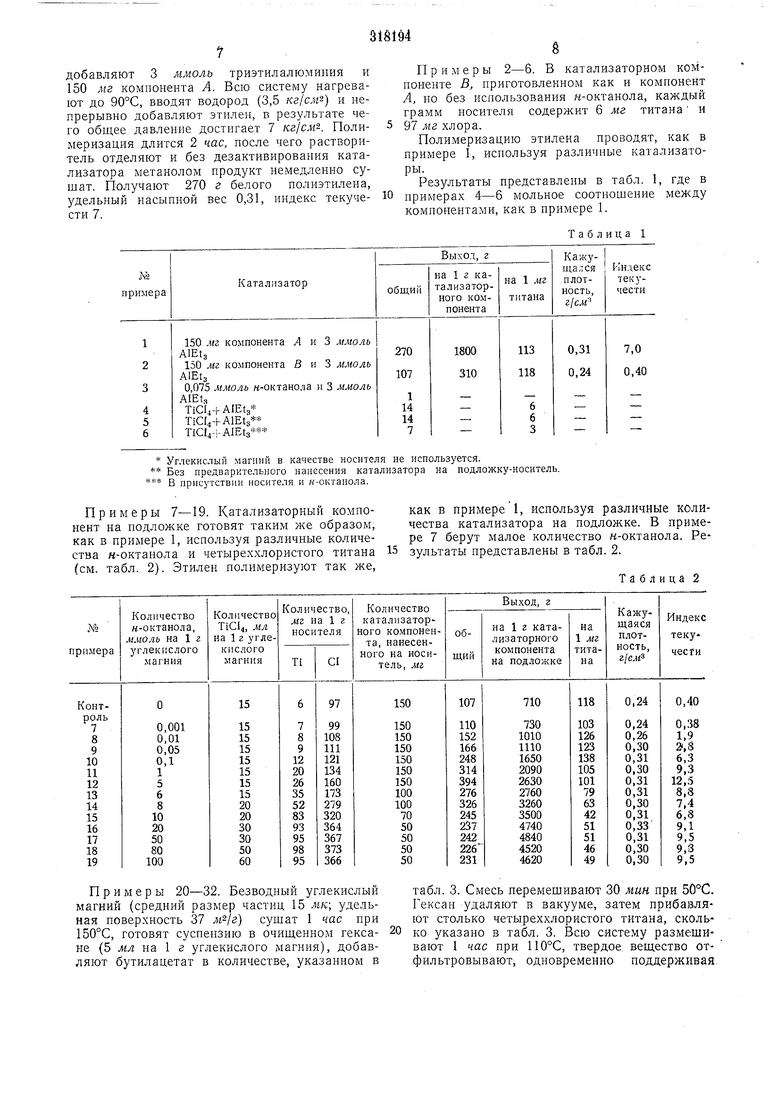

Полученные данные сведены в табл. 4.

20

Таблица 4

вив 150 мл четыреххлористого титана, всю CH-j стему выдерживают 1 час при 120°С, затем| твердое вещество отфильтровывают, тщательно промывают гексаном и сушат. Каждый грамм носителя содержит 20 мг титана и| 142 мг хлора.

Этилен полимеризуют, как в примере 1, используя 150 Ate полученного катализаторного компонента и 3 ммоль триизобутилалюминия. Получают 300 г полиэтилена, выход полиэтилена на 1 г катализаторного компонента на

11

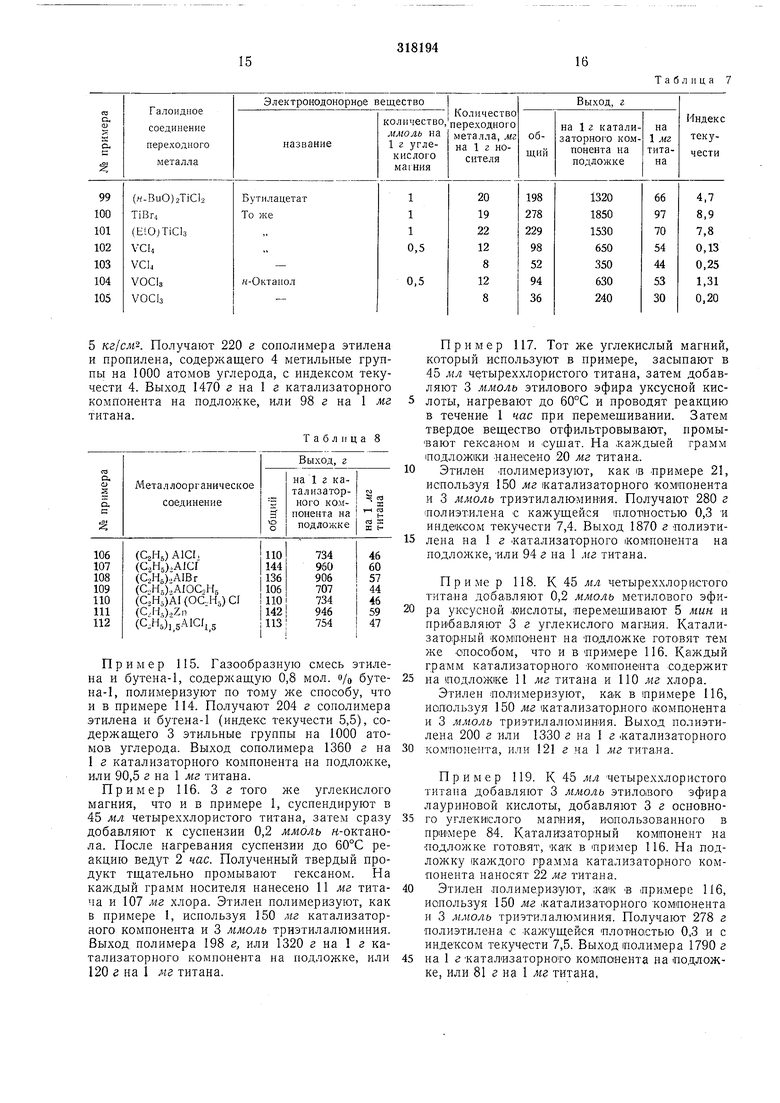

12 подложке 2000 г, или 100 г на мг титана. Индекс текучести 8,6, удельный насыпной вес 0,30. Пример 85. Повторяют пример 83, но без использования октилового эфира лауриновой кислоты. На каждый грамм носителя наносят приблизительно 12 мг титана, после полимеризации этилена, как в примере 83, получают 140 г полиэтилена с индексом текучести 2,8. Выход полиэтилена 930 г на 1 г носителя, или 78 г на 1 мг титана. Пример 86. Катализаторный компонент готовят аналогично примеру 84, используя 1 ммоль метилундецилового эфира вместо октилового эфира лауриновой кислоты. На кажПримеры 99-105. Осушенный, как в примере 1, безводный углекислый магний, суспендируют в очищенном гексане и добавляют донор электронов, указанный в табл. 7. Смесь размешивают 1 час при 50°С. Гексан удаляют в вакууме. Затем прибавляют к смеси галоидное соединение переходного металла, указанное в табл. 7 (100 мл на каждый грамм носителя), и всю систему нагревают 1 час при 135°С. После окончания реакции твердое вещество отфильтровывают и свободное соединение переходного металла удаляют путем промывки гексаном.

В 2-л автоклав заливают 1 л очищенного гексана, продувают азотом и добавляют 3 ммоль триэтилалюминия и 150 мг катализаторного компонента на подложке. Систему нагревают до 90°С и начинают подавать в нее водород (3,5 к;г/сж2). Этилен подают непрерывно, так что общее давление в системе составляет 7 кг1см-. Полимеризацию- проводят в течение 2 час. Результаты приведены в табл. 7.

Примеры 106-112. Этилен полимеризуют при тех же условиях, что и в примере 1, используя по 3 ммоль каждого из различных соединений алюминия или цинка, указанных

в табл. 8, вместе триэтилалюминия. Результаты представлены в табл. 8.

Пример 113. В 2-л автоклав загружают последовательно 500 мл очищенного гексана,

3 ммоль триизобутилалюминия и 300 мг катализаторного компонента на подложке, приготовленного, как в примере 1. Полученную смесь подвергают старению в течение 20 мин при 50°С. Затем подают пропилен и проводят

полимеризацию в течение 3 час при 50°С. Непрореагировавший пропилен удаляют путем понижения давления и реакционную смесь выливают в метанол. Полученный твердый полимер (121 г) отфильтровывают и сушат в

вакуу.ме. Остаток, извлеченный из кипящего

гептана, составляет 31%. Выход продукта

404 г на 1 г катализаторного компонента на

подложке, или 25,2 г на 1 мг титана.

Пример 114. Газообразную смесь этилена и пропилена, содержащую 1,5 мол. % пропилена, полимеризуют, как в примере 1, используя 150 мг катализаторного компонента, приготовленного аналогично примеру 1, 3 ммоль триэтилалюминия и 1 л керосина, дыи грамм катализаторного компонента на подложке наносят 23 мг титана. Этилен полимеризуют тем же способом, что и в примере I, используя 150 мг катализаторного компонента и 3 ммолъ триизобутилалюминия. Получают 296 г полиэтилена с индексом текучести 7,8 и с ках ущейся плотностью 0,30. Примеры 87-98. Для исследования действия электронодонорных добавок на частицы различных неорганических твердых веществ катализаторные компоненты готовят, как в примере 1 или в примере 2. Полимеризацию проводят так же, как в примере 1. Результаты представлены в табл. 6. т а б л II ц а 6

5 кг/см. Получают 220 г сополимера этилена и пропилена, содержащего 4 метильные группы на 1000 атомов углерода, с индексом текучести 4. Выход 1470 г на 1 г катализаторного компонента на подложке, или 98 г на 1 мг титана.

Таблица 8

Пример 115. Газообразную смесь этилена и бутена-1, содержащую 0,8 мол. бутена-1, полимеризуют по тому ж& способу, что и в примере 114. Получают 204 г сополимера этилена и бутена-1 (индекс текучести 5,5), содержащего 3 этильные группы на 1000 атомов углерода. Выход сополимера 1360 г на 1 г катализаторного компонента на подложке, или 90,5 г на 1 мг титана.

Пример 116. 3 г того же углекислого магния, что и в примере 1, суспендируют в 45 мл четыреххлористого титана, затем сразу добавляют к суспензии 0,2 ммоль к-октанола. После нагревания суспензии до 60°С реакцию ведут 2 час. Полученный твердый продукт тщательно промывают гексаном. На каждый грамм носителя нанесено 11 мг титача и 107 Л1г хлора. Этилен полимеризуют, как в примере 1, используя 150 мг катализатораого компонента и 3 ммоль триэтилалюминия. Выход полимера 198 г, или 1320 г на 1 г катализаторного компонента на подложке, или 120 г на 1 мг титана.

Таблица 7

Пример 117. Тот же углекислый магний, который используют в примере, засыпают в 45 мл четыреххлористого титана, затем добавляют 3 ммоль этилового эфира уксусной кислоты, нагревают до 60°С и проводят реакцию в течение 1 час при перемешивании. Затем твердое вещество отфильтровывают, промывают гексаном и сушат. На каждыей грамм подложки «ане-сейо 20 мг титана.

Этилен лолимеризуют, как IB примере 21, используя 150 мг катализаторного KOMinoHeHTa и 3 ммоль триэтилалюмивия. Получают 280 г (Полиэтилена с кажущейся плотностью 0,3 и индексом текучести 7,4. Выход 1870 г лолиэтилена на 1 г «атализаторного 1ком;по;нента на подложке, ИЛИ 94 г на 1 мг титана.

Приме р 118. К 45 мл четыреххлористого титана добавляют 0,2 ммоль метилО|Вого эфира уксусной -кислоты, перемешивают 5 мин и прибавляют 3 г углекислого магния. Катализато р.ный «омтоиент на подложке готовят тем же способом, что и в 116. Каждый грамм катализаторного -компонеита содержит

на 1подлож1ке 11 мг титана и ПО мг хлора.

Этилен Полимеризуют, как в примере 116, иопользуя 150 мг «атализаторлого компонента и 3 ммоль триэтилалюмивия. Выход полиэтилена 200 г или 1330 г на 1 г .катализаторного

компоне«та, или 121 г на 1 мг титана.

Пример 119. К 45 мл четыреххлористого титана добавляют 3 ммоль этилового эфира лауриновой кислоты, добавляют 3 г основного углекислого мапния, использованного в примере 84. Катализато.рный компонент на подложке готовят, как в пример 116. На подложку каждого грамма катализатор.ного компонента наносят 22 мг титана.

Этилен лолиме.ризуют, ;как в примере 116, иопользуя 150 мг катализаторного комоопента и 3 ммоль триэтилалюминия. Получают 278 г полиэтиле-на с кажущейся плотностью 0,3 и с индексом текучести 7,5. Выход полимера 1790 г Предмет изобретения i. Способ лолимеризации или со-полимеризации олефииов в присутствии катализатора, состоящего из галоида переходного металла, например титана, нанесенного на носитель; представляющий собой соль магния, и металлоорганического соединения, отличающийся тем, что, с целью повышения выхода полимера на весовую единицу катализатора и улучщения качества получаемого полимера, в качестве соли магния используют углекислый магний, обработанный предварительно или одновременно с нанесением галоида переходного металла электронодонорным соединением в жидкой или газообразной форме, представляющим собой алифатическую карбоновую кислоту, например, с 1 - 12 атомами углерода, ароматическую карбоновую кислоту, например, с 7-12 атомами углерода, ее сложный алкиловый эфир, простой алифатический или циклический эфир, алифатический или ароматический кетон, спирт, например насыщенный или ненасыщенный алифатический спирт с 1 -12 атомами углерода, нитрил, амин, фосфин, алифатический альдегид или амид алифатической кислоты. 2. Способ по п. 1, отличающийся тем, что галоид переходного металла используют в количестве 0,1-3 млюль на 1 г углекислого магния или 0,005-10 г на 1 уг полимеризационного растворителя. 3. Способ по пп. 1, 2, отличающийся тем, что металлооргапическое соедннепне используют в количестве 0,01-50 ммоль на 1 л полимеризационного растворителя. 4.Способ по пп. 1-3, отличающийся тем, что используют углекислый магний, не менее 80 вес. % которого имеют средний диаметр частиц 0,05-70 мк, предпочтительно 0,1 - 30 мк. 5.Способ по пп. 1-4, отличающийся тем, что обработку углекислого магния электронодонорной добавкой осуществляют при температуре до 300°С, предпочтительно при 40- 150°С.

Авторы

Даты

1971-01-01—Публикация