Изобретение относится к способу приготовления катализатора для полимеризации олефинов.

Известен способ приготовления катализатора для полимеризации олефинов путем взаимодействия жидкого галоидного производного переходного металла с носителем, в качестве которого используют кислородсодержащее соединение двухвалентного металла, например окись кальция и/или магния, предварительно подвергнутое термообработке, с последующей активацией катализатора металлоорганическим соединением.

С целью получения катализатора с более высокой активностью, предложенный способ приготовления катализатора осуществляют путем обработки дигалогенида магния или кальция, или цинка, или хрома, или марганца, или железа, или кобальта, или никеля, предпочтительно магния или марганца, электронодонорной добавкой в жидкой или газообразной форме, представляющей собой карбоновую кислоту или ее сложный алкиловый эфир, или алифатический, или циклический эфир, или кетон, или спирт, или алифатический альдегид, или галоид алифатической кислоты, или нитрил, или амин, или фосфин, при температуре (-50) -(-J-300°С), предпочтительно 40-150°С, с последующим взаимодействием с галоидным производным переходного металла, например ванадия и титана, при повыщенной температуре и при добавлении металлоорганического соединения.

Предварительно обработанный дигалогенид 5 двухвалентного металла можно осадить органическим осадителем перед взаимодействием его с галоидпроизводным переходного металла. Взаимодействие предварительно обработан0 ного дигалогенида двухвалентного металла с галоиднроизводны.м переходного металла осуществляют при температуре 30-300°С, предпочтительно 70-140°С. Дигалогенид двухвалентного металла нс5 пользуют в виде частиц размеро.м 0,05-70 .:/ предпочтительно 0,1-30 мк.

Предпочтительное количество электронодонорной добавки составляет - 6 .uo.iu па 1 моль днгалогенида двухвалентного металла.

0 Примерами электронодонорных добавок могут служить алифатические карбоновые кислоты, например уксусная, пропноновая, валериановая и акриловая; карбоновые кислоты ароматического ряда, например бензойная,

5 фталевая; сложные эфиры алифатической карбоновой кислоты, например метилформпат, додецилформиат, этилацетат, бутилацетат, винилацетат, метилакрилат, октиллактоат, этиллаурат и октиллаурат; сложные эфиры карбометилбензоат, этилбензоат, октилпараоксибензоат и диоктилфталат; простые эфиры алифатического ряда, например простой этиловый эфир, гексаиовый эфир, аллилбутиловый эфир и метилундециловый эфир; циклические эфиры, например тетрагидрофуран, диоксан и триоксаи; алифатические амины, например метиламин, диэтиламин, трибутиламин, октила.мин и додециламин; ароматические амины, например пиридин, анилин и нафтиламин; кетопы алифатического ряда, например ацетон, метилизобутилкетон, этилбутилкетон и дигексанкетон; кетоны ароматического ряда, например ацетофеион; алифатические альдегиды, например проииональдегид; алифатические спирты, например метанол, этанол, изопропапол, гексапол, 2-этилгексанол, октанол и додеканол; ароматические спирты, например бензиловый и метилбензиловый; алифатические нитрилы, например ацетонитрил, валеропптрил и акрилонитрил, ароматические нитрилы, например бензоиитрил и фталопитрил; амиды алифатической кислоты, например этапамид; и фосфины, например триэтил и трифенилфосфин.

Примерами галогенида переходного металла являются четыреххлористое и четырехбромистое соединения титана, этокситреххлористое, диэтоксидвуххлористое и дибутоксидвуххлористое соединения титана, четыреххлористое соединение ванадия и окситрихлорид ванадия. Предпочтителвно использоватв четыреххлористое соединение титана.

В качестве металлоорганического соединения можно применять алюминийорганические соединения общих формул

RaAl, RaAlX, RAlXa, RaAlOR, RA1(OR)X,

R3A12X3 где R - алкиловая или ариловая группа,

X - атом галогена и диалкилципк, имеюш,ий общую формулу RaZn, в которой R - алкиловая группа.

Примерами этих соединений служат триэтилалюминий, трипропилалюминий, трибутилалюмииий, хлорид диэтилалюмипия, бромид диэтилалюминия, этилат диэтилалюминия, фенолят диэтилалюмииия, этоксихлорид этилалюминия, полуторахлорид этилалюминия, диэтилцинк и дибутилцинк.

Реакцию полимеризации олефинов проводят в условиях почти полного отсутствия кислорода и воды. Пспользуют инертный растворитель, в частности гексан, гептан и керосин. Температура полимеризации от 20 до 200°С, предпочтительно от 60 до 180°С. Полимеризацию желательио проводить при давлении от атмосферного до 100 кг/см, лучше от 2 до 60 /сг/С;И2. При полимеризации этилена в присутствии катализатора, получепного по изобретению, молекулярный вес полимера можно регулировать, меняя условия полимеризации, например температуру полимеризации и молярное соотношение компонентов катализатора. Добавление водорода в систему полимеризации дает возможность получить восковидный полимер.

Пример 1. Промышленный безводный хлорид магния нрокаливают в азоте при ЗООС в течение 6 час, чтобы получить продукт, который, как показывает инфракрасный спектр, не содержит кристаллизационной воды и гидроксильных групп. Продукт, (полученный в количестве 9,5 г) вводят в атмосфере азота

в сусиензию абсолютного метилового спирта (10 ммоль) в безводном гексане и нагревают 30 мин при 50°С, затем сушат при пониженном давлении, чтобы получить хлорид магния состава

MgCU-O, СПзОП

Инфракрасный спектр указывает иа присутствие метанола и отсутствие кристаллизационной воды. Этот продукт, находящийся в

атмосфере азота и во взвешенном состоянии в четыреххлористом соединении титана, перемешивают при 1,5 час, фильтруют в горячем состоянии и промывают очищенным гексаном до отсутствия в промывных водах

хлора. Получают хлористый титан, на носителе (содержание титана 12 мг;г иосителя). Полоса спектра поглощения метанола не присутствует.

Гексан (I л), упомянутый выше катализа1ор (200 мг) и триизобутилалюминий (3 ммоль) при температуре 90°С обрабатывают водородом под давлением 3,5 кг/см- в автоклаве, затем непрерывно свыше 2 час подают этилен при общем давлении 7 кг/см, чтобы получить белый полиэтилен (280 г), объемный вес 0,3; мол. вес 50000; выход 1400 г/г катализатора и 5600 е/льиоль титана).

Сравнительный пример 1. Этилен

полимеризуют так же, как в примере 1, но в качестве катализатора используют продукт, полученный одновременным взаимодействием метанола, содержащего хлорид магния (0,6 г) примера 1, четыреххлористого соединения титана (0,25 млюль) и триизобутилалюминия (3 ммоль. В результате получают полиэтилен (46 г) с мол. вес. 112000. Выход 84г/ммоль титана.

Сравнительный пример 2. Промышленный безводный хлорид магния нагревают при 6 час, затем процесс ведут по примеру 1, чтобы получить продукт, содержащий 0,2 мг титана на 1 г носителя. Полимеризацию этилена ведут 2 час при 90°С, как в

примере 1, в присутствии полученного выше продукта (200 мг) и триизобутилалюминия (3 Л1моль). Получают полиэтилен (5 г, выход 25 г/г катализатора).

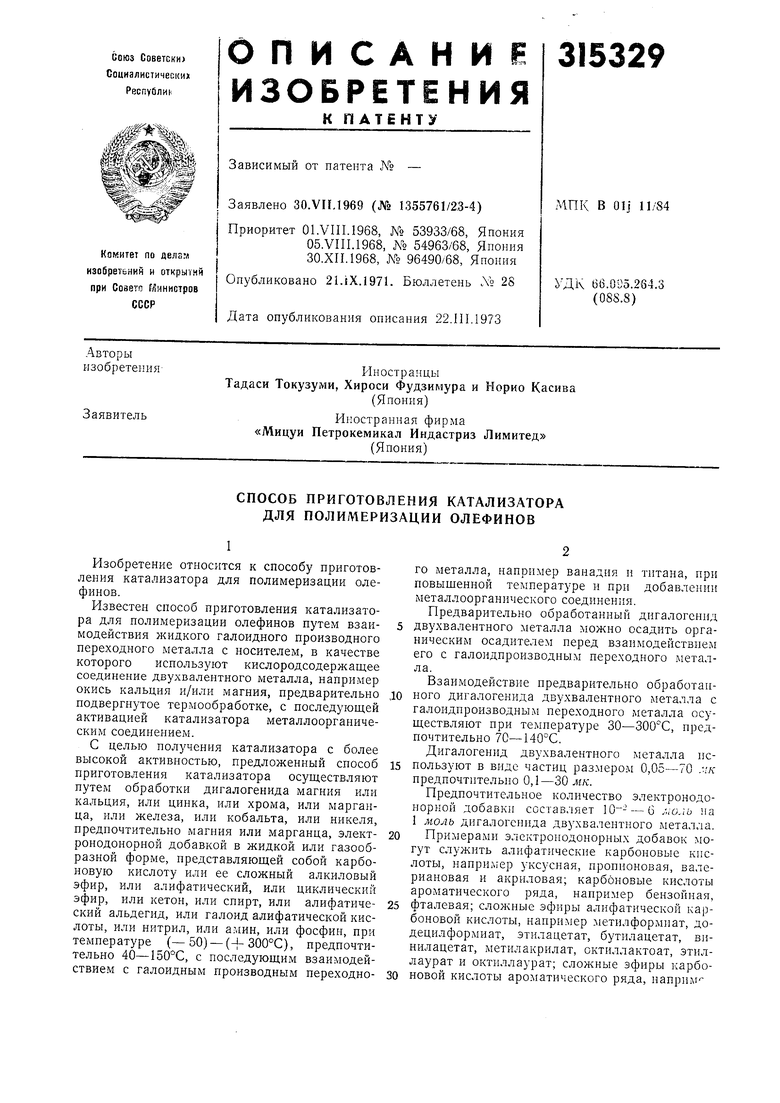

Примеры 2-27 и сравнительный

при м е р 3. Промышленные безводные галоиды магния прокаливают 3 час при 600°С в азоте, затем галоиды магния во взвешенном состоянии в сухом гексане, перемешивают в атмосфере азота, добавляя при этом абсолютчтиоы получить галоиды магния, содержащие спирт. Галоиды магния, находящиеся во взвешенном состоянии в галоидных соединениях различных переходных металлов, перемещивают при 110°С в течение 1,5 час. Суспензию фильтруют в горячем состоянии и промывают

очищенным гексаном до отсутствия в промывных водах галогенидов, затем высущивают. Этилен полимеризуют так же, как в примере 1, используя полученный выше продукт (200 мг) и триизобзтилалюминий (5 млюль. Результаты приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИОЛЕФИНОВ | 1971 |

|

SU318194A1 |

| Способ получения полипропилена | 1975 |

|

SU1168095A3 |

| Способ получения карбоцепных полимеров | 1973 |

|

SU605545A3 |

| Способ приготовления катализатора для полимеризации и сополимеризации олефинов | 1970 |

|

SU477569A3 |

| Способ получения полипропилена | 1976 |

|

SU858571A3 |

| В П Т Б | 1973 |

|

SU364166A1 |

| ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА В ПРИСУТСТВИИ КАТАЛИЗАТОРА | 1991 |

|

RU2076110C1 |

| Способ получения твердого компонента катализатора (со)полимеризации @ -олефинов | 1982 |

|

SU1826972A3 |

| Способ получения полиолефинов | 1974 |

|

SU648108A3 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ И СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ЭТИЛЕНА | 1991 |

|

RU2022971C1 |

Сравнительный пример В скобках; указано количество молекул спирта на 1 г-моль дигалоидного металла.

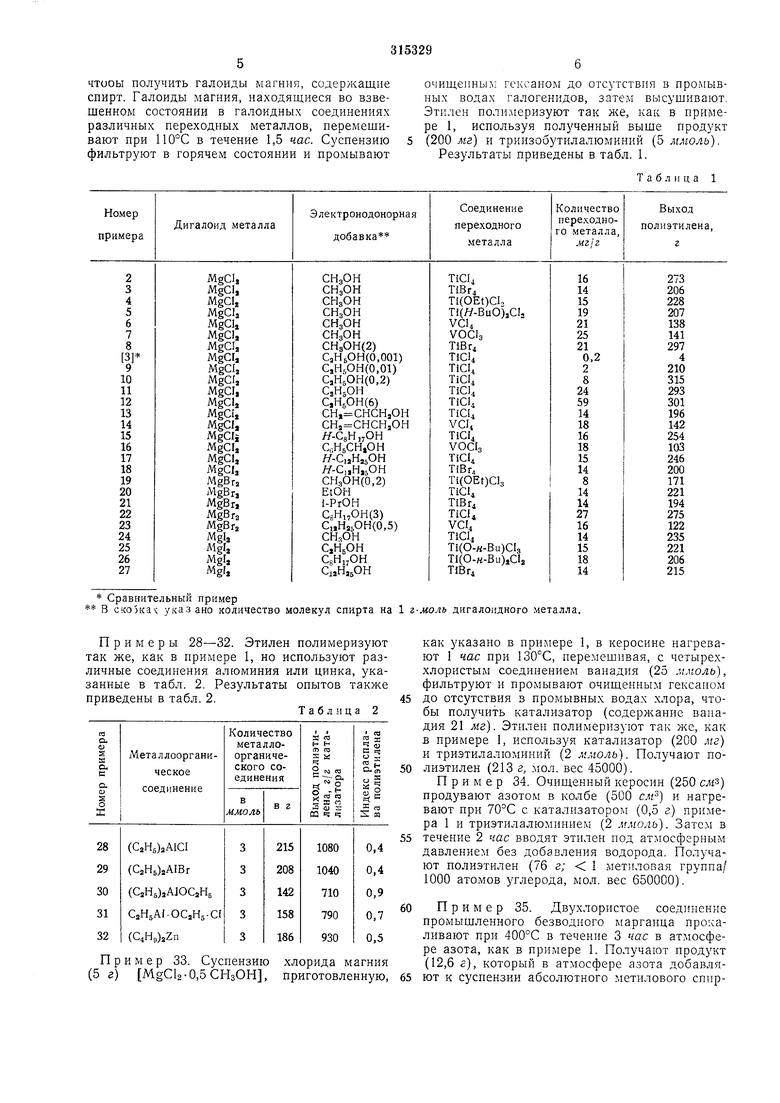

Примеры 28-32. Этилен полимеризуют так же, как в примере 1, но используют различные соединения алюминия или цинка, указанные в табл. 2. Результаты опытов также приведены в табл. 2.

Таблица 2

как указано в примере 1, в керосине нагревают 1 час при 130°С, перемешивая, с четыреххлористым соединением ванадия (25 ммоль, фильтруют и промывают очищенным гексаном

до отсутствия в промывных водах хлора, чтобы получить катализатор (содерл-сание ванадия 21 мг). Этилен полимеризуют так же, как в примере 1, используя катализатор (200 мг) и триэтилалюминий (2 ммоль). Получают полиэтилен (213 г, мол. вес 45000).

Пример 34. Очищенный керосин (250 сигз) продувают азотом в колбе (500 см) и нагревают при 70°С с катализатором (0,5 г) примера 1 и триэтилалюминием (2 ммоль). Затем в

течение 2 час вводят этилен под атмосферным давлением без добавления водорода. Получают полиэтилен (76 г; 1 метиловая группа/ 1000 атомов углерода, мол. вес 650000).

Пример 35. Двухлористое соед1нение промыщленного безводного марганца прокаливают при в течение 3 час в атмосфере азота, как в примере 1. Получают продукт (12,6 с), который в атмосфере азота добавлята (50 ммоль) в безводном гексане, нагревают 30 мин при и сушат при нониженном давлении, чтобы иолучить продукт еостава

MgClj.O.SCHsOH,

который находится во взвешенпом состоянии в четыреххлористом соединении титана. Продукт перемешивают в течение 1,5 час при , фильтруют в горячем состоянии, промывают очин;енным гексапом до отсутствия в про.1ывпых водах хлора и сушат. Получают продукт с содержанием титана 14 ,«г/г иосителя.

Кероспн (1 л), полученный выше продукт (200 мг и тринзобутилалюминий (4 ммоль Сравнительный пример В скобках указано количество молекул спирта на

П р и м е р 65. Очищенный кероеип (250 см тщательно продувают азотом в колбе (500 см-) п нагревают при 70°С в присутствии катализатора (0,5 з) примера 35 и триэтилалю;аппия (2 ммолъ). В течение 2 час под атмосферным давление.м вводят этилен, не добавляя водород. Получают полиэтилен (82 г, объемный вес 0,27, мол. вес 72000; 1 метиловой группы/1000 атомов углерода).

обрабатывают водородом при и давлении 3,5 KzjcM- в автоклаве, затем непрерывно в течение 2 час подают этилен под давлением 7 KZjCM, чтобы получить белый полиэтилен (254 г, индекс расплава 2,6, выход 1270 г/г катализатора и 4380 г-ммоль титана.

П р и м е р ы 36-64 и сравнительные п р п м еры 4 и 5. Галоид безводного марганпа нагревают прп 400°С 3 час в атмосфере азота, суспендируют в гептане и обрабатывают спиртом, как в примере 28. Этилен полимеризуют, как в примере 28, используя полученный выше продукт (200 мг и алкилалюминий или алкилцинк. Результаты опытов приведены в табл. 3.

Таблица 3

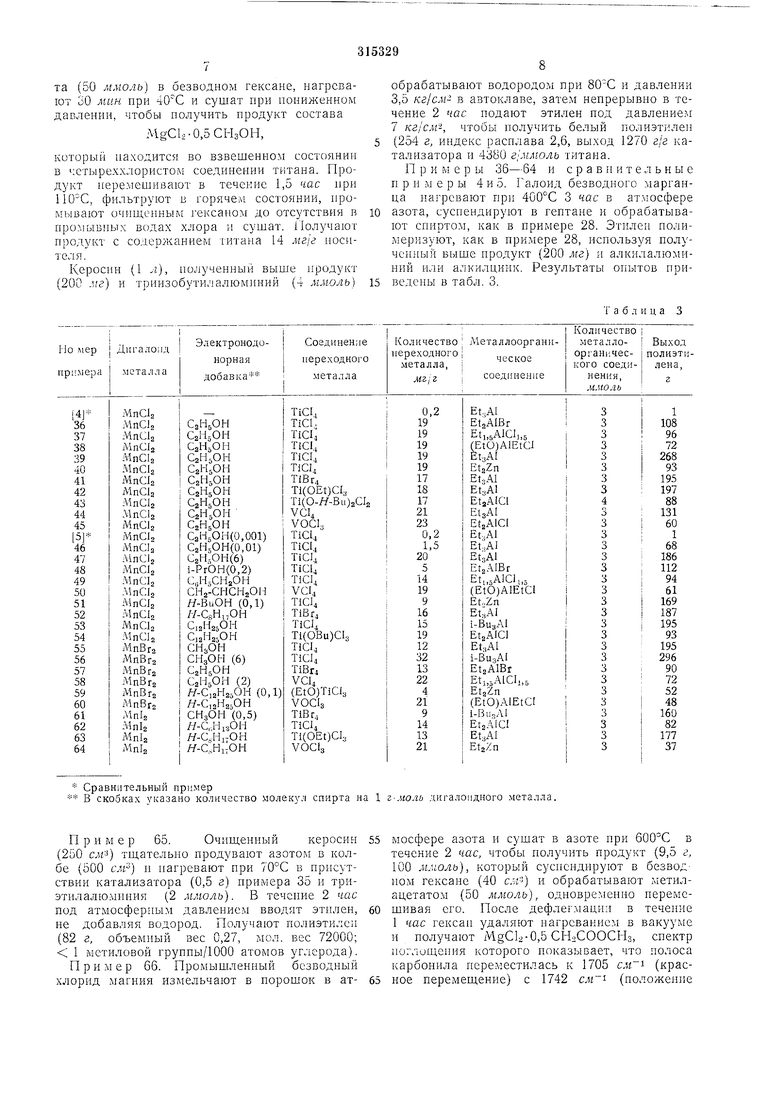

мосфере азота и сушат в азоте при в течение 2 час, чтобы получить продукт (9,5 г, 100 ммоль), который суспендируют в безводном гексане (40 слг) и обрабатывают метилацетатом (50 ммоль), одновременно перемешивая его. После дефлег.мации в течение 1 час гексап удаляют нагреванием в вакууме и получают MgClg-0,5 СНоСООСПз, спектр поглощепия которого показывает, что полоса карбонила переместилась к 1705 см (крас1 г-люль дигаломдного .металла.

полосы поглощения карбонила свободного -метилацетата). Этот продукт (5 г), находящийся во взвешенном состоянии в четыреххлористом соединении титан (40 , нагревают г, течение 1 час при 130°С и фильтруют в горячем состоянии. Фильтрат охлаждают до образования желтых кристаллов четыреххлористого соединения титана и метилацетата, образующих комплекс. Осадок тщательно промывают безводным гексаном и затем сушат, чтобы удалить гексан и получить продукт (содержание титана 18 мг/г), инфракрасный спектр которого показывает отсутствие полос поглощения, присущих метилацетату.

Очищенный керосин (I л, триэтилалюминий (3 ммоль) и полученный продукт {150мг нагревают до 90°С в автоклаве. Затем вводят водород до давления 3,5 кг/см и непрерывно в течение 2 час под давлением 1 кг/см- подают этилен, чтобы получить полиэтилен (278 г, индекс расплава 9, выход 1850 г/г катализатора и 4930 г/ммоль титана; содержание золы 0,11%). Полиэтилен имеет белый цвет даже без дальнейшей обработки, например, спиртом. Когда полиэтилен используют в тех областях, где содержащаяся зола оказывает нежелательное действие, то ее содержание может быть сокращено до 0,005% за счет нагревания суспензии полиэтилена в метиловом спирте в течение 30 мин при 90°С.

Сравнительный пример 6. Хлорид магния (5 г) без реакции с метилацетатом суспендируют в четыреххлористом соединении титана (30 см), нагревают 1 час при 130°С, фильтруют и тщательно промывают очищенным гексаном, чтобы удалить свободное четыреххлористое соединение титана и получить продукт, который не содержит соединений титана. Этилен полимеризуют, как в примере 58, используя полученный выше продукт и триэтилалюминий. Однако полиэтилен получить не удается.

Сравнительные примеры 7-9. Используя четыреххлористое соединение титана и триэтилалюминий, как в примере 66, этилен полимеризуют по примеру 66, но хлорид магния метилацетатом не обрабатывают (сравнительный пример 7). Безводный хлорид магния, четыреххлористое соединение титана и триэтилалюминий (сравнительный пример 8) и метилацетат (0,79 ммоль приводят в контакт.

Ниже приведены результаты опытов:

Г Номер сравнительного

примераВыход полиэтилена, г

4,4

7 8 9 5,2 4,6

Сравнительный пример 10. Хлорид магния (9,5 г), полученный по примеру 66, взвешенный в четыреххлористом соединении титана (80 см, обрабатывают метилацетатом (50 ммоль. Этилен нагревают с полученным выще продуктом (150 мг) .и триэтилалюминием (3 ммоль по примеру 66, при этом получают только 8 г полиэтилена.

Сравнительный пример 11. Хлорид магния (1 г), ползченный по примеру 66, взвешенный Б гексане (5 см , и триэтилалгоминмй (0,2 ммоль пере1 гещивают I час при комнатной температуре и удаляют гексан под вакуумом. Затем добавляют четьтреххлорпстый титан (5 слгз) и смесь нагревают 30 мин при

130°С при одновременном перемешивании, после чего фильтруют для отделения твердой части. Свободный четыреххлористый титан вымывают очищенным гексаном. Далее полимеризуют этилен по примеру 66, используя

полученный продукт (150 кг и триэтилалюминий (3 ммоль. Получают только 23 г полиэтилена, индекс расплава 0,01, выход 150 г/г катализатора и 260 г1ммоль титана.

Сравнительный пример 12. Промышленный гексагидрат хлорида магния (MgCl2-6 СНоО) нагревают в электропечи в кварцевой трубке. Он начинает плавиться примерно при 110°С. Нагревание продолжают, поддерживая температуру в электропечи в

280°С. Выделяют большое количество соляной кислоты и затем получают затвердевшую массу хлорокиси магния, которую нагревают при 280°С в течение 5 час, после чего 1 змельчают в порошок. Порошок (5 г), взвешенный в четыреххлористом титане (40 см, перемешивают 1,5 час при 135°С, фильтруют и удаляют свободный четыреххлористый титан очишенным гексаном. Этилен полимеризуют по примеру 66, используя полученный продукт

(150 Л1г и триэтилалюминий (3 мм-оль). Получают полиэтилен (125 г), мол. вес 60000, выход 830 г/г катализатора и 6640 г ммоль титана. Содержание золы в полученном полиэтилене 0,25%.

Полиэтилен, взвешенный в метиловом спирте, нагревают при 90°С, но содержание золы уменьшается только до 0,13%. Следовательно, при использовании этого носителя оказывается невозможным получить полимер, полкостью пригодный в тех областях применения,

где содержание золы имеет большое значение.

Сравнительный пример 13. Как и

в примере 66, безводный ацетат магния (5 г

подвергают взаимодействию с четыреххлористым соединением титана (40 см . Этилен полимеризуют по примеру 66, используя полученный выще продукт (150 мг и триэтилалюминий (3 ммоль. Получают только 64 г полиэтилена (объемный вес 0,10, выход 430 г/г катализатора).

Пример 67. Безводный хлорид марганца (I моль сушат 2 час при 500С в атмосфере азота, суспендируют в сухом гексане (50 см и затем обрабатывают этилацетатом

(1 моль в течение 1 час. Инфракрасный анализ показывает перемешение в поглощении карбонила благодаря координации этилацетата. Продукт (5 г), взвешенный в н-бутилате четыреххлористого титана (50 см , нагрева11

промывают очищенным гексаном, чтобы удалить свободный н-бутилат четыреххлористого титана и сушат. Инфракрасный анализ показывает отсутствие полосы поглощения этилацетата. Этилен полимеризуют по примеру 66, используя полученный выще продукт (150 мг) и триэтилалюминий (3 ммоль, чтобы получить полиэтилен (225 г, индекс расплава 4).

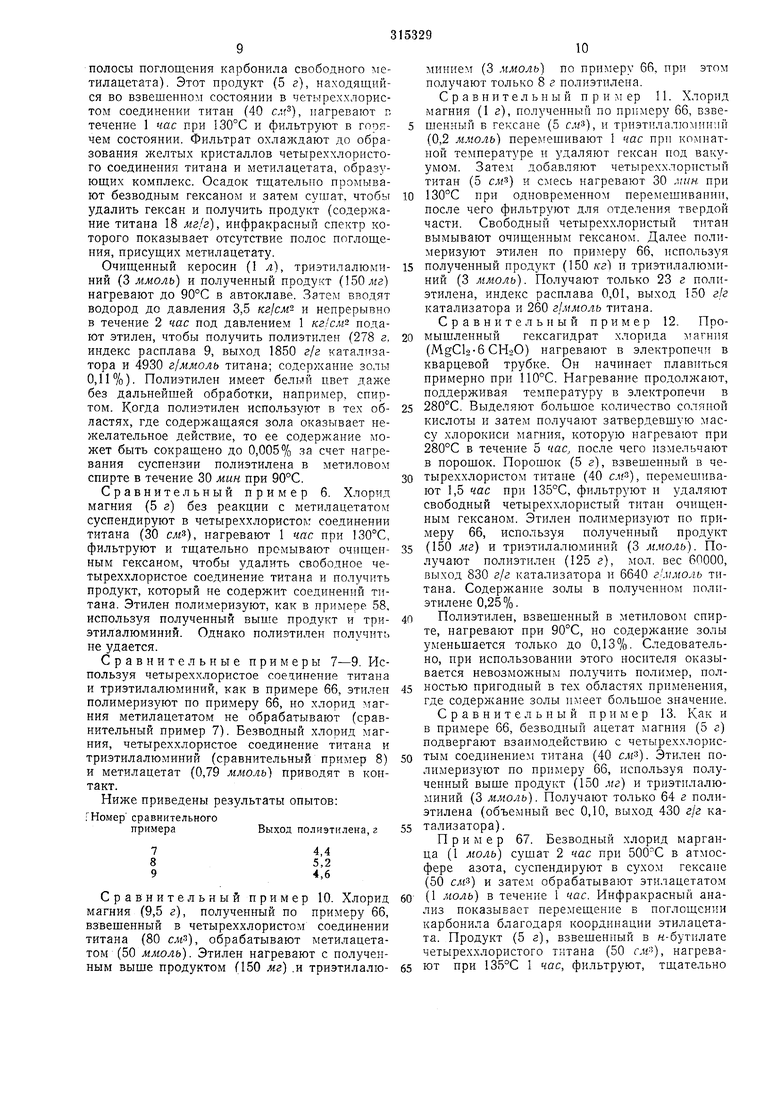

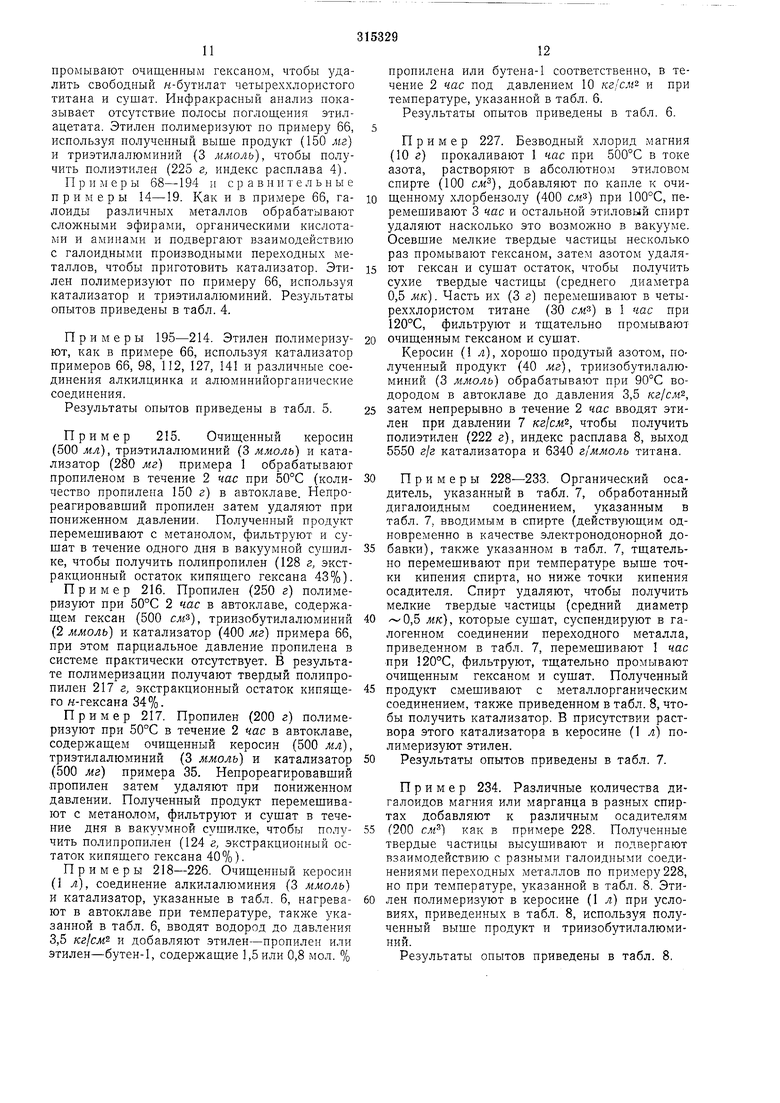

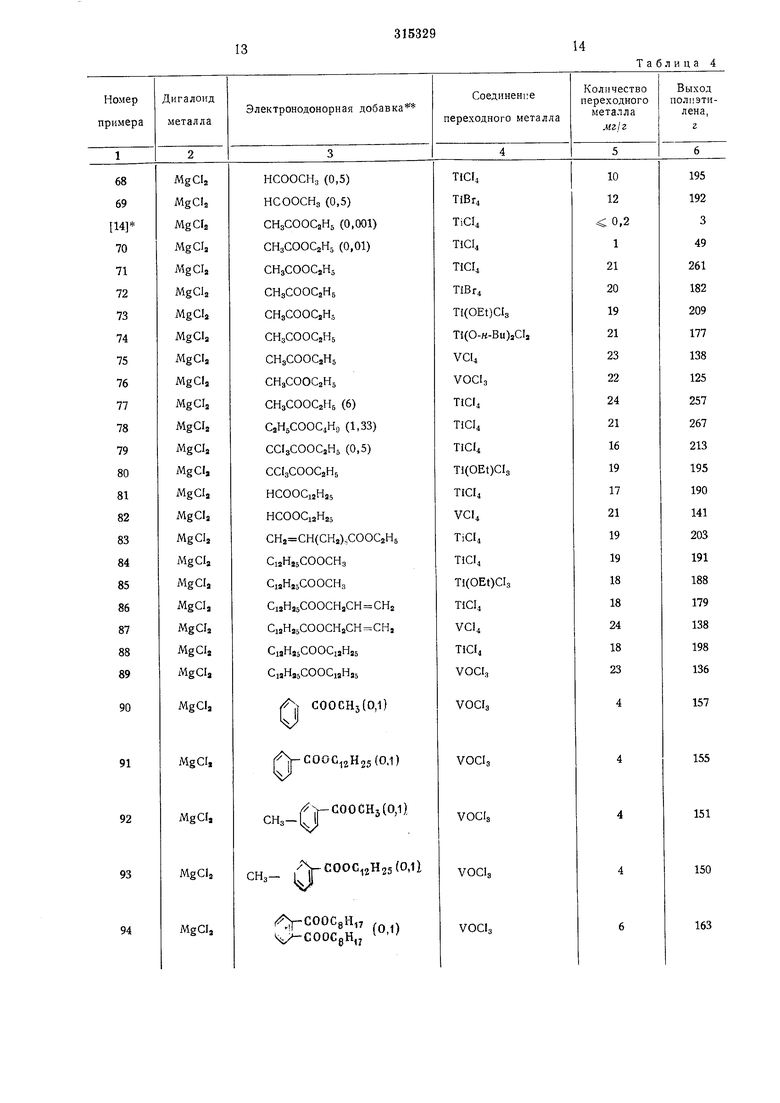

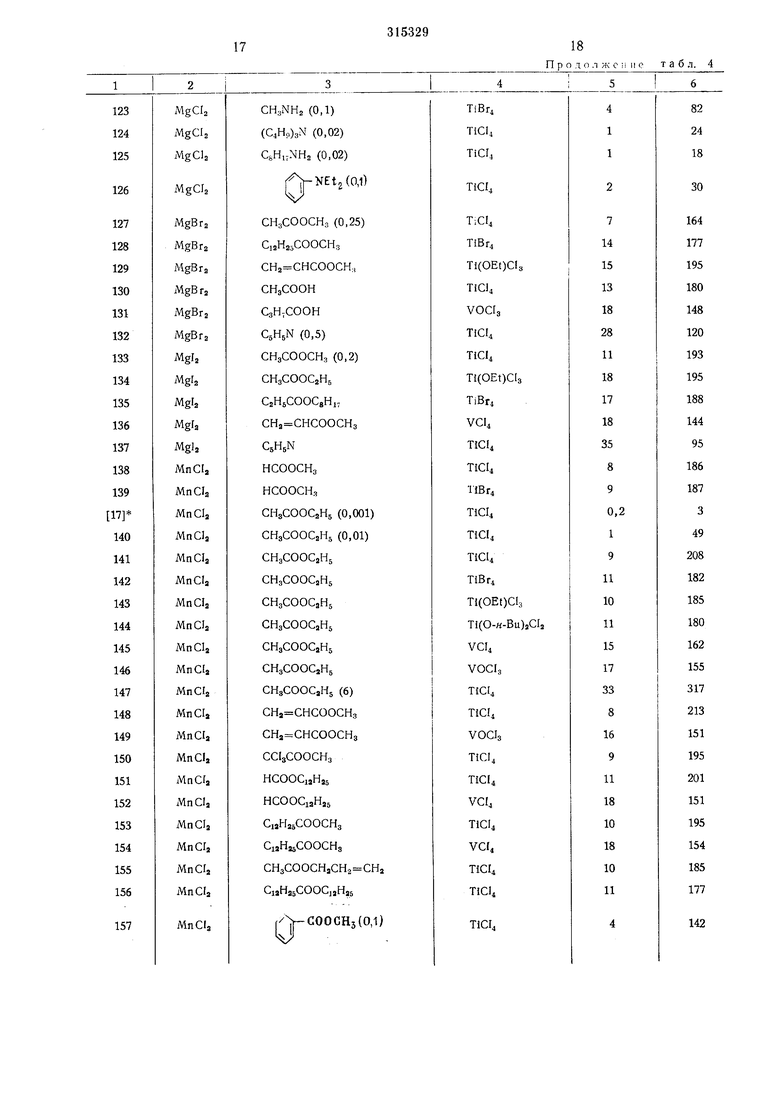

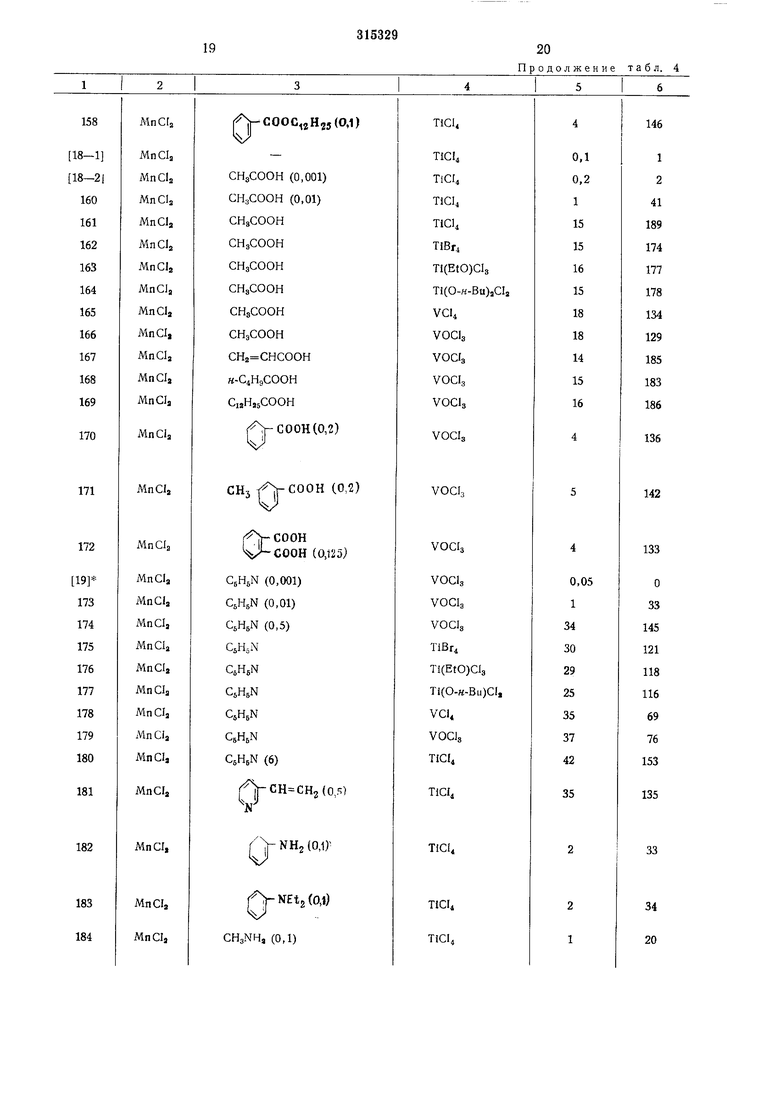

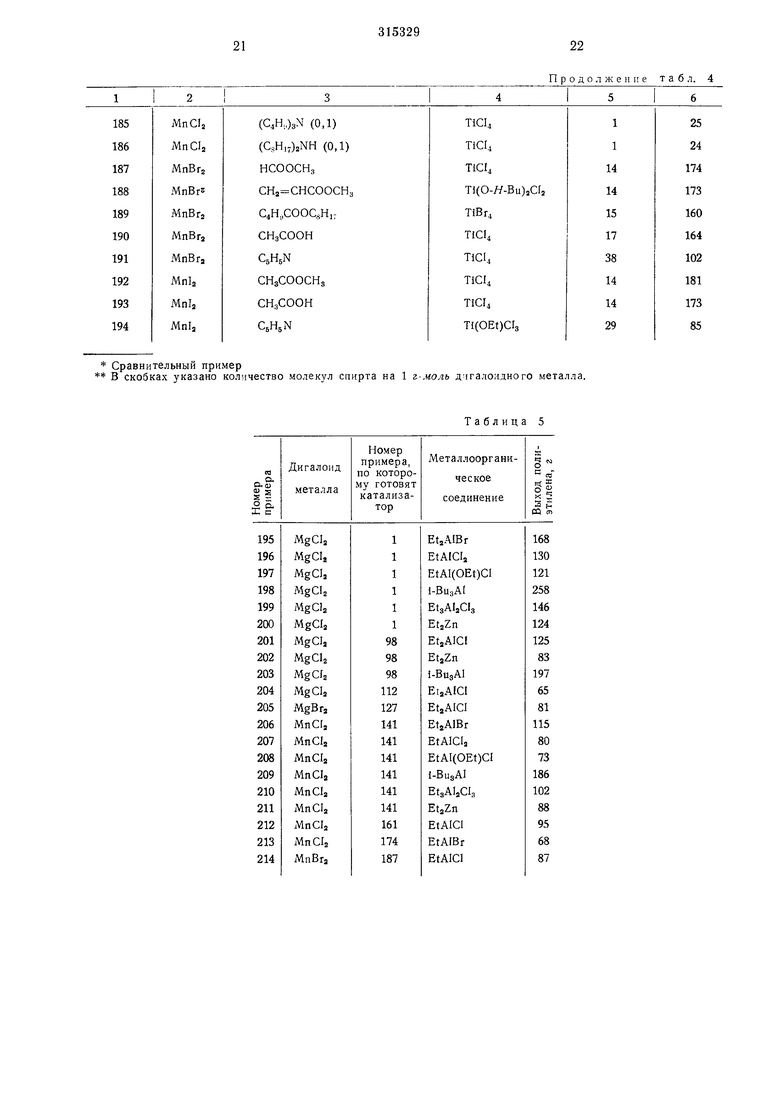

П р и м еры 68- 194 и с р а в н и т е л ь н ы е примеры 14-19. Как и в примере 66, галоиды различных металлов обрабатывают сложными эфирами, органическими кислотами и аминами и подвергают взаимодействию с галоидными производными переходных металлов, чтобы приготовить катализатор. Этилен полимеризуют по примеру 66, используя катализатор и триэтилалюминий. Результаты опытов приведены в табл. 4.

Примеры 195-214. Этилен полимеризуют, как в примере 66, используя катализатор примеров 66, 98, 112, 127, 141 и различные соединения алкилцинка и алюминийорганические соединения.

Результаты опытов приведены в табл. 5.

Пример 215. Очищенный керосин (500 мл), триэтилалюминий (3 ммоль) и катализатор (280 мг) примера 1 обрабатывают пропиленом в течение 2 час при 50°С (количество пропилена 150 г) в автоклаве. Непрореагировави1ий пропилен затем удаляют при пониженном давлении. Полученный продукт перемещивают с метанолом, фильтруют и сушат в течение одного дня в вакуумной сушилке, чтобы получить полипропилен (128 г, экстракционный остаток кипящего гексана 43%).

Пример 216. Пропилен (250 г) полимеризуют при 50°С 2 час в автоклаве, содержащем гексан (500 сл.з), триизобутилалюминий (2 ммоль} и катализатор (400 мг) примера 66, при этом парциальное давление пропилена в системе практически отсутствует. В результате полимеризации получают твердый полипропилен 217 г, экстракционный остаток кипящего н-гексана 34%.

Пример 217. Пропилен (200 г) полимеризуют при 50°С в течение 2 час в автоклаве, содержащем очищенный керосин (500 мл), триэтилалюминий (3 ммоль) и катализатор (500 мг) примера 35. Непрореагировавщий пропилен затем удаляют при пониженном давлении. Полученный продукт перемешивают с метанолом, фильтруют и сушат в течение дня в вакуумной сушилке, чтобы получить полипропилен (124 г, экстракционный остаток кипящего гексана 40%).

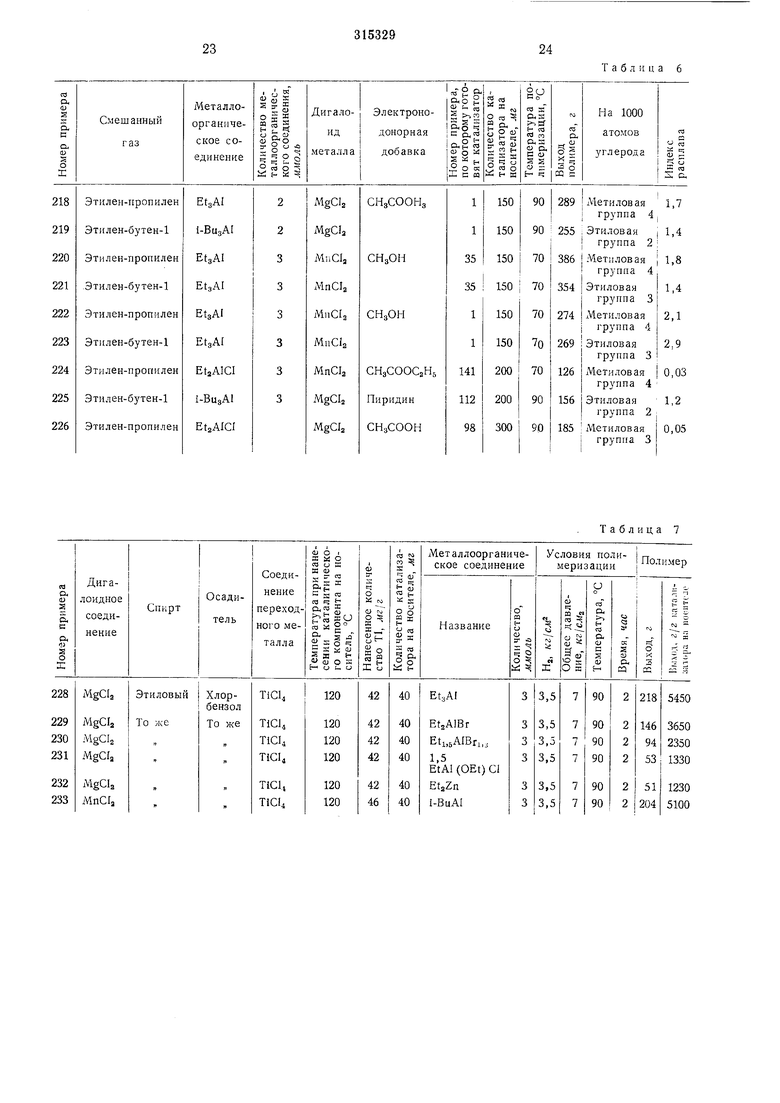

Примеры 218-226. Очищенный керосин (1 л), соединение алкилалюминия (3 ммоль) и катализатор, указанные в табл. 6, нагревают в автоклаве при температуре, также указанной в табл. 6, вводят водород до давления 3,5 кг/см и добавляют этилен-пропилен или этилен-бутен-1, содержащие 1,5 или 0,8 мол. %

12

пропилена или бутена-1 соответственно, в течение 2 час под давлением 10 кг/см и при температуре, указанной в табл. 6.

Результаты опытов приведены в табл. 6.

пример 227. Безводный хлорид магния (10 г) прокаливают 1 час при 500°С в токе азота, растворяют в абсолютном этиловом спирте (100 см), добавляют по капле к очищенному хлорбензолу (400 слгз) при 100°С, перемешивают 3 час и остальной этиловый спирт удаляют насколько это возможно в вакууме. Осевшие мелкие твердые частицы несколько раз промывают гексаном, затем азотом удаляют гексан и сушат остаток, чтобы получить сухие твердые частицы (среднего диаметра 0,5 мк). Часть их (3 г) перемешивают в четыреххлористом титане (30 см) в 1 час при 120°С, фильтруют и тщательно промывают

очищенным гексаном и сушат.

Керосин (1л), хорошо продутый азотом, полученный продукт (40 мг), триизобутилалюминий (3 ммоль) обрабатывают при 90°С водородом в автоклаве до давления 3,5 кг/см,

затем непрерывно в течение 2 час вводят этилен при давлении 7 кг/слг, чтобы получить полиэтилен (222 г), индекс расплава 8, выход 5550 г/г катализатора и 6340 г/ммоль титана.

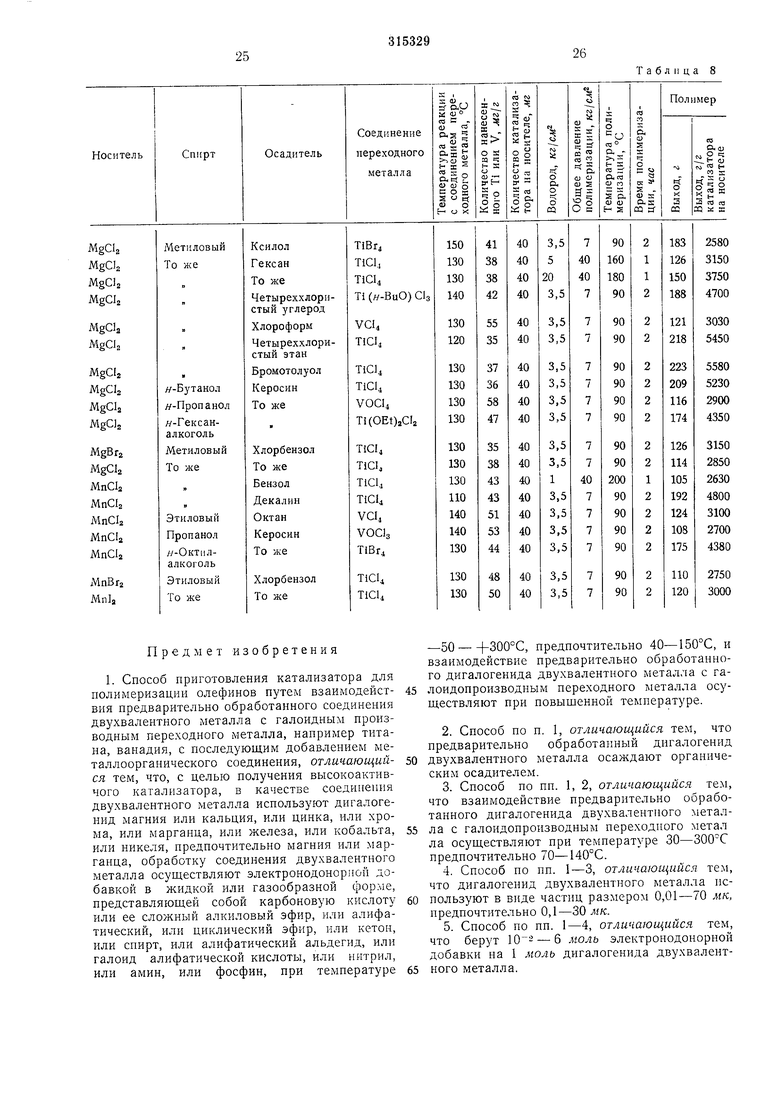

Примеры 228-233. Органический осадитель, указанный в табл. 7, обработанный дигалоидным соединением, указанным в табл. 7. вводимым в спирте (действующим одновременно в качестве электронодонорной добавки), также указанном в табл. 7, тщательно перемещивают при температуре выше точки кипения спирта, но ниже точки кипения осадителя. Спирт удаляют, чтобы получить мелкие твердые частицы (средний диаметр

0,5 мк), которые сушат, суспендируют в галогенном соединении переходного металла, приведенном в табл. 7, перемешивают 1 час при 120°С, фильтруют, тщательно промывают очищенным гексаном и сущат. Полученный

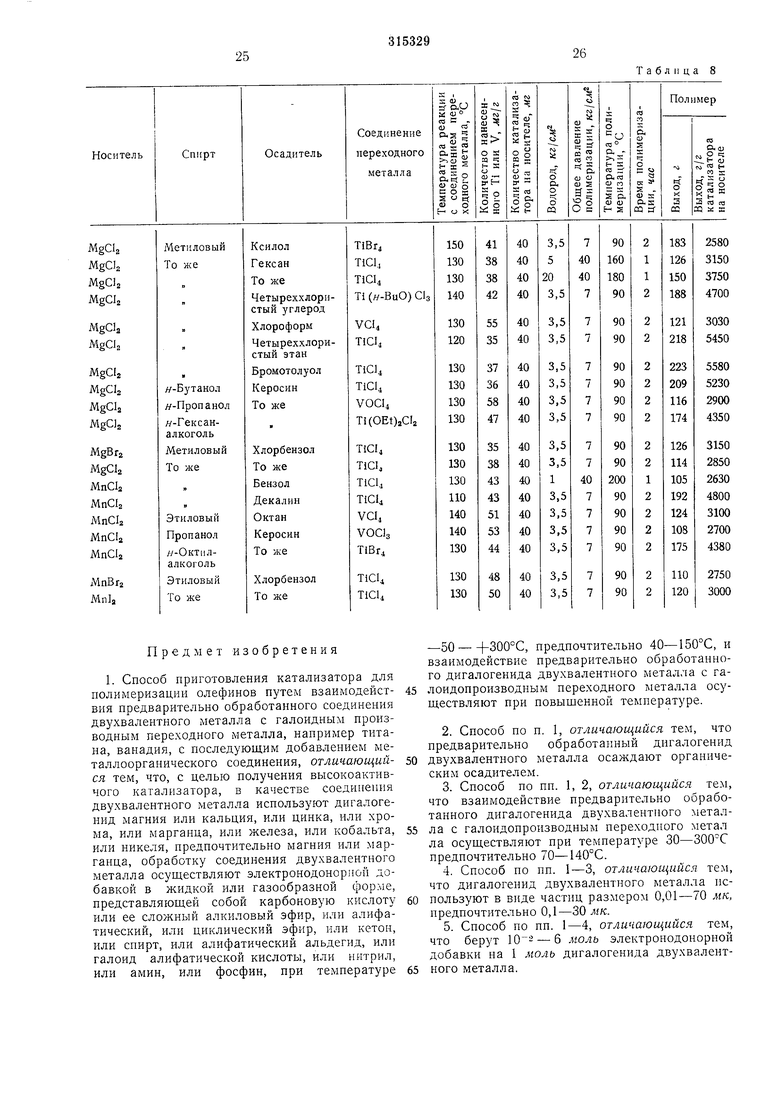

продукт смешивают с металлорганическим соединением, также приведенном в табл. 8, чтобы получить катализатор. В присутствии раствора этого катализатора в керосине (1 л) полимеризуют этилен.

Результаты опытов приведены в табл. 7.

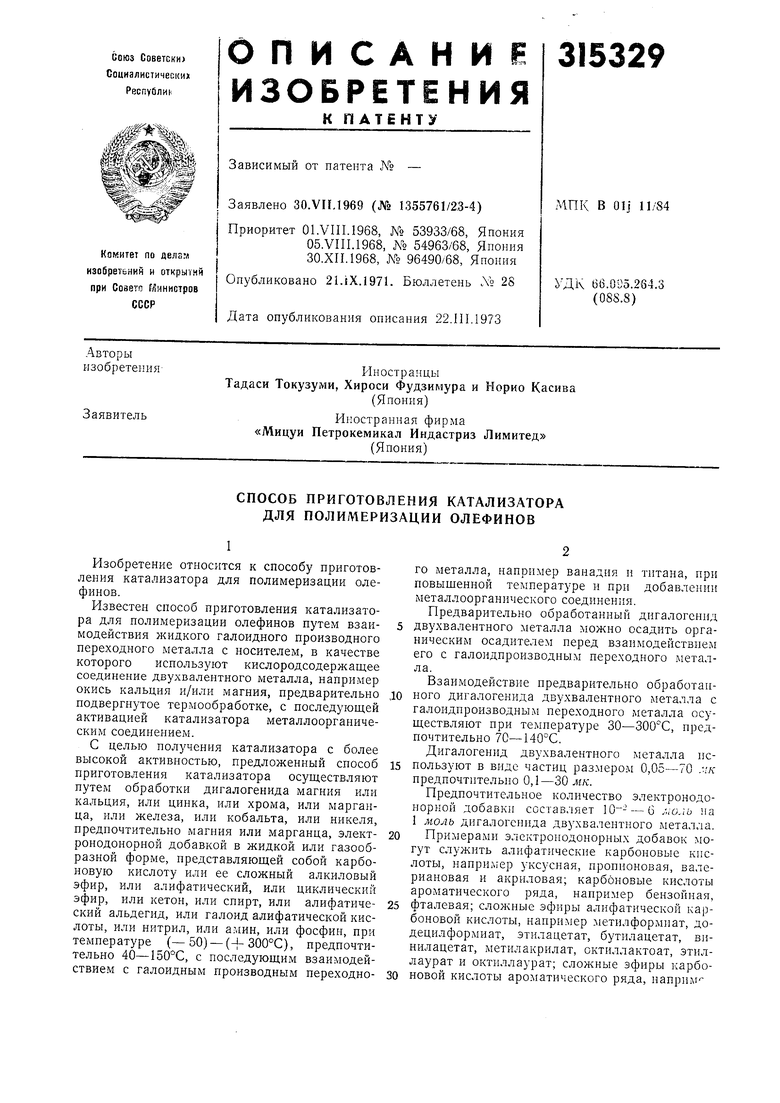

Пример 234. Различные количества дигалоидов магния или марганца в разных спиртах добавляют к различным осадителям

(200 см) как в прил1ере 228. Полученные твердые частицы высушивают и подвергают взаимодействию с разными галоидными соединениями переходных металлов по примеру 228, но при температуре, указанной в табл. 8. Этилен полимеризуют в керосине (1 л) при условиях, приведенных в табл. 8, используя полученный выше продукт и триизобутилалюминий. Результаты опытов приведены в табл. 8.

Таблица 4

15

16 П р о д о л ж е и н е т а б л. 4

19

315329

20

П р о д о л ж ен и е т а б л. 4

21 Сравнительный пример В скобках указано количество молекул спирта на

22

Продолжение табл. 4

Таблица 5 1 г-моль д ггалоидного металла.

Таблица 6

Таблица 7

Таблица 8

Авторы

Даты

1971-01-01—Публикация