Известен механизм движения резцов станка для нарезания конических колес двумя зубострогальными резцами, работающими в одной и той же впаДине между зубьями. Механизм содержит резцедержатели, установленные на рычагах, приводимых в движение от центрального вала люльки. Резцы при помощи шарнирно-рычажной системы и зубчатых передач движутся по шатунным кривым. Отвод резцов от изделия осуществляется перемещением носледнего.

Предложенный механизм движения резцов отличается от известного тем, что каждый из двух рычагов с закрепленными на них резцедержателями связан с нриводом резцов, выполненным в виде регулируемого кривошипношатунного механизма, и установлен на оси, закрепленной на другом опорном рычаге, который во время рабочего хода резцов прижат к жесткому упору и остается неподвижным, а во время холостого хода взаимодействует через толкатель с кулачком, установленным на оси кривошипа и предназначенным для отвода резца от заготовки. Такое выполнение механизма обеспечивает получение колес с малой кривизной дна впадины.между зубьями за счет движения резцов но дуге окружности большого радиуса.

тот }ке механизм с приводом резцов и механизмом их отвода.

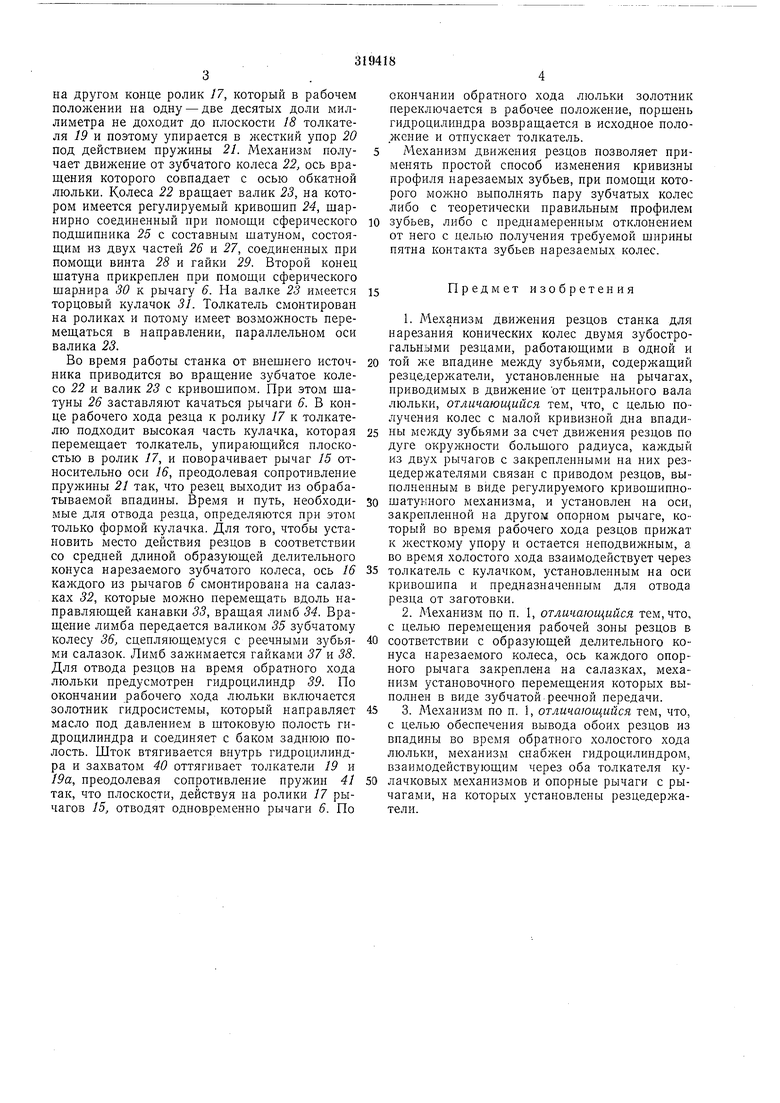

Резцы 1 производят нарезание зуба на заготовке 2 режущими кромками 1а и 16. Они закреплены в резцедержателях 3 при помощи винтов 4 так, что прил имаются к опорной поверхности резцедержателя плоскостями, параллельными режущим кромкам. Резцедержатель имеет стандартную конструкцию и позволяет регулировать угол наклона режущих кромок при помощи клиньев 5. Резцедержатели могут перемещаться по направляющим поверхностям рычагов 6 при помощи винтов 7 и закрепляться в требуемом положении винтами 8.

Это перемещение производится при регулировании пятна контакта нарезаемых колес, т. е. для смещения пятна по длине зуба. Рычаги 6 смонтированы в новоротных сегментах 9, в свою очередь смонтированных в люльке 10 и

имеющих возможность поворачиваться на небольшой угол относительно оси люльки и закрепляться в достигнутом положении при установке требуемого угла конусности впадины. К поворотным, сегментам прикреплены и

точно пригнаны планки //, поэтому рычаги 6 могут скользить между плоскими поверхностями 12 и 13. Каждый из рычагов 6 может качаться на шарикоподшипниках относительно оси 14, закренленной на рычаге 15, а этот нона другом конце ролик 17, который в рабочем положении на одну -две десятых доли миллиметра не доходит до плоскости 18 толкателя 19 и поэтому упирается в жесткий упор 20 под действием пружины 21. Механизм получает движение от зубчатого колеса 22, ось вращения которого совпадает с осью обкатной люльки. Колеса 22 вращает валик 23, на котором имеется регулируемый кривощип 24, щарнирно соединенный при помощи сферического подщипника 25 с составным шатуном, состоящим из двух частей 26 и 27, соединенных при помощи винта 28 и гайки 29. Второй конец щатуна прикреплен при помощи сферического шарнира 30 к рычагу 6. На валке 23 имеется торцовый кулачок 31. Толкатель смонтирован на роликах и потому имеет возможность перемещаться в направлении, параллельном оси валика 23.

Во время работы станка от внещнего источника приводится во вращение зубчатое колесо 22 и валик 23 с кривошипом. При этом шатуны 26 заставляют качаться рычаги 6. В конце рабочего хода резца к ролику 17 к толкателю подходит высокая часть кулачка, которая перемещает толкатель, упирающийся плоскостью в ролик 17, и поворачивает рычаг 15 относительно оси 16, преодолевая сопротивление пружины 21 так, что резец выходит из обрабатываемой впадины. Время и путь, необходимые для отвода резца, определяются при этом только формой кулачка. Для того, чтобы установить место действия резцов в соответствии со средней длиной образующей делительного конуса нарезаемого зубчатого колеса, ось 16 калодого из рычагов 6 смонтирована на салазках 32, которые можно перемещать вдоль направляющей канавки 33, вращая лимб 34. Вращение лимба передается валиком 35 зубчатому колесу 36, сцепляющемуся с реечными зубьями салазок. Лимб зажимается гайками 37 и 38. Для отвода резцов на время обратного хода люльки предусмотрен гидроцилиндр 39. По окончании рабочего хода люльки включается золотник гидросистемы, который направляет масло под давлением в штоковую полость гидроцилиндра и соединяет с баком заднюю полость. Шток втягивается внутрь гидроцилиндра и захватом 40 оттягивает толкатели 19 и 19а, преодолевая сопротивление пружин 41 так, что плоскости, действуя на ролики 17 рычагов 15, отводят одновременно рычаги 6. По

окончании обратного хода люльки золотник переключается в рабочее положение, поршень гидроцилиндра возвращается в исходное положение и отпускает толкатель.

Механизм движения резцов позволяет применять простой способ изменения кривизны профиля нарезаемых зубьев, при помощи которого можно выполнять пару зубчатых колес либо с теоретически правильным профилем

зубьев, либо с преднамеренным отклонением от него с целью получения требуемой ширины пятна контакта зубьев нарезаемых колес.

Предмет изобретения

1.Механизм резцов станка для нарезания конических колес двумя зубострогальными резцами, работающими в одной и

той же впадине между зубьями, содержащий резцедержатели, установленные на рычагах, приводимых в движение от центрального вала люльки, отличающийся тем, что, с целью получения колес с малой кривизной дна впадины между зубьями за счет движения резцов по дуге окружности большого радиуса, каждый из двух рычагов с закрепленными на них резцедержателями связан с приводом резцов, выполненным в виде регулируемого кривошипношатунного механизма, и установлен на оси, закрепленной на другом опорном рычаге, который во время рабочего хода резцов прижат к жесткому упору и остается неподвижным, а во время холостого хода взаимодействует через

толкатель с кулачком, установленным на оси кривошипа и предназначенным для отвода резца от заготовки.

2.Механизм по п. 1, отличающийся тем, что, с целью перемещения рабочей зоны резцов в

соответствии с образующей делительного конуса нарезаемого колеса, ось каждого опорного рычага закреплена на салазках, механизм установочного перемещения которых выполнен в виде зубчатой реечной передачи.

3. Механизм по п. 1, отличающийся тем, что, с целью обеспечения вывода обоих резцов из впадины во время обратного холостого хода люльки, механизм снабжен гидроцилиндром, взаимодействующим через оба толкателя кулачковых механизмов и опорные рычаги с рычагами, на которых установлены резцедержатели.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Люлька зубострогального станка | 1981 |

|

SU996114A1 |

| Люлька зубострогального станка | 1982 |

|

SU1119795A2 |

| Способ обработки зубчатых колес | 1983 |

|

SU1093443A1 |

| СТАНОК ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1973 |

|

SU390703A1 |

| СУППОРТНЫЙ УЗЕЛ ЗУБОСТРОГАЛЬНОГО СТАНКА ДЛЯ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС С ПРЯМЫМИЗУБЬЯМИ | 1967 |

|

SU199642A1 |

| Зубошлифовальный станок | 1970 |

|

SU385486A1 |

| Станок для нарезания зубчатой рейки с переменным шагом и наклоном зубьев | 1984 |

|

SU1326184A3 |

| УСТРОЙСТВО к ЗУБООБРАБАТЫВАЮЩЕМУ СТАНКУ | 1972 |

|

SU335051A1 |

| Гравировальный полуавтомат | 1982 |

|

SU1057244A1 |

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

Даты

1971-01-01—Публикация