ИзБвстны приспособления к зубообрабатывающИМ станкам для нарезания методом обкатки некруглых зубчатых конических колес, снабженных специальным профилированным кулачком.

Описываемое устройство к зубообрабатывающему станку отличается тем, что в цепь обкатки встроен реечно-кулачковый механизм, а механизм отвода резцов снабжен фиксатором с круговой направляющей и отсчетным устройством, что -позволяет сместить вершины начальных конусов колеса и инструмента. Такое выполнение устройства .позволяет производить нарезание конических колес с переменным передаточным отношением.

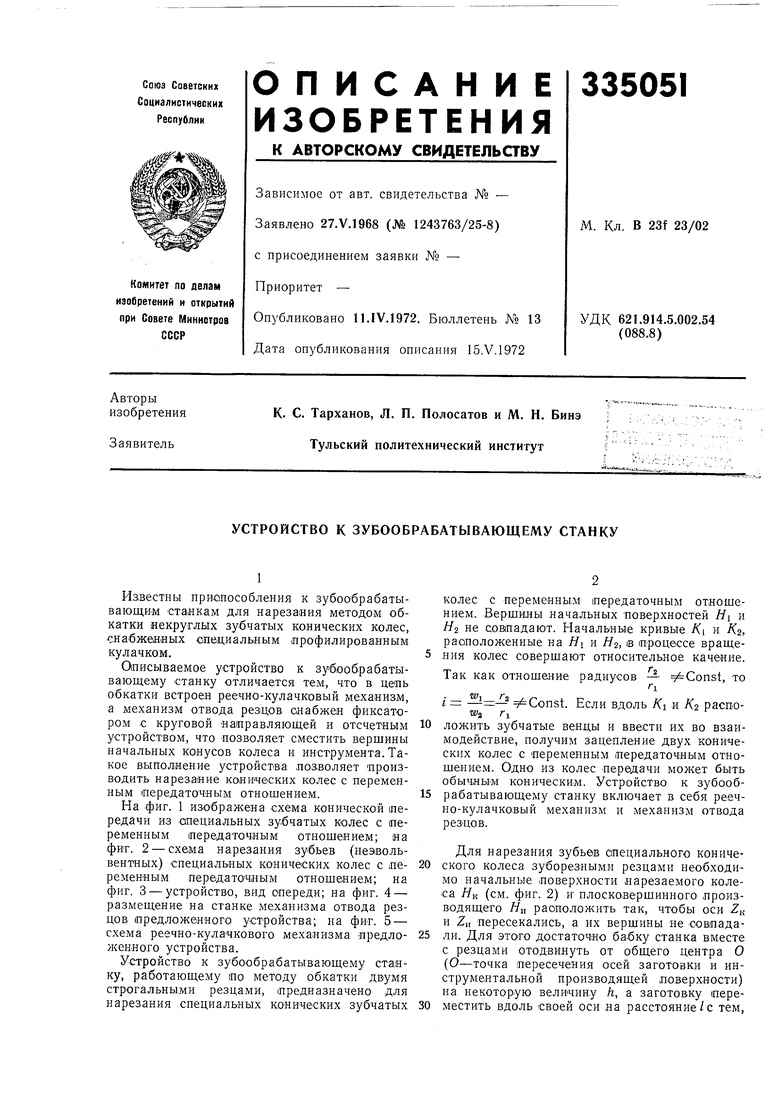

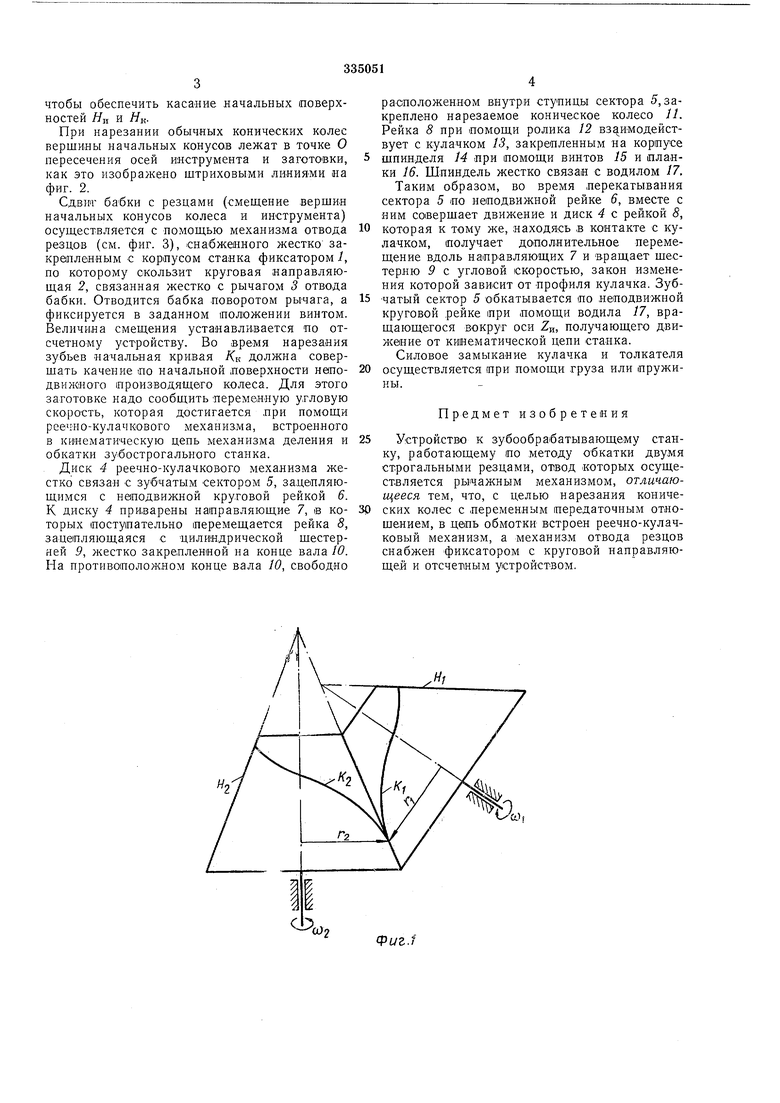

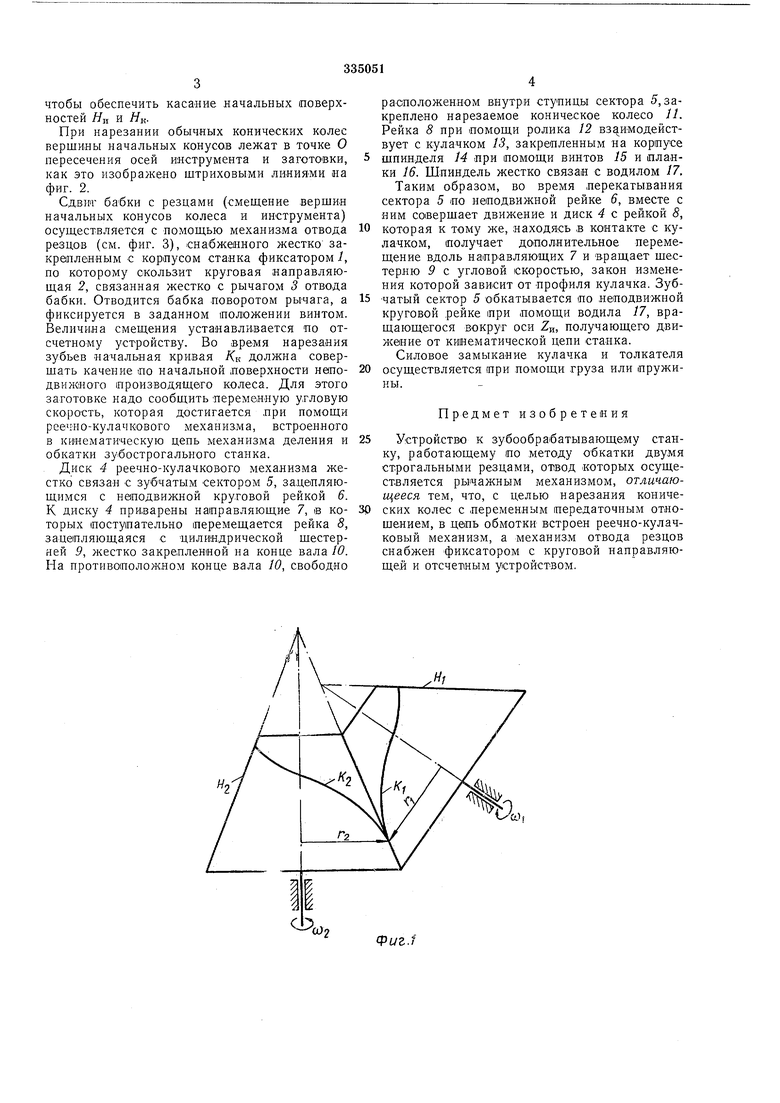

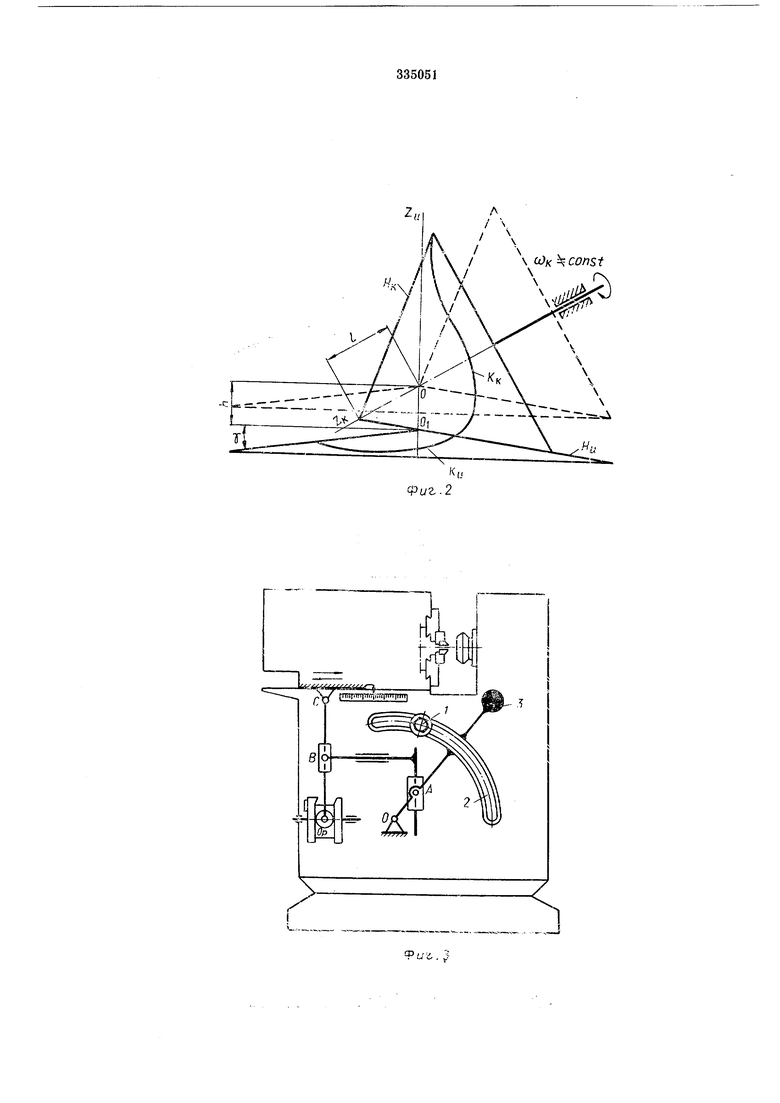

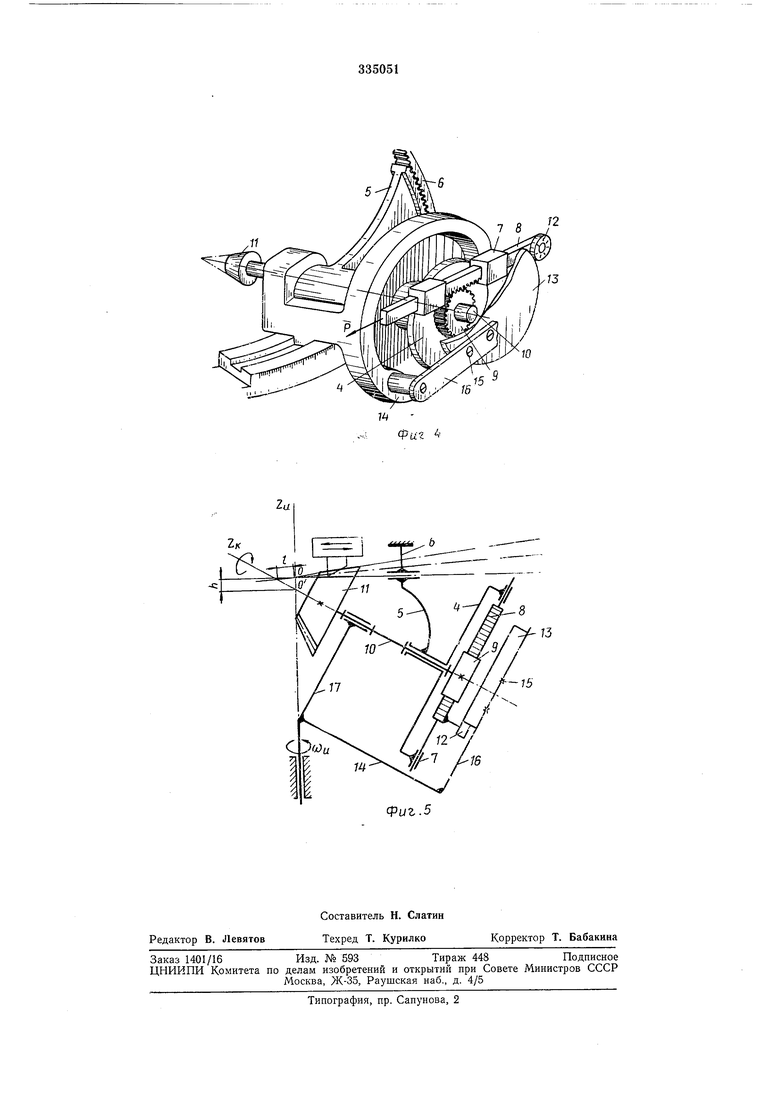

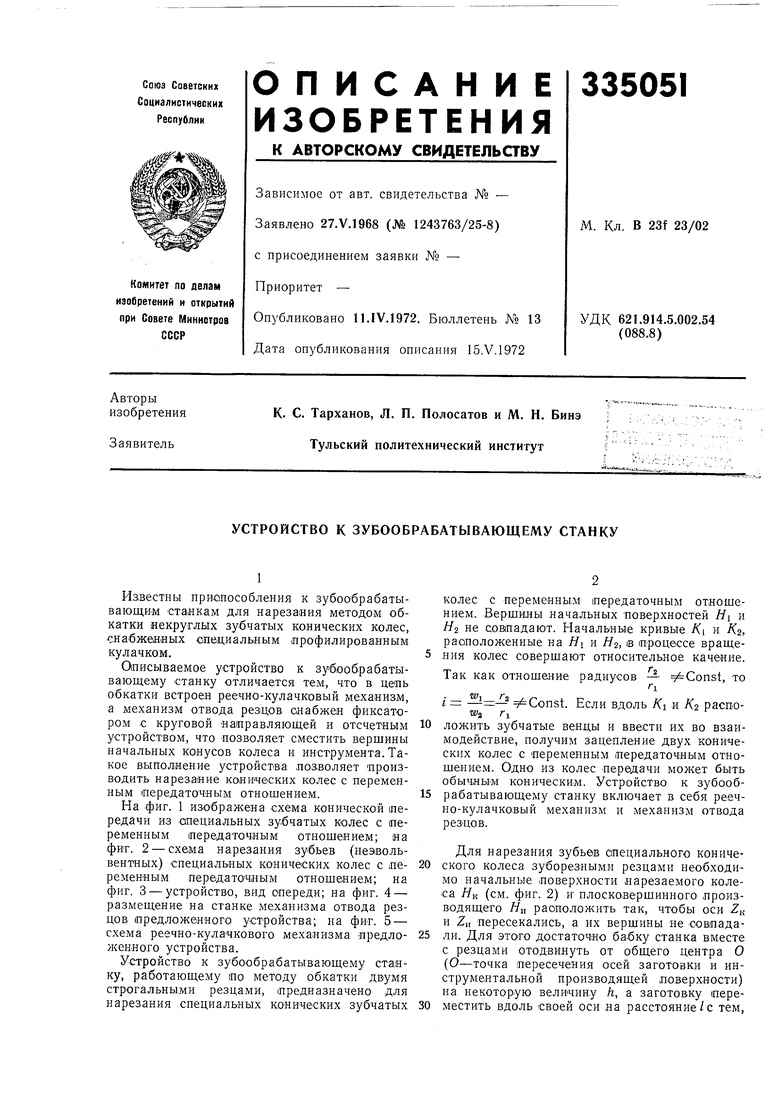

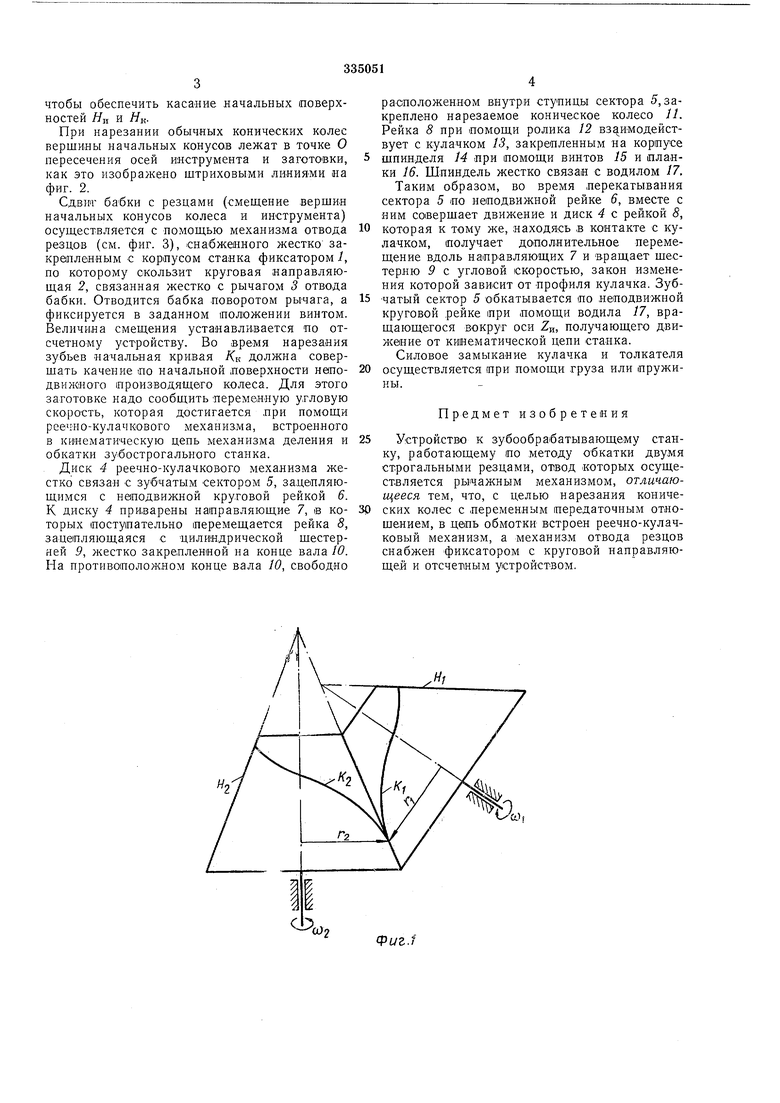

На фиг. 1 изображена схема конической передачи из специальных зубчатых колес с переменным передаточным отношением; на фит. 2 - схема нарезания зубьев (неэвольвентных) специальных конических колес с переменным передаточным отношением; на фиг. 3 - устройство, вид опереди; на фиг. 4 - размеш.енне на станке механизма отвода резцов предложенного устройства; на фиг. 5 - схема реечно-кулачкового механизма предложенного устройства.

колес с переменным передаточным отношением. Вершины начальных поверхностей HI и HZ не совпадают. Начальные кривые /Ci и Кг, расположенные на HI и Яг, е процессе враш;ения колес совершают относительное качение.

Так как отношение радиусов - Consl, то

fi

i tConst. Если вдоль /Ci и К2 распоwa г

ложить зубчатые венцы и ввести их во взаимодействие, получим зацепление двух конических колес с переменным передаточным отношением. Одно из колес передачи может быть обычны-м коническим. Устройство к зубообрабатывающему станку включает в себя реечно-кулачковый механизм и механизм отвода резцов.

Для нарезания зубьев специального конического колеса зуборезными резцами необходимо начальные поверхности нарезаемого колеса Я,; (см. фиг. 2) к плоско.вершинного производящего Я„ расположить так, чтобы оси Z,, и Z,i пересекались, а их вершины не совпадали. Для этого достаточно бабку станка вместе с резцами отодвинуть от общего центра О (О-точка пересечения осей заготовки и инструментальной производящей ловерхности) на некоторую величину h, а заготовку переместить вдоль своей оси на расстояние/с тем.

чтобы обеспечить каса-ние начальных ооверхностей Яц и Як.

При нарезании обычных конических колес вершины начальных конусов лежат в точке О пересечения осей инструмента и заготовки, как это изображено штриховыми линиями на фиг. 2.

с резцами (смеш,ение вершин начальных конусов колеса и инструмента) осуш,ествляется с номощью механизма отвода резцов (см. фиг. 3), снабженного жестко закрепленным с корпусом станка фиксатором 1, по которому скользит круговая направляющая 2, связанная жестко с рычагом 3 отвода бабки. Отводится бабка поворотом рычага, а фиксируется в заданном положении винтом. Величина смещения устанавливается по отсчетному устройству. Во время нарезания зубьев начальная кривая Кк должна совершать качение по начальной поверхности неподвижного производящего колеса. Для этого заготовке надо сообщить переменную угловую скорость, которая достигается .при помощи реечно-кулачкового механизма, встроенного в кинематическую цепь механизма деления и обкатки зубострогального станка.

Диск 4 реечно-кулачкового механизма жестко связан с зубчатым сектором 5, зацепляющимся с неподвижной круговой рейкой 6. К диску 4 приварены направляющие 7, в которых поступательно перемещается рейка 5, зацепляющаяся с цилиндрической шестерней 5, жестко закрепленной на конце вала 10. На противоположном конце вала 10, свободно

расположенном внутри ступицы сектора 5, закреплено нарезаемое коническое колесо 11. Рейка 8 при помощи ролика 12 вз имодействует с кулачком 13, закрепленным на корпусе 5 шпинделя 14 при помощи винтов 15 и планки 16. Шпиндель жестко связан с водилом 17. Таким образом, во время перекатывания сектора 5 по неподвижной рейке 6, вместе с ним совершает движение и диск 4 с рейкой 8, которая к тому же, находясь в контакте с кулачком, (Получает дополнительное перемещение вдоль напр-авляющих 7 и вращает щестерню 9 с угловой скоростью, закон нзменения которой зависит от профиля кулачка. Зуб5 чатый сектор 5 обкатывается по неподвижной круговой рейке при помощи водила 17, вращающегося вокруг оси ZH, получающего движение от кинематической цепи станка. Силовое замыкание кулачка и толкателя

0 осуществляется при помощи груза или пружины.

Предмет изобретения

5 Устройство к зубообрабатывающему станку, работающему по методу обкатки двумя строгальными резцами, отвод которых осуществляется рычажным механизмом, отличающееся тем, что, с целью нарезания конических колес с переменным передаточным отношением, в цепь обмотки встроен реечно-кулачковый механизм, а механизм отвода резцов снабжен фиксатором с круговой направляющей и отсчетным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматический станок для нарезания спиральных зубьев конических шестерен | 1948 |

|

SU86515A1 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ПОНИЖАЮЩИМИСЯ ПО ДЛИНЕ ЗУБЬЯМИ | 1965 |

|

SU169983A1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ДЛЯ РОТОРНОГО ДВИГАТЕЛЯ | 2017 |

|

RU2684141C2 |

| ЙСЕСОЮЗНАЯ I Экспериментальный научно-исследовательский "ncTHTjiTr, -.-гиу,..,-.--...^ ,^ .,)металлорежущих станковl''"''^"'*w itAlllntvfl>&i&—— 1^'^^^>&^0'»л* I | 1972 |

|

SU331852A1 |

| Способ обработки зубчатых колес | 1983 |

|

SU1093443A1 |

| Станок для чистовой обработки конических зубчатых колес | 1980 |

|

SU906652A1 |

| МЕХАНИЗМ ОБКАТА | 1973 |

|

SU361649A1 |

| Зубодолбежный станок | 1985 |

|

SU1263454A2 |

Н.

(puz.f

)к -const

Фиг.2

10

Фиг

Фиг.5

Даты

1972-01-01—Публикация