Изобретение относится к кузнечно-нрессовому производству, а точнее к изготовлению колен нолусоставных коленчатых валов.

Известен способ изготовления колен коленчатых валов, заключающийся в том, что круглую заготовку с диаметром, близким к диаметру шейки кривошипа, укладывают в штамп, верхняя и нижняя половина которого соединяется посредством шпилек с последуюш,ей отгибкой двух концов заготовки на плоских бойках. Однако при таком способе необходимы большие припуски на вершинах кривошипа в шеках при механической обработке, геометрическая форма ш,ек неопределенная, при механической обработке возможно вскрытие ликвационных шнуров и перерезывание волокон, что снижает долговечность изделия.

Предложенный способ отличается от известных тем, что, с целью экономии металла и повышения качества, в качестве заготовки берут полосу, углы которой предварительно обрубают, после чего перераспределяют металл с образованием встречных конусов в зоне шейки и обжимают последнюю до заданных размеров.

готовки гибкой в поворотном штампе посредством вогнутого пуансона.

Подготовка заготовки 1 под гибку производится на прессе плоскими бойками и заключается в том, что в центре заготовки, со стороны, предназначенной для вершины кривошипа, выполняется полукруглая выемка, уменьшающая утяжку при гибке. Оба конца заготовки обрубаются полукруглыми топорами, а для приближения в нецентральной ликвации к оси шейки производится спуск конусов обычными узкими плоскими бойками при малых подачах.

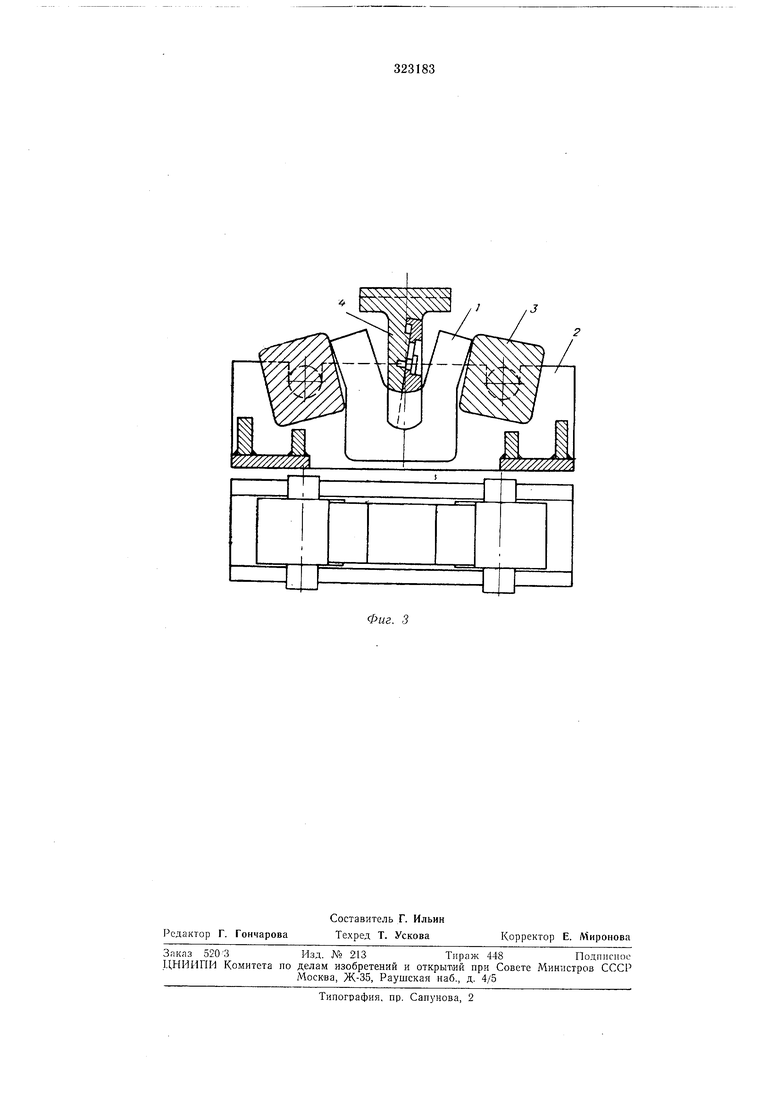

Гибка заготовки / производится в штампе 2 с поворотными опорами 3, предотвращающими образование вмятин, посредством вогнутого пуансона 4, придающего внутренней стороне шатунной щей.ки полукруглую форму. Для облегчения снятия пуансона 4 по окончании гибки, он выполнен сборным и состоит из двух клиновых вставок.

Окончательная подгибка производится на нижней плоской плите верхним плоским бойком со вставленным пуансоном 4.

Окончательное оформление щек на конус и обжатие щейки на круг производится с помощью вырезных каталок и вилки, один конец которой захватывают манипулятором, а другой

Предмет изобретения

Способ изготовления колен полусоставных коленчатых валов путем гибки заготовки в штампе, отличающийся тем, что, с целью экономии металла и повышения качества, в качестве заготовки берут полосу, углы которой предварительно обрубают, после чего перераспределяют металл с образованием встречных конусов в зоне шейки и обжимают последнюю до заданных размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления и конструкция стреловидной пули повышенного останавливающего действия | 2018 |

|

RU2689005C1 |

| СПОСОБ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1991 |

|

RU2008124C1 |

| ШТАМП ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1970 |

|

SU262606A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| СПОСОБ КОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ НА ГИДРАВЛИЧЕСКИХ ПРЕССАХ | 1992 |

|

RU2015785C1 |

| Штамп для глубокой холодной вытяжки из листового материала деталей крупного габарита | 1955 |

|

SU110431A1 |

| Способ получения поковок коленчатых валов | 1988 |

|

SU1556806A1 |

| Способ изготовления коленчатых валов и устройство для его осуществления | 1984 |

|

SU1348053A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

J

-I

|.ГГ

Авторы

Даты

1972-01-01—Публикация