Из ве€тен штамп для штамповки крупнотабаритных коленчатых валов, содержащий верхнюю плиту с клиновыми поверхностями и прикрепленный к ней П-образный пуансон, нижнюю плиту с ползушками, в которых размещены секции матриц, а также прижим.

Описываемый штамп отличается от извест-ного тем, что прижим имеет с одной стороны скошенный торец и .продольные пазы, а пуансон выполнен плавающим и снабжен подпруж иненными, заКрепленными на его полках защелками-фиксаторами, взаимодействующими при перемещении пуансона с соответствующими скосами и оазами прижима, входящего своим скошенным тордом между полками пуансона. Над ползушками расположены промежзточные плиты, в которых украплены с воз-можностью поворота тяги, связанные с верхней плитой с поМощью жестко прикрепленных К ней пальцев, взаимодействующих с имеющимися натягах пазами, и снабженные насвобод,ных концах буртами, входящими при опускании в выполненные в ползушках лазы и фиксирующими промежуточные плиты в нижнем положении при своем повороте. Это обеспечивает экономию металла, штамповку изделий ряда типоразмеров и надежную фиксацию заготовки в процессе штамповки.

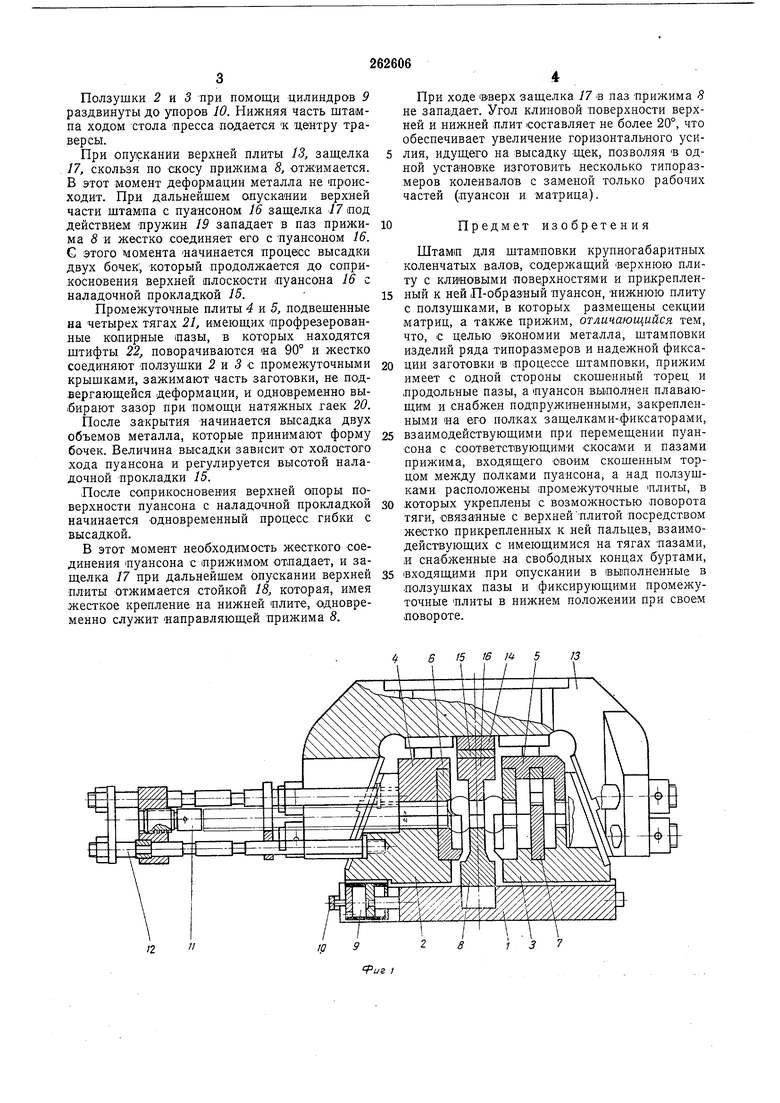

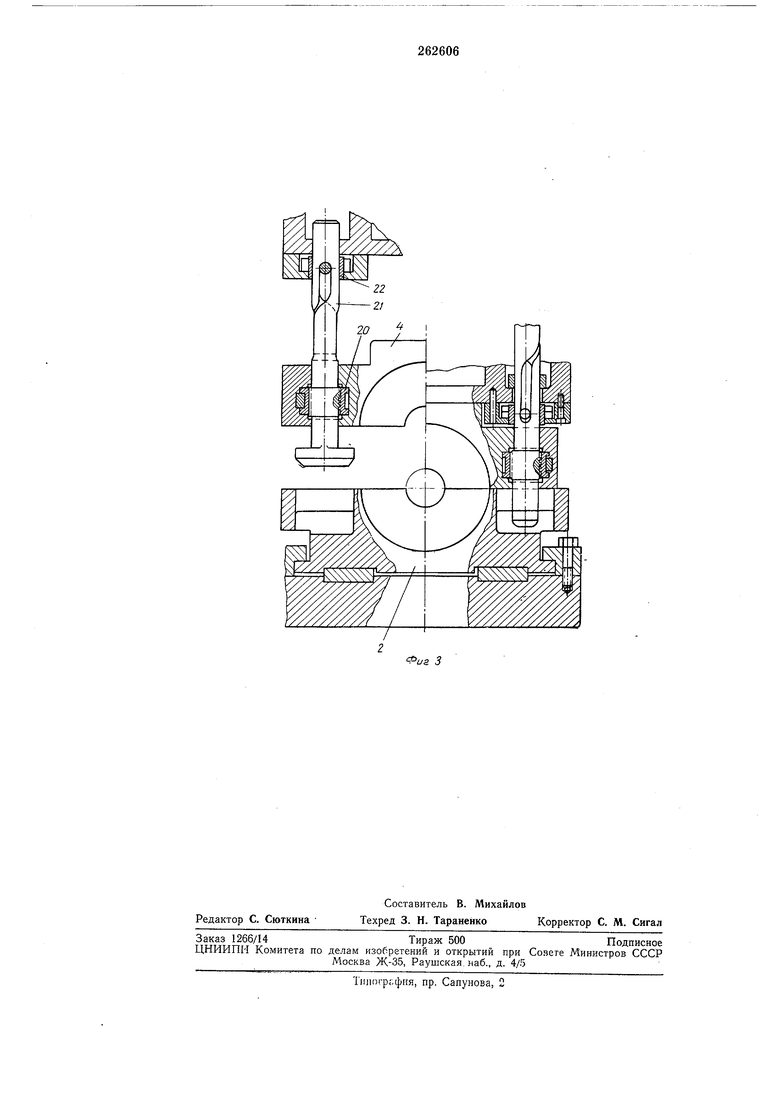

Штамп состоит из нижней плиты /, на которой размещены две подвижные ползунки 2 и 3 с иромежуточными плитами (верхними крышками) 4 и 5, в которые закрепляются секции матриц 6. В ползушке 3 и промежуточной плите 5 размещены сменные фиксаторы 7.

В нижней плите / также размещены прижим 8, гидравлические или пневматические цилиндры Я два упора 10, ограничивающих передвижение ползушек 2 и 3, жесткий задний упор /Л перемещающийся на трех тягах 12, закрепленных в ползушке 2.

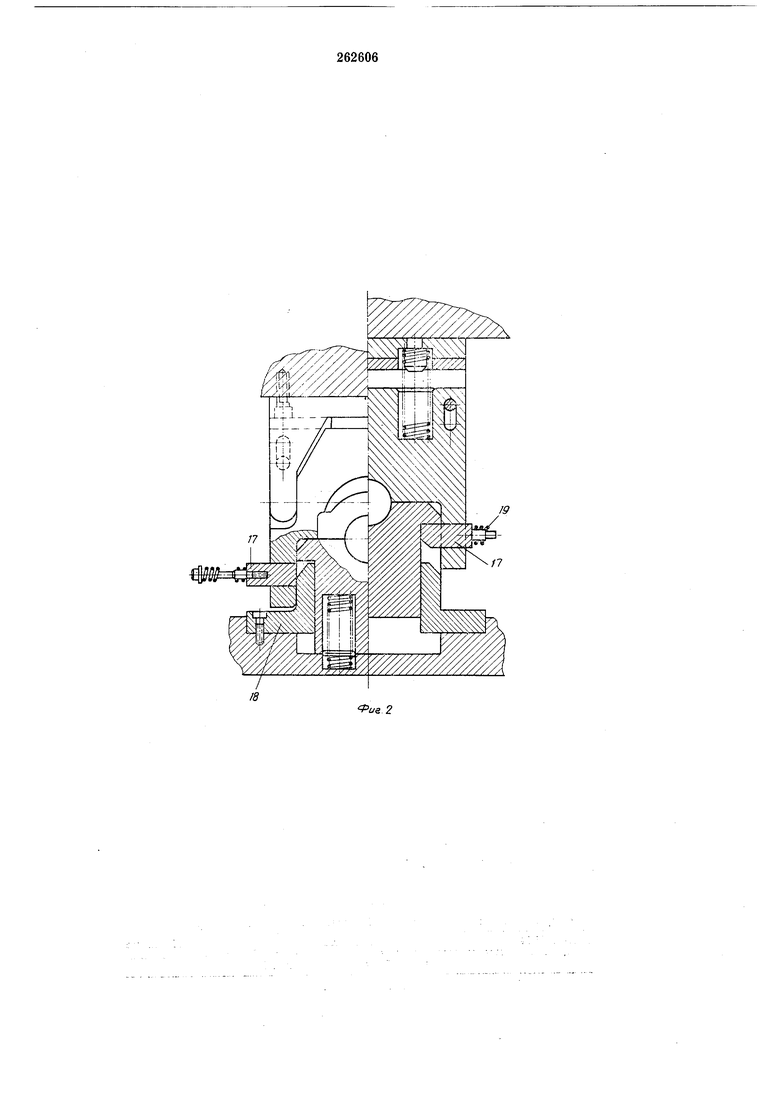

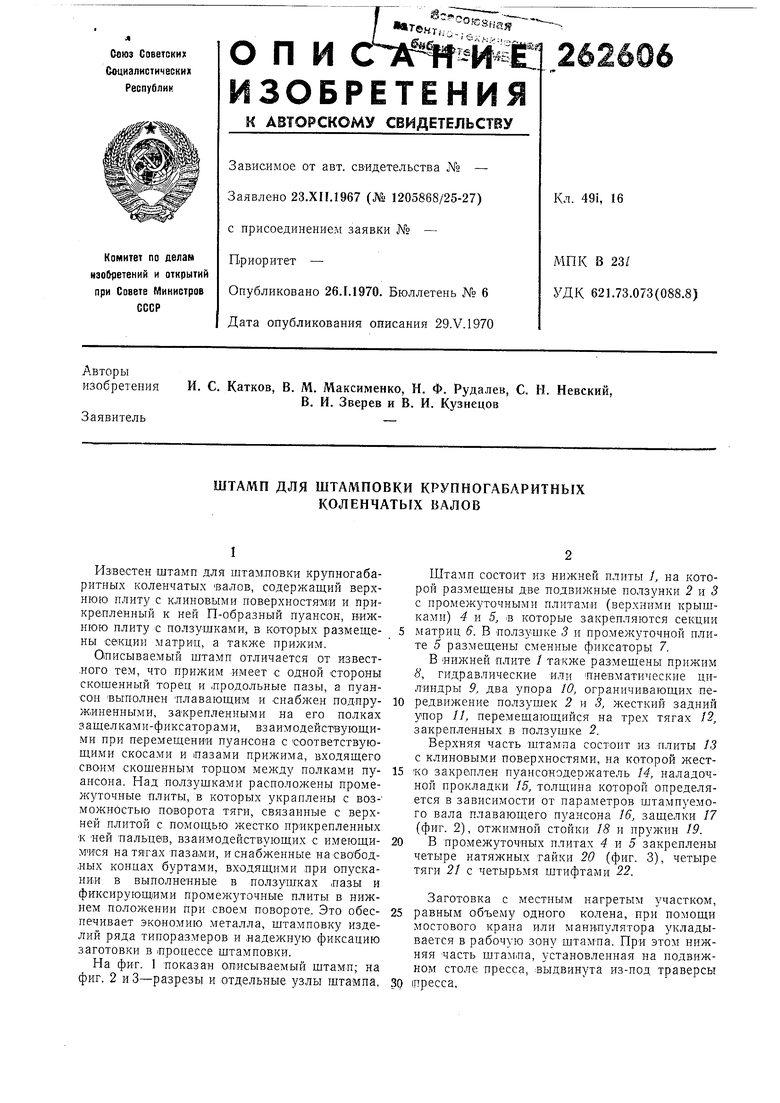

Верхняя часть штампа состоит из плиты 13 с клиновыми поверхностями, на которой жестко закреплен пуансонодержатель 14, наладочной прокладки 15, толщина которой определяется в зависимости от параметров штампуемого вала плавающего пуансона 16, защелки 17 (фит. 2), отжимной стойки 18 и пружин 19.

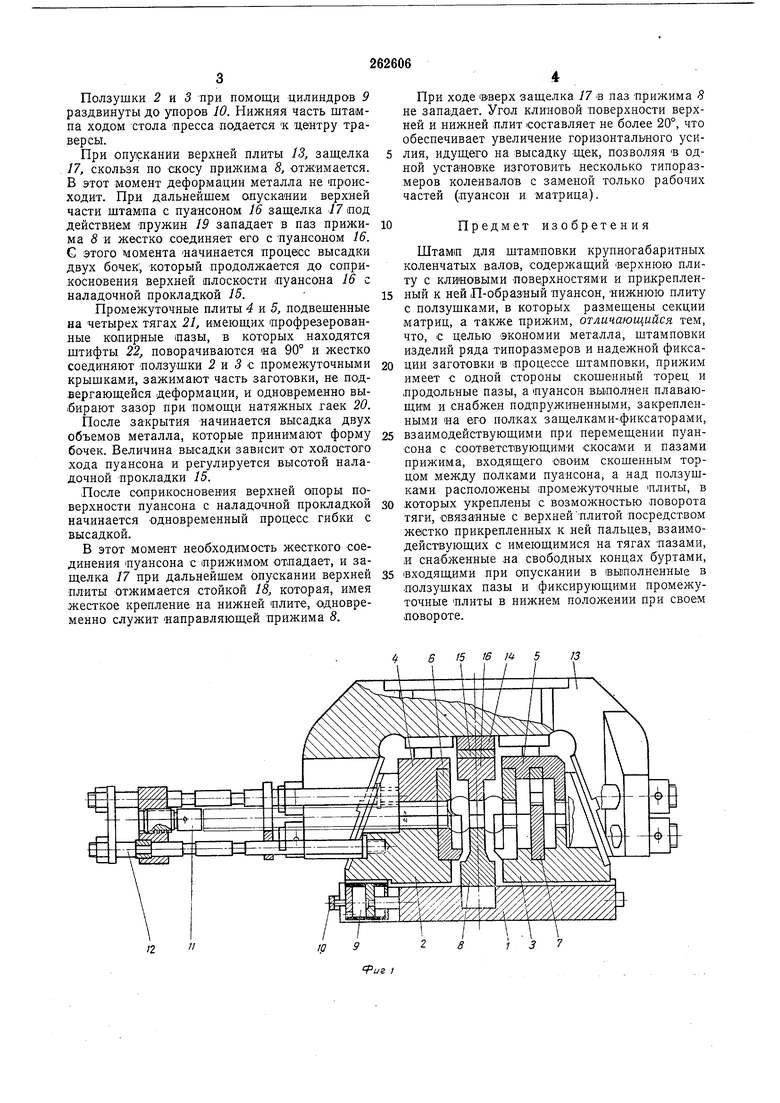

В промежуточных плитах 4 -к 5 закреплены четыре натяжных гайки 20 (фиг. 3), четыре тяги 21 с четырьмя штифтами 22.

Заготовка с местным нагретым участком, равным объему одного колена, при помощи мостового крана или манипулятора укладывается в рабочую зону щтампа. При этом нижняя Часть штампа, установленная на подвижном столе пресса, выдвинута из-под траверсы пресса.

Ползушки 2 и 3 при помощи цилиндров 9 раздвинуты до упоров 10. Нижняя часть штампа ходом стола -пресса подается к центру траверсы.

При опускании верхней плиты 13, защелка 17, скользя по скосу прижима 8, отжимается. В этот момент деформации металла не прюисходит. Пр.и дальнейшем опускании верхней части штампа с пуансоном 16 защелка 7 7 под действием Пружин 19 западает в паз прижима 8 и жестко соединяет его с пуансоном 16. G этого момента начинается процесс высадки двух бОЧек, который продолжается до соприкосновения верхней плоскости пуансона 16 с наладочной прокладкой 15.

Промежуточные плиты 4 w. 5, подвешенные на четырех тягах 21, имеющих ирофрезерованлые колирные пазы, в которых находятся штифты 22, поворачиваются «а 90° и жестко соединяют ползу-шки 2 и 5 с промежуточными крышками, зажимают часть заготовки, не подвергающейся деформации, и одновременно выбирают зазор при помощи натяжных гаек 20.

После закрытия начинается высадка двух объемов металла, которые принимают форму бочек. Величина высадки зависит от холостого хода пуансона и регулируется высотой наладочной прокладки 15.

После соприкосновения верхней опоры поверхности пуансона с наладочной прокладкой начинается одновременный процесс гибки с высадкой.

В этот момент необходимость жесткого соединения пуансона с прижимом отпадает, и защелка 17 при дальнейшем опускании верхней плиты отжимается стойкой 18, которая, имея жесткое крепление на нижней плите, одновременно служит Направляющей прижима 8.

При ходе «верх защелка 17 в паз прижима S не западает. Угол клиновой поверхности верхней и нижней плит составляет не более 20°, что обеспечивает увеличение горизонтального усилия, идущего на высадку щек, позволяя в одной установке изготовить несколько типоразмеров коленвалов с заменой только рабочих частей (пуансон и матрица).

Предмет изобретения

Штамп для штамповки крупногабаритных коленчатых валов, содержащий верхнюю плиту с клиповыми поверхностями и прикрепленный к ней |П-образНый пуансон, нижнюю плиту с ползушками, в которых размещены секции матриц, а также прижим, отличающийся тем, что, с целью экономии металла, штамповки изделий ряда типоразмеров и надежной фиксации заготовки в процессе штамповки, прижим имеет с одной стороны скошенный торец и продольные пазы, а пуансон выполнен плавающим и снабжен подпружиненными, закрепленными па его полках защелками-фиксаторами,

5 взаимодействующими при перемещении пуансона с соответствующими скоса-ми и пазами прижима, входящего своим скошенным торцом между полками пуансона, а над ползушками расположены промежуточные плиты, в

0 которых укреплены с возможностью поворота тяги, Связанные с верхнейплитой посредством жестко прикрепленных к ней пальцев, взаимодействующих с имеющимися на тягах пазами, ,и снабженные на свободных концах буртами,

5 входящими при опускании в выполненные в ползушках пазы и фиксирующими промежуточные ПЛИТЫ в нижнем положении при своем повороте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки коленчатых валов | 1988 |

|

SU1602605A1 |

| Штамп для вытяжки деталей с фланцем | 1985 |

|

SU1250357A1 |

| Штамп для обработки деталей из листового материала | 1989 |

|

SU1676715A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ НА РАЗНЫХ УРОВНЯХ | 2006 |

|

RU2356676C2 |

| Штамп для чистовой вырубки | 1979 |

|

SU852413A1 |

| Способ получения наружного цилиндрического утолщения на трубчатой заготовке и устройство для его осуществления | 1985 |

|

SU1402403A1 |

| ШТАМП ДЛЯ ОДНОПЕРЕХОДНОЙ ВЫСАДКИ УТОЛЩЕНИЙ | 1969 |

|

SU238335A1 |

Даты

1970-01-01—Публикация