Известим шта.мпы для изготовления изделий тила коленчатых валов на прессах, содержащие каретки с кромками для формовки щек, приводимые посредством клиньев, закрепленных на верхней плите щтамюа, и центральный пуансон, установленлый на той же плите.

Известная конструкция устройства позволяет изготовить на одном клиновом штампе деталь только одного типоразмера. В случае необходимости изготовления поковок нескольких типоразмеров, с различной величиной соотиошения эксцентрисистета к длине части заготовки, из которой высаживается щека, необходимо иметь соответственное количество штампов с различными углами скосов для каждого типоразмера вала. Это увеличивает расходы на оснастку, наладку процесса и т. д.

С другой стороны, при достаточно большом объеме шеки, соотношение величины эксцентриситета и длины участка заготовки, на которую высаживается щека, становится таким, что угол наклона скосов к вертикали оказывается больше 45°, что ведет к значительному снижению к.п.д. клиновых пар и возрастанию требуемого усилия пресса либо к невозможности штамповки в клиновых штампах данного вала, так как существующее устройство не создает возможности набора металла на щеку. С целью сохранения углов скоса в приемлемых

пределах приходится использовать заготовки диаметром, значительно превышающим диаметры коренных и шатунных шеек. Это вызывает резкое увеличение объема механической

обработки валов.

Предлагаемое устройство обеспечивает формирование на одном штампе, без изменения угла клиновых скосов, коленвалов в широком диапазоне различного эксцентриситета шеек с

возможностью различного набора металла на щеки и осадки их в конце пресса.

Постановленная цель достигается тем, что центральный пуансон связан с плунжером гидроцилиндра, перемещение которого определяется с помощью гидрокоиировального устройства, встроенного в штамп, а для предотвращения осевого проскальзывания заготовки при деформации в штампе предусмотрены проставки, взаимодействующие с крышками кареток, снабженными кольцевыми выступами.

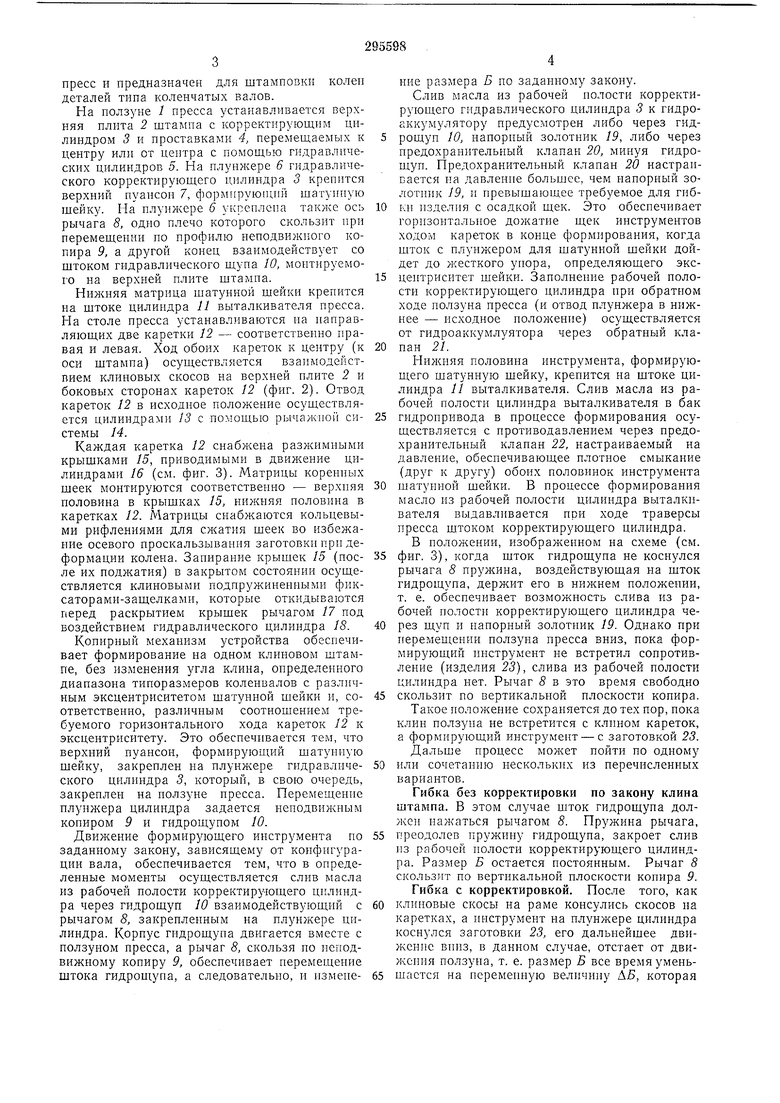

На фиг. 1 изображен штамп в продольном разрезе (в левой части от оси А-А штамп дан в исходном положении, а в правой - положение штампа в конце процесса); на фиг. 2 -

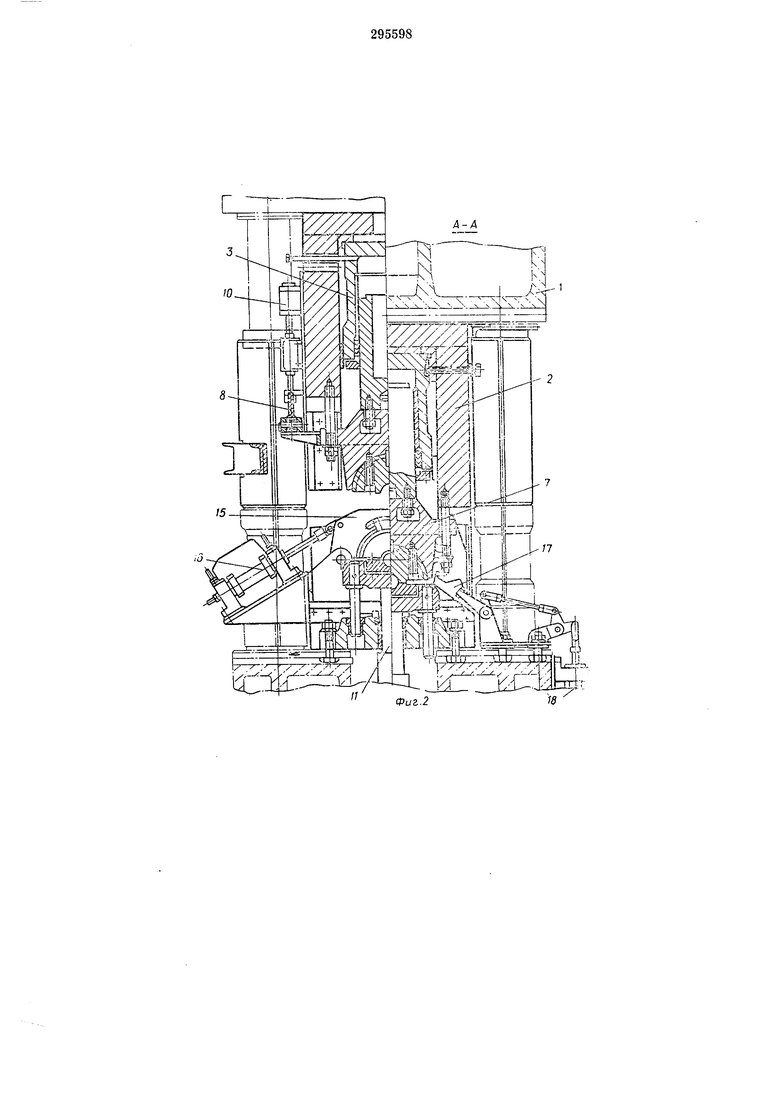

разрез по А-А (в левой части в положении начала процесса (исходном), в правой части- в конечном положении процесса формирования); на фиг. 3 - принципиальная схема устройства (кинематическая и гидравлическая).

пресс и предназначен для штамповки колен деталей типа коленчатых валов.

На ползуне 1 пресса устанавливается верхняя плнта 2 штампа с корректирующим иилиндром 5 н ироставками 4, перемещаемых к центру или от центра с помощью гидравлических цилиндров 5. На плунжере 6 гидравлического корректирующего цилиндра 3 крепится верхний пуаисон 7, формируюпии щатунпую щейку. На плуижере 6 укреплена также ось рычага 5, одно плечо которого скользит при перемещении по профилю неподвижного копира 9, а другой конец взаимодействует со штоком гидравлического щупа 10, моптируемого на верхней плите штамиа.

Ннжияя матрица щатуиной шейки крепится на штоке цилиндра 11 выталкивателя пресеа. На столе пресса устанавливаются иа направляющих две каретки 12 - соответствепно правая и левая. Ход обоих кареток к центру (к оси щтампа) осуществляется взаимодействием клиновых скосов на верхней нлнте 2 и боковых сторонах кареток 12 (фиг. 2). Отвод кареток 12 в исходное положение осуществляется цилиндрами /3 с помощью рычажной системы 14.

Каждая каретка 12 снабжена разжимиыми крышками 15, приводимыми в двинсеиие цилнндрами 16 (см. фнг. 3). Матрицы коренных шеек монтируются соответственно - верхняя половина в крышках 15, нижняя половина в каретках 12. Матрицы снабжаются кольцевыми рифлениями для щеек во нзбежание осевого проскальзывания заготовки прп деформации колена. Запирание крыщек 15 (после нх поджатия) в закрытом состоянии осуществляется клиновыми подпружиненными фиксаторами-защелками, которые откидываются перед раскрытием крыщек рычагом 17 под воздействием гидравлического цилиндра IS.

Коиирный механизм устройства обеспечивает формирование на одном клнновом штампе, без изменения угла клина, онределенного диапазона типоразмеров коленвалов с различным эксцентриситетом щатунной щейки н, соответственно, различным соотношением требуемого горизонтального хода кареток 12 к эксцентриснтету. Это обеспечивается тем, что верхний пуансон, формнрующнй шатунную щейку, закренлен на плунжере гндравлического цилиндра 3, который, в свою очередь, закреплен на нолзуне пресса. Неремещение плунжера цилиндра задается неподвижным коннром 9 и гидрощуиом 10.

Двнлсенне формирующего инструмента но заданному закону, зависящему от конфигурации вала, обеспечивается тем, что в определенные моменты осуществляется слив масла из рабочей полости корректирующего цилиндра через гндрощуп 10 взаимодействующий с рычагом 8, закрепленным на плунжере цилиндра. Корпус гндрощупа двигается вместе с ползуном пресса, а рычаг 8, скользя но неподвижному копиру 9, обеспечивает перемещение штока гндрощупа, а следовательно, н нзмененне размера Б по заданному закону.

Слив масла из рабочей нолости корректирующего гидравлического цилиндра 3 к гидроаккумулятору предусмотрен либо через гидрощуп 10, иапорпый золотник 19, либо через предохранительный клапан 20, минуя гидрощуп. Предохранительный клапан 20 настраивается на давление большее, чем напорный золотник 19, и превыщающее требуемое для гпбкп изделия с осадкой щек. Это обеспечивает горнзонтальное дожатне щек инструментов ходом кареток в конце формирования, когда щток с плунжером для щатунной щейки дойдет до жесткого унора, определяющего эксцентриситет щейки. Заполненне рабочей полостн корректирующего цилиндра нри обратном ходе ползуна пресса (и отвод плунжера в нижнее - нсходное положение) осуществляется от гндроаккумлуятора через обратный кланан 21.

Нижияя половина инструмента, формирующего шатунную щейку, кренится на щтоке цилиндра // выталкивателя. Слив масла из рабочей полости цилиндра выталкивателя в бак

гидронрнвода в нроцессе формирования осуществляется с противодавлением через предохранительный клапан 22, настраиваемый на давление, обеспечивающее плотное смыкание (друг к другу) обоих половииок инструмента

шатупной щейки. В процессе формировання масло из рабочей полости цилиндра выталкивателя выдавливается при ходе траверсы пресса щтоком корректирующего цилиндра. В ноложении, нзобрал :енном на схеме (см.

фиг. 3), когда щток гидрощуиа не коснулся рычага 8 пружина, воздействующая на щток гидрощуна, держит его в нижнем положенни, т. е. обеспечивает возможность слива из рабочей полости корректирующего цилиндра через щуп и папорный золотник 19. Однако прн перемещении нолзуна пресса вниз, пока формирующий инструмент не встретил сопротивление (изделия 23}, слива на рабочей полости цилиндра нет. Рычаг 8 в это время свободно

скользит по вертикальной нлоскости копира.

Такое ноложенне сохраняется до тех пор, пока

клнн ползуна не встретится с клином кареток,

а формирующий инструмент - с заготовкой 23.

Дальше процесс может пойти по одному

или сочетанию нескольких из неречнсленных вариантов.

Гибка без корректировки по закону клина штампа. В этом случае шток гидрощуна должен нажаться рычагом 8. Пружина рычага,

преодолев пружнну гидрощупа, закроет слив пз рабочей полости корректирующего цилиндра. Размер Б остается постоянным. Рычаг 8 скользит по вертикальной плоскости копира 9. Гибка с корректировкой. После того, как

клиновые скосы на раме консулись скосов иа каретках, а ииструмент на плунжере цилиндра коснулся заготовки 23, его дальнейщее движение вннз, в данном случае, отстает от движения ползуна, т. е. размер Б все время уменьзадается технологической схемой формирования изделия. Величина ДБ зависит в каждый момент от требуемого несоответствия хода ползуна и требуемого хода кареток для сближения осевого инструмента. Достигается это соответствующим открыванием гндрощупа, обесиечивающего требуемый слив масла из рабочей иолости корректирующего цилиндра, которое задается поворотом рычага 8 по закону, задаваемому копиром 9.

Предварительный набор металла. В этом случае вначале требуется горизонтальное перемещение кареток от клиновых скосов рамы на ползуне. Шток гидрощупа еще не коснулся рычага, и рабочая полость корректирующего цилиндра через гидрощуп соединена со сливом, цлунжер корректирующего цилиндра «просаживается до тех пор, пока шток гидрощуиа не коснется рычага 8, передвинется внутрь и запрет слив из рабочей полости цилиндра. После этого дальнейший процесс может происходить «с корректировкой или без нее в зависимости от положения рычага на кривой копира.

Горизонтальное дожатие щек инструментом в конце процесса. Это осуществляется при остановленном на уиоре формирующем инструменте для щатунной щейки. В корпусе гидрощупа предусмотрен запас хода для щтока, что позволяет нри дальнейшем ходе ползуна держать слив из корректирующего цилиндра через гидрощуп закрытым. Слив из корректирующего цилиндра, в этом случае, осуществляется в обход через клаииа 20, настроенный на более высокое давление, чем то, кторое создается в магистрали через гидрощуп.

Таким образом данное устройство обеспечивает взаимосвязь по любому задаваемому закону между горизонтальным - осевым ходом формирующего инструмента п вертикальным ходом - перпендикулярно оси изделия, инструмента формирующего шатунную шейку (см. фиг. 3).

В целом устройство работает следующим образом.

Заготовка с двумя нагретыми зонами подается транспортным устройством в штамп до упора, находящегося на поворотном рычаге правой каретки 12 (на чертеже упор не показан), опускается в матрицы, смонтированные в каретках. Крышки 15 с верхними матрицами коренных шеек с помощью цилиндра 16 закрываются. Ползуны проставок 4, закрепленные на верхней плите 2, смонтированной на ползуне пресса, с помощью цилиндра 5 перемещаются к оси штампа. Включается ход пресса вниз. Опорные плоскости упоров проставок 4 нажимают иа крышки /5 кареток. Под действием усилия пресса матрицы коренных шеек обжимают заготовку п внедряются в нее своими кольцевыми выступами. Специальные фиксаторные клииовые иодпружинениые зап1,елкп запирают крышки в таком положении. Ползун пресса поднимается на 50 мм для того, чтобы отвести от центра штампа ползуны проставок 4. После этого снова включается рабочий ход пресса.

Смыканпе матриц шатунной шейки, устаповлениых на штоках корректирующего цилппдра 3 и цилиндра 11 выталкивания, происходит чуть раньше, чем клиновые скосы рамы коснутся клиновых скосов кареток 12. При дальнейшем ходе ползуна пресса вниз кареткн 12 клнньями перемещаются к центру, а инструмент щатунпой шейкн движется вниз по закону, задаваемому следящей системой, работающей от копира 9. Подпорный клапан отрегулирован на давление, создающее необходимое усилие для смыкания инструмента при плющении щек вала и вертикальную составляющую усилия, передающегося вдоль изогнутой оси заготовки при сближении матриц коренных шеек. Двнн ение инструмента шатунной шейки происходит до упора в стол пресса, а перемещение кареток 12 с матрицами коренных шеек до упора ползуна пресса в ходоограничителн. Затем включается подъем траверсы пресса вместе с

верхней плитой 2 и плунжером корректирующего цилиндра с закрепленным на нем инструментом. Цилиндром 18 отжимаются фиксаторы крышек через рычаг 17. Крышки открываются цилиндрами 16. Вал со сформироваиным

коленом поднимается транспортным устройством п перемещается в горизонтальном направлении до полол ения формирования второго колена. После формироваиия второго колена транспортное устройство подает вал на выгрузку.

Предмет изобретения

Штамп для изготовления коленчатых валов гибкой с высадкой, содержащий нижнюю плиту с установленными на ней каретками, снабженными ручьевыми вставками, а также взаимодействующие с каретками клинья, смонтнроваииые на верхней плите, на которой установлен центральный пуансон, отличающийся тем, что, с целью обеспечения возможности штамповки колепчатых валов разных типоразмеров, в верхией плите штампа установлен гидроцилиндр с плуижером, имеющим возмолчность возвратно-поступательного перемещеиия, задаваемого гидрокопировальным устройством, встроенным в верхнюю плиту штампа, в направлении, обратном движению ползуна пресса, при этом центральный пуансон смонтирован иа указанном плунл ере. /i- i -iк- 7 4i.i..,.,J ,al; vit-1/1Рх Ч - -ТПо /Фиг.2

/ j// ;/fj/ / - --j,

От гидроприЪода

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| Станок для изготовления деталей типа коленчатых валов | 1972 |

|

SU496942A1 |

| Устройство для подачи штучных заготовок в многопозиционный пресс | 1982 |

|

SU1177007A1 |

| Штамп для изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1983 |

|

SU1123783A1 |

| Универсальный блок для изготовления деталей из штучных заготовок | 1988 |

|

SU1532159A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| Автоматизированный комплекс горячей штамповки | 1988 |

|

SU1602602A1 |

| Штамп для штамповки поковок крупногабаритных коленчатых валов | 1975 |

|

SU541563A1 |

| Грейферное подающее устройство к штампу | 1983 |

|

SU1159698A1 |

| Штамп для вырубки деталей из ленты или полосы | 1982 |

|

SU1031579A1 |

Авторы

Даты

1971-01-01—Публикация