Изобретение относится к обработке металлов давлением, а именно к способам изготовления коленчатых валов и устройствам для реализации этих способов.

Цель изобретения - повьшение качества полученных изделий путем предотвращения образования утяжки металла на щеках.

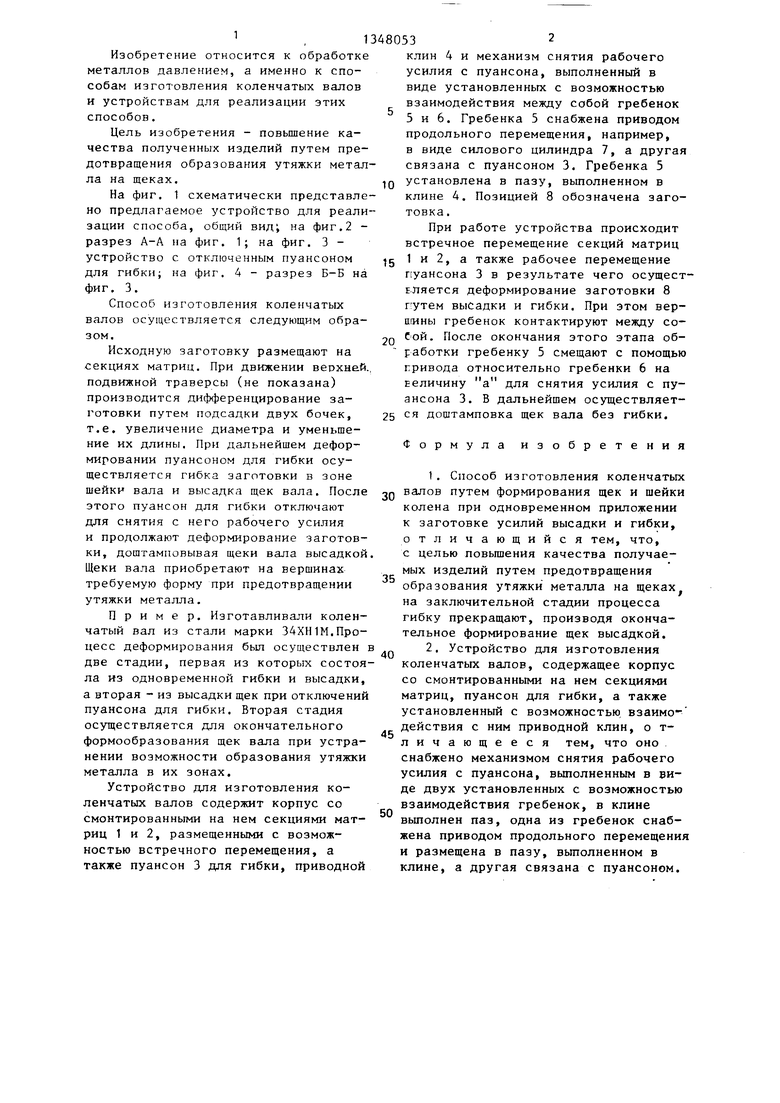

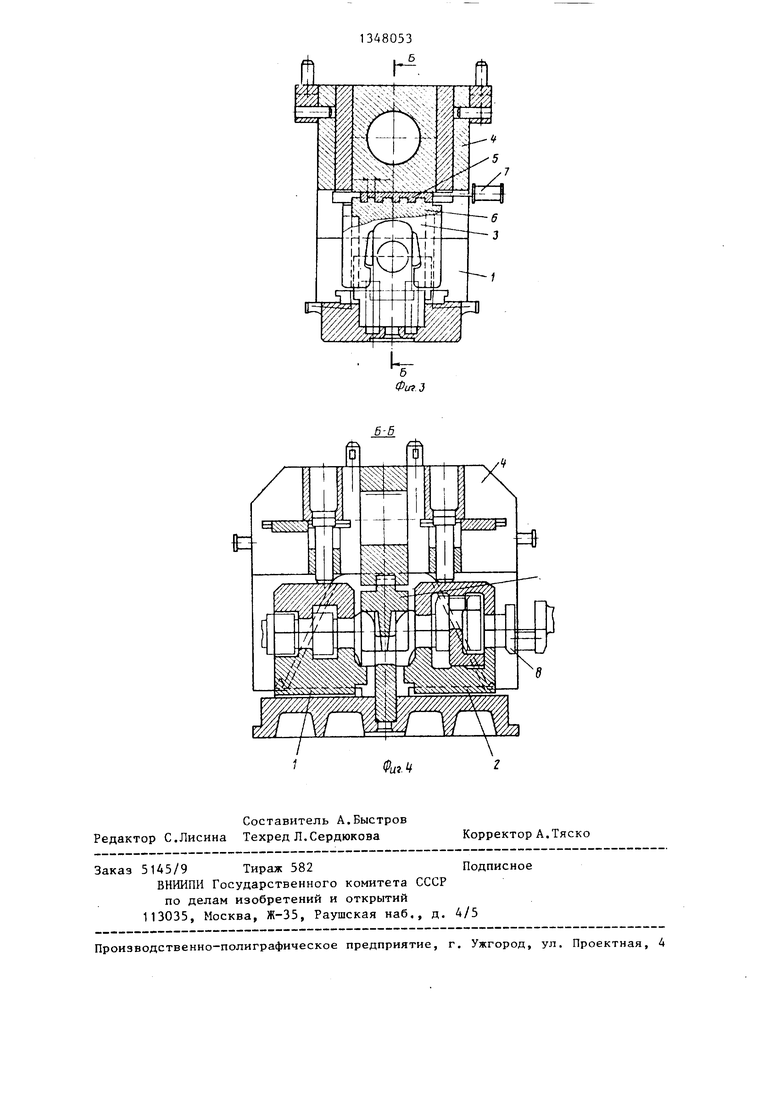

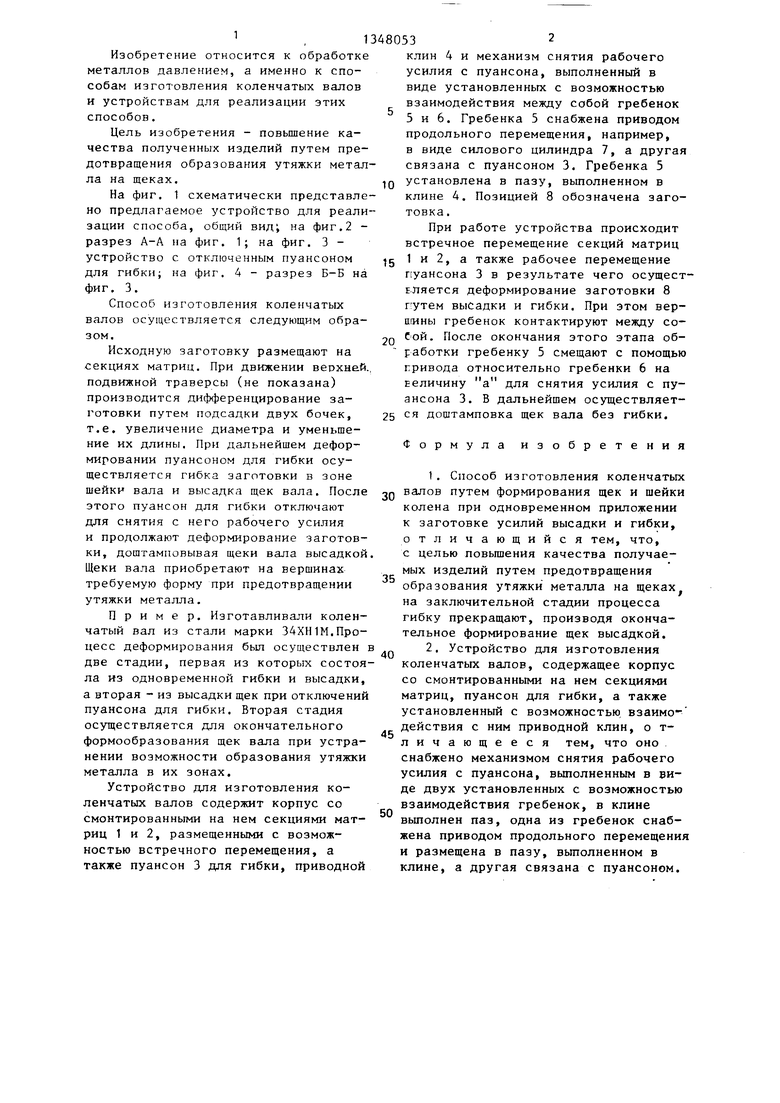

На фиг. 1 схематически представлено предлагаемое устройство для реализации способа, общий вид; на фиг.2 - разрез А-А на фиг. 1; на фиг. 3 - устройство с отключенным пуансоном для гибки; на фиг. 4 - разрез Б-Б на фиг. 3.

Способ изготовления коленчатых валов осуществляется следующим образом.

Исходную заготовку размещают на секциях матриц. При движении верхней. подвижной траверсы (не показана) производится дифференцирование заготовки путем подсадки двух бочек, т.е. увеличение диаметра и уменьшение их длины. При дальнейшем деформировании пуансоном для гибки осуществляется гибка заготовки в зоне шейки вала и высадка щек вала. После этого пуансон для гибки отключают для снятия с него рабочего усилия и продолжают деформирование заготовки, доштамповывая щеки вала высадкой Щеки вала приобретают на вершинах требуемую форму при предотвращении утяжки металла.

Пример. Изготавливали коленчатый вал из стали марки 34ХН1М.Процесс деформирования был осуществлен две стадии, первая из которых состояла из одновременной гибки и высадки, а вторая - из высадки щек при отключений пуансона для гибки. Вторая стадия осуществляется для окончательного формообразования щек вала при устранении возможности образования утяжки металла в их зонах.

Устройство для изготовления коленчатых валов содержит корпус со смонтированными на нем секциями матриц 1 и 2, размещенными с возможностью встречного перемещения, а также пуансон 3 для гибки, приводной

5

0

5

0

5

0

5

0

клин 4 усилия

и механизм снятия рабочего с пуансона, выполненный в виде установленных с возможностью взаимодействия между собой гребенок 5 и 6. Гребенка 5 снабжена приводом продольного перемещения, например, в виде силового цилиндра 7, а другая связана с пуансоном 3. Гребенка 5 установлена в пазу, выполненном в клине 4. Позицией 8 обозначена заготовка.

При работе устройства происходит встречное перемещение секций матриц 1 и 2, а также рабочее перемещение пуансона 3 в результате чего осуществляется деформирование заготовки 8 высадки и гибки. При этом вер- П1ИНЫ гребенок контактируют между со- Сой. После окончания этого этапа обработки гребенку 5 смещают с помощью привода относительно гребенки 6 на величину а для снятия усилия с пуансона 3. В дальнейшем осуществляется дощтамповка щек вала без гибки.

Формула изобретения

1.Способ изготовления коленчатых валов путем формирования щек и шейки колена при одновременном приложении к заготовке усилий высадки и гибки, отличающийся тем, что,

с целью повышения качества получаемых изделий путем предотвращения образования утяжки металла на щеках на заключительной стадии процесса гибку прекращают, производя окончательное формирование щек высадкой,

2.Устройство для изготовления коленчатых валов, содержащее корпус со смонтированными на нем секциями матриц, пуансон для гибки, а также установленный с возможностью взаимодействия с ним приводной клин, о т- личающееся тем, что оно снабжено механизмом снятия рабочего усилия с пуансона, выполненным в виде двух установленных с возможностью взаимодействия гребенок, в клине выполнен паз, одна из гребенок снабжена приводом продольного перемещения и размещена в пазу, вьтолненном в клине, а другая связана с пуансоном.

U

Фи /

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1991 |

|

RU2008124C1 |

| Способ изготовления коленчатых валов и устройство для его осуществления | 1984 |

|

SU1230739A1 |

| Штамп для штамповки крупногабаритных коленчатых валов | 1974 |

|

SU561601A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Штамп для штамповки крупногабаритных коленчатых валов | 1982 |

|

SU1017429A1 |

| Штампы для штамповки крупногаба-РиТНыХ КОлЕНчАТыХ ВАлОВ | 1978 |

|

SU839645A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕН ПОЛУСОСТАВНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1972 |

|

SU323183A1 |

| Штамп для штамповки крупногабаритных коленчатых валов | 1991 |

|

SU1819183A3 |

| Штамп для штамповки коленчатых валов | 1988 |

|

SU1602605A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

Изобретение относится к обработке металлов давлением, а именно к способам изготовления коленчатых валов и устройствам для реализации этих способов. Целью изобретения является повышение качества получаем1-.1х изделий путем предотвращения обр1азова- ния утяжки металла на щеках. Согласно способу производят гибку шейки и высадку щек, после совершения этих этапов обработки гибку прекращают, осуществляя окончательное формирование щек высадкой. Устройство имеет формообразующие секции матриц, пуансон для гибки и механизм снятия рабочего усилия с пуансона в виде приводной и неподвижной гребенок, размещенных: с возможностью взаимодействия между собой. Из заключительной стадии обработки заготовки за счет перемещения приводной гребенки с пуансона снимается рабочее усилие, в результате чего гибка заготовки не производится, а происходит доштам- повка высадкой щек вала. 4 ил. в (Л со NU 00 о ел со

Составитель А.Быстров Редактор С.Лисина Техред Л.Сердюкова

Заказ 5145/9 Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

Корректор А.Тяско

| Штампы для штамповки крупногаба-РиТНыХ КОлЕНчАТыХ ВАлОВ | 1978 |

|

SU839645A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-30—Публикация

1984-12-06—Подача