Изобретение относится к области сварки, в частности к устройствам для индукционной наплавки, и может быть использовано для наплавки плоских участков на поверхности цилиндрических деталей, например букс грузовых вагонов.

Известно устройство управления высокочастотным (ВЧ) нагревом, в котором заданная температура изделия поддерживается с помощью фотоприемника управляющего источником ВЧ питания. /Авторское свидетельство СССР №1481005, В 23 К 13/00, 1989/.

Однако фотоприемник может работать только в области высоких температур, когда начинается свечение нагреваемого изделия, и не может работать в области температур, при которых происходит недопустимая температурная деформация изделия.

Известна установка для индукционной наплавки, содержащая механизм поперечного перемещения, бункер с дозатором для подачи шихты и индуктор с источником питания для ее расплавления, трафарет со сквозным вырезом, копирующим конфигурацию наплавляемой зоны, манипулятор для крепления и перемещений наплавляемого изделия, который включает механизм для крепления наплавляемого изделия, механизмы продольного, вертикального перемещений и вращения наплавляемого изделия вокруг оси его цилиндрической поверхности, механизм продольного перемещения, выполненный в виде салазки, установленной на направляющих с приводом от цилиндра, трафарет со сквозным вырезом, установленный на салазке механизма продольного перемещения, механизм вертикального перемещения, выполненный в виде цилиндра, соединенного с корпусом механизма вращения наплавляемого изделия, механизм вращения наплавляемого изделия выполненный в виде реечно-зубчатого привода от цилиндра, при этом зубчатое колесо установлено в механизме для крепления наплавляемого изделия, внутри которого расположена тяга, связанная одним концом с разжимным клином, а другим с цилиндром, каждый из цилиндров соединен с распределителем /Заявка на полезную модель РФ №2003123252 от 23.07.2003 г./

Недостатком известного устройства является то, что ограничение верхнего предела температуры наплавляемого изделия осуществляется технологическим перерывом во времени наплавки, а это приводит к увеличению общего времени наплавки.

Задача изобретения заключается в сокращении технологических перерывов во времени наплавки. Кроме этого, решается задача использования одного источника питания индуктора для одновременной наплавки на одной установке нескольких изделий, на каждое из которых можно наплавлять слой металла разной толщины.

Поставленная задача решается за счет того, что в установке для автоматической индукционной наплавки, содержащей механизм поперечного перемещения, бункер с дозатором для подачи шихты и индуктор с источником питания для ее расплавления, трафарет со сквозным вырезом, копирующим конфигурацию наплавляемой зоны, манипулятор для крепления и перемещений наплавляемого изделия, который включает механизм для крепления наплавляемого изделия, механизмы продольного, вертикального перемещений и вращения наплавляемого изделия вокруг оси его цилиндрической поверхности, механизм продольного перемещения, выполненный в виде салазки, установленной на направляющих с приводом от цилиндра, трафарет со сквозным вырезом, установленный на салазке механизма продольного перемещения, механизм вертикального перемещения, выполненный в виде цилиндра, соединенного с корпусом механизма вращения наплавляемого изделия, механизм вращения наплавляемого изделия, выполненный в виде реечно-зубчатого привода от цилиндра, при этом зубчатое колесо установлено в механизме для крепления наплавляемого изделия, внутри которого расположена тяга, связанная одним концом с разжимным клином, а другим с цилиндром, каждый из цилиндров соединен с распределителем, согласно изобретению она снабжена не менее чем двумя манипуляторами, задатчиком режима наплавки, блоком памяти и сравнения (БП), блоком управления (БУ) механизмами манипуляторов и источником питания индуктора, датчиками положений механизмов, датчиками температуры, задатчиками времени, дозатор бункера для подачи шихты снабжен приводом от цилиндра, распределители цилиндров снабжены электромагнитным приводом, привод механизма продольного перемещения каждого манипулятора выполнен в виде двух, соединенных последовательно цилиндров, на механизме поперечного перемещения установлен индуктор, соединенный гибкой связью с источником питания, механизм продольного перемещения каждого манипулятора связан с четырьмя датчиками положений, которые соединены с БП, механизм вертикального перемещения каждого манипулятора связан с двумя датчиками положений, которые соединены с БП, механизм вращения наплавляемого изделия каждого манипулятора связан с двумя датчиками положений, которые соединены с БП, механизм поперечного перемещения связан с датчиками положений, которые соединены с БП, причем количество датчиков положений соответствует количеству манипуляторов, механизм крепления наплавляемого изделия каждого манипулятора связан с двумя датчиками положений и двумя датчиками температуры, которые соединены с БП, дозатор для подачи шихты каждого манипулятора связан с двумя датчиками положений и задатчиком времени, которые соединены с БП, задатчик режима наплавки соединен с БП, который соединен с БУ, БУ связан с двумя распределителями соответственно каждого из цилиндров механизма продольного перемещения каждого манипулятора, БУ связан с распределителем цилиндра механизма вертикального перемещения каждого манипулятора, БУ связан с распределителем цилиндра механизма вращения каждого манипулятора, БУ связан с распределителем цилиндра дозатора шихты каждого манипулятора, БУ связан с включателем привода механизма поперечного перемещения, БУ связан с включателями реле времени и тока индуктора источника питания.

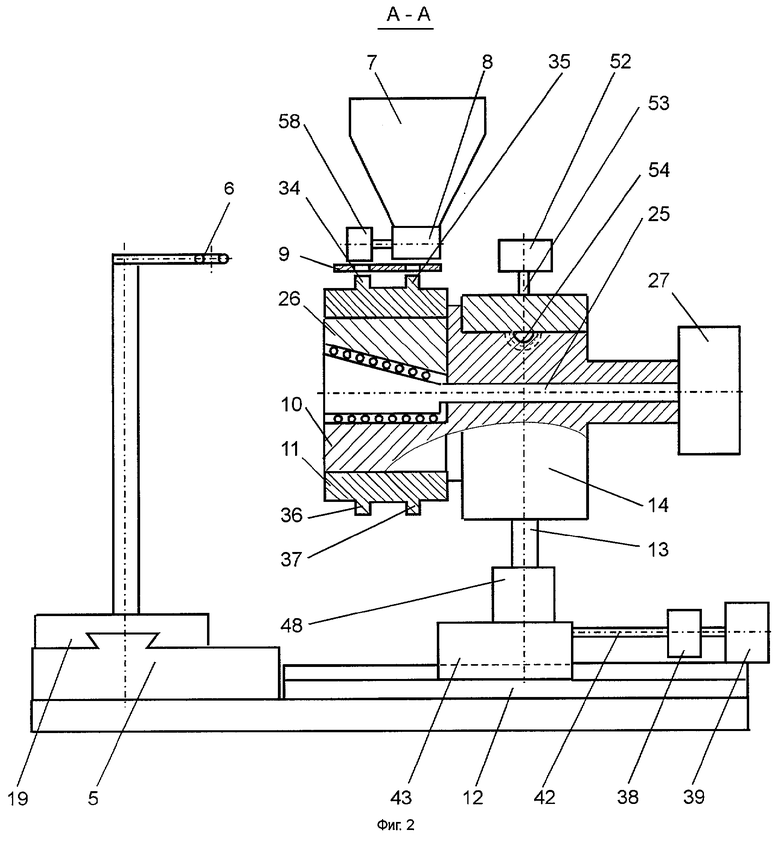

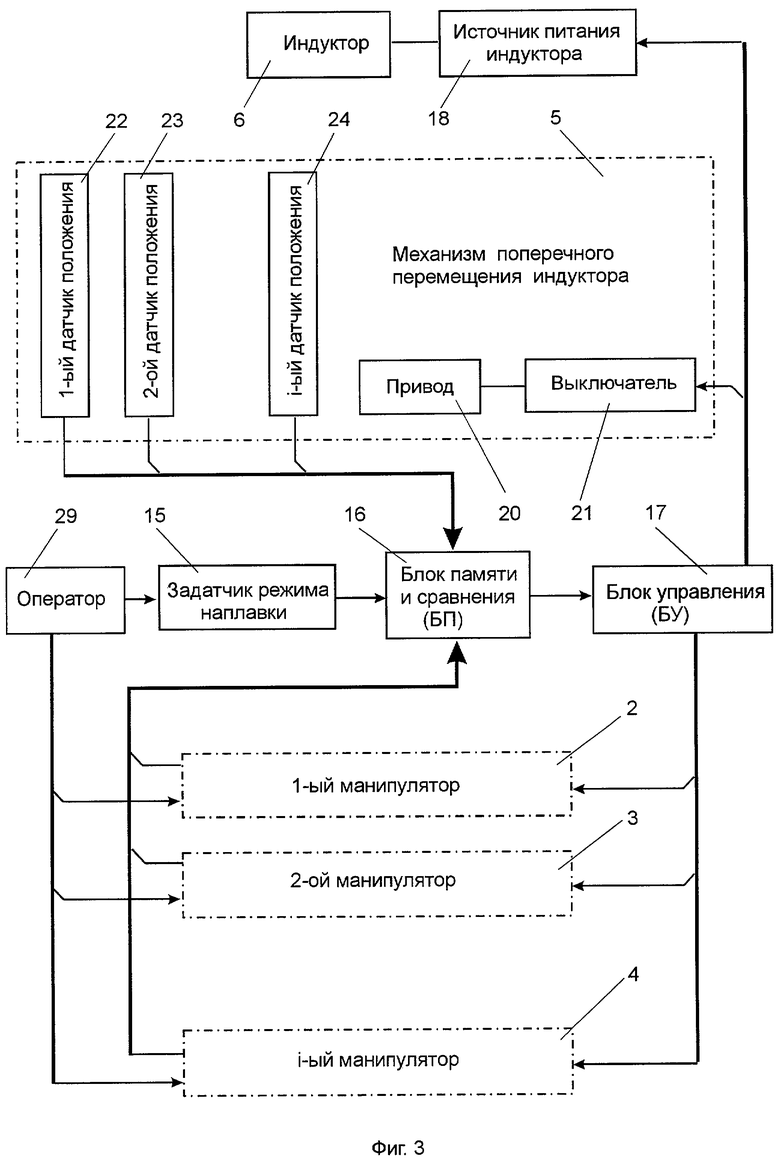

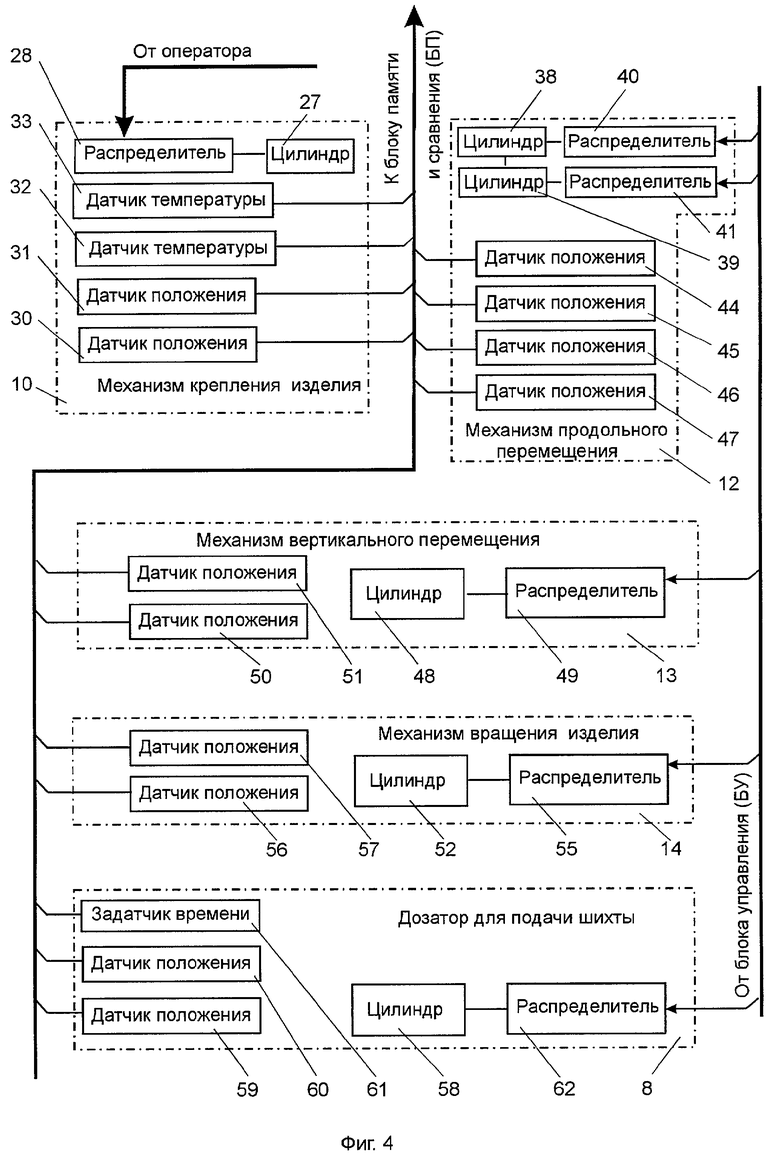

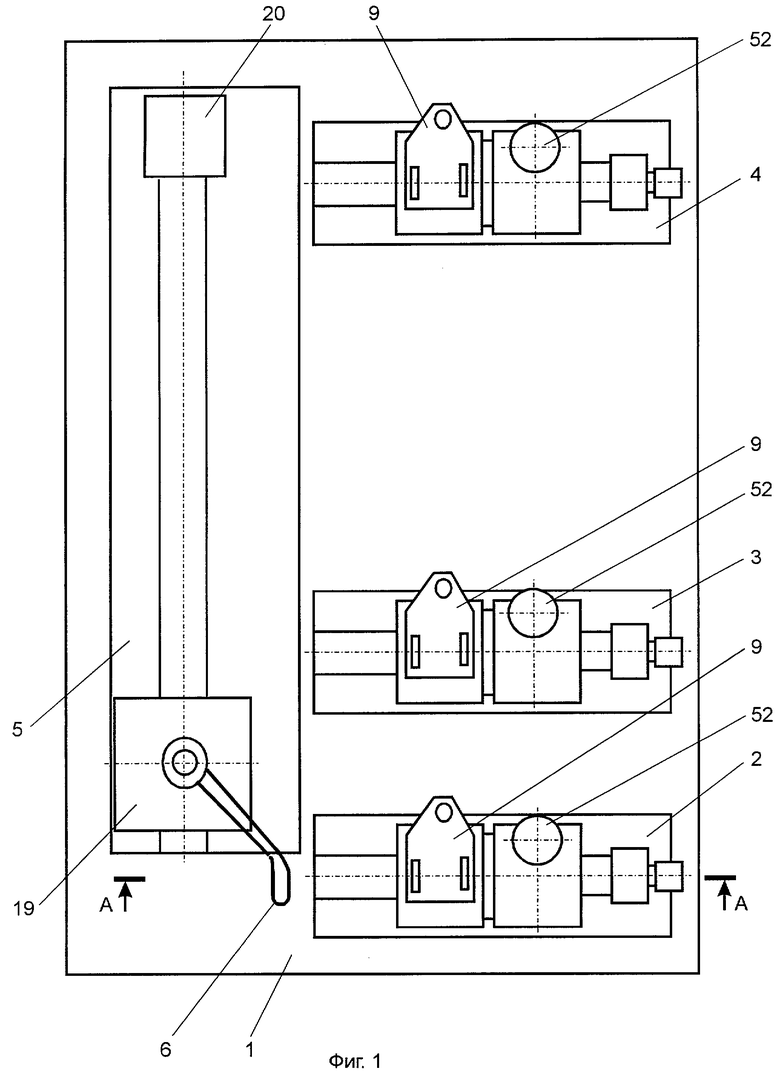

На фиг.1 схематически изображена установка, вид сверху (бункеры с дозаторами условно не показаны); на фиг.2 - разрез А-А на фиг.1; на фиг.3 - блок-схема автоматического управления установкой; на фиг.4 - блок-схема автоматического управления манипулятором.

Установка для автоматической индукционной наплавки содержит основание 1, на котором установлены: 1-й манипулятор 2; 2-й манипулятор 3; i-й манипулятор 4;

механизм поперечного перемещения 5 индуктора 6. Количество манипуляторов зависит от теплового режима наплавки, который в свою очередь определяется толщиной наплавляемого слоя и количеством групп наплавляемых изделий, скомплектованных в зависимости от толщины наплавляемого слоя. Так, например, для букс грузовых вагонов оптимальное количество манипуляторов находится в пределах от трех до пяти. Каждый из манипуляторов включает: бункер 7 с дозатором 8 для подачи шихты; трафарет 9 со сквозным вырезом, копирующим конфигурацию наплавляемой зоны; механизм для крепления 10 наплавляемого изделия 11; механизм продольного перемещения 12 изделия 11; механизм вертикального перемещения 13; механизм вращения 14 изделия 11 вокруг оси его цилиндрической поверхности. Система управления установкой содержит задатчик режима наплавки 15, блок памяти и сравнения (БП) 16, блок управления (БУ) 17 механизмами манипуляторов и источником питания 18 индуктора 6, а также датчики положений механизмов, датчики температуры и задатчики времени. Механизм поперечного перемещения 5 содержит салазку 19, на которой закреплен индуктор 6, соединенный гибкой связью с источником питания 18. Салазка 19 перемещается с помощью привода 20, управляемого выключателем 21, соединенного с БУ 17. Механизм поперечного перемещения 5 взаимодействует с датчиками положений 22, 23 и 24, соединенных с БП 16. Количество датчиков положений 22, 23 и 24 соответствует количеству манипуляторов, при этом 1-й датчик положения 22 определяет позицию индуктора 6 в заданной зоне 1-го манипулятора, 2-й датчик положения 23 определяет позицию индуктора 6 в заданной зоне 2-го манипулятора и i-й датчик положения 24 определяет позицию индуктора 6 в заданной зоне i-го манипулятора. Механизм для крепления 10 наплавляемого изделия 11 каждого манипулятора содержит тягу 25, связанную одним концом с разжимным клином 26, а другим с цилиндром 27, который подключен к распределителю 28, управляемого непосредственно оператором 29. Пребывание наплавляемого изделия 11 в закрепленном или не закрепленном состояниях контролируют соответственно датчик положения 30 и датчик положения 31, которые связаны с БП 16. Кроме этого, в механизме для крепления 10 расположены датчики температуры 32 и 33 также связанные БП 16. Датчик температуры 32 установлен в зоне наплавляемых участков 34 и 35 изделия 11, а датчик температуры 33 установлен в зоне наплавляемых участков 36 и 37. Привод механизма продольного перемещения 12 каждого манипулятора выполнен в виде двух соединенных последовательно цилиндров 38 и 39, управляемых соответственно распределителями 40 и 41, которые соединены с БУ 17. Шток 42 цилиндра 38 связан с салазкой 43, которая взаимодействует с датчиками положений 44, 45, 46 и 47, связанными с БП 16. Датчик положения 44 определяет позицию участка 34, а при повороте изделия 11 на 180 градусов участка 36 в заданной зоне под дозатором 8. Датчик положения 45 определяет позицию участка 35, а при повороте изделия 11 на 180 градусов участка 37 в заданной зоне под дозатором 8. Датчик положения 46 определяет позицию участка 34, а при повороте изделия 11 на 180 градусов участка 36 в заданной зоне под индуктором 6. Датчик положения 47 определяет позицию участка 35, а при повороте изделия 11 на 180 градусов участка 37, в заданной зоне под индуктором 6. На салазке 43 установлены трафарет 9 со сквозным вырезом, копирующим конфигурацию наплавляемой зоны, и цилиндр 48 механизма вертикального перемещения 13. Цилиндр 48 соединен с распределителем 49, связанным с БУ 17. Заданные верхнее и нижнее расположения механизма вертикального перемещения 13 контролируют соответственно датчик положения 50 и датчик положения 51, которые соединены с БП 16. На механизме вертикального перемещения 13 закреплен механизм вращения 14 с приводом от цилиндра 52 через шток-рейку 53 и шестерню 54. Цилиндр 52 связан с распределителем 55, подключенным к БУ 17. Верхнее положение участков 34 и 35 контролирует датчик положения 56. Верхнее положение участков 36 и 37 контролирует датчик положения 57. Датчики положения 56 и 57 подключены к БП 16. Открытие и закрытие дозатора 8 шихты с помощью цилиндра 58 контролируют соответственно датчик положения 59 и датчик положения 60, которые подключены к БП 16. Время пребывания дозатора 8 шихты в открытом состоянии определяет задатчик времени 61, связанный с БП 16. Для управления работой цилиндра 58 предназначен распределитель 62, подключенный кБУ17.

Установка для автоматической индукционной наплавки работает следующим образом.

Оператор 29 устанавливает на механизмы для крепления 10 манипуляторов 2, 3 и 4 подготовленные к наплавке изделия 11 в верхнем положении участков 34 и 35, затем с помощью распределителей 28 закрепляет изделия 11. Команда о том, что изделие 11 закреплено от датчика положения 30 поступает в БП 16. Учитывая необходимую толщину наплавляемого слоя на изделиях 11 каждого манипулятора, оператор 29 с помощью задатчика режима наплавки 15 устанавливает величину тока и время включения источника питания 18 индуктора 6, а также время пребывания дозатора 8 шихты в открытом состоянии. Первый цикл работы установки для автоматической индукционной наплавки включает последовательную наплавку участков 34 на изделиях 11, установленных на всех манипуляторах. Цикл начинается с размещения участка 34 изделия 11 манипулятора 2 в заданной зоне под дозатором 8, что фиксирует датчик положения 44, который передает эту информацию в БП 16, где принимается решение об открытии дозатора 8 через БУ 17. БУ 17 через распределитель 62 включает цилиндр 58 на открытие дозатора 8, время открытия которого определяет задатчик времени 61. По истечении заданного промежутка времени БП 16 через БУ 17 и распределитель 62 включает цилиндр 58 на закрытие дозатора 8. Окончание закрытия дозатора 8 определяет датчик положения 60, который передает эту информацию в БП 16, где принимается решение о перемещении участка 34 в зону наплавки. Команда об этом с помощью БУ 17 и распределителя 40 передается на цилиндр 38, который устанавливает участок 34 в заданную зону. Одновременно с этим БУ 17 дает команду через включатель 21 приводу 20 на установку индуктора 6 в ту же зону. Окончание выполнения этих команд определяют датчики положений 22 и 46, которые передают информацию в БП 16, где принимается решение о включении индуктора 6 через БУ 17. БУ 17 дает команду источнику питания 18 на включение индуктора 6 с параметрами, которые были ранее установлены оператором 29 с помощью задатчика режима наплавки 15 для манипулятора 2. Одновременно с выключением индуктора 6 поступает команда на распределитель 49 опустить изделие 11 в нижнее положение с помощью цилиндра 48. Описанная выше последовательность переходов повторяется для участков 34 на изделиях, установленных на манипуляторах 3 и 4. Второй цикл работы установки начинается с поворота всех изделий 11 на 180 градусов, после чего начинается последовательная наплавка участков 37 в том порядке, как это было описано выше для участков 34. Третий цикл работы установки начинается с поворота всех изделий 11 на 180 градусов, после чего начинается последовательная наплавка участков 35 в том порядке, как это было описано выше для участков 34. Четвертый цикл работы установки начинается с поворота всех изделий 11 на 180 градусов, после чего начинается последовательная наплавка участков 36 в том порядке, как это было описано выше для участков 34. Особенностью третьего и четвертого циклов работы установки является то, что БП 16 сравнивает с помощью датчиков температуры 32 и 33 реальные значения температур в зонах, подлежащих наплавке, с допустимыми. Если на очередном подлежащем наплавке участке температура превышает допустимый предел, БП 16 передает команду БУ 17 начинать цикл на том манипуляторе, где температура находится в допустимом пределе. В том случае если таких участков нет, БП 16 передает эту информацию оператору 29. Наплавкой участка 36 на манипуляторе 4 работа установки заканчивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматический индукционной наплавки | 1975 |

|

SU554112A1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1999 |

|

RU2154562C1 |

| Установка для автоматической индукционной наплавки | 1976 |

|

SU610636A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ НАПЛАВКИ МАССИВНЫХ ЗАГОТОВОК | 1990 |

|

SU1795604A1 |

| ПОЛУАВТОМАТ ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 2003 |

|

RU2250812C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133661C1 |

| Линия для автоматической индукционной наплавки | 1987 |

|

SU1555088A1 |

| Установка для индукционной наплавки поверхностей заготовок | 1976 |

|

SU616106A1 |

| Установка для индукционной наплавки лап культиватора | 1988 |

|

SU1622110A1 |

| УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1979 |

|

SU853897A1 |

Изобретение относится к области сварки, в частности к установке для автоматической индукционной наплавки, и может найти применение при изготовлении букс грузовых вагонов. Установка содержит механизм поперечного перемещения (5), бункер с дозатором для подачи шихты и индуктор (6) с источником питания (18) для ее расплавления, трафарет со сквозным вырезом, копирующим конфигурацию наплавляемой зоны, манипуляторы (2, 3 и 4) для крепления и перемещений наплавляемых изделий, каждый из которых включает механизм для крепления наплавляемого изделия, механизмы продольного, вертикального перемещений и вращения наплавляемого изделия вокруг оси его цилиндрической поверхности. Кроме того, в установке имеется задатчик режима наплавки (15), блок памяти и сравнения (БП) (16), блок управления (БУ) (17) механизмами манипуляторов и источник питания (18) индуктора (6), датчики положений механизмов, датчики температуры, задатчики времени. Распределители цилиндров снабжены электромагнитным приводом. Каждый механизм продольного перемещения каждого манипулятора связан с соответствующим датчиком положений, который соединен с БП (16). Распределители цилиндров всех механизмов соединены с БУ (17). Такое выполнение установки позволяет сократить технологические перерывы во времени наплавки и соответственно повысить производительность процесса наплавки. 4 ил.

Установка для автоматической индукционной наплавки, содержащая механизм поперечного перемещения, бункер с дозатором для подачи шихты и индуктор с источником питания для ее расплавления, трафарет со сквозным вырезом, копирующим конфигурацию наплавляемой зоны, манипулятор для крепления и перемещений наплавляемого изделия, который включает механизм для крепления наплавляемого изделия, механизмы продольного, вертикального перемещений и вращения наплавляемого изделия вокруг оси его цилиндрической поверхности, механизм продольного перемещения, выполненный в виде салазки, установленной на направляющих с приводом от цилиндра, трафарет со сквозным вырезом, установленный на салазке механизма продольного перемещения, механизм вертикального перемещения, выполненный в виде цилиндра, соединенного с корпусом механизма вращения наплавляемого изделия, механизм вращения наплавляемого изделия, выполненный в виде реечно-зубчатого привода от цилиндра, при этом зубчатое колесо установлено в механизме для крепления наплавляемого изделия, внутри которого расположена тяга, связанная одним концом с разжимным клином, а другим - с цилиндром, каждый из цилиндров соединен с распределителем, отличающаяся тем, что она снабжена не менее чем двумя манипуляторами, задатчиком режима наплавки, блоком памяти и сравнения (БП), блоком управления (БУ) механизмами манипуляторов и источником питания индуктора, датчиками положений механизмов, датчиками температуры, задатчиками времени, дозатор бункера для подачи шихты снабжен приводом от цилиндра, привод механизма продольного перемещения каждого манипулятора выполнен в виде двух соединенных последовательно цилиндров, на механизме поперечного перемещения установлен индуктор, соединенный гибкой связью с источником питания, механизм продольного перемещения каждого манипулятора связан с четырьмя датчиками положений, которые соединены с БП, механизм вертикального перемещения каждого манипулятора связан с двумя датчиками положений, которые соединены с БП, механизм вращения наплавляемого изделия каждого манипулятора связан с двумя датчиками положений, которые соединены с БП, механизм поперечного перемещения связан с датчиками положений, которые соединены с БП, причем количество датчиков положений соответствует количеству манипуляторов, механизм крепления наплавляемого изделия каждого манипулятора связан с двумя датчиками положений и двумя датчиками температуры, которые соединены с БП, дозатор для подачи шихты каждого манипулятора связан с двумя датчиками положений и задатчиком времени, которые соединены с БП, задатчик режима наплавки соединен с БП, который соединен с БУ, БУ связан с двумя распределителями соответственно каждого из цилиндров механизма продольного перемещения каждого манипулятора, БУ связан с распределителем цилиндра механизма вертикального перемещения каждого манипулятора, БУ связан с распределителем цилиндра механизма вращения каждого манипулятора, БУ связан с распределителем цилиндра дозатора шихты каждого манипулятора, БУ связан с включателем привода механизма поперечного перемещения, БУ связан с включателями реле времени и тока индуктора источника питания.

| Установка для автоматический индукционной наплавки | 1975 |

|

SU554112A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ НАПЛАВКИ МАССИВНЫХ ЗАГОТОВОК | 1990 |

|

SU1795604A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2005-09-27—Публикация

2003-10-24—Подача