Изобретение относится к машинам для измельчения руды, камня или тому подобных предметов с двумя вращающимися в одном направлении около горизонтальной оси и совершающими в то же время возвратно-поступательные перемещения в осевом направлении дробильными досками, с приводным механизмом, помещенным внутри вращающегося и поддерживающего обе дробильные доски полого вала, служащего одновременно приводным органом массива, причем для осевого перемещения дробильных досок служит нажимная Штанга с точкой опоры, расположенной эксцентрично относительно оси вращения дробильных досок, а раздвигание последних осуществляется при посредстве пружины.

В предлагаемой машине полый вал на противоположном дробильным доскам конце закрыт поддоном, служащим опорой для смещенного относительно оси вращения вала подпятника нажимной штанги, примыкающего к центрально расположенному в поддоне отрезку в.ала. Этот отрезок вала снабжен эксцентрично расположенным гнездом со вставленной в него цапфой подпятника. Во внутренний полый вал вставлена пружинная си149

стема, состоящая из нескольких пружин, расположенных с некоторым.натяжением между двумя могущими перемещаться друг относительно друга дисками. Дробильные доски применены тарельчатые, с рифленой рабочей поверхностью, причем рифлям и соответственно рифлям, расходящимся радиальными лучами от средней части досок, придана постепенно уменьшающаяся к периферии досок ширина.

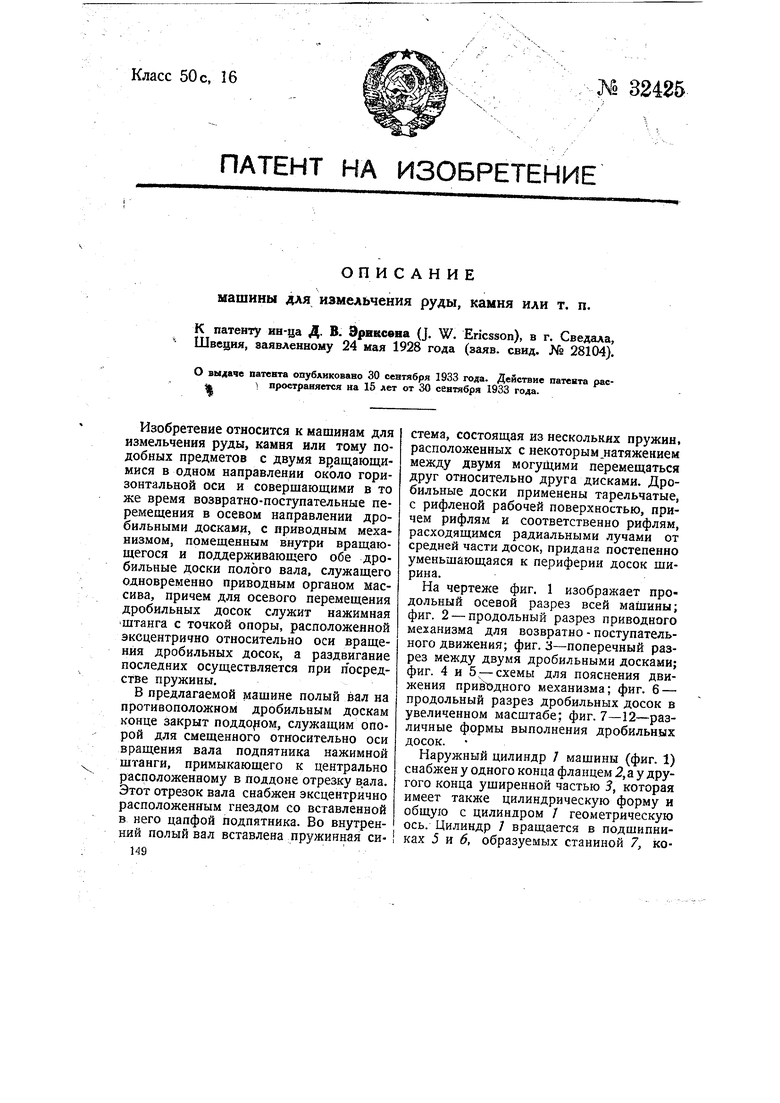

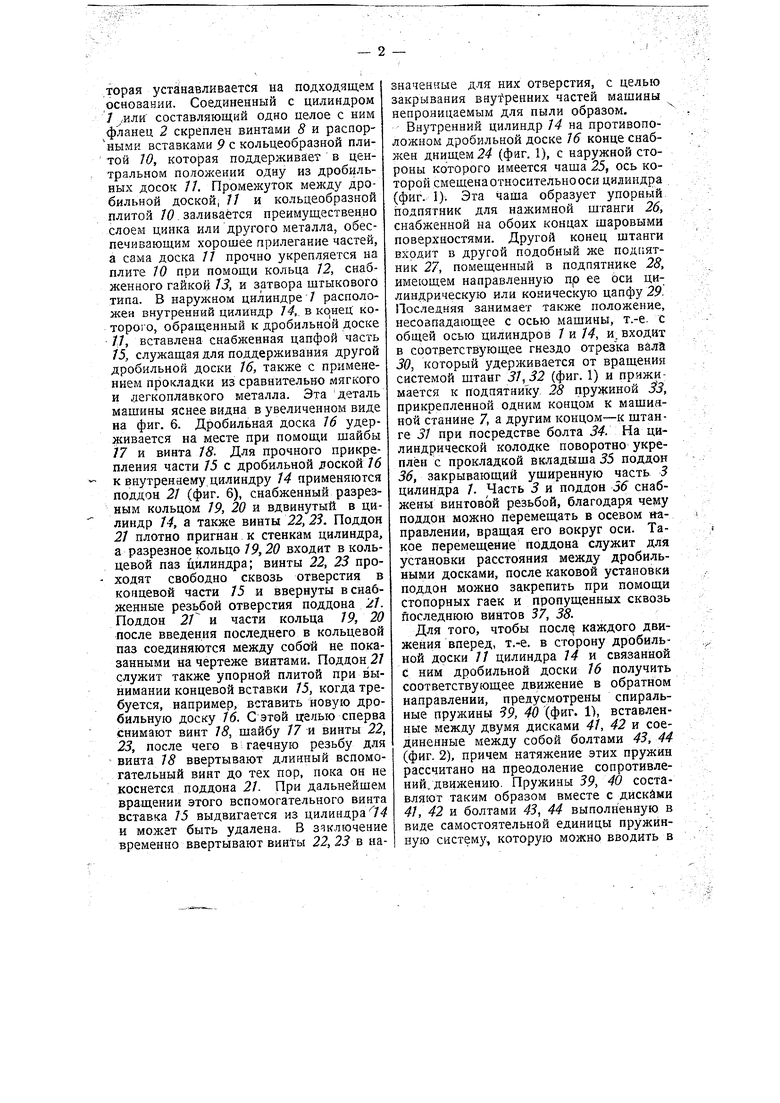

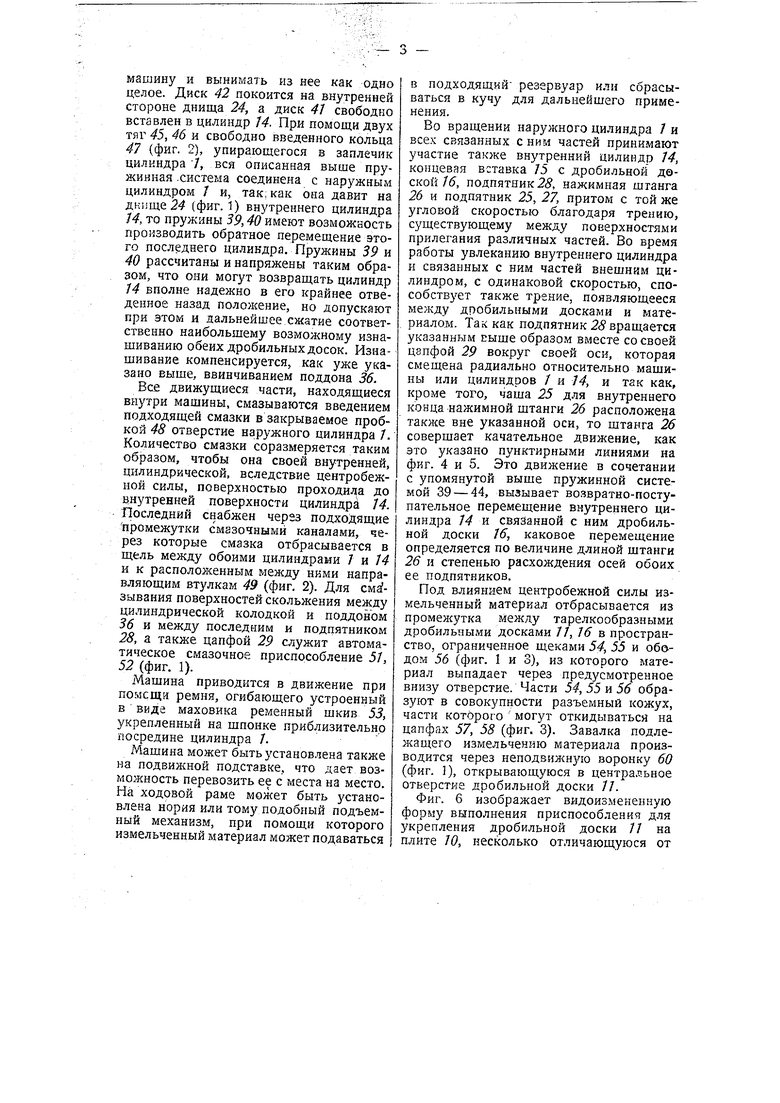

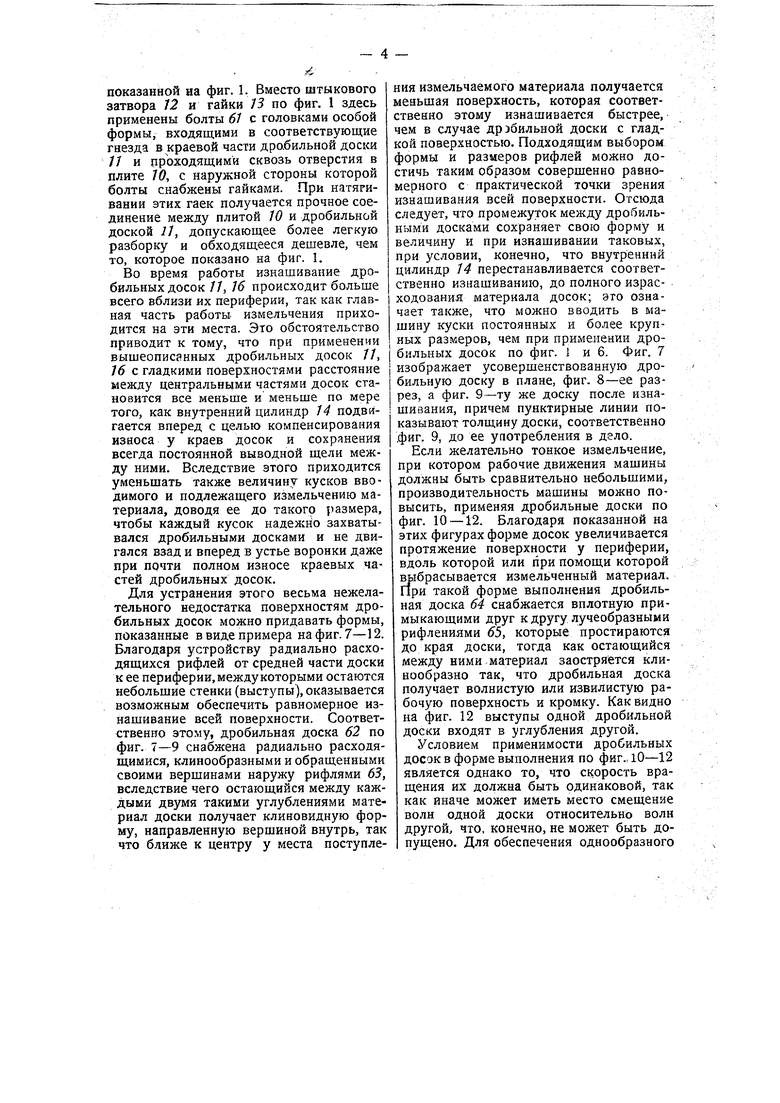

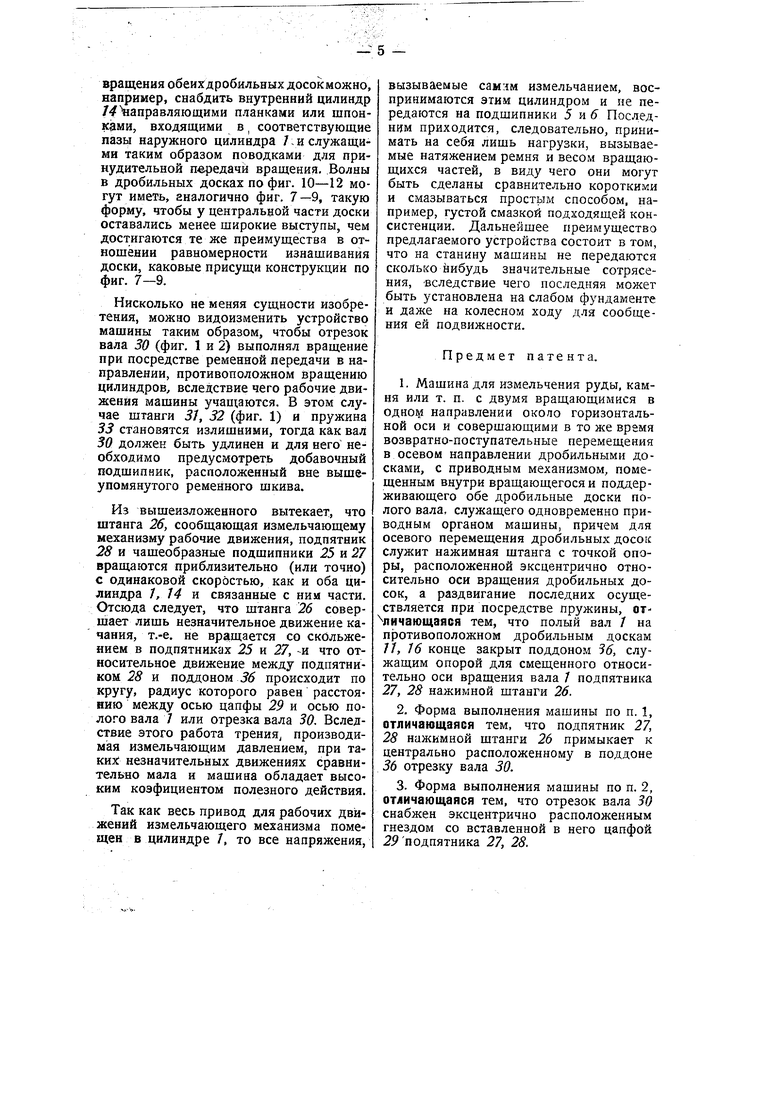

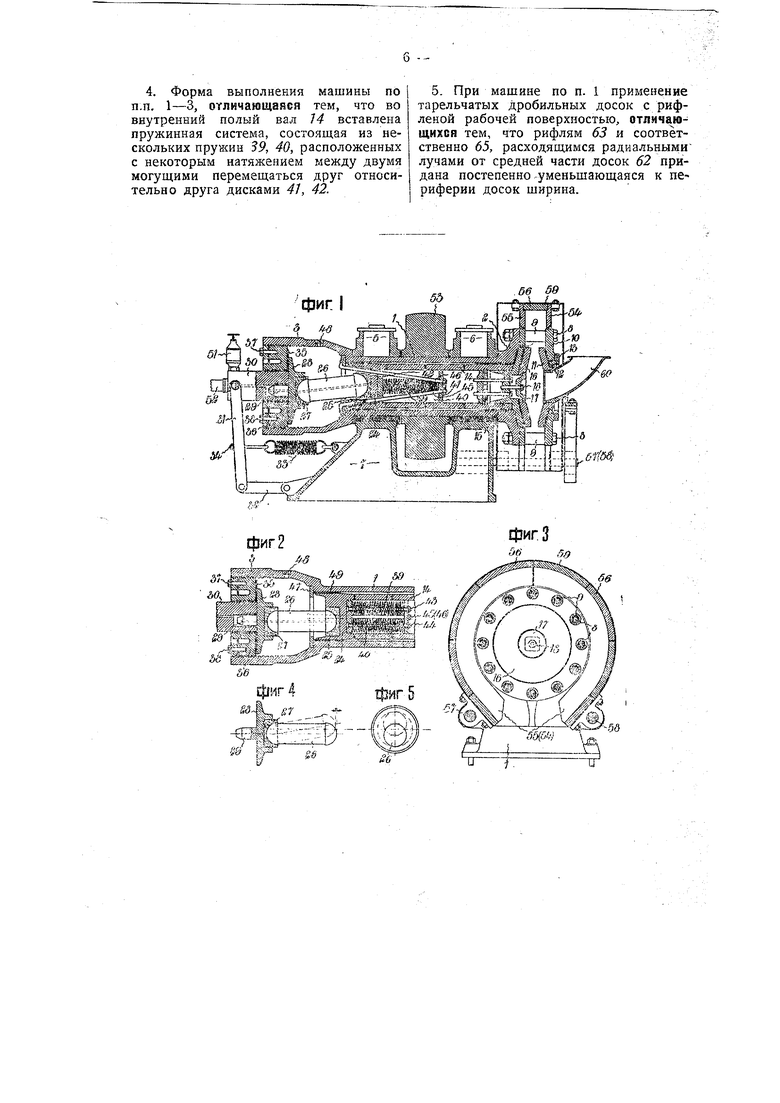

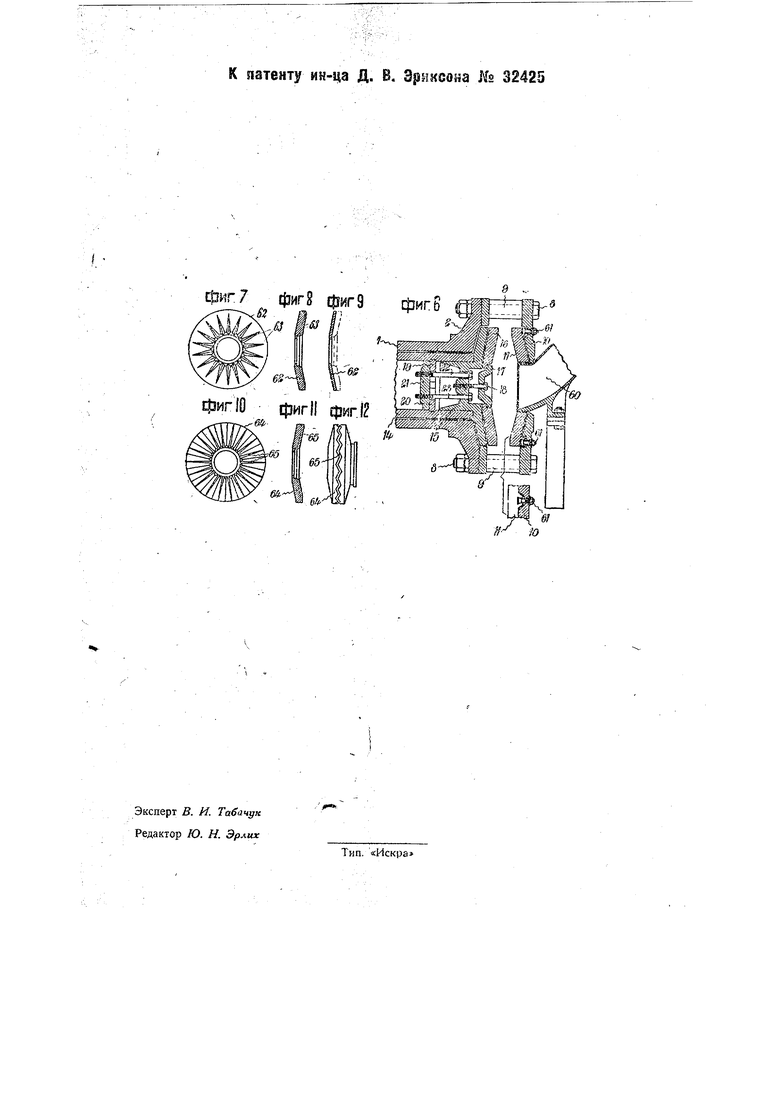

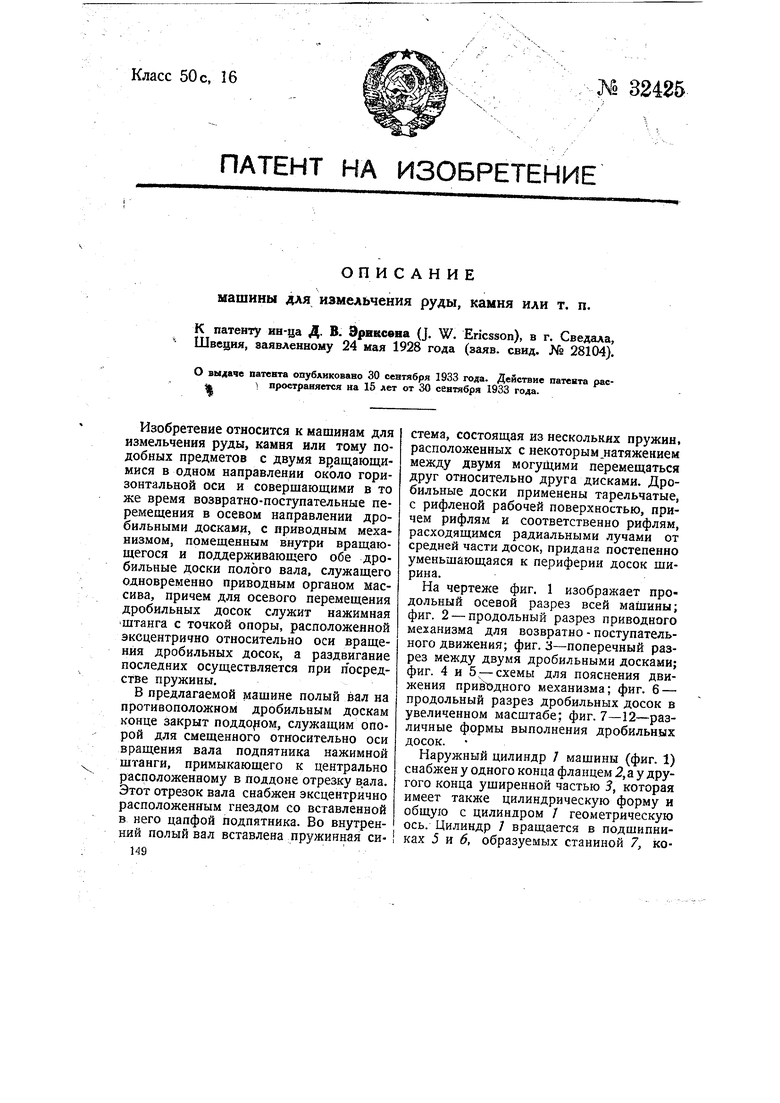

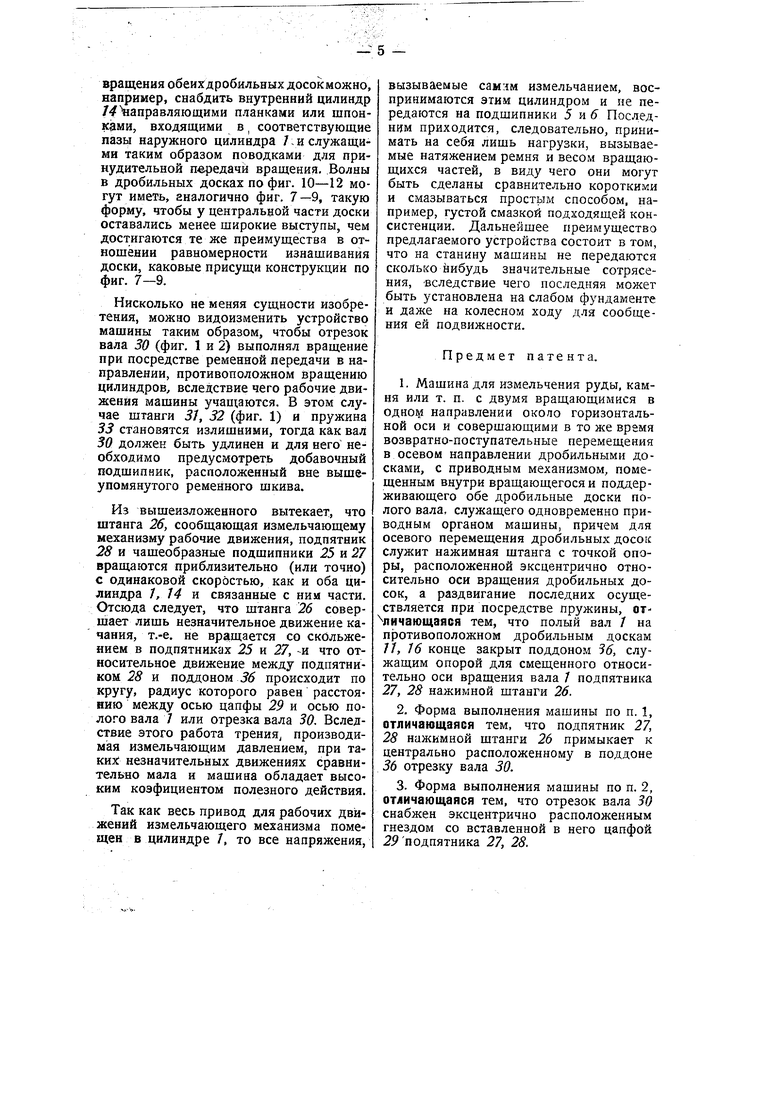

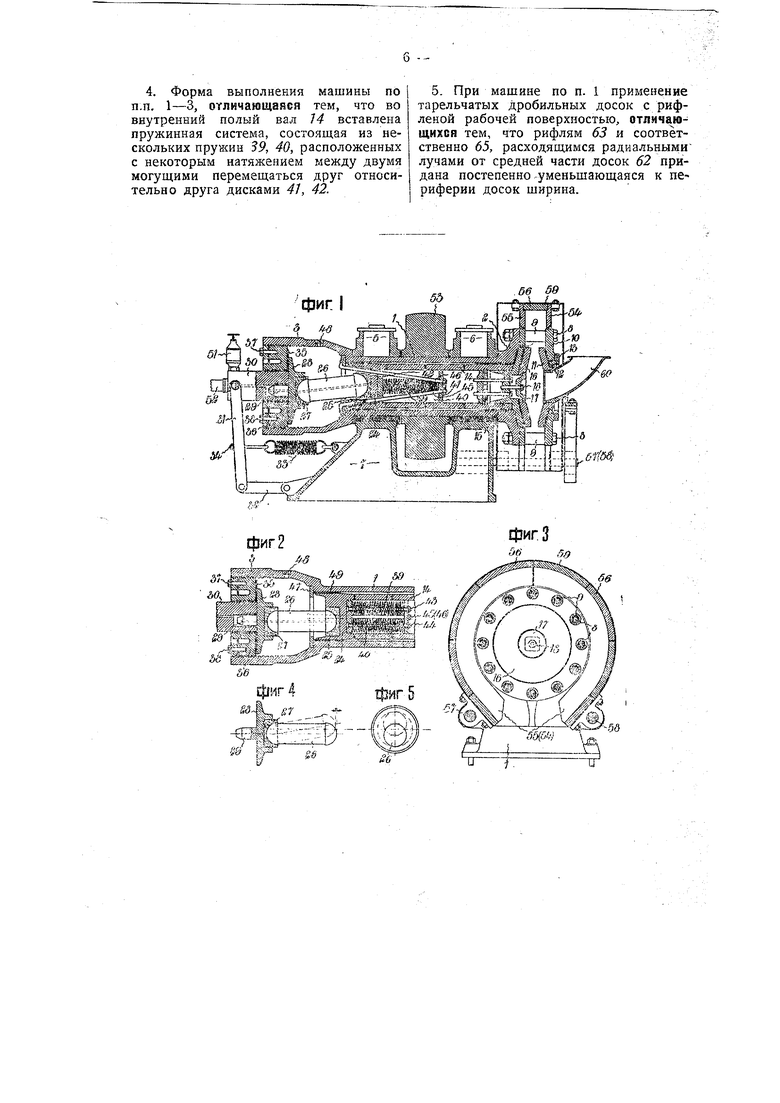

На чертеже фиг. 1 изображает продольный осевой разрез всей маЩииы; фиг. 2 - продольный разрез приводного механизма для возвратно - поступательного движения; фиг. 3-поперечный разрез между двумя дробильными досками; фиг. 4 и 5 -схемы для пояснения движения привадного механизма; фиг. 6 - продольный разрез дробильных досок в увеличенном масштабе; фиг. 7-12-различные формы выполнения дробильных досок.

Наружный цилиндр 7 машины (фиг. 1) снабжен у одного конца фланцем 2,ау другого конца уширенной частью 3, которая имеет также цилиндрическую форму и общую с цилиндром 7 геометрическую ось. Цилиндр 7 вращается в подшипниках 5 и б, образуемых станиной 7, которая устйнавливается на подходящем основании. Соединенный с цилиндром / ,или составляющий одно целое с ним фланец 2 скреплен винтами 8 и распорными вставками 9 с кольцеобразной плитой W, которая поддерживает в центральном положении одну из дробильных досок 11. Промежуток между дробильной доской, 7/ и кольцеобразной плитой 10 заливается преимущественно слоем цинка или другого металла, обеспечивающим хорошее прилегание частей, а сама доска 77 прочно укрепляется на плите 10 при помощи кольца 72, снабженного гайкой 13, и затвора штыкового типа. В наружном цилиндре 7 расположен внутренний цилиндр 14,. в конец которого, обращенный к дробильной доске /7, вставлена снабженная цапфой часть 15, служащая для поддерживания другой дробильной доски 16, также с применением прокладки из сравнительно мягкого и легкоплавкого металла. Эта деталь мащины яснее видна в увеличенном виде на фиг. 6. Дробильная доска 16 удерживается на месте при помощи шайбы 77 и винта 18. Для прочного прикрепления части 75 с дробильной лоской /6 к внутреннему цилиндру 14 применяются поддон 27 (фиг. 6), снабженный разрезным кольцом 19, 20 и вдвинутый в цилиндр J4, а также винты 22, 23, Поддон 27 плотно пригнан к стенкам цилиндра, а разрезное сольцо 79,20 входит в кольцевой паз цилиндра; винты 22, 25 проходят свободно сквозь отверстия в кояцевой части 75 и ввернуты в снабженные резьбой отверстия поддона 27. Поддон 27 и части кольца 7Р, 20 после введения последнего в кольцевой паз соединяются между собой не показанными на чертеже винтами. Поддон 27 служит также упорной плитой при вынимании концевой вставки 75, когда требуется, например, вставить новую дробильную доску 76. С этой целью сперва снимают винт J8, шайбу 77 и винты 22, 25, после чего в гаечную резьбу для винта 18 ввертывают длинный вспомогательный винт до тех пор, пока он не коснется поддона 27. При дальнейшем вращении этого вспомогательного винта вставка 75 выдвигается из цилиндра 14 и может быть удалена. В заключение временно ввертывают винты 22, 25 в назначенные для них отверстия, с целью закрывания внутренних частей машины непроницаемым для пыли образом.

Внутренний цилиндр J4 на противоположном дробильной доске 16 конце снабжен днищем 2- (фяг. 1), с наружной стороны которого имеется чаша 25, ось которой смещена относительно оси цилиндра (фиг. 1). Эта чаша образует упорный подпятник для нажимной штанги 26, снабженной на обоих концах шаровыми поверхностями. Другой конец штанги входит Б Другой подобный же подпятник 27, помещенный в подпятнике 28, имеющем направленную пр ее оси цилиндрическую или коническую цапфу 29. Последняя занимает также положение, несовпадающее с осью машины, т.-е. с общей осью цилиндров 7 и 14, и, входит в соответствующее гнездо отрезка вала 30, который задерживается от вращения системой штанг 57,52 (фиг. 1) и прижимается к подпятнику 28 пружиной 55, прикрепленной одним концом к машианой станине 7, а другим концом-к штанге 57 при посредстве болта 34. На цилиндрической колодке поворотно укреплён с прокладкой вкладыша 55 поддон 36, закрывающий уширенную часть 3 цилиндра 7. Часть 5 и поддон 36 снабжены винтовой резьбой, благодаря чему поддон можно перемещать в осевом «аправлении, вращая его вокруг оси. Такое перемещение поддона служит для установки расстояния между дробильными досками, после каковой установки поддон можно закрепить при помощи стопорных гаек и пропущенных сквозь последнюю винтов 57, 55.

Для того, чтобы посл каждого движения вперед, т.-е. в сторону дробильной доски 7/ цилиндра 14 и связанной с ним дробильной доски 16 получить соответствующее движение в обратном направлении, предусмотрены спиральные пружины 39, 40 (фиг. 1), вставленные между двумя дисками 41, 42 и соединенные между собой болтами 43, 44 (фиг. 2), причем натяжение этих пружин рассчитано на преодоление сопротивлений, движению. Пружины 39, 40 составляют таким образом вместе с дискйми 41, 42 и болтами 43, 44 выполненную в виде самостоятельной единицы пружинную систему, которую можно вводить в

машину и вынимать из нее как одно целое. Диск 42 покоится на внутренней стороне днища 24, а диск 41 свободно вставлен в цилиндр 14. При помощи двух тяг 45, 46 и свободно введенного кольца 47 (фиг. 2), упирающегося в заплечик цилиндра 1, вся описанная выше пружинная .система соединена с наружным цилиндром 7 и, так; как она давит на дкище 2 (фиг. 1) внутреннего цилиндра 14, то пружины 39,40 имеют возможность производить обратное перемещение этого последнего цилиндра. Пружины 39 и 40 рассчитаны и напряжены таким образом, что они могут возвращать цилиндр 14 вполне надежно в его крайнее отведенное назад положение, но допускают при этом и дальнейшее сжатие соответственно наибольшему возможному изнашиванию обеих дробильных досок. Изнашивание компенсируется, как уже указано выше, ввинчиванием поддона 36,

Все движущиеся части, находящиеся внутри машины, смазываются введением подходящей смазки в закрываемое пробкой 48 отверстие наружного цилиндра 7. Количество смазки соразмеряется таким образом, чтобы она своей внутренней, цилиндрической, вследствие центробежной силы, поверхностью проходи.ча до внутренней поверхности цилиндрй 14. Последний снабжен через подходящие промежутки смазочнымй каналами, через которые смазка отбрасывается в щель между обоими цилиндрами 7 и 14 и к расположенным между ними направляющим втулкам 49 (фиг. 2). Для Смг зывания поверхностей скольжения между цилиндрической колодкой и поддоном 36 и между последним и подпятником 28, а также цапфой 29 служит автоматическое смазочное приспособление 57, 52 (фиг. 1).

Мащина приводится в движение при понсщи ремня, огибающего устроенный в виде маховика ременный шкив 53, укрепленный на шпонке приблизительно посредине цилиндра 7.

Машина может быть установлена также на подвижной подставке, что дает возможность перевозить ее с места на место. На ходовой раме может быть установлена нория или тому подобный подъемный механизм, при помощи которого измельченный материал может подаваться

в подходящий резервуар или сбрасываться в кучу для дальнейшего применения.

Во вращении наружного цилиндра 7 и всех связанных с ним частей принимают участие также внутренний цилиндр 14, концевая вставка 75 с дробильной доской 7, подпятник 2, нажимная штанга 26 и подпятник 25, 27, притом с той же угловой скоростью благодаря трению, существующему между поверхностями прилегания различных частей. Во время работы увлеканию внутреннего цилиндра и связанных с ним частей внешним цилиндром, с одинаковой скоростью, способствует также трение, появляющееся между дробильными досками и материалом. Так как подпятник 28 вращается указанным Еыше образом вместе со своей Ц8ПФОЙ 29 вокруг своей оси, которая смещена радиально относительно машины или цилиндров 7 и 14, и так как, кроме того, чаша 25 для внутреннего конца нажимной штанги 26 расположена также вне указанной оси, то штанга 26 совершает качательное движение, как это указано пунктирными линиями на фиг. 4 и 5. Это движение в сочетании с упомянутой выше пружинной системой 39 - 44, вызывает возвратно-поступательное перемещение внутреннего цилиндра 14 и связанной с ним дробильной доски 16, каковое перемещение определяется по величине длиной штанги 26 и степенью расхождения осей обоих ее подпятников.

Под влиянием центробежной силы измельченный материал отбрасывается из промежутка между тарелкообразными дробильными досками 77, 16 в пространство, ограниченное щеками 54, 55 и ободом 56 (фиг. I и о), из которого материал выпадает через предусмотренное внизу отверстие. Части 54, 55 и 56 образуют в совокупности разъемный кожух, части которого могут откидываться на цапфах 57, 58 (фиг. 3). Завалка подлежащего измельчению материала производится через неподвижную воронку 60 (фиг. 1), открывающуюся в центра.чьное отверстие дробильной доски 77.

Фиг. 6 изображает видоизмененную форму выполнения приспособления для укрепления дробильной доски 77 на плите 10, несколько отличающуюся от

показанной на фиг. 1. Вместо штыкового затвора 72 и гайки J3 по фиг. 1 здесь применены болты 67 с головками особой формы, входящими в соответствующие гнезда в краевой части дробильной доски // и проходящими сквозь отверстия в плите 10, с наружной стороны которой болты снабжены гайками. При натягивании этих гаек получается прочное соединение между плитой JO и дробильной доской 7/, допускающее более легкую разборку и обходящееся дешевле, чем то, которое показано на фиг. 1.

Во время работы изнашивание дробильных досок //, J6 происходит больше всего вблизи их периферии, так как главная часть работы, измельчения приходится на эти места. Это обстоятельство приводит к тому, что при применении вышеописанных дробильных досок 7/, 76 с гладкими поверхностями расстояние между центральными частями досок становится все меньше и меньше по мере того, как внутренний цилиндр J4 подвигается вперед с целью компенсирования износа у краев досок и сохранения всегда постоянной выводной щели между ними. Вследствие этого приходится уменьшать также величину кусков вводимого и подлежащего измельчению материала, доводя ее до такого размера, чтобы каждый кусок надежно захватывался дробильными досками и не двигался взад и вперед в устье воронки даже при почти полном износе краевых частей дробильных досок.

Для устранения этого весьма нежелательного недостатка поверхностям дробильных досок можно придавать формы, показанные в виде примера на фиг. 7-12. Благодаря устройству радиально расходящихся рифлей от средней части доски к ее периферии, между которыми остаются небольшие стенки (выступы), оказывается возможным обеспечить равномерное изнашивание всей поверхности. Соответственно этому, дробильная доска 62 по фиг. 7-9 снабжена радиально расходящимися, клинообразными и обращенными своими вершинами наружу рифлями 63, вследствие чего остающийся между каж.д:ыми двумя такими углублениями материал доски получает клиновидную форму, направленную вершиной внутрь, так что ближе к центру у места поступления измельчаемого материала получается меньшая поверхность, которая соответственно этому изнашивается быстрее, чем в случае дробильной доски с гладкой поверхностью. Подходящим выбором формы и размеров рифлей можно достичь таким образом соверщенно равномерного с практической точки зрения изнашивания всей поверхности. Отсюда следует, что промежуток между дробильными досками сохраняет свою форму и величину и при изнашивании таковых, при условии, конечно, что внутренний цилиндр 74 перестанавливается соответственно изнашиванию, до полного израсходозания материала досок; это означает также, что можно вводить в машину куски постоянных и более крупных размеров, чем при применении дробильных досок по фиг. 1 и 6. Фиг. 7 изображает усовершенствованную дробильную доску в плане, фиг. 8-ее разрез, а фиг. 9-ту же доску после изнашивания, причем пунктирные линии показывают толщину доски, соответственно фиг. 9, до ее уаотребления в дело.

Если желательно тонкое измельчение, при котором рабочие движения машины должны быть сравнительно небольшими, производительность машины можно повысить, применяя дробильные доски по фиг. 10 -12. Благодаря показанной на этих фигурах форме досок увеличивается протяжение поверхности у периферии, вдоль которой или при помощи которой вь1брасывается измельченный материал, при такой форме выполнения дробильная доска 64 снабжается вплотную примыкающими друг к другу лучеобразными рифлениями 65, которые простираются до края доски, тогда как остающийся между ними материал заостряется клинообразно так, что дробильная доска получает волнистую или извилистую рабочую поверхность и кромку. Как видно на фиг. 12 выступы одной дробильной доски входят в углубления другой.

Условием применимости дробильных досок в форме выполнения по фиг., 10-12 является однако то, что скорость вращения их должна быть одинаковой, так как иначе может иметь место смещение волн одной доски относительно волн другой, что, конечно, не может быть допущено. Для обеспечения однообразного

вращения обеихдробильных досокможно, например, снабдить внутренний цилиндр / направляющими планками или шпонками, входящими в, соответствующие пазы наружного цилиндра 7,и служащими таким образом поводками для принудительной передачи вращения. Волны в дробильных досках по фиг. 10-12 могут иметь, аналогично фиг. 7-9, такую форму, чтобы у центральной части доски оставались менее широкие выступы, чем достигаются те же преимущества в отношении равномерности изнашивания доски, каковые присущи конструкции по фиг. 7-9.

Нисколько не меняя сущности изобретения, можно видоизменить устройство машины таким образом, чтобы отрезок вала 30 (фиг. 1 и 2) выполнял вращение при посредстве ременной передачи в направлении, противоположном вращению цилиндров, вследствие чего рабочие движения машины учащаются. В этом случае штанги 31, 32 (фиг. 1) и пружина 33 становятся излишними, тогда как вал 30 должен быть удлинен и для него необходимо предусмотреть добавочный подшипник, расположенный вне вышеупомянутого ременного шкива.

Из вышеизложенного вытекает, что штанга 26, сообщающая измельчающему механизму рабочие движения, подпятник 28 и чашеобразные подшипники 25 и 27 вращаются приблизительно (или точно) с одинаковой скоростью, как и оба цилиндра /, 14 и связанные с ним части. Отсюда следует, что штанга 26 совершает лишь незначительное движение качания, т.-е. не вращается со скольжением в подпятниках 25 и 27, и что относительное движение между подпятником 2 и поддоном 56 происходит по кругу, радиус которого равен расстоянию между осью цапфы 29 и осью поло.-о вала 7 или отрезка вала 30. Вследствие этого работа трения, производимая измельчающим давлением, при таких незначительных движениях сравнительно мала и машина обладает высоким коэфициентом полезного действия.

Так как весь привод для рабочих движений измельчающего механизма помещен в цилиндре 7, то все напряжения,

вызываемые самлм измельчанием, воспринимаются этим цилиндром и не передаются на подшипники 5 и 6 Последним приходится, следовательно, принимать на себя лишь нагрузки, вызываемые натяжением ремня и весом вращающихся частей, в виду чего они могут быть сделаны сравнительно короткими и смазываться простым способом, например, густой смазкой подходящей консистенции. Дальнейшее преимущество предлагаемого устройства состоит в том, что на станину машины не передаются сколько нибудь значительные сотрясения, -вследствие чего последняя может быть установлена на слабом фундаменте и даже на колесном ходу для сообщения ей подвижности.

Предмет патента.

1.Машина для измельчения руды, камня или т. п. с двумя вращающимися в одно8л направлении около горизонтальной оси и совершающими в то же время возвратно-поступательные перемещения в осевом направлении дробильными досками, с приводным механизмом, помещенным внутри вращающегося и поддерживающего обе дробильные доски полого вала, служащего одновременно приводным органом машины, причем для осевого перемещения дробильных досок служит нажимная штанга с точкой опоры, расположенной эксцентрично относительно оси вращения дробильных досок, а раздвигание последних осуществляется при посредстве пружины, отСличающаяся тем, что полый вал 7 на П1эотивоположном дробильным доскам 77, 16 конце закрыт поддоном 36, служащим опорой для смещенного относительно оси вращения вала 7 подпятника 27, 28 нажимной штанги 26.

2.Форма выполнения машины по п. 1, отличающаяся тем, что подпятник 27, 28 нажимной штанги 26 примыкает к центрально расположенному в поддоне 56 отрезку вала 30.

3.Форма выполнения машины по п. 2, отличающаяся тем, что отрезок вала 30 снабжен эксцентрично расположенным гнездом со вставленной в него цапфой 2Рподпятника 27, 28.

4. Форма выполнения машины по п.п. 1-3, отличающаяся тем, что во внутренний полый вал 14 вставлена пружинная система, состоящая из нескольких пружин 39, 40, расположенных с некоторым натяжением между двумя могущими перемещаться друг относительно друга дисками 41, 42.

5. При машине по п. 1 применение тарельчатых дробильных досок с рифленой рабочей поверхностью, отличающихся тем, что рифлям 63 и соответственно 65, расходящимся радиальными лучами от средней части досок 62 придана постепенно уменьщающаяся к периферии досок ширина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерный станок для обработки стереотипных досок | 1947 |

|

SU99137A1 |

| АВТОМАТИЧЕСКАЯ ОДНОИГОЛЬНАЯ ВЫШИВАЛЬНАЯ МАШИНА | 1925 |

|

SU10931A1 |

| Швейная машина для обметки края материи | 1929 |

|

SU31353A1 |

| ТИГЕЛЬНЫЙ ПЕЧАТНЫЙ ПРЕСС | 1927 |

|

SU12251A1 |

| Пресс для искусственных камней | 1932 |

|

SU31241A1 |

| Передача между коаксиальными валами с автоматическим изменением передаточного отношения | 1930 |

|

SU47984A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ И/ИЛИ ФИКСАЦИИ ПОДЛЕЖАЩИХ РЕМОНТУ ПОДДОНОВ И/ИЛИ ЧАСТЕЙ ПОДДОНОВ | 2006 |

|

RU2359820C2 |

| МАШИНА ДЛЯ ФОРМОВКИ ШИШЕК | 1933 |

|

SU38746A1 |

| Пантограф | 1931 |

|

SU32728A1 |

| МЕЛЬНИЧНЫЙ ПОСТАВ | 1925 |

|

SU30540A1 |

51

61Ш

фигЗ

,9

66

фиг 7 фиг 2 фиг

iS2 а и 1-

фигШ фиг II фиг 12

Авторы

Даты

1933-09-30—Публикация

1928-05-24—Подача