Данное изобретение относится к устройству для выравнивания и/или фиксации подлежащих ремонту поддонов и/или частей поддонов, согласно ограничительной части пункта 1 формулы изобретения.

Из DE-А-43 08 580 известен способ, а также устройство для ремонта поврежденных поддонов. Для этого поврежденный поддон в обращенном вверх положении устанавливают и фиксируют на машинном столе. Затем отделяют поврежденные опорные колодки и планки с помощью разделительного устройства, которое установлено с возможностью сдвига по трем осям координат. Разделительное устройство имеет машинную головку, которая снабжена вертикальным приводным валом, на конце которого установлен вращающийся диск круглой пилы. Диаметр диска круглой пилы выбран так, что он меньше ширины в свету между проходящими в продольном направлении рядами опорных колодок. За счет этого можно вводить диск круглой пилы между проходящими в продольном направлении рядами опорных колодок, так что можно целенаправленно выпиливать поврежденные части поддонов. При отделении поврежденных частей разрезают крепежные средства - гвозди. После отделения поврежденных частей поддон подают на участок подачи и крепления, где подлежащие замене части подают в соответствующие места и позиционируют. Собственно крепление новых частей происходит с помощью двух гвоздильных устройств, которые вбивают гвозди одновременно сверху и снизу.

Из DE-А-198 22 229 также известен способ и устройство для ремонта поврежденных деревянных поддонов. В этом случае на первой рабочей стадии от подлежащего ремонту поддона отделяют поврежденные доски и/или полозья. На следующей рабочей стадии ориентируют новые части на поддоне и затем крепят гвоздями. На следующей рабочей стадии поддоны сжимают, так что прижимаются возможно выступающие гвозди, а также не совсем прилегающие доски. Устройство для осуществления этих стадий способа содержит подающий транспортер для подачи поддонов, штабелеразборщик для разъединения отдельных поддонов, участок демонтажа для избирательного отделения поврежденных частей, комплектующий участок для замены поврежденных частей, участок центрирования и забивания гвоздей для крепления замененных частей, а также участок сжатия для прижатия выступающих гвоздей, а также не совсем прилегающих досок. Участок центрирования и забивания гвоздей служит, среди прочего, для точного позиционирования замененных полозьев, или соответственно, верхних досок. Для этого участок центрирования и забивания гвоздей снабжен тремя центрирующими каналами для приема трех полозьев поддона. Правый центрирующий канал снабжен неподвижной наружной стенкой и подвижной с помощью нагруженных пружинами толкателей внутренней стенкой, в то время как средний центрирующий канал имеет две подвижные боковые стенки, которые с помощью нагруженных пружинами толкателей отжимаются внутрь. Сила пружин, воздействующих на обе боковые стенки толкателей, выбрана так, что средний полоз позиционируется относительно неподвижной правой наружной стенки. Наконец, левый центрирующий канал имеет подвижные с помощью нагруженных пружинами толкателей внутреннюю и наружную стенки, из которых наружная стенка выше поддона. За счет этого должно достигаться то, что весь поддон вместе со своим левым полозом прижимается к неподвижной наружной стенке и тем самым позиционируется.

Задачей изобретения является такая модификация устройства для выравнивания и/или фиксации подлежащих ремонту поддонов или частей поддонов, согласно ограничительной части пункта 1 формулы изобретения, что новые подлежащие установке на поддоне части поддона и/или возможно сдвинутые и/или повернутые части поддона, в частности нижние доски и/или соединительные колодки, выравниваются в надлежащем положении и фиксируются, так что их можно быстро и просто закреплять в их заданной позиции с помощью установки новых соединительных элементов.

Для решения этой задачи предлагается устройство, которое имеет указанные в отличительной части пункта 1 формулы изобретения признаки.

Другая задача изобретения состоит в том, чтобы с помощью устройства обеспечивалось нахождение наружных размеров поддона в пределах предварительно заданного номинального размера.

Эта задача решена с помощью устройства, которое имеет указанные в отличительной части пункта 4 формулы изобретения признаки.

Другие предпочтительные варианты выполнения устройства, согласно изобретению, описаны в зависимых пунктах 2, 3 и 5-11 формулы изобретения.

Ниже приводится подробное описание предпочтительного примера выполнения устройства, согласно изобретению, со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - поддон 1, в перспективе;

фиг.2 - частично демонтированный поддон вместе с новым полозом;

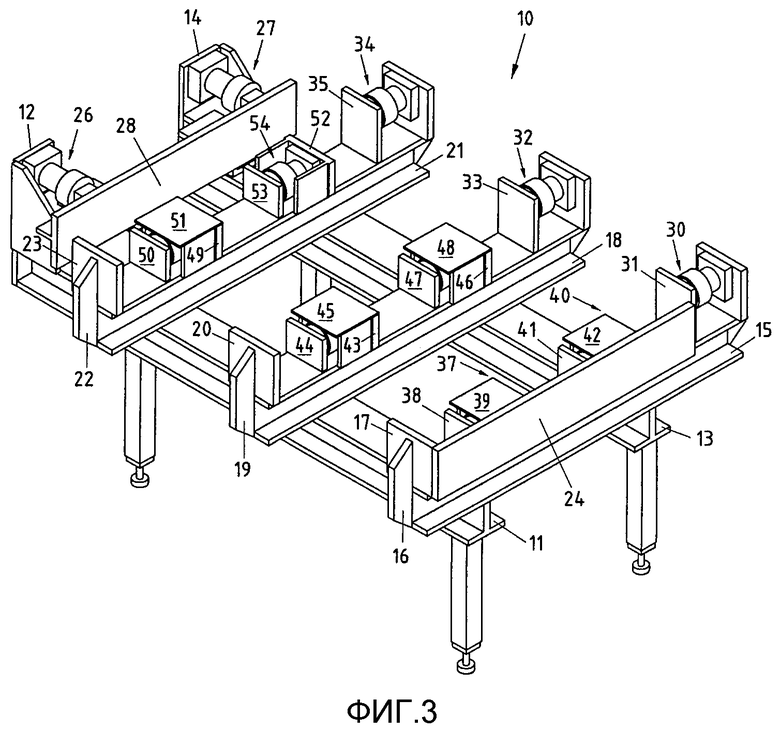

фиг.3 - устройство для выравнивания и фиксации подлежащих ремонту поддонов и частей поддонов, в перспективе;

фиг.4 - устройство, согласно фиг.3, вместе с размещенным в нем поддоном, в перспективе;

фиг.5 - поперечный разрез устройства согласно фиг.3;

фиг.6 - продольный разрез устройства согласно фиг.3;

фиг.7 - поперечный разрез находящегося в исходном состоянии устройства с размещенным в нем поддоном;

фиг.8 - продольный разрез находящегося в исходном состоянии устройства с размещенным в нем поддоном;

фиг.9 - поперечный разрез находящегося в рабочем состоянии устройства с размещенным в нем поддоном;

фиг.10 - продольный разрез находящегося в рабочем состоянии устройства с размещенным в нем поддоном.

На фиг.1 показан поддон 1 в перспективе. Показанный здесь европоддон 1 изготовлен исключительно из деревянных частей и состоит из пяти проходящих в продольном направлении верхних досок 2а-2е, трех поперечно расположенных под ними поперечных досок 3а-3с, а также трех проходящих в продольном направлении нижних досок 4а-4с. Каждая нижняя доска 4 соединена с тремя поперечными досками 3а-3с с помощью трех соединительных колодок 5а-5с. Из пяти верхних досок обе расположенные внутри верхние доски 2b, 2d выполнены более узкими, чем обе наружные и средняя доски 2а, 2с, 2е. Отдельные части поддона соединены друг с другом с помощью соединительных элементов в виде гвоздей 6, при этом гвозди вбиты как с верхней стороны, так и с нижней стороны. Вбитые с верхней стороны гвозди 6 соединяют соответствующую верхнюю доску 2а-2е с расположенной под ними поперечной доской 3а-3с, а также с соответствующей соединительной колодкой, в то время как забитые с нижней стороны гвозди соединяют соответствующую нижнюю доску 4а-4с с соответствующей соединительной колодкой. То есть вбитый сверху гвоздь проходит как через соответствующую верхнюю доску, так и через поперечную доску и закрепляется в соединительной колодке, в то время как забитый снизу гвоздь проходит через соответствующую нижнюю доску и закрепляется в соответствующей соединительной колодке. Забиваемые снизу гвозди в этом изображении не видны. Продольная ось поддона обозначена позицией L1.

На фиг.2 показан поддон в частично демонтированном состоянии. А именно отсутствует один полоз, который был удален на предшествующем этапе, например, посредством перерезания гвоздей внутри поперечных досок 3а, 3b, 3c. Новый полоз 8 для замены отделенного полоза показан отдельно.

На фиг.3 показано в перспективе устройство 10, которое служит для выравнивания и фиксации поддонов и частей поддонов. Показанное здесь устройство особенно пригодно для выравнивания и фиксации деревянных европоддонов, а также их частей. Устройство служит, с одной стороны, для выравнивания и фиксации в точном положении подлежащего ремонту поддона, а также, при необходимости, новых подлежащих установке на нем частей, с тем чтобы обеспечить крепление новых частей поддона с помощью соединительных элементов - гвоздей - на поддоне, и/или установку дополнительных соединительных элементов для стабилизации поддона. Однако устройство можно применять также для выравнивания в надлежащем положении отдельных частей поддона, в частности, нижних досок и/или соединительных колодок, и их фиксации так, что они могут фиксироваться на поддоне в надлежащем положении с помощью новых соединительных элементов. Это может быть предпочтительным, например, для ремонта так называемых разболтанных поддонов.

Показанное в исходном состоянии устройство 10 состоит из станины, которая имеет, среди прочего, две продольные балки 11, 13, а также три поперечные балки 15, 18, 21. Каждая поперечная балка 15, 18, 21 выполнена по существу L-образной, при этом соответствующая базовая часть 16, 19, 22 проходит в вертикальном направлении и образует неподвижный поперечный упор 17, 20, 23, к которому может прилегать поддон своей продольной стороной. Собственно поперечный упор 17, 20, 23 образован прямоугольной плитой. Верхние стороны поперечных балок 15, 18, 21 одновременно образуют опорную поверхность для нижних досок поддона, как будет пояснено ниже. На самой передней поперечной балке 15 неподвижно расположен продольный упор 24 в виде планки, которая проходит под прямым углом к указанным выше поперечным упорам 17, 20, 23. Этот продольный упор 24 образует неподвижный упор для торцевой стороны поддона. Дополнительно к этому, самый передний поперечный упор 17 образует совместно с указанным продольным упором 24 неподвижную базовую (нулевую) точку для подлежащего размещению поддона.

Обе продольные балки 11, 13 выполнены также по существу L-образными, при этом на соответствующую базовую часть 12, 14 опирается соответствующий гидравлический цилиндр 26, 27. На этих обоих гидравлических цилиндрах 26, 27 закреплен подвижный продольный упор 28 в виде другой планки, с помощью которой поддон можно отжимать в направлении неподвижного продольного упора 24.

На противоположном неподвижному поперечному упору 17, 20, 23 конце каждой поперечной балки 15, 18, 21 расположен соответствующий приводимый в действие гидравлическим цилиндром 30, 32, 34 подвижный поперечный упор 31, 33, 35, который и в этом случае образован прямоугольной плитой. Таким образом, указанные три неподвижные поперечные упоры 17, 20, 23 образуют вместе с тремя подвижными поперечными упорами 31, 33, 35 и неподвижным, а также подвижным продольным упором 24, 28 прямоугольное углубление для приема поддона.

Наряду с тремя указанными неподвижными поперечными упорами 17, 20, 23 на конце соответствующей поперечной балки 15, 18, 21, устройство содержит еще шесть других неподвижных поперечных упоров 37, 40, 43, 46, 49, 52. Таким образом, в целом предусмотрено девять неподвижных поперечных упоров 17, 20, 23, 37, 40, 43, 46, 49, 52, положение которых согласовано с в целом девятью соединительными колодками поддона. Каждому из этих девяти неподвижных поперечных упоров 17, 20, 23, 37, 40, 43, 46, 49, 52 соответствует один сдвигаемый поперечный упор 31, 33, 35, 38, 41, 44, 47, 50, 53, каждый из которых сдвигается с помощью соответствующего гидравлического цилиндра. За счет попарного расположения одного неподвижного и одного подвижного поперечного упора должна обеспечиваться возможность выравнивания и фиксации параллельно друг другу как трех нижних досок, так и девяти соединительных колодок поддона. Поскольку к тому же каждую нижнюю доску, а также три соответствующих соединительных колодки можно прижимать к одному поперечному упору 17, 20, 23, 37, 40, 43, 46, 49, 52, то три нижних доски и девять соединительных колодок не только выравниваются параллельно друг другу, но также абсолютно задается их положение поперек продольной средней оси поддона. За счет этого устройство пригодно, с одной стороны, для ремонта так называемых разболтанных поддонов, в которых необходимо проверять, или соответственно, устанавливать или исправлять положение нижних досок, а также соединительных колодок. С другой стороны, устройство пригодно, в частности, также для точного по положению прикрепления нижних досок и/или соединительных колодок и/или полозьев, поскольку указанные части с помощью в целом девяти сдвигаемых упоров можно как зажимать, так и позиционировать поперек продольной средней оси. Устройство, естественно, пригодно также для прикрепления поперечных досок и верхних досок.

Над шестью расположенными внутри углубления гидравлическими цилиндрами для сдвига подвижных поперечных упоров 38, 41, 44, 47, 50, 53 расположена соответствующая опорная плита 39, 42, 45, 48, 51, на которую может опираться поддон своими поперечными досками. У самого последнего в направлении рассматривания поперечного упора 53 опорная плита не изображена, вместо него виден предусмотренный для сдвига поперечного упора 53 гидравлический цилиндр 54. Каждый гидравлический цилиндр должен прикладывать усилие, по меньшей мере, 5 кН, в частности, по меньшей мере, 15 кН в направлении соответствующего упора, чтобы обеспечивать, при необходимости, отжимание сдвинутых и/или повернутых частей поддона, в частности соединительных колодок и/или нижних досок, в их заданную позицию.

На фиг.4 показано устройство 10 с размещенным в нем поддоном 1 в рабочем состоянии. Рабочее состояние означает, что поддон 1 зажат в устройстве за счет того, что все сдвигаемые упоры с помощью соответствующих нажимных цилиндров передвинуты в свое рабочее положение. Как показано, поддон 1 фиксируется, и соответственно, выравнивается вдоль своего периметра с помощью трех подвижных поперечных упоров 31, 33, 35, которые прижимают поддон 1 в поперечном направлении к трем неподвижным поперечным упорам 17, 20, 23, вместе с подвижным продольным упором 28, с помощью которого поддон прижимается в продольном направлении к продольному упору 24, так что обеспечивается нахождение наружных размеров поддона в пределах предварительно заданных номинальных размеров. Для контроля наружных размеров поддона могут быть, при необходимости, предусмотрены дополнительные датчики. Естественно, что в рабочем состоянии также остальные, в данном случае невидимые подвижные поперечные упоры, сдвигаются в свое соответствующее рабочее положение. Дополнительно к этому, за счет взаимодействия подвижных и неподвижных поперечных упоров обеспечивается выравнивание в надлежащем положении и фиксация как нижних досок, так и соединительных колодок, по меньшей мере, поперек продольной оси поддона. В зажатом состоянии поддона можно фиксировать отдельные части поддона в их заданной позиции с помощью установки новых соединительных элементов.

Таким образом, с помощью устройства в совокупности с установкой новых соединительных элементов можно обеспечивать нахождение наружных размеров поддона в пределах предварительно заданных номинальных размеров, выравнивание всех нижних досок, а также соединительных колодок параллельно друг другу, и позиционирование в надлежащем положении, по меньшей мере, поперек продольной оси поддона.

Поврежденные нижние доски предпочтительно используются не по отдельности, а всегда в виде полозьев, что имеет то преимущество, что новые соединительные элементы можно вводить исключительно с верхней стороны поддона.

На фиг.5, на которой показано устройство, согласно фиг.3, в поперечном разрезе через среднюю поперечную балку 18, показаны, в частности, три подвижных поперечных упора 33, 47, 44 с соответствующими гидравлическими нажимными цилиндрами 32, 57, 58, а также три неподвижных поперечных упора 46, 43, 20. Подвижные поперечные упоры 33, 47, 44, а также неподвижные поперечные упоры 46, 43, 20 расположены в один ряд, так что каждый поперечный упор попарно взаимодействует с соответствующим неподвижным поперечным упором 33, 46; 47, 43; 44, 20. На фиг.5 подвижные поперечные упоры 33, 47, 44 показаны в отведенном назад нерабочем положении. Когда поперечные упоры 33, 47, 44 находятся в нерабочем положении, то поддон можно укладывать в устройство. Если, например, необходимо заменить нижнюю доску или полоз, то сначала устанавливают нижнюю доску, или соответственно полоз в предусмотренном положении в устройство, а затем частично демонтированный поддон. Кроме того, можно видеть, что внутренние поперечные упоры 46, 47, 43, 44 выполнены менее высокими, чем наружные поперечные упоры 33, 20. В данном примере внутренние поперечные упоры 46, 47, 43, 44 выполнены ниже, по меньшей мере, на высоту одной верхней доски или поперечной доски, чем наружные поперечные упоры 33, 20. Кроме того, можно видеть, что гидравлические цилиндры 57, 58 опираются своей задней стороной на соответствующий неподвижный поперечный упор 46, 43.

На фиг.6 показано устройство, согласно фиг.3, в продольном разрезе через заднюю продольную балку 13. В этом изображении можно видеть, что верхняя сторона 15а, 18а, 21а соответствующей поперечной балки 15, 18, 21 одновременно образует опорную поверхность, на которую может опираться поддон своими нижними досками. Кроме того, можно видеть неподвижный продольный упор 24, а также подвижный с помощью двух гидравлических цилиндров 27, 28 (смотри фиг.3) продольный упор 28.

На фиг.7 показано устройство в поперечном разрезе, согласно фиг.5, с размещенным в нем поддоном 1. Поскольку подвижные поперечные упоры 33, 47, 44 находятся в отведенном назад нерабочем положении (исходном состоянии), то между каждым поперечным упором 33, 47, 44 и соответствующей частью поддона имеется зазор S1, S2, S3.

На фиг.8 показан продольный разрез находящегося в своем исходном состоянии устройства с размещенным в нем поддоном. Между торцевой стороной поддона 1 и находящимся в нерабочем положении поперечным упором 28 существует зазор S4.

На фиг.9 показан поперечный разрез находящегося в рабочем состоянии устройства с размещенным в нем поддоном. В этом изображении можно видеть, что оба расположенных внутри подвижных поперечных упора 47, 48 прижимают соответствующую нижнюю доску 4b, 4а, а также соединительную колодку 5е, 5b к соответствующему неподвижному поперечному упору 43, 20, в то время как наружный подвижный поперечный упор 33 прижимает нижнюю доску 4с, а также соответствующую соединительную колодку 5f к соседнему неподвижному поперечному упору 46, а также поперечную доску 3b к наружному неподвижному поперечному упору 20. За счет это фиксируются и позиционируются поперек продольной оси поддона три соединительные колодки 5b, 5e, 5f вместе с тремя нижними досками 4a, 4b, 4c.

На фиг.10 показан продольный разрез находящегося в рабочем состоянии устройства с размещенным в нем поддоном. Можно видеть, что подвижный продольный упор 28 прижимает как соответствующую нижнюю доску 4b, так и соответствующую верхнюю доску 2с к неподвижному продольному упору 24. Кроме того, нагружаются расположенные по краям соединительные колодки 5а, 5с, а также обе расположенные снаружи поперечные доски 3а, 3с так, что они не выступают наружу.

В качестве вывода можно констатировать, что поврежденные поддоны можно просто и быстро ремонтировать с помощью этого устройства, выравнивая и фиксируя подлежащие замене части поддона относительно частично демонтированного поддона с помощью заявленного устройства. Кроме того, обеспечивается, что существенные для безупречного состояния поддона, а именно нижние доски, а также соединительные колодки, выравниваются и фиксируются в надлежащем положении с помощью заявленного устройства, так что указанные части поддона можно приколачивать, или соответственно, соединять с соответствующими частями поддона в заданной позиции за счет установки новых соединительных элементов.

Устройство пригодно также для ремонта так называемых разболтанных поддонов, в которых нет необходимости заменять части, а, при необходимости, лишь вновь позиционировать отдельные части поддона, и фиксировать в их заданном положении посредством установки новых соединительных элементов. Во всяком случае, подвижные упоры согласованы с неподвижными упорами устройства так, что возможно сдвинутые и/или повернутые части поддона, в частности нижние доски и/или соединительные колодки, выравнивать в надлежащее положение, так что они после установки соединительных элементов фиксируются в своей заданной позиции.

Устройство 10 предпочтительно снабжено крепежным устройством, с помощью которого можно устанавливать новые соединительные элементы. Такое крепежное устройство может состоять, например, из простого пневматического, приводимого вручную гвоздильного аппарата. Может быть также, естественно, предусмотрен полностью автоматический крепежный робот.

Перечень позиций

1. Поддон

2. Верхняя доска

3. Поперечная доска

4. Нижняя доска

5. Соединительные колодки

6. Гвозди

10. Устройство

11. Передняя продольная балка

12. Базовая часть

13. Задняя продольная балка

14. Базовая часть

15. Передняя поперечная балка

16. Базовая часть

17. Неподвижный поперечный упор

18. Средняя поперечная балка

19. Базовая часть

20. Неподвижный поперечный упор

21. Задняя поперечная балка

22. Базовая часть

23. Неподвижный поперечный упор

24. Неподвижный продольный упор

26. Гидравлический цилиндр

27. Гидравлический цилиндр

28. Подвижный продольный упор

30. Гидравлический цилиндр

31. Подвижный поперечный упор

32. Гидравлический цилиндр

33. Подвижный поперечный упор

34. Гидравлический цилиндр

35. Подвижный поперечный упор

37. Неподвижный поперечный упор

38. Подвижный поперечный упор

39. Опорная плита

40. Неподвижный поперечный упор

41. Подвижный поперечный упор

42. Опорная плита

43. Неподвижный поперечный упор

44. Подвижный поперечный упор

45. Опорная плита

46. Неподвижный поперечный упор

47. Подвижный поперечный упор

48. Опорная плита

49. Неподвижный поперечный упор

50. Подвижный поперечный упор

51. Опорная плита

52. Неподвижный поперечный упор

53. Подвижный поперечный упор

54. Гидравлический цилиндр

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕМОНТА ПОВРЕЖДЕННЫХ ПОДДОНОВ | 2006 |

|

RU2368483C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСНАЩЕНИЯ ИГЛАМИ ИГОЛЬНЫХ ДОСОК ИГЛОПРОБИВНЫХ МАШИН | 2008 |

|

RU2370578C1 |

| Поточно-механизированная линия сшивки поддонов | 1976 |

|

SU655531A1 |

| Тормозное устройство для транспортного средства подвесной канатной дороги | 1974 |

|

SU633462A3 |

| ПОДДОН НА ПОЛОЗЬЯХ, В ОСОБЕННОСТИ ДЛЯ КОНТЕЙНЕРОВ ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ЖИДКОСТЕЙ | 2012 |

|

RU2524902C2 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ РЕШЕТОК | 1991 |

|

RU2008155C1 |

| Поддон | 2020 |

|

RU2790987C1 |

| Поточно-механизированная линия сшивки поддонов | 1974 |

|

SU516524A1 |

| Линия изготовления и ремонта деревянных поддонов | 1985 |

|

SU1258693A1 |

| ПОДДОН И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДДОНА | 2012 |

|

RU2531733C2 |

Поддоны содержат несколько верхних досок, поперечных досок и нижних досок, и каждая нижняя доска соединена с помощью соединительных колодок с поперечными досками. Указанные части поддона удерживаются вместе с помощью соединительных элементов, в частности гвоздей. Устройство имеет, по меньшей мере, один неподвижный поперечный упор и один подвижный поперечный упор для каждой нижней доски и/или каждой соединительной колодки. Подвижный поперечный упор предназначен для прижимания соответствующей нижней доски и/или соответствующей соединительной колодки к соответствующему неподвижному поперечному упору так, что соответствующая нижняя доска, или, соответственно, соответствующая соединительная колодка позиционируется/позиционируются, а также фиксируется/фиксируются по меньшей мере, поперек продольной оси поддона. Технический результат направлен на быстрое и простое закрепление в заданной позиции с помощью установки новых соединительных элементов, обеспечение нахождения наружных размеров поддона в пределах предварительно заданного номинального размера. 10 з.п. ф-лы, 10 ил.

1. Устройство (10) для выравнивания и/или фиксации подлежащих ремонту поддонов (1) и/или частей (8) поддонов, при этом поддоны (1) содержат несколько верхних досок (2а-2c), поперечных досок (3а-3с) и нижних досок (4а-4с), и каждая нижняя доска (4а) соединена с помощью соединительных колодок (5а-5с) с поперечными досками (3а-3с), и при этом указанные части поддона удерживаются вместе с помощью соединительных элементов (6), в частности, гвоздей, отличающееся тем, что имеет, по меньшей мере, один неподвижный поперечный упор (17, 20, 23, 37, 40, 43, 46, 49, 52) и один подвижный поперечный упор (38, 44, 50, 41, 47, 53, 31, 33, 35) для каждой нижней доски и/или каждой соединительной колодки, при этом подвижный поперечный упор (38, 44, 50, 41, 47, 53, 31, 33, 35) предназначен для прижимания соответствующей нижней доски и/или соответствующей соединительной колодки к соответствующему неподвижному поперечному упору (17, 20, 23, 37, 40, 43, 46, 49, 52) так, что соответствующая нижняя доска или соответственно соответствующая соединительная колодка позиционируется/позиционируются, а также фиксируется/фиксируются, по меньшей мере, поперек продольной оси (L1) поддона.

2. Устройство (10) по п.1, отличающееся тем, что каждому неподвижному поперечному упору (17, 20, 23, 37, 40, 43, 46, 49, 52) соответствует один подвижный поперечный упор (38, 44, 50, 41, 47, 53, 31, 33, 35).

3. Устройство (10) по п.1 или 2, отличающееся тем, что устройство (10) для каждой соединительной колодки имеет один неподвижный поперечный упор (17, 20, 23, 37, 40, 43, 46, 49, 52) и один подвижный поперечный упор (38, 44, 50, 41, 47, 53, 31, 33, 35), при этом упоры взаимодействуют друг с другом попарно так, что они позиционируют, а также фиксируют как соединительные колодки, так и нижние доски, по меньшей мере, поперек продольной оси (L1) поддона.

4. Устройство (10) по п.1, отличающееся тем, что устройство (10) дополнительно имеет, по меньшей мере один неподвижный продольный упор (24) и, по меньшей мере, один подвижный продольный упор (28), которые расположены под прямым углом к указанным выше поперечным упорам и предназначены, в частности, для задания размеров поддона в продольном направлении и/или для позиционирования и фиксации верхних досок и/или нижних досок в направлении продольной оси (L1) поддона.

5. Устройство (10) по п.1, отличающееся тем, что устройство (10) выполнено для позиционирования и/или фиксации европоддонов, которые имеют три нижних доски, а также девять соединительных колодок, и для этого имеет девять неподвижных поперечных упоров (17, 20, 23, 37, 40, 43, 46, 49, 52), а также девять подвижных поперечных упоров (38, 44, 50, 41, 47, 53, 31, 33, 35), при этом подвижные поперечные упоры (38, 44, 50, 41, 47, 53, 31, 33, 35) предназначены для прижимания соответствующей нижней доски и/или соответствующих соединительных колодок и/или поперечных досок к неподвижному поперечному упору так, что соответствующая нижняя доска и/или соединительная колодка и/или поперечная доска позиционируется/позиционируются, а также фиксируется/фиксируются поперек продольной оси (L1) поддона.

6. Устройство (10) по п.1, отличающееся тем, что устройство (10) имеет прямоугольное углубление для приема поддона, одна продольная сторона которого образована, по меньшей мере, одним неподвижным поперечным упором (17, 20, 23), в то время как другая продольная сторона образована, по меньшей мере, одним подвижным поперечным упором (31, 33, 35).

7. Устройство (10) по п.1, отличающееся тем, что устройство (10) имеет прямоугольное углубление для приема поддона, причем обе торцевые стороны углубления образованы, по меньшей мере, одним неподвижным продольным упором (24) и, по меньшей мере, одним подвижным продольным упором (28).

8. Устройство (10) по п.6, отличающееся тем, что внутри углубления расположены дополнительные неподвижные поперечные упоры (37, 40, 43, 46, 49, 52), а также дополнительные подвижные поперечные упоры (38, 41, 44, 47, 50, 53), которые ниже, чем ограничивающие углубление наружные упоры (17, 20, 23, 31, 33, 35, 24, 28).

9. Устройство (10) по п.1, отличающееся тем, что устройство (10) имеет прямоугольное углубление для приема поддона, причем одна продольная сторона углубления образована тремя неподвижными поперечными упорами (17, 20, 23), в то время как другая продольная сторона углубления образована тремя подвижными поперечными упорами (31, 33, 35), и при этом одна торцевая сторона углубления образована неподвижным продольным упором (24), в то время как другая торцевая сторона образована подвижным продольным упором (28).

10. Устройство (10) по п.1, отличающееся тем, что подвижные упоры (28, 31, 33, 35, 47, 44) соединены с по меньшей мере одним соответствующим приводимым в действие гидравлически, пневматически или электромеханически нажимным цилиндром (26, 27, 30, 32, 34, 57, 58), которые предназначены для приложения в направлении соответствующего неподвижного упора (24, 40, 46, 52, 43, 20) усилия, по меньшей мере, 5 кН, в частности, по меньшей мере, 15 кН.

11. Устройство (10) по п.1, отличающееся тем, что устройство (10) имеет заданную двумя неподвижными упорами (17, 24) базовую точку, при этом оба задающих базовую точку упора (17, 24) сдвинуты относительно друг друга на 90°.

| Плоскорежущий рабочий орган | 1986 |

|

SU1547724A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПОЛИМЕРОВ | 0 |

|

SU189781A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПОЛУЧЕНИЯ ПОЗИТИВНЫХ ОТПЕЧАТКОВ | 1930 |

|

SU31759A1 |

| Станок для сборки щитов деревянной тары | 1982 |

|

SU1117215A1 |

| Устройство для сборки деревянных щитов | 1985 |

|

SU1380948A1 |

| Поточно-механизированная линия сшивки поддонов | 1976 |

|

SU655531A1 |

| Устройство для изготовления деревянных поддонов | 1985 |

|

SU1323388A1 |

| DE 10015636 A, 06.06.2002. | |||

Авторы

Даты

2009-06-27—Публикация

2006-11-13—Подача