Изобретение относится к производству электровакуумных приборов, в частности к способу вакуумной обработки электроннолучевых трубок.

Известен снособ обработки электровакуумных приборов путем предварительной откачки, обезгаживания оболочки, покрытий и деталей, обработки катода и т. д., причем обезгаживание оболочки и арматуры, а также обработка катода производятся путем их нагрева при непрерывной откачке.

Недостатками известного способа вакуумной обработки является высокий процент разрушения оболочек в результате воздействия напряжений, Б0зникаюш.их при нагреве и увеличении нагрузок на колбу за счет создания разряжения внутри оболочки.

Кроме того, длительная откачка газов из объема прибора с помощью насосов приводит к его загрязнению парами рабочих жидкостей насосов.

Предлагаемый способ отличается от известного тем, что откачку приборов начинают после нагрева оболочки до максимальной температуры. Это позволило добиться снилсения брака по разрушению оболочек приборов и сокрашення времени обработки.

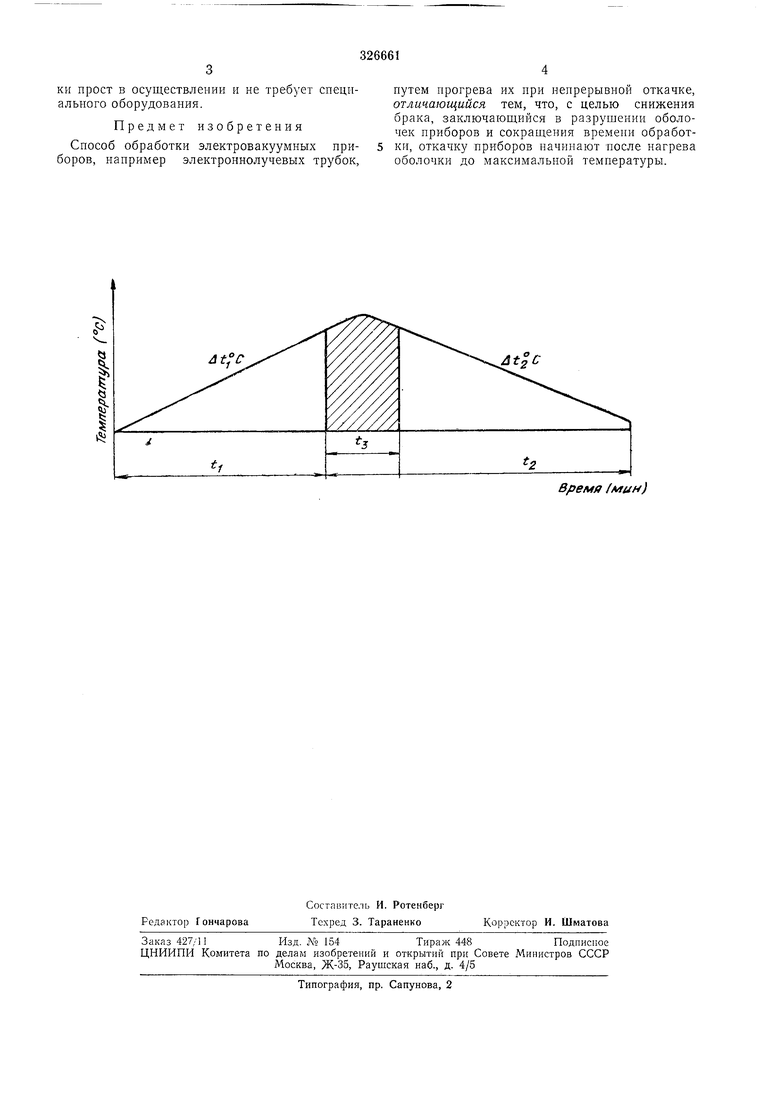

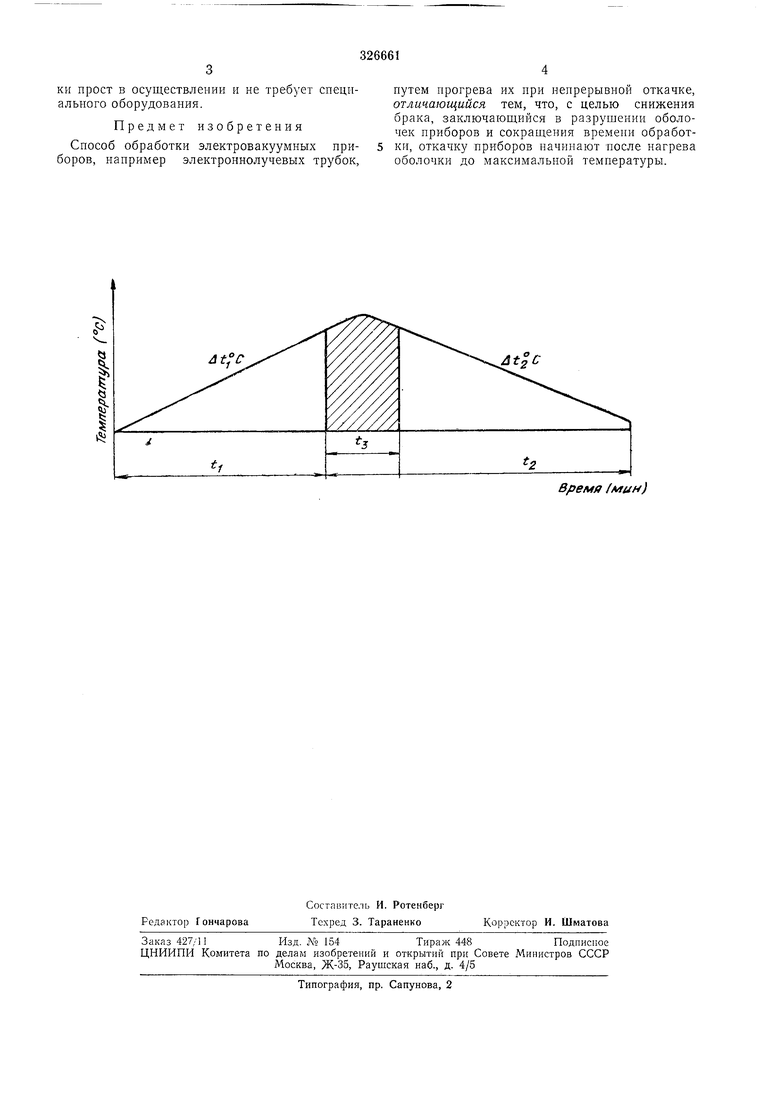

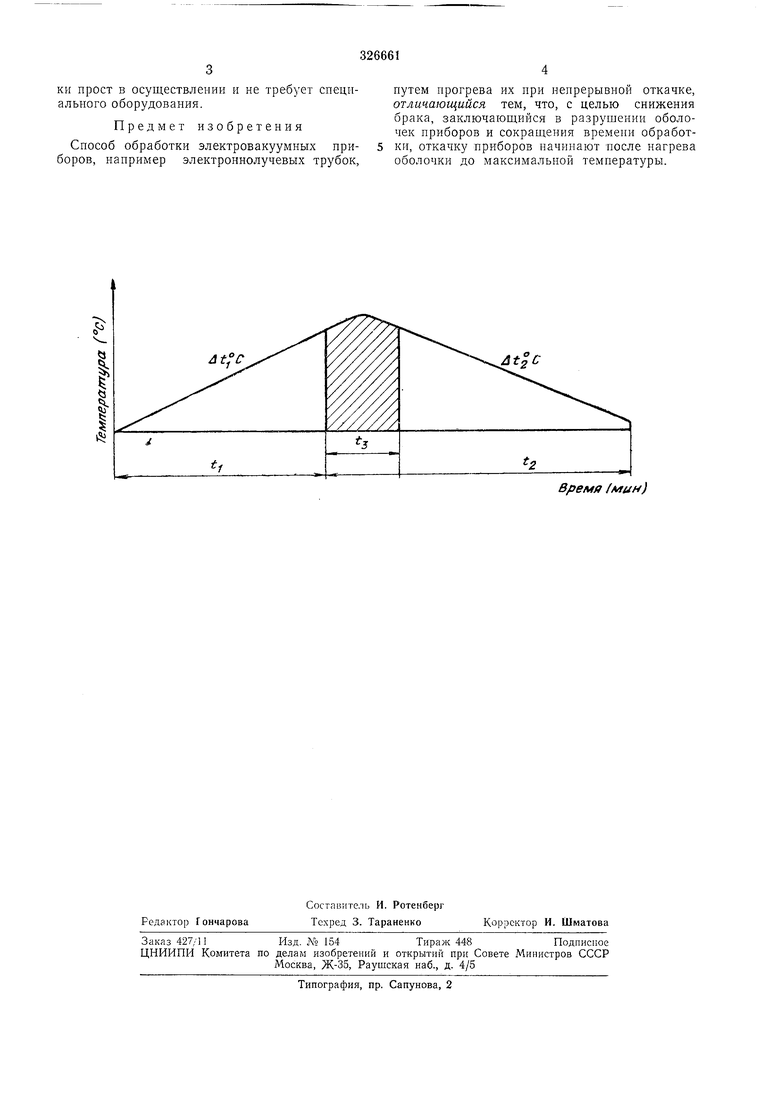

температуры оболочки прибора по ходу его движения в зоне иечи машины откачки.

Ось абцисс - время термической и вакуумной обработкн.

Ось ординат - температура оболочки;

AtjC - градиент нагрева на участке термической обработки оболочки прибора;

AtjC - градиент охлаждения на участке вакуумной обработкн;

ti - время термической обработки приборов без включения насосов;

iz - время вакуумной обработки прнборов;

ts - область начала вакуумной обработкп приборов.

Когда пасосы включены при максимальной температуре оболочки, процент разрушений изделий уменьшается более чем в 50 раз, прн этом не происходит ухудшения (или изменения) электрических параметров приборов.

Максимальная температура обезгаживания приборов определяется термостойкостью стекла (в отсутствии механической нагрузки, приводящей к изменению формы изделия). Градиент нагрева (AtJ С) определяется термостойкостью стекла оболочек прпборов. Допустимый градиент охлаждения оболочек прпборов (Д С) определяется пределом прочности стеклооболочек.

ки прост в осуществлении и не требует спецнального оборудования.

Предмет изобретения

Способ обработки электровакуумных приборов, нанример электроннолучевых трубок,

путем прогрева их при непрерывной откачке, отличающийся тем, что, с целью снижения брака, заключающийся в разрушении оболочек приборов и сокращения времени обработки, откачку приборов начинают после нагрева оболочки до максимальной температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термовакуумной обработки электронно-лучевых трубок | 1978 |

|

SU767861A1 |

| ПОЛУАВТОМАТ ДЛЯ ОТКАЧКИ ЭЛЕКТРОВАКУУМНЫХПРИБОРОВ | 1971 |

|

SU321871A1 |

| СПОСОБ ОТКАЧКИ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 2001 |

|

RU2185676C1 |

| МАШИНА ДЛЯ ВАКУУМНОЙ ОБРАБОТКИ И ИЗГОТОВЛЕНИЯ | 1970 |

|

SU284192A1 |

| Способ термической обработки электродов импульсных газоразрядных приборов | 1979 |

|

SU938330A1 |

| СПОСОБ ЭЛЕКТРОВАКУУМНОЙ ОБРАБОТКИ ЭЛЕКТРОННО-ЛУЧЕВЫХ ТРУБОК | 1991 |

|

RU2024096C1 |

| СПОСОБ РЕСТАВРАЦИИ ЭЛЕКТРОВАКУУМНЫХ СВЧ-ПРИБОРОВ БОЛЬШОЙ МОЩНОСТИ | 2003 |

|

RU2244979C1 |

| Вакуумный пост для изготовления электровакуумного прибора | 2021 |

|

RU2768364C1 |

| СПОСОБ ОБЕЗГАЖИВАНИЯ ЭЛЕКТРОДОВ И АРМАТУРЫ ЭЛЕКТРОННЫХ И ИОННЫХ ПРИБОРОВ | 1969 |

|

SU234527A1 |

| Способ термообработки стеклооболочек электровакуумных приборов | 1984 |

|

SU1302349A1 |

Даты

1972-01-01—Публикация