Изобретение относится к области прессования труб из углеродистых, низколегированных и нержавеющих сталей, в частиости к смазкам для этого процесса.

Известна смазка для горячего ирессоваиия труб, содержащая, %: графит 66, маипшпое масло 19, иоваренпую соль 6 и древесные 01ИИЛКИ 9. Такая смазка обеснечивает технологический процесс прессования и качество новерхпости изделий, ио .имеет ряд существенных недостатков - науглероживание поверхности изделий, что требует больищх затрат на последующую термообработку, а также больщая загазованность рабочих мест.

Цель настоящего изобретения заключается в подборе смазки состава, обеспечивающего исключеиие или снижение степеии иауглероживания поверхности труб :нри прессовании, а также в улучшении условий труда.

Поставленная цель достигается иутем добавки ингибитора окисления графита, например тринатрийфосфата, буры, бориой кислоты и катализатора окисления, например, кальцинированной соды.

В результате введения таких добавок в графито-масляную смазку резко снижается или полностью исчезает науглероживание поверхности труб, что улучшает их качество и снижает затраты на дополнительную термообработку, а также улучшаются условия труда.

Исследуя Процесс науглероживапии с iip;iмененнем в качестве составляюп1его компонента графито-масляиой смазки термоокпсленного графита (обработки при температуре 950°С), устаиовлено увеличение степени и глубины науглероживания до 0,385 мм.

Поэтому для создания макснмальных условий по снижению науглероживания реакцию окисления углерода (графнта) необходнмо удерж.нвать в состоящщ равиовесня, чгобы не допустить образования всех форм окисленного графита (СО и СОа).

Это достигается лишь иутем одноврсмонного -введения в смазку оиределенного количества ингибитора и катализатора окислигельного процесса.

Состав смазк1Г, вес. %, приведен пнже:

10-20

машинное масло 3-6 древесные опилки

15-30 тринатрнйфосфат 3-10 кальцинирова 1ная сода графит

остальное

Д9 100

мешалкой и обогревом. Последовательность загрузки коМПОнентов не регламентируется. После загрузки смеситель закрывают крышкой, включают мешалку и обогрев, перемешивают в течение 20-30 лтн, после чего смазка готова к применению.

Смазку наносят ручным способом в количестве 300-400 г на каждую заготовку.

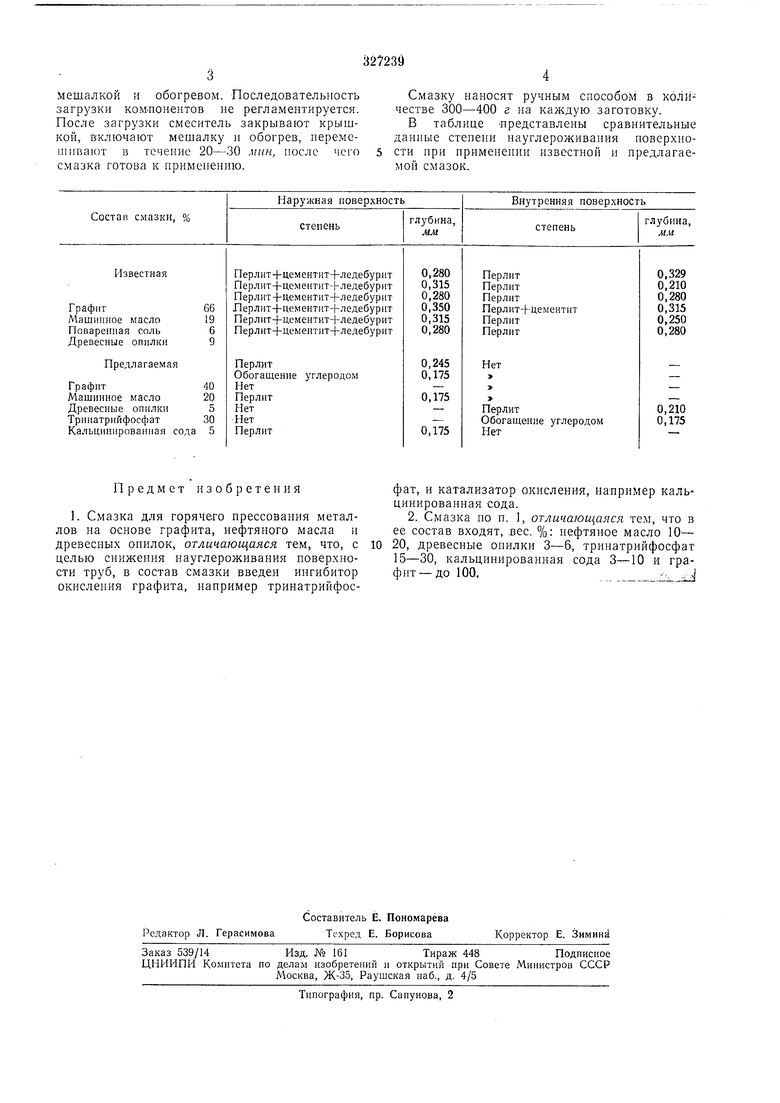

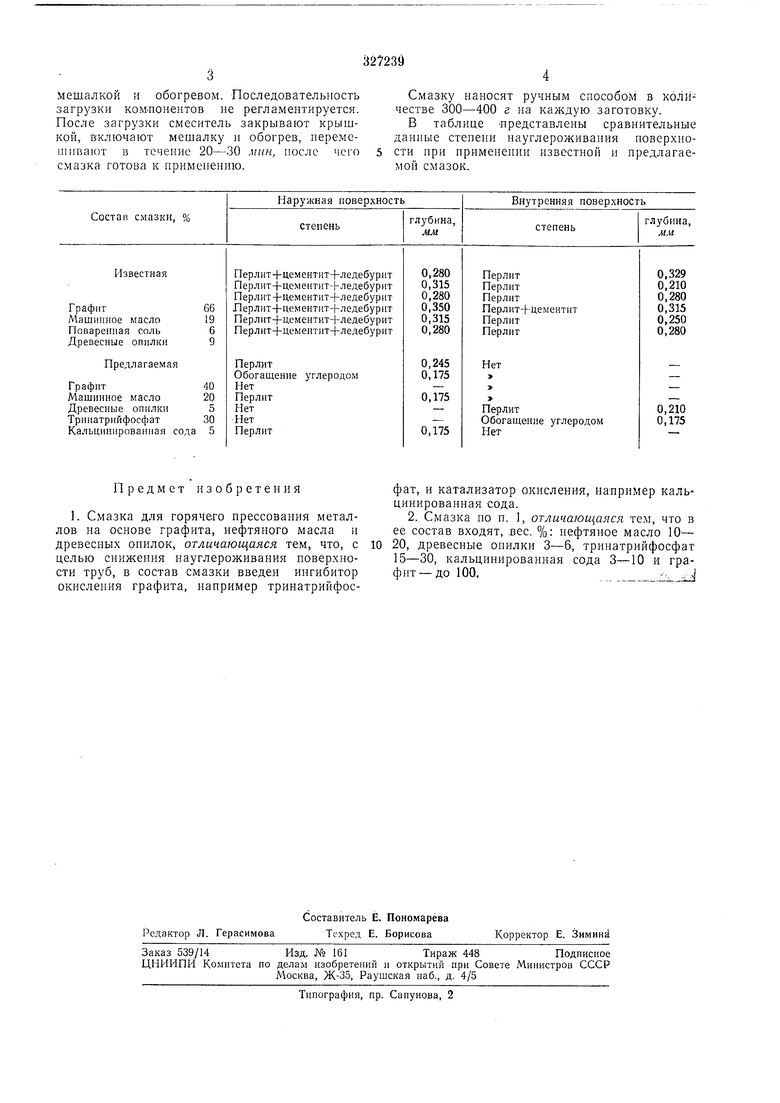

В таблице представлены сравнительные данные степени науглероживания поверхности нри применении известной и предлагаемой смазок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов | 1975 |

|

SU523135A1 |

| Смазку для горячей обработки металлов | 1974 |

|

SU499291A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2424870C2 |

| Защитно-смазывающая шлакообразующая смесь | 1977 |

|

SU622562A1 |

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| Смазка для горячего прессования металлов | 1980 |

|

SU891762A1 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2741047C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368649C2 |

| УНИВЕРСАЛЬНАЯ МОЮЩАЯ КОМПОЗИЦИЯ "ГЕНС" | 2009 |

|

RU2452769C2 |

| ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ^i = .;;!:ii;i.:;'- .,'il-K:-.'':-'Li':A:^^.;r •[••:yi-':!>&. | 1965 |

|

SU167940A1 |

Предмет изобретения

Авторы

Даты

1972-01-01—Публикация