(54) СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазку для горячей обработки металлов | 1974 |

|

SU499291A1 |

| Смазка для горячего прессования металлов | 1976 |

|

SU602538A1 |

| Смазка для горячего гидропрессования металлов | 1983 |

|

SU1113403A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| Смазка для горячего прессования металлов | 1980 |

|

SU891762A1 |

| Смазка для горячей обработки металлов давлением | 1982 |

|

SU1030405A1 |

| Смазка для горячего прессования металлов | 1977 |

|

SU696047A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Смазка для горячей обработки металлов | 1975 |

|

SU566869A1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU960233A1 |

1

Изобретение касается технологических смазок для горячей обработки металлов давлением и может быть применено при прессовании труб на вертикальных механических прессах.

В настоящее время на вертикальных механических прессах для прессования труб применяется смазка на основе графита с добавкой хлористого натрия. Однако эта смазка приводит к науглероживанию поверхности изделий, что недопустимо и требует дополнительной операции - термообработки для удаления науглероженного слоя. При этом потери металла за счет образования окалины доходят до 3 %.

Известно также, что при применении смазок с высоким содержанием графита вводят комбинированные добавки, способствующие более полному окислению графита и ограничивающие его контакт с металлом. Эти смазки в своем составе, помимо графита и добавок пиролюзита, содержат, бентонитовую глину, полистирол, трихлорэтилен. Эти смазки, хотя несколько снижают степень науглероживания прессованных изделий, однако полностью предотвратить его не могут, так как в своем составе содержат основной науглероживающий компонент - графит в больших количествах.

Известны смазки на основе конденсированных фосфатов, а также триполифосфата натрия для процессов горячей обработки металлов давлением, в частности, прессования труб. Эти смазки не вызывают науглероживания металла. Однако они агрессивны по отношению к металлу и являются нетехнологичными, так как их рекомендуется применять в порощкообразом состоянии. При требуемом

способе подачи смазки непосредственно в начале процесса прессования на торец нагретой до ИЗО-1200С заготовки не обеспечивается равномерное распределение таких смазок в очаге деформации, что приводит к браку прессованных изделий.

Известна также смазка для горячей обработки металлов, содержащая, вес. %

Триполифосфат натрия64-75

Окислы железа4-8

Минеральное масло

«Вапор 15-25

Солевая эвтектика,

содержащая 31% NaCl,

54% NasCOs, 15% NaF. 1,5-1,7

Древесные опилки2-3,8

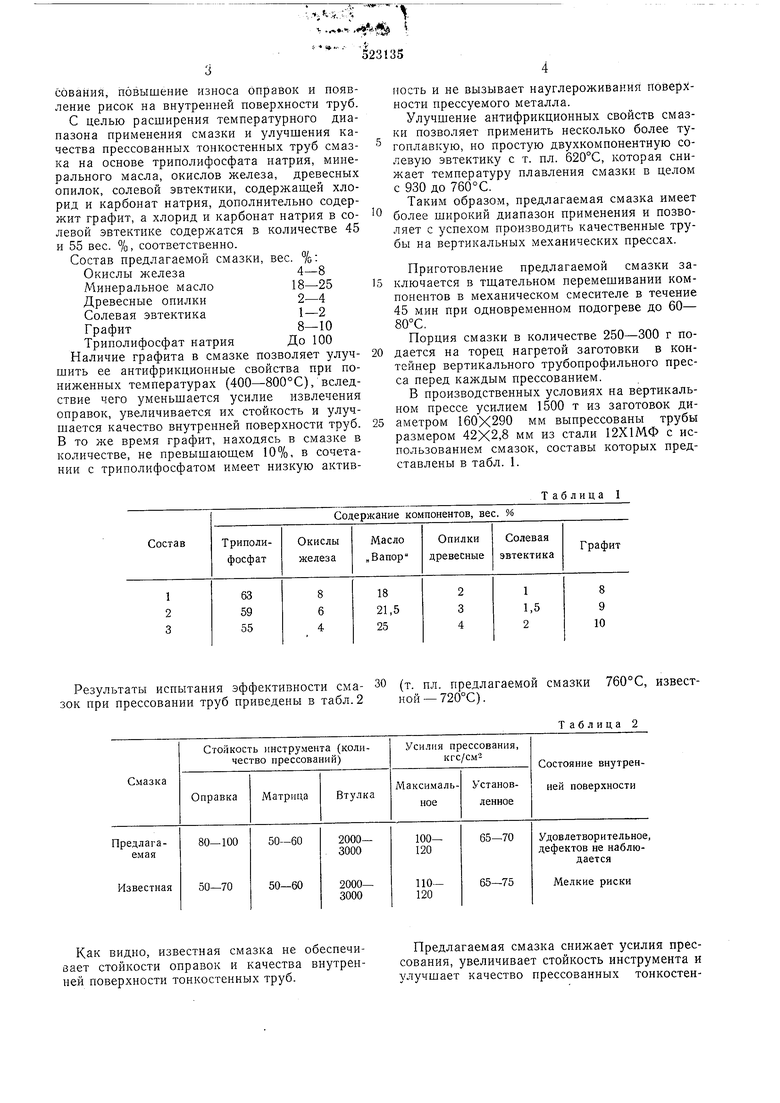

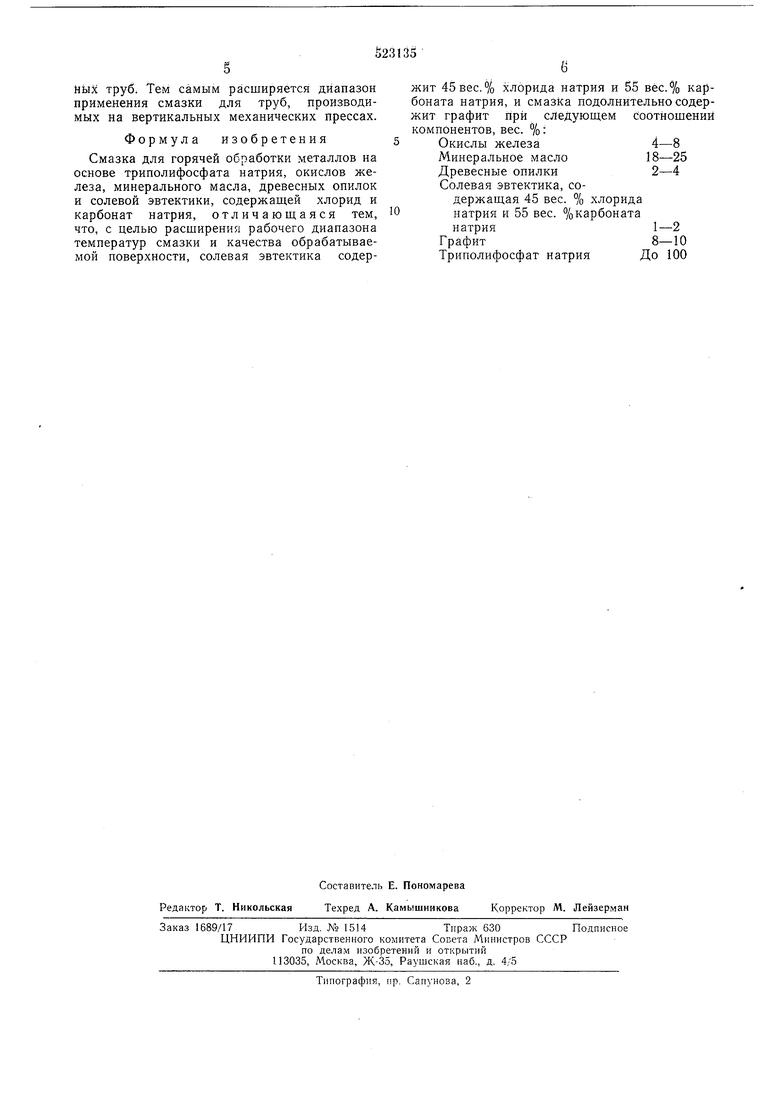

При прессовапии тонкостенных труб (стенка от 2,5 до 5 мм) с использованием этой смазки наблюдается увеличение усилий прес3сования, повышение износа оправок и появление рисок на внутренней поверхности труб. С целью расширения температурного диапазона применения смазкп и улучшения качества прессованных тонкостенных труб смазка на основе триполифосфата натрия, минерального масла, окислов железа, древесных опилок, солевой эвтектики, содержаш,ей хлорид и карбонат натрия, дополнительно содержит графит, а хлорид и карбопат натрия в солевой эвтектике содержатся в количестве 45 и 55 вес. %, соответственно. Состав предлагаемой смазки, вес. %: Окислы железа4-8 Минеральное масло18-25 Древесные опилки2-4 Солевая эвтектика1-2 Графит8-10 Триполифосфат натрияДо 100 Наличие графита в смазке позволяет улучшить ее антифрикционные свойства при пониженных температурах (400-800°С), вследствие чего уменьшается усилие извлечения оправок, увеличивается их стойкость и улучшается качество внутренней поверхности труб. В то же время графит, находясь в смазке в количестве, не превышаюш,ем 10%, в сочетании с триполифосфатом имеет низкую активРезультаты испытания эффективности сма- 30 зок при прессовании труб приведены в табл.2

Как видно, известная смазка не обеспечивает стойкости оправок и качества внутренней поверхности тонкостенных труб.

Таблица 1

Таблица 2

Предлагаемая смазка снижает усилия прессования, увеличивает стойкость инструмента и улучшает качество прессованных тонкостейпость и не вызывает науглероживания Поверхности прессуемого металла. Улучшение антифрикционных свойств смазки позволяет применить несколько более тугоплавкую, но простую двухкомпонентную солевую эвтектику с т. пл. 620°С, которая снижает температуру плавления смазки в целом с 930 до 760°С. Таким образом, предлагаемая смазка имеет более широкий диапазон применения и позволяет с успехом производить качественные трубы на вертикальных механических прессах. Приготовление предлагаемой смазки заключается в тшательном перемешивании компонентов в механическом смесителе в течение 45 мин при одновременном подогреве до 60- 80°С. Порция смазки в количестве 250-300 г подается на торец нагретой заготовки в контейнер вертикального трубопрофильного пресса перед каждым прессованием. В производственных условиях на вертикальном прессе усилием 1500 т из заготовок диаметром 160X290 мм выпрессованы трубы размером 42X2,8 мм из стали 12Х1МФ с использованием смазок, составы которых представлены в табл. 1. (т. пл. предлагаемой смазки 760°С, известной - 720°С). 5 Ных труб. Тем самым расширяется диапазон применения смазки для труб, производимых на вертикальных механических прессах. Формула изобретения5 Смазка для горячей обработки металлов на основе триполифосфата натрия, окислов железа, минерального масла, древесных опилок и солевой эвтектики, содержащей хлорид и карбонат натрия, отличающаяся тем, что, с целью расширения рабочего диапазона температур смазки и качества обрабатываемой поверхности, солевая эвтектика содерЙ23156жит45вес.% хлорида натрия и 5S вёс.% карбоната натрия, и смазка подолнительносодержит графит при следующем соотношений компонентов, вес. %: Окислы железа 4-8 Минеральное масло 18-25 Древесные опилки 2-4 Солевая эвтектика, содержащая 45 вес. % хлорида натрия и 55 вес. %карбоната натрия 1-2 Графит 8-10 Триполифосфат натрия До 100

Авторы

Даты

1976-07-30—Публикация

1975-03-28—Подача