Общеизвестен способ получения искусственного каучука из соединений типа дивинила путем их полимеризации. Для ускорения процесса принято вводить в жидкий реагент, подлежащий полимеризации, различного рода катализаторы, ускоряющие процесс. Одним из наиболее активных катализаторов, в случае дивинила, является металлический натрий, вводимый в реакционный сосуд в виде провЪлоки, ленты или стержней, поверхностно обслуженных натрием.

Предлагалось также введение натрия в виде коллоидного раствора, получаемого путем испарения натрия под слоем жидкого дивинила. Этот способ, обладающий большими преимуществами в отношении возможности регулирования скорости полимеризации соответствующим подобором концентрации коллоида, оказывается технически трудно осуществимым, так как испарение натрия под жидким дивинилом требует подведения к нему больших количеств тепловой энергии при одновременном охлаждении самого дивинила. Применяющееся для этой цели разогревание натрия в специальных капсюлях, раскаливаемых под слоем жидкого дивинила помощью токов высокой частоты, требует для своего осуществления трудно управляемых в производственной обстановке высокочастотных установок большой мощности,

(83)

И, при недостаточном внимании со стороны обслуживающего персонала, представляет значительную опасность, как порчи продукта, так и взрывааппаратуры.

Способ, составляющий сущность предлагаемого изобретения, используя принцип введения коллоида щелочного металла в жидкий дивинил, или иное сходное вещество, полимеризирующееся в каучук, обладает тем преимуществом,, что не требует дорогой и ненадежной аппаратуры, прост в осуществлении и легко контролируется даже малоквалифицированным персоналом.

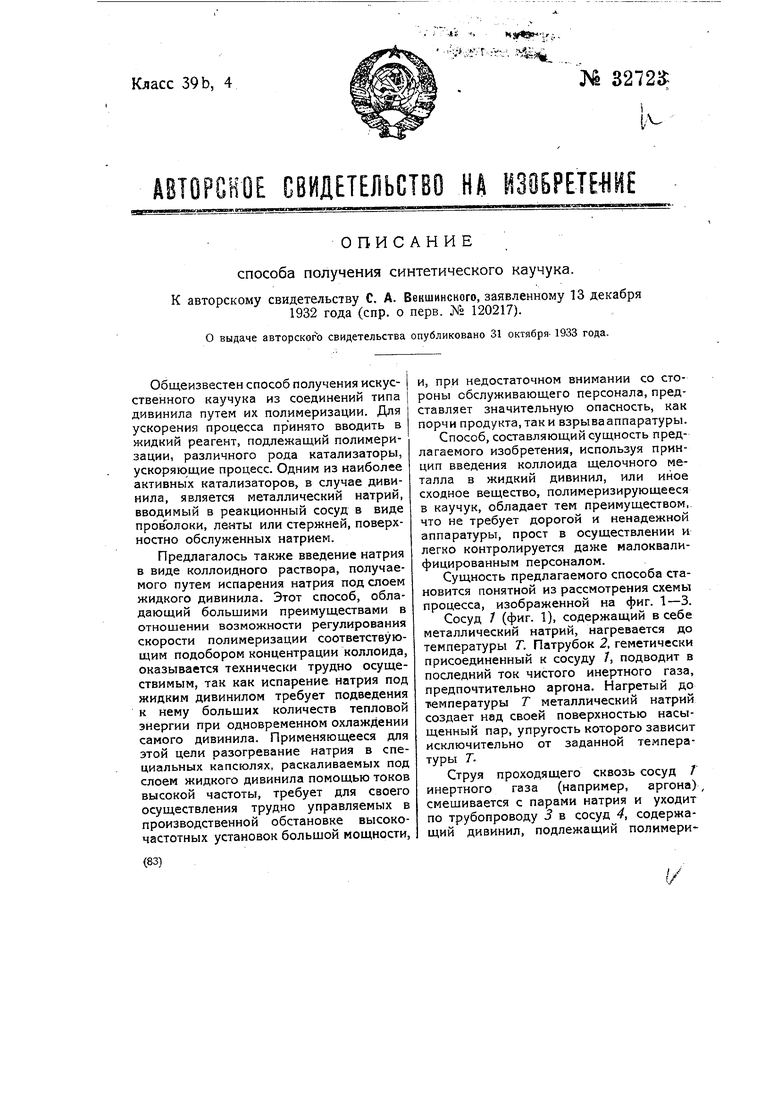

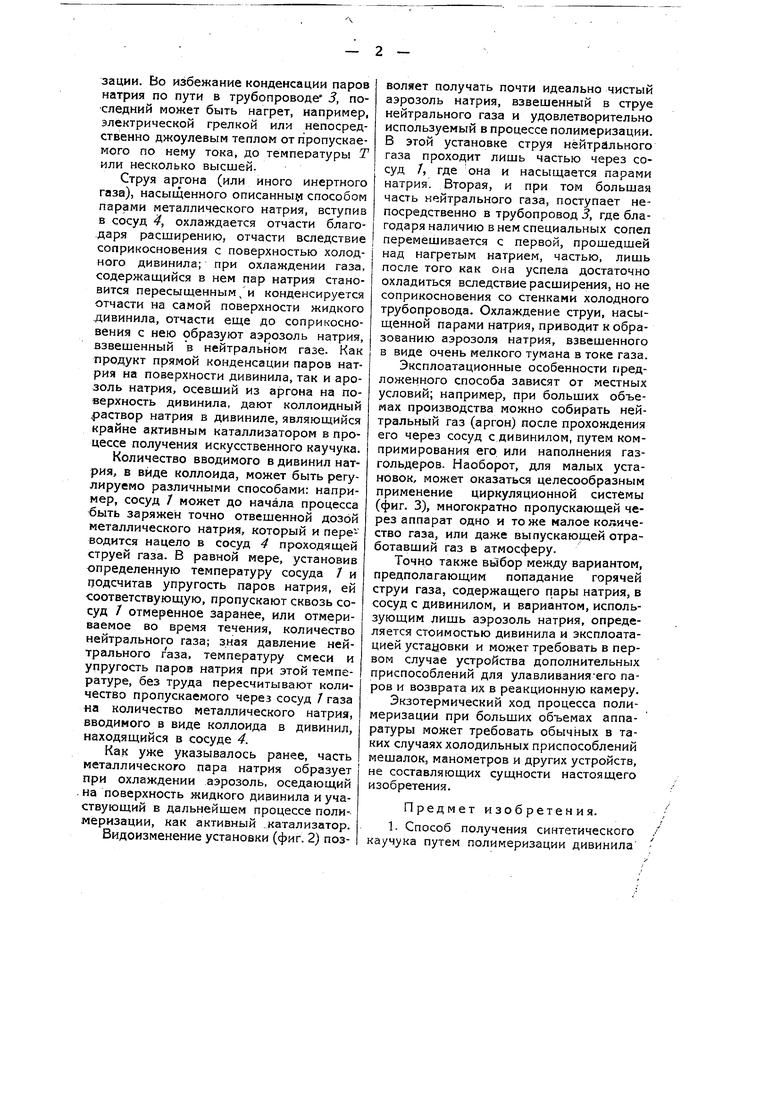

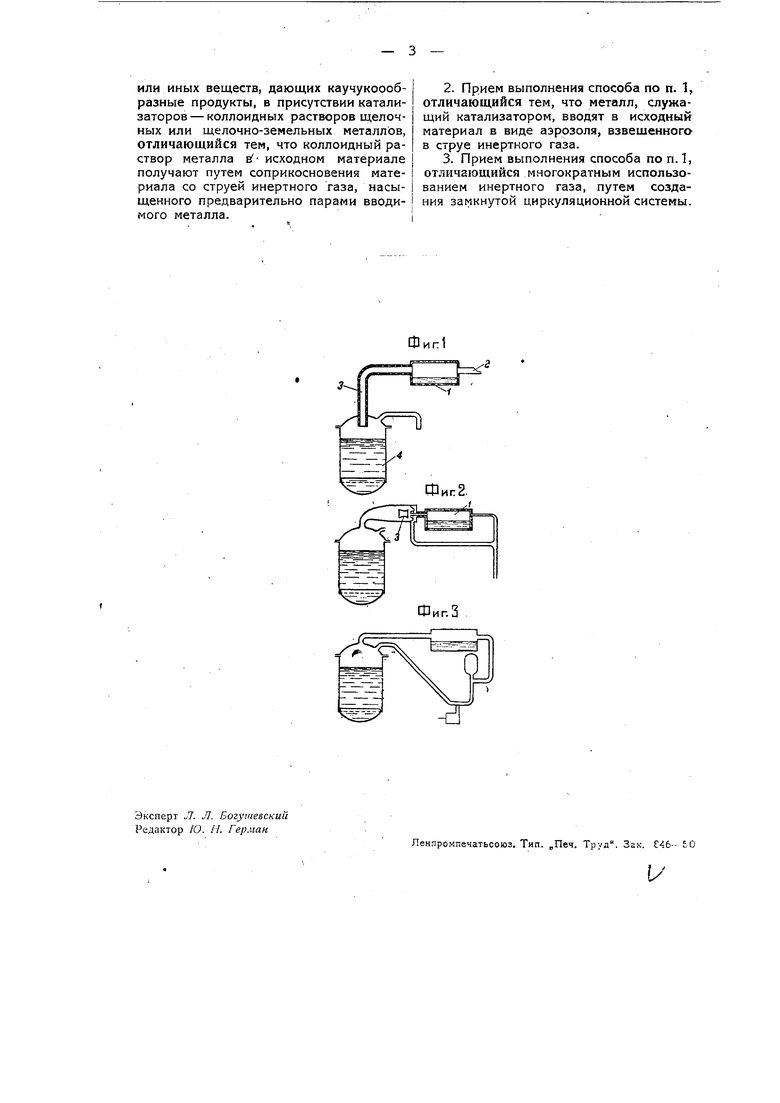

Сущность предлагаемого способа становится понятной из рассмотрения схемы процесса, изображенной на фиг. 1-3.

Сосуд 7 (фиг. 1), содержащий в себе металлический натрий, нагревается до температуры Т. Патрубок 2, геметически присоединенный к сосуду 7, подводит в последний ток чистого инертного газа, предпочтительно аргона. Нагретый до температуры Т металлический натрий создает над своей поверхностью насыщенный пар, упругость которого зависит исключительно от заданной температуры Т.

Струя проходящего сквозь сосуд 7 инертного газа (например, аргона) смешивается с парами натрия и уходит по трубопроводу 3 в сосуд 4, содержащий дивинил, подлежащий полимеризации. Во избежание конденсации паров натрия по пути в трубопроводе 3, последний может быть нагрет, например, электрической грелкой или непосредственно джоулевым теплом от пропускаемого по нему тока, до температуры Т или несколько высшей.

Струя аргона (или иного инертного газа), насыщенного описанные способом парами металлического натрия, вступив в сосуд 4, охлаждается отчасти благодаря расширению, отчасти вследствие соприкосновения с поверхностью холодного дивинила; при охлаждении газа, содержащийся в нем пар натрия становится пересыщенным/и конденсируется отчасти на самой поверхности жидкого дивинила, отчасти еще до соприкосновения с нею образуют аэрозоль натрия, взвешенный в нейтральном газе. Как продукт прямой конденсации паров натрия на поверхности дивинила, так и арозоль натрия, осевший из аргона на поверхность дивинила, дают коллоидный раствор натрия в дивиниле, являющийся крайне активным каталлизатором в процессе получения искусственного каучука. Количество вводимого в дивинил натрия, в виде коллоида, может быть регулируемо различными способами: например, сосуд / может до начала процесса быть заряжен точно отвешенной дозой металлического натрия, который и переводится нацело в сосуд 4 проходящей струей газа. В равной мере, установив определенную температуру сосуда 7 и подсчитав упругость паров натрия, ей соответствующую, пропускают сквозь сосуд / отмеренное заранее, или отмериваемое во время течения, количество нейтрального газа; зная давление нейтрального газа, температуру смеси и упругость паров натрия при этой температуре, без труда пересчитывают количество пропускаемого через сосуд / газа на количество металлического натрия, вводимого в виде коллоида в дивинил, находящийся в сосуде 4.

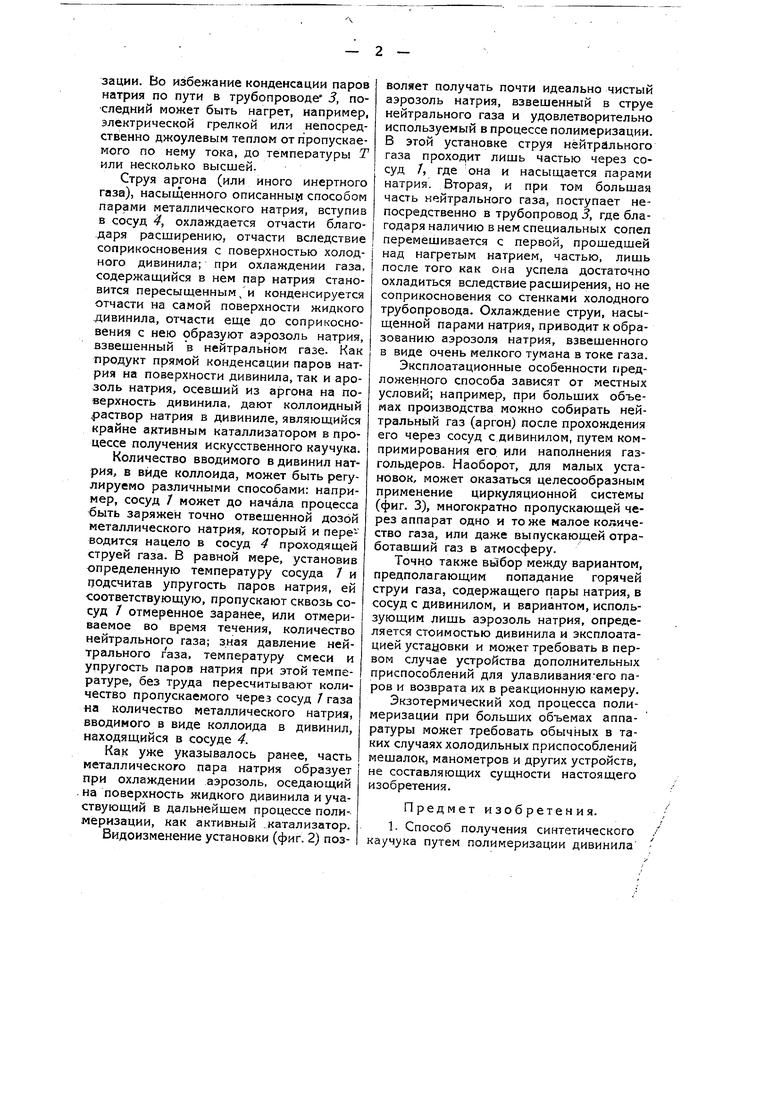

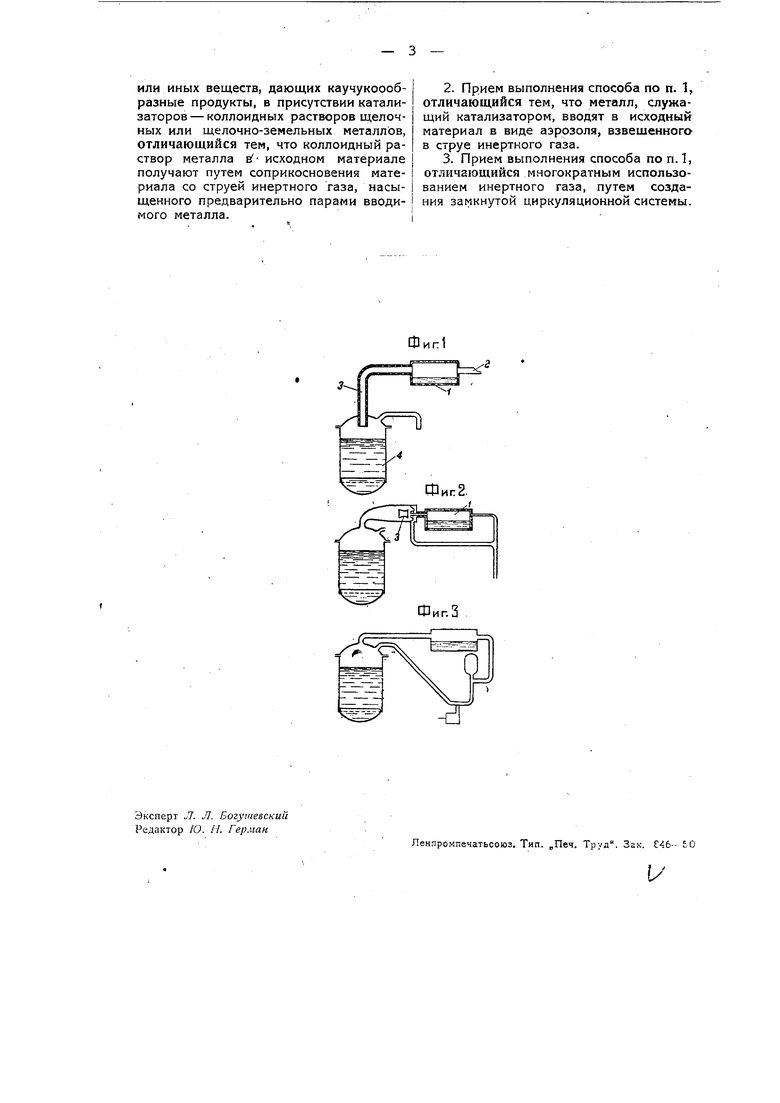

Как уже указывалось ранее, часть металлического пара натрия образует при охлаждении аэрозоль, оседающий . на поверхность жидкого дивинила и участвующий в дальнейшем процессе полимеризации, как активный .катализатор. Видоизменение установки (фиг. 2) позволяет получать почти идеально чистый аэрозоль натрия, взвешенный в струе нейтрального газа и удовлетворительно используемый в процессе полимеризации. В этой установке струя нейтрального газа проходит лишь частью через сосуд /, где она и насыщается парами натрия. Вторая, и при том большая часть нейтрального газа, поступает непосредственно в трубопровод 5, где благодаря наличию в нем специальных сопел перемешивается с первой, прошедшей над нагретым натрием, частью, лишь после того как она успела достаточно охладиться вследствие расширения, но не соприкосновения со стенками холодного трубопровода. Охлаждение струи, насыщенной парами натрия, приводит к образованию аэрозоля натрия, взвешенного в виде очень мелкого тумана в токе газа. Эксплоатационные особенности предложенного способа зависят от местных условий; например, при больших объемах производства можно собирать нейтральный газ (аргон) после прохождения его через сосуд с дивинилом, путем компримирования его. или наполнения газгольдеров. Наоборот, для малых установок, может оказаться целесообразным применение циркуляционной системы (фиг. 3), многократно пропускающей через аппарат одно и то же малое количество газа, или даже выпускающей отработавший газ в атмосферу.

Точно также вь7бор между вариантом, предполагающим попадание горячей струи газа, содержащего пары натрия, в сосуд с дивинилом, и вариантом,использующим лищь аэрозоль натрия, определяется стоимостью дивинила и эксплоатацией установки и может требовать в первом случае устройства дополнительных приспособлений для улавливания-его паров и возврата их в реакционную камеру. Экзотермический ход процесса полимеризации при больших объемах аппаратуры может требовать обычных в таких случаях холодильных приспособлений мешалок, манометров и других устройств, не составляющих сущности настоящего изобретения.

Предмет изобретения.

1. Способ получения синтетического каучука путем полимеризации дивинила

или иных веществ, дающих каучукоообразные продукты, в присутствии катализаторов - коллоидных растворов щелочных или щелочно-земельных металлов, отличающийся тем, что коллоидный раствор металла В- исходном материале получают путем соприкосновения материала со струей инертного газа, насыщенного предварительно парами вводимого металла.

2.Прием выполнения способа по п. 1, отличающийся тем, что металл, служащий катализатором, вводят в исходный материал в виде аэрозоля, взвешенногов струе инертного газа.

3.Прием выполнения способа по пЛ, отличающийся многократным использованием инертного газа, путем создания замкнутой циркуляционной системы.

Авторы

Даты

1933-10-31—Публикация

1932-12-13—Подача