При производстве синтетических каучуков получаемые в результате полимеризации дивинила или хлоропрепа полимеры являются продуктадш весьма неоднородными по своим физическим и химическим свойствам, причем различие в свойствах наблюдается не только между различны.ми партиями, но в пределах одной и той же партии имеются различные полимерные формы с различными показателями по пластичности, щелочности и др.

На ряду с неоднородностью, обусловленной наличием разных полимерных форм, в полимеризате содержится и ряд нримесей, как например, псевдобутилен, дивинил в натрий-бутадиеновом каучуке, незаполимеризовавшийся хлоропрен, димеры - в хлоропреновом каучуке. Кроме того в полимеризате обычно имеется и ряд твердых включений, например, жесткие полимеры, так называемые «хрящи, металлический натрий, механические загрязнения и др.

Операции обработки имеют целью: 1) повысить однородность каучука путем смещения, причем для

получения продукта со стандартными техническими свойствами требуется производить смешение не только в пределах одной партии, ко и в пределах ряда партий, 2) освободить каучук от всех нежелательных примесей.

В процессе производства хлоропренового каучука кроме того требуется производить специальную операцию, так называемую, дезодорацию с целью освобождения каучука от содержащихся в нем димеров хлоропрена, придающих ему крайне неприятный запах.

Применяемые в настоящее время методы обработки каучука создают ряд крупных затруднений при выполнении технологического процесса.

Основной причиной этих затруднений является консистенция массы зaпoли epизoвaннoгo и выделенного каучука, вынуждающая все операции последующей обработки каучука проводить в , сложных и дорогостоящих аппаратах, потребляющих значительные количества механической энергии и все же не дающих надлел ащего эффекта.

Известна также обработка синтетических каучуков, находящихся в невыделенном состоянии, т. е, в состоянии раствора. При этом состоянии продукта выполнение всех необходимых производственных операций протекает в значительно более благоприятных условиях.

Предлагаемый способ обработки каучука является непрерывным и отличается тем, что в первой стадии растворы каучука подвергают обработке в церрейберах Иили транспортируют с помощью зубчатых, геликоидальных или подобных насосов с целью перетирания содержащихся в каучуке жестких полимеров и включений, затем во BTOpoit стадии производят гомогенизацию отдельных партий и, наконец, в третьей стадии из обработанных та КИМ образом растворов выделяют каучук путе.м испарения растворителей или путем осаждения каучука перастворителями.

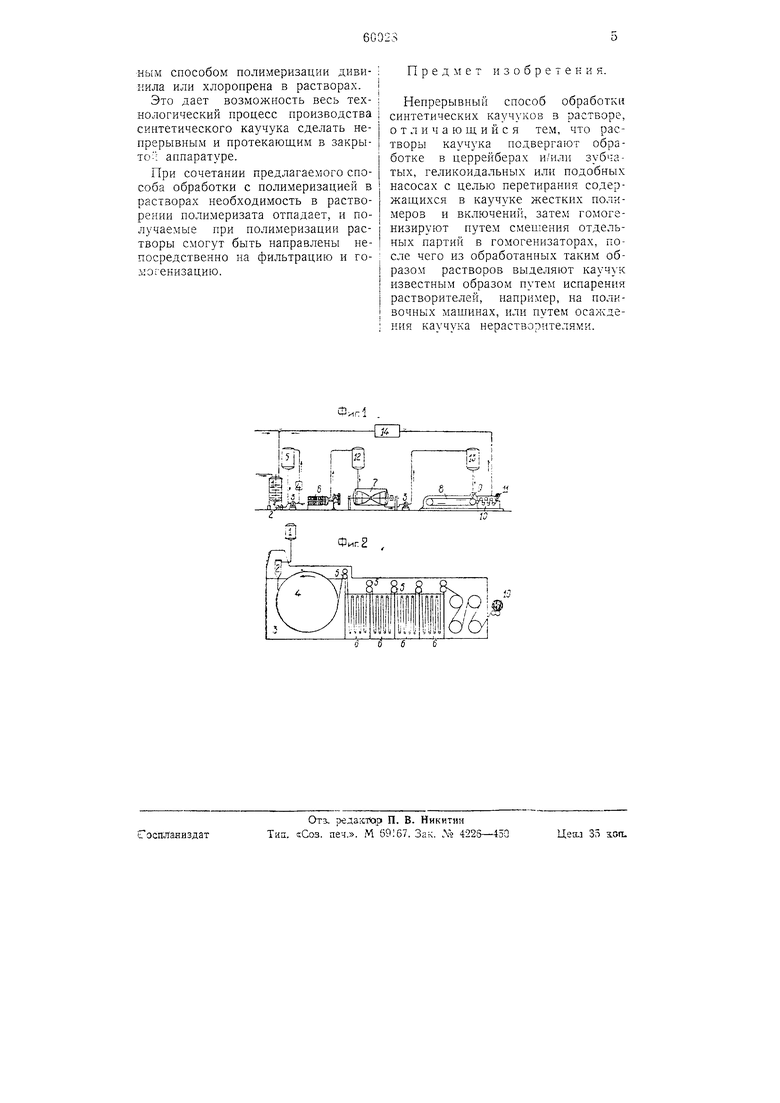

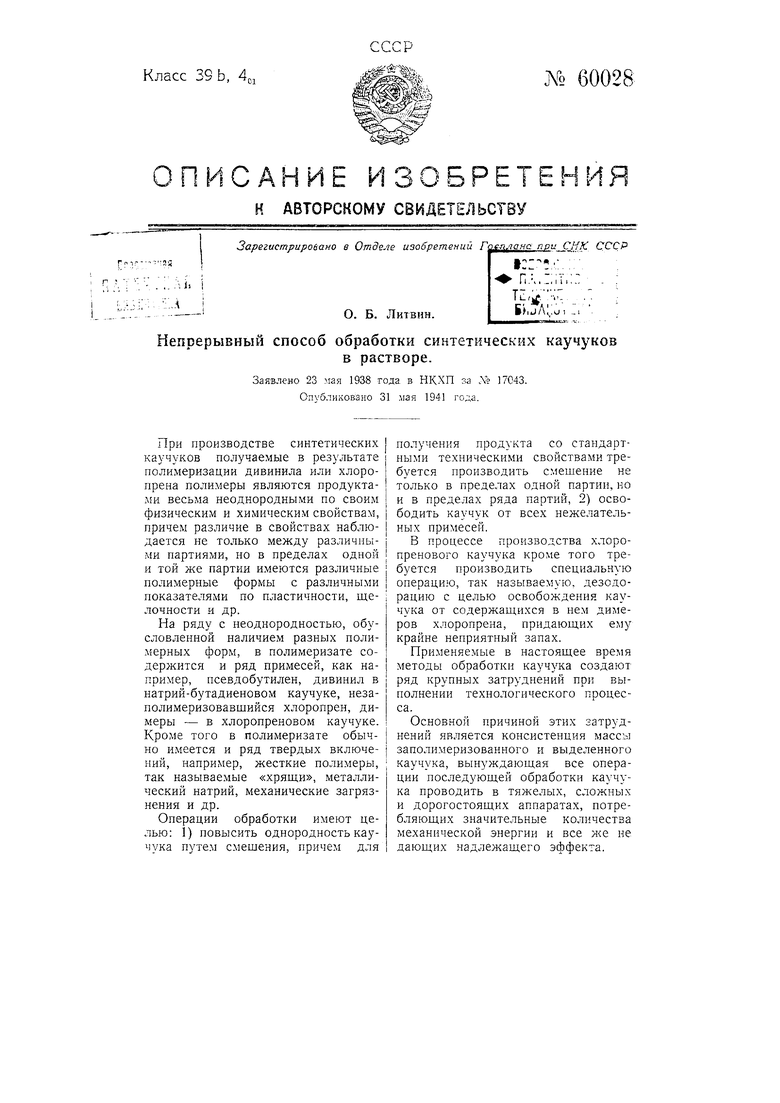

Примерная технологическая схема предложенного с юсоба представлена на фиг. 1 и 2 чертежа.

Полимер, полученный после выгрузки из полимеризаторов, загружается в мешалку 1 (фиг. 1) той или иной конструкции (например, планетарного или якорного типа), куда в определенном количестве вводятся соответствующие растворители.

В качестве растворителей для натрий-дивинилового каучука могут быть применены этиловь:; эфир, бензол, амилацетат, дихлорэтан и др. как в отдельности, так и в смесях в определенном соотнощении. Следует отметить возможность использования в качестве растворителя imзаполимеризовавщегося днвипнла, а также псевдобутилена (при добавке других веществ, способствующих более полному растворению полимеров).

В качестве растворителей для хлоропренового каучука могут быть применены мономер х;юропрена, эти;1овый эфир, ксилол, бензол, толуол, крезол, хлороргаиические раствори тели и др.

Вместе с растворителями з мешалку могут быть, при надобности, введены также и а 1тиоксиданты и другие вещества.

Через некоторое время растворе(ие каучука в мещалке I заканчивается, и полученный в результате этого вязкий коллоидный раствор давлением инертного газа (а при небольшой вязкости раствора - и самотеком) подводится к насосу 3 для вязких жидкостей типа зубчатого насоса Нейдига или геликоидальногс насоса Квимби, предварительно пройдя через ловущку 2 (форфильтр из редкой металлической сетки), где крупные примеси и ;жлючения задерживаются.

Применяемый насос для вязких жидкостей во полняет две функции: Г) создает давление, необходимое д.тя продавливания раствора каучука для последующей фильтрации, 2) между шестернями или шнеками в месте зацепления производит перетирание включений, имеющихся Б растворе каучука. Следует ожидать, что благодаря этому перетирапию гомоге пюсть раствора каучука будет увеличиватг ся.

Для более тпхательного перетираПИЯ за пасосом предусматривается установка перрейбера 4, осуществляющего чрезвычайно интенсивное перетирание включений междх вращающимися дисками, причем коммуникации, связывающие насос с церрейбером и баком 5, могут быть устроены таким образом, что раствор, прошедщий через церрейбер, может бьггь возвращен в него для повторного прохождения. Таким образом создается циркуляционная система, при которой перетирание массы t церрейбере может быть повторено .многократно. При этом будет происходить частичное растворение более жестких по.щмеров, т. е. 1-омогенизацкя раствора и счезновение так называемых «хрящей. Нерастворившиеся же вклк;чения (механические примеси и «хояHU-I) отделяются далее при прохожде п-и раствора через фильтрпресс 6. Давление, необходимое для Г1;)с)давл:1ван1;я раствора через фи,;;ьтрующие поверхности, создается тем же насосом 3. В качестве фильтровальных материалов могут применяться ткани различной плотности, а также с прокладкой ваты между ними.

Отделенный от всех примесей профильтрованный раствор поступает в промежуточные баки 12, из которых, после получения результатов анализа, давлением инертного газа или самотеком передается в гомогенизаторы 7.

В гомогенизаторах, представляющих собой баки большей емкости с приспособлениями для перемешивания, производится смешение .ряда партий (например, десяти-пятнадцати). При этом благодаря тому, что каучуки находятся в растворенном состоянии, достигается совершенное взаимопрониковение частиц полимеров, и получаюш,ийся раствор обладает высоко степенью однородности.

Полученный в гомогенизаторах раствор перекачивается насосом в промежуточный бак 13, откуда поступает на выделение каучука.

Последняя операция может быть осуш,ествлена двумя принципиально различными известными методами: 1) выделением каучука путем испарения летучих растворителей, например на поливочных машинах, 2) выделением каучука путем осаждения нерастворителями.

При работе по первому методу раствор каучука из промежуточного бака 13 (для бесперебойного питания машины раствором устанавливаются параллельно два бака) по соединительной трубе поступает в поливочное приспособление 9 (фильеру), представляющее собой закрытый корытообразный сосуд со щелью по всей его длине, откуда раствор под давлением инертного газа или при помощи насоса выдавливается равномерными количествами.

Применение фильеры дает возможность осуществлять распределение растворов каучука по гладкой поверхности движущейся металлической ленты 8 (или барабана) равномерным слоем. Благодаря специальным регулировочным устройствам в фильере может быть обеспечена любая требуемая толщина слоя.

Движущиеся лента 8 или барабан заключены в кожух. В образованной таким образом камере тем или иным способом поддерживается требуемая температура, превыщающая температуру кипения применявшихся растворителей.

Вследствие высокой температуры газовой среды (воздуха или инертного газа) в камере летучие растворители испаряются, а каучук остается на поверхности ленты (барабана), образуя полотно определенной толщины.

Отвердевший каучук в виде ленты проводится через камеру 10 для дополнительной сушки, где, вследствие соприкосновения каучука с нагретыми поверхностями (напри.мер, сушильными барабанами) или другим способом, из каучука удаляются остатки летучих растворителей.

Выходящий из машины каучук наматывается в рулоны 11. С целью предотвращения слипания полотен в рулонах каучук до намотки, может быть посыпан тальком.

Выделяющиеся в поливочной машине растворители отсасываются вентилятором на рекуперационную установку 14, где тем или иным методом улавливаются и очищаются, после чего рекуперированные растворители возвращаются в цикл производства для повторного использования.

Эффективность современных рекуперационных установок, как известно, достигает 95-97% от количеств растворителей, поступающих на рекуперацию.

При выделении каучука по второму методу раствор из бака 1 (фиг. 2) поступает в фильеру 2, откуда равномерно и тонким слоем выдавливается в осадительную ванну 3, где приходит в соприкосновение с жидкостью (например, спиртом), являющейся нерастворителем для каучука и хорошо смешивающейся с применявшимися растворите;1ямн кахчука. При этом происход;-и- ссаждение каучука }ia поверхности барабана 4 в виде слоя определенной толщины.

Далее высаженный каучук в виде ленты проводится через ряд Еа)н 6, где процесс вв1деления кауч ка заканчивается и производится ст.мывка каучука от содержавшихся Е ;.ем примесей (псевдобутилен, диЕинил и др.), а также и вымывание остатков применявшихся раствори; елей.

Промытый каучук проводится затем через сушилку и наматывается в рулоны Ю, как и в первом случае, а жидкость из осадительнь х к промывных вапп поступает па регенерацию и возвращается в цикл производства для повторного ис ользования.

Применение этого метода дает зозможность работы с высококипящими растворителями. Он может быть применен также в тех случаях, когда требуется производить каучуки специальных типов, как например, каучуки для электроизоляционных изделий, к которым предъявляется требование минимальной щелочности и т. п.

Особенное значение приобретает этот метод в производстве хлоропренового каучука, так как г;риме яемая аппаратура дает возмож чость проводить дезодорацию каучука. Процесс дезодорации в этом случае осуществляется следу оц;,им образом: полимер .хлоропрена, выделенный на поливочном барабане 4 (фиг. 2) в виде леиты определеппо; толщины поступает в ванну 6 (и.пи rp jiny ванн), где каучук, двигаясь lio направляющим роликам 5, приходит в соприкосновение с дезодорируюпдими реагентами (апример, ацетоном и:ш бензином и спиртом). При этом, применяемые д;1я дезодорации вещества, являясь реаге1ггами набухания для полимеров хлоропрена и растворите.тями для димеров, разрыхляют молекулярную структуру каучука, нроникают вглубь ei4) и роизводят растворение димеров. Существенньп и важным является извлечение из димеров, растворивщихся 3 cooтвeтcтв чoщe { экстрагенте. Для этой цели пред сматривается устройство над дезодорирурощими ващзаАщ отжимных валков 5, производящих выжимание из каучука растворившихся димеров.

Отмытый от димеров ;ioступает далее на сушку, где благодаря тонкому слою каучука происходит быстрое и эффективпое удаление из каучука оставщихся в ием растворителей. ВыходящиГ из сушки каучук отводится и наматывается в рулоны.

Предлагаемый способ имеет следующие основные нреи.мущества:

1.Очистка каучука от всех нежелательных примесей (главным образом «хрящей, .механических включений и др.) достигается простыми средствами и полностью

2.Смещение каучука благодаря совершенному взаимопроникновени:о частиц в ус.товиях коллоидного раствора дает возможность резко повысить гомогенность каучука как в пределах производственной партии, так и в пределах ряда смешиваемых партий.

3.Отпадает необходимость в применении для обработки сложных и мощных аппаратов (вакуум-смесителей, вальцов, рифайнер-вальцов, дезодораторов и др.), требующих кагп1таловложений и больгчих затрат при эксплоатации (слож;;ость обслуживания, большой расход электроэнергии).

4.Осуществляется непрерывный поток в ходе производственного процесса.

5.Все операции обработки от загрузки полимеризата з апиараты для растворения до намотки готового технического каучука проводятся в ерметически закрытой аппаратуре и ко.ммуникациях; благоларя этому }лучщаются санитарнотехнические условия труда, у.ме.чьшается опасность взрывов и устраняется возможность загрязнения продукта посторонними при.месями.

Предлагае.мьп С1юсоб обработки каучука приобретает особое значение при сочетании его с непоеоывным способом полимеризации дивикила или хлоропрена в растворах.

Это дает возможность весь технологический процесс производства синтетического каучука сделать непрерывным и протекающим в закрыто; аппаратуре.

При сочетании предлагаемого способа обработки с полимеризацией в растворах необходимость в растворении полимеризата отпадает, и получаемые при полимеризации растворы смогут быть направлены непосредственно на фильтрацию и гомогенизацию.

Предмет изобретения.

Непрерывный способ обработки синтетических каучуков в растворе, отличающийся тем, что растворы каучука подвергают обработке в церрейберах и/или зубчатых, геликоидальных или подобных насосах с целью перетирания содержащихся в каучуке жестких поли.меров и включений, затем гомогенизируют путем смешения отдельных партий в гомогенизаторах, после чего из обработанных таким образом растворов выделяют каучук известным образом путем испарения растворителей, например, на поливочных машинах, или путем осах-;дения каучука нерастворителями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления масс для звукозаписи | 1939 |

|

SU58171A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ХЛОРДИЕНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2137786C1 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1010071A1 |

| МОДИФИЦИРОВАННЫЙ СЕРОЙ ХЛОРОПРЕНОВЫЙ КАУЧУК, ФОРМОВАННЫЕ ИЗДЕЛИЯ ИЗ НЕГО И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2577834C2 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1031968A1 |

| Способ получения полихлоропрена | 1977 |

|

SU740791A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО КОМПЛЕКСА ДЛЯ ОЧИСТКИ ДИХЛОРЭТАНА ОТ ХЛОРОПРЕНА | 1992 |

|

RU2039598C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ МОЛЕКУЛЯРНО-МАССОВЫХ ХАРАКТЕРИСТИК БУТАДИЕНОВЫХ КАУЧУКОВ | 2009 |

|

RU2402573C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 2000 |

|

RU2177961C2 |

| СШИВАЕМЫЕ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ ПОЛИХЛОРОПРЕНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2726417C2 |

006

Авторы

Даты

1941-01-01—Публикация

1938-05-23—Подача