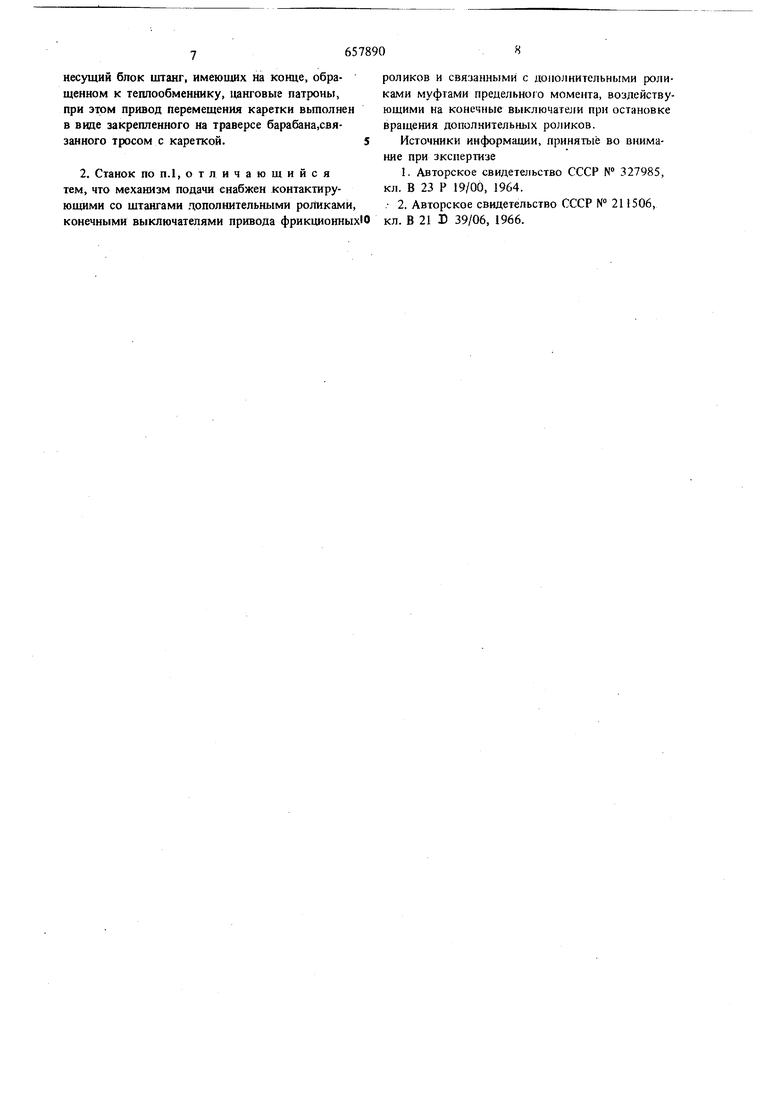

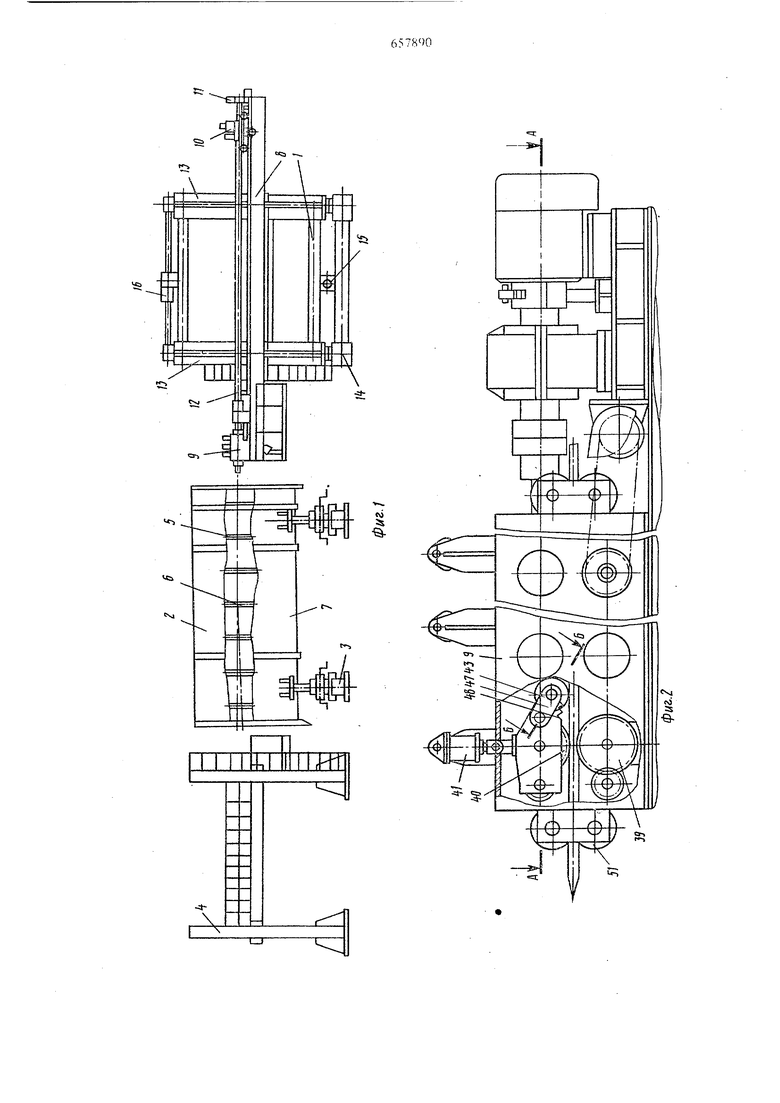

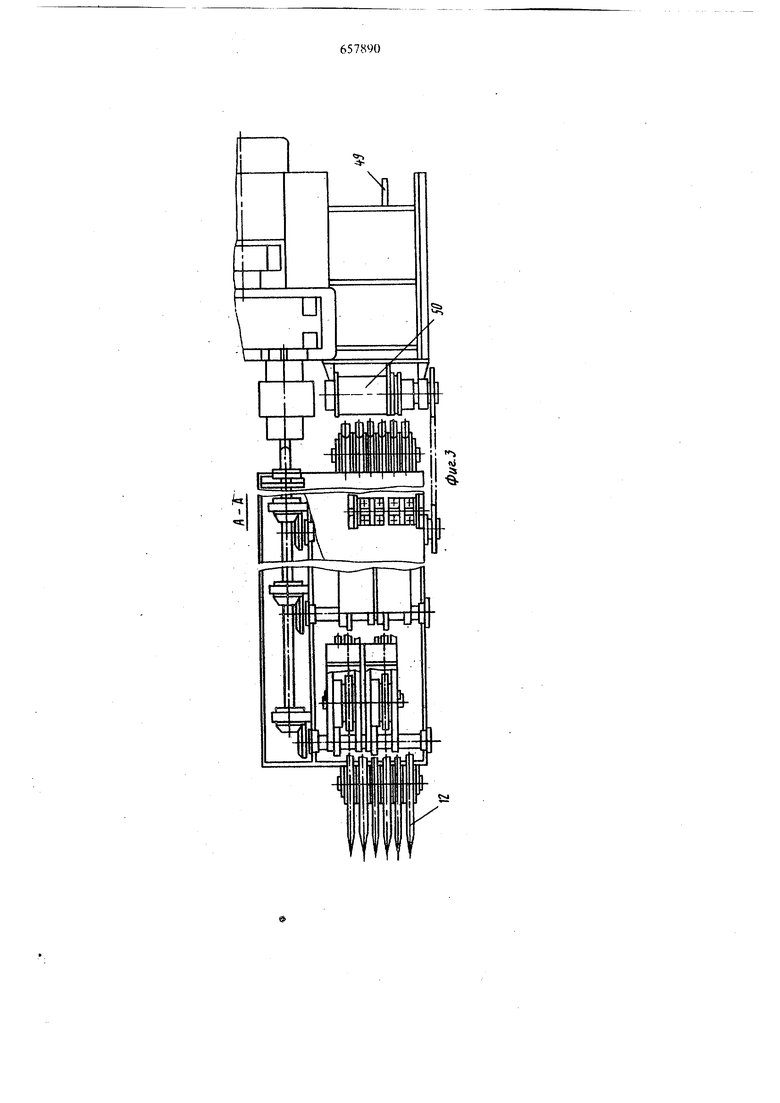

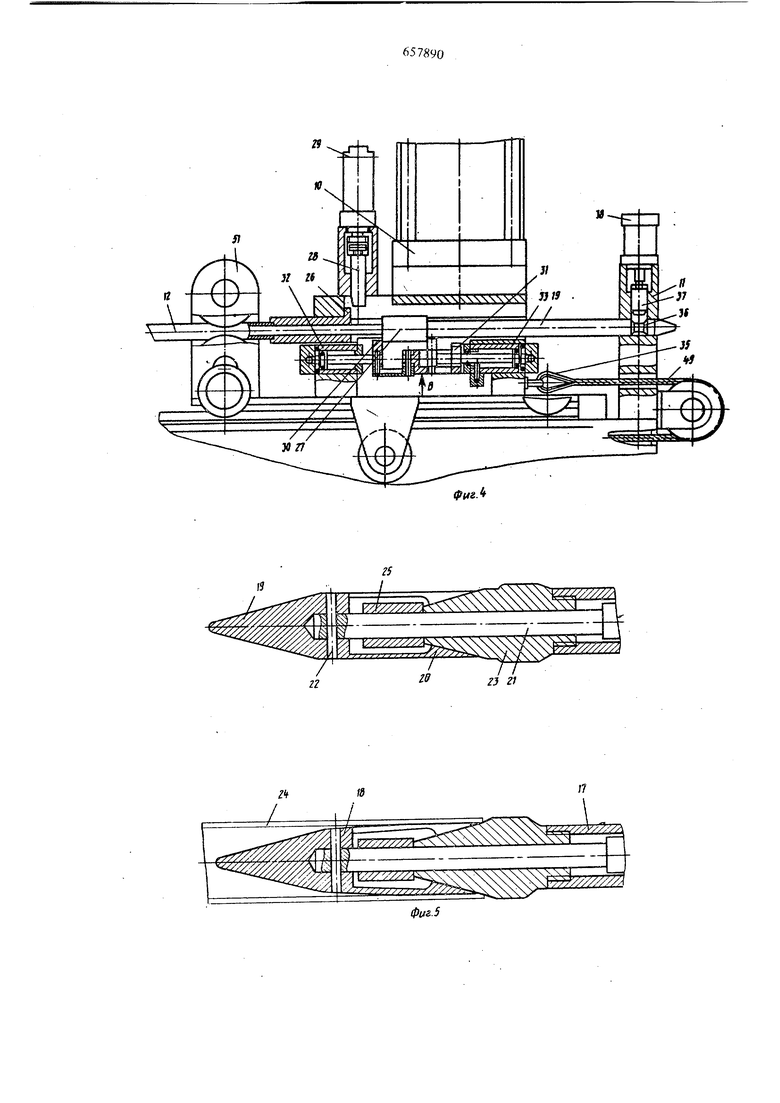

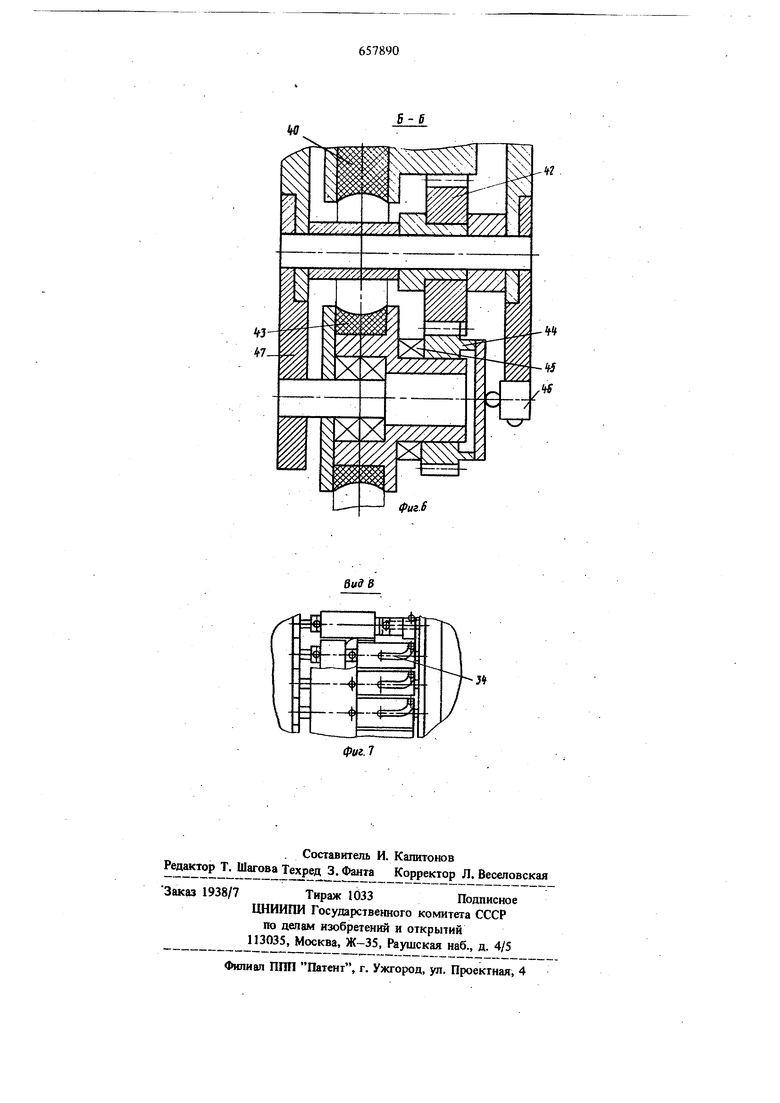

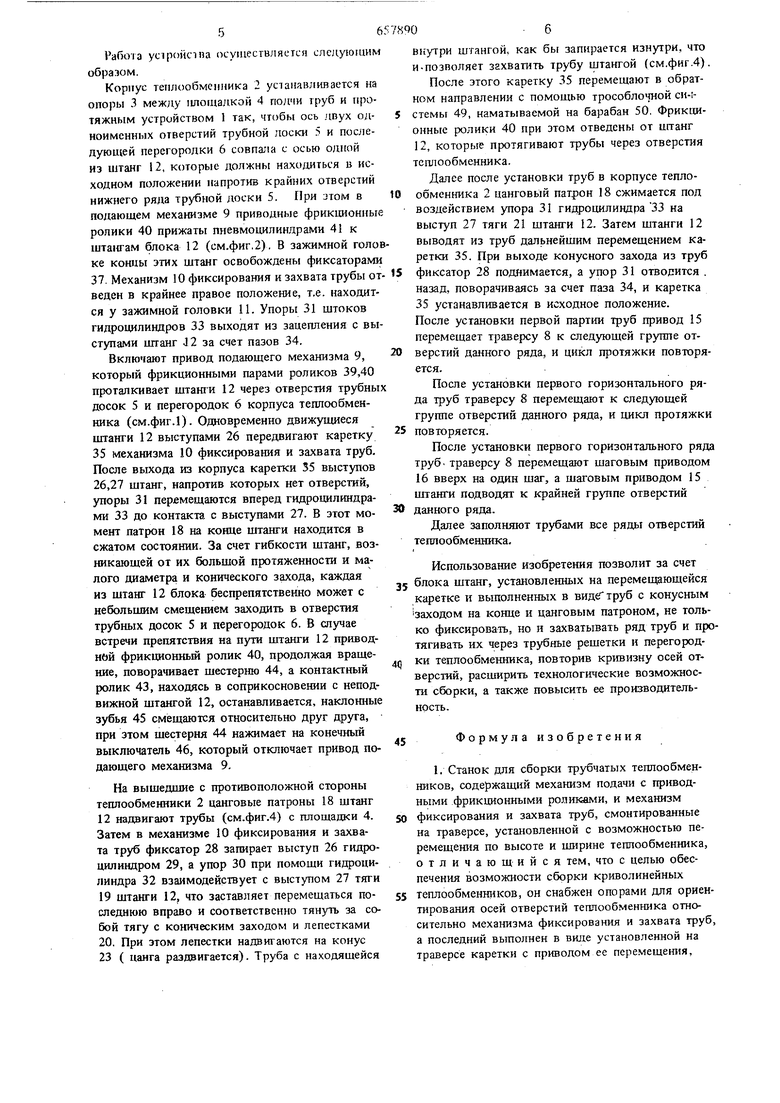

Изобретение относнтся к соединениям труб обработкой давлением. Известен станок для сборки трубных секций теплообменников, содержащий расположеннью на станине и связанные с устройством программного управления механизм для подачи трубны заготовок, механизм нарезки трубок с зажимным прюпособлением и механизм проталкивания труб в отверстия решеток, причем меж механизмо подачи и механизмом нарезки .труб расположена матрица с конической рабочей полостью для завальцовки на конус с трубок, установленная с возможностью перемещения под действием гидроципиндра l. Однако в известном станке для окончательной сборки теплообменника после установки трубок в пакете завальцованный конец трубки отрезают, что приводит к увеличению технологических операций,, а соответственно к увеличению времени сборки теплообменников. Известен также станок для сборки трубчатых теплообменников, содержащий установленные на станине две планшайбы с зажимными патронами, одна из которых неподвижна, а вторая имеет возможность перемещения в направляющих станины, при этом на йеподвижной плакшайбе в ее направляющих размещены опорная шшта и рама, несущая механизм подачи труб в виде приводных роликов и механизм развальцовки труб, а также механизм фиксирования н захвата труб в виде жестко закрепленного кронштейна с центрирующим пальцем и клещами, а подвижная планшайба выполнена с пальцами и упорами для разведения перегородок f2. Однако на таком станке возможна сборка лишь прямолинейных теплообменников .причем трубный пучок и корпус теплообменника выполнены разъемным соединением. Осуществлять же сборку других теплообменников, например криволинейных, у которых трубные доски и перегородки приварены к корпусу на определенном расстоянии, а оси их одноименных (-. отверстий расположены по пологой дуге, нево можно. Это обстоятельство объясняется тем, что соединить жестким кронштейном головку с приводными роликамии центрируюший палец при большой протяженности тетюобменника конструктивно трудно, так как головка с подающими роликами механизма подачи груб находится около передней решетки, а центрирующий палец около другой, что в конечном итоге снижает технологические возможности станка. При этом приходится тратить много времени на последовательное центрирование центрирующим пальцем одноименных отверстий пакета решеток и перего юдок, а это в общем снижает производительность станка. Для обеспечения возможности сборки криволинейных теплообменников предлагаемый станок снабжен опорами для ориентирования осей отверстий теплообменника относительно механизма фиксирования и захвата труб, выполненного, в виде установленной на траверсе каретки с приводом ее перемещения, несущей блок штан имеющих на конце, обращенном к теплообменнику, цанговые патроны, при этом привод перемещения каретки включает в себя закрепленный на траверсе барабан, связанный тросом с кареткой. Кроме того, механизм подачи снабжен контак тирующими со штангами дополнительными роли ками, конечными выключателями привода фрик ционных роликов и связанными с дополнительными роликами муфтами предельного момента, воздействующими на конечные выкдючатепи при остановке вращения дополнительных роликов. На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 показан подающий механизм; фиг.З - дан разрез А-А на фиг.2; на фиг.4 изображен передвижной механизм фик-, сирования и захвата трубы и зажимная головка; на фиг,5 - штанга в сжатом и расжатом состоянии; на фиг.6 дан разрез Б-Б на фиг.2; на фиг.7 показан вид по стрелке В на фиг.4. Устройство 1 для сборки прямолинейных и криволинейных трубчатых теплообменников 2, установленных на регулируемых опорах 3, раз-: мещено за площадкой 4 подачи труб и теппообменником 2 (см. фИгЛ). Последний представляет собой две трубные доски 5 и размещенные между,ними перегородки 6, соединенные неразъемно обищм корпусом 7. Причем перфорированные перегородки закреплены в корпусе с определенным шагом между собой, а оси одноименных отверстий в перегородках и трубных досках вьщолнены со смещением в вертикальной плоскости. Устройство 1 состоит из траверсы 8, на которой закреплен при помощи механизма 9 подачи и подвижного механизма 10 фиксирования и зах вата трубы и зажимнойголовки 11 блок штанг 1 Траверса смонтирована на направляющих двух колонн 13 с возможностью перемещения в вертикальной плоскости, а колонны размещены на направляющих основания 14. При этом на колоннах 13 и основания 14 установлены шаговые приводы 15,16 для лоремешення траверсы вдоль ноля отверсгий решетки (см.фит.1). Каждая из штанг блока выпопнена в виде трубы 17 с цанювым патроном 18 на конце, а внутри ее проходит тяга 19 (см.фиг. 2,5). Цанговый патрон 18 состоит из конического захода с лепестками 20 (см.фиг .4). Конический заход соединен с тжой 21 штифтом 22. Труба 17 заканчивается конусом 23, соприкасающимся с лепестками 20 захватывающих труб 24. Кроме того, внутри конического захода 19 размещен ограничитель 25 для ограничения хода лепестков во время их раздаижения. Труба 17 и тяга 21 на противоположном от цанги конце имеют соответственно выступы 26, 27, входящие в зацепление с фиксатором 28,перемещаемым гидроцилиндром 29 и упорами 30, 31 штоков двух соосных гид родил ИНД ров 32, 33. При этом упор 31 гидроцилиндров 33 установлен с возможностью поворота за счет пазов 34. Сблокированные гидроцилиндры каждой штанги закреплены на каретке 35, которая установлена с возможностью свободного перемещения по траверсе 8 только к теплообменнику 2 при неподвижных щтангах 12, которые за счет пазов 36 закреплены фиксаторами 37 зажимной головки 11, перемещаемыми пневмоцилиндрами 38. Подающий механизм 9 состоит из сблокированных по количеству штанг, двух приводных фрикционных роликов 39,40. Верхний ролик 40 прижат к щтанге 12 пневмоцилиндром 41 во время проталкивания щтанг через отверстия теплообменника 2 и отведен в момент протяжки труб. При этом каждый из роликов 40 связан зубчатой передачей через промежуточную щестерню 42 С- контактным роликом 43, который имеет линейную скорость такую же, как и ролик 40. Контактный ролик и щестерня 44 связаны осевой муфтой предельного момента с наклонными зубьями 45, усилие зацепления обеспечивается пружиной, встроенной в конечном выключателе 46. Все приспособление собрано в рычаге 47 с центром вращения на корпусе подающих фрикционных роликов 40 и поджато пружиной 48 к щтанге 12. Кроме того, для возврата блока ияанг 12 в исходное положение каретка 35 связана через тросо-блочную систему 49 (см.фиг.4) с барабаном 50, закрепленным на механизме 9 подачи и имеющим такую же линейную скорость, как и ролики 39,40 (см.фиг.2). Лля поддержания штанг 12 по длине на подающем механизме 9 и подвижном механизме И) фиксирования и захвата трубы установлены пары поддерживающих роликов 51. Работа yciроиста (к-ушествляется следующим образом. Корпус теплообменника 2 ус1анавл1шается на опоры 3 между площадкой 4 подчи труб и протяжным устройством 1 так, чтобы ось двух одноименных отверстий трубной лоскн 5 и последующей перегородки 6 совпала с осью одной из штанг 12, которые должны находиться в исходном положении напротив крайних отверстий нижнего ряда трубной доски 5. При этом в подающем механизме 9 приводные фрикционны ролики 40 прижаты пневмоцилиндрами 41 к luTaiffaM блока 12 (см.фиг,2). В зажимной голо ке концы этих штанг освобождены фиксаторам 37. Механизм 10 фиксирования и захвата трубы о веден в крайнее правое положение, т.е. находит ся у зажимной головки 11. Упоры 31 штоков гидроцилиндров 33 выходят из зацепления с вы ступами штанг J2 за счет пазов 34. Включают привод подающего механизма 9, который фрикционными парами роликов 39,40 проталкивает щташи 12 через отверстия трубны досок 5 и перегородок 6 корпуса теплообменника (см.фиг.1). Одновременно движущиеся штанги 12 выступами 26 передвигают каретку 35 механизма 10 фиксирования и захвата труб. После выхода из корпуса каретки 55 выступов 26,27 штанг, напротив которых нет отверстий, упоры 31 перемещаются вперед гидроцилиндрами 33 до контакта с выступами 27. В этот момент патрон 18 на конце штанги находится в сжатом состоянии. За счет гибкости штанг, возникающей от их большой протяженности и малого диаметра и конического захода, каждая из штанг 12 блока беспрепятственно может с небольшим смешением заходить в отверстия трубных досок 5 и перегородок 6. В случае встречи препятствия на пути щтанги 12 приводной фрикционный ролик 40, продолжая вращение, поворачивает шестерню 44, а контактный ролик 43, находясь в соприкосновении с неподвижной штангой 12, останавливается, наклонные зубья 45 смещаются относительно друг црута, при зтом шестерня 44 нажимает на конечный выключатель 46, который отключает привод подающего механизма 9. На выщедшие с противоположной стороны теплообменники 2 цанговые патроны 18 штанг 12 надвигают трубы (см.фиг.4) с площадки 4. Затем в механизме 10 фиксирования и захвата труб фиксатор 28 запирает выступ 26 гидроцилиндром 29, а упор 30 при помощи гидроцилиндра 32 взаимодействует с выступом 27 тяги 19 штанги 12, что заставляет перемещаться последнюю вправо и соответственно тянуть за собой тягу с коническим заходом и лепестками 20. При зтом лепестки надвигаются на конус 23 ( цанга раздвигается). Труба с находящейся внутри штангой, как бы запирается изнутри, что и-позволяет захватить трубу штангой (см.фиг.4). После этого каретку 35 перемещают в обратном направлении с помощью трособлочной cu-iстемы 49, наматываемой на барабан 50. Фрикционные ролики 40 при этом отведены от штанг 12, которые протягивают трубы через отверстия теплообменника. Далее после установки труб в корпусе теплообмен щка 2 цанговый патрон 18 сжимается под воздействием упора 31 гидроцилиндра 33 на выступ 27 тяги 21 штанги 12. Затем штанги 12 выводят из труб дальнейшим перемещением каретки 35. При выходе конусного захода из труб фиксатор 28 поднимается, а упор 31 отводится . назад, поворачиваясь за счет паза 34, и каретка 35 устанавливается в исходное положение. После установки первой партии труб привод 15 перемещает траверсу 8 к следующей группе отверстий данного ряда, и цикл протяжки повторяется. После установки первого горизонтального ряда труб траверсу 8 перемещают к следующей группе отверстий данного ряда, и цикл протяжки повторяется. После установки первого горизонтального ряда труб, траверсу 8 перемещают шаговым приводом 16 вверх на один шаг, а шаговым приводом 15 штанги подводят к крайней группе отверстий данного ряда. Далее заполняют трубами все ряды отверстий теплообменника. Использование изобретения позволит за счет блока штанг, установленных на перемещающейся каретке и выполненных в виде труб с конусным заходом на конце и цанговым патроном, не только фиксировать, но и захватывать ряд труб и протягивать их через трубные рещетки и перегородки теплообменника, повторив кр1шизну осей отверстий, расширить технологические возможности сборки, а также повысить ее производительность. Формула изобретения 1. Станок для сборки трубчатых теплообменников, содержащий механизм подачи с прнводными фрикционными роликами, и механизм фиксирования и захвата труб, смонтированные на траверсе, установленной с возможностью перемещения по высоте и ширине теплообменника, отличающийся тем, что с целью обеспечения возможности сборки криволинейных теплообменнзисов, он снабжен опорами для ориентирования осей отверстий теплообменника относительно механизма фиксирования и захвата труб, а последний выполнен в виде установленной на траверсе каретки с приводом ее перемещеш1Я,

несущий блок штанг, имеющих на конце, обращенном к теплообменнику, цанговые патроны, при этом привод перемещения каретки вьшолнен в виде закрепленного на траверсе барабана,связанного тросом с кареткой.5

2. Станок по п. 1,отличающийся тем, что механизм подачи снабжен контактирующими со щтангами дополнительными роликами, конечными выключателями привода фрикционных О

роликов и связанными с дополнительными роликами муфтами предельною момента, воздействующими на конечные выключатели при остановке вращения дополнительных роликов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 327985, кл. В 23 Р 19/00, 1964.

. 2. Авторское свидетельство СССР № 211506, кл. В 21 Б 39/06, 1966.

tJ

Sf , Jw

-a-

U-,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибки труб и станок для осуществления способа | 2020 |

|

RU2774676C2 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| Трубогибочный комплекс | 1987 |

|

SU1470389A1 |

| Станок для продольной прокатки | 1975 |

|

SU572323A1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| Горизонтально-протяжной станок для обработки внутренних поверхностей | 1981 |

|

SU1002110A1 |

| СТАНОК ДЛЯ СБОРКИ ГИБКОГО ЭЛЕЛАЕИТА С ЖЕСТКИМИ ДЕТАЛЯМИ | 1972 |

|

SU327961A1 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| Станок для изготовления змеевиков | 1981 |

|

SU967612A1 |

| Загрузочное устройство к форматору-вулканизатору | 1967 |

|

SU296379A1 |

fJ

/3 л

ШШ

Os

S-б

м

Авторы

Даты

1979-04-25—Публикация

1977-04-04—Подача