1

Изобретение относится к области механосборочного прои-зводства, в частности к станKaiMi для сборки пластинчатых теплообменников, и может быть применено для сборки трубчатых или стержневых изделий с пластинами.

Известно устройство для сборки теплообменников, содержащее питатель трубчатых заготовок, механизм программного управления перемещением пластив, механизм нарезки трубок с зажимным приспособлением и механизм проталкивания трубчатых заготовок 1.

Однако это устройство невозможно применить для сборки трубч атых секций из длинных труб или стержней, так как осевая жесткость их практически равна нулю и возможен изгиб самих трубок.

Известно также устройство для сборки теплообменников, содержащее питатель трубчатых заготовок, направляющее устройство, выполненное в виде желоба с закрывающейся крышкой, приводной толкатель для за/прессовки трубчатых заготовок в отверстия пластин и программный механизм координации направляющего устройства и толкателя в двух взаимно перпендикулярных направлениях относительно отверстий цластин 2.

Это устройство исключает изгиб коротких трубчатых заготовок при запрессовке, но не

приспособлено для изготовления теплообменников с длинномерными трубчатыми элементами.

Целью изобретения является воз .можность нзтотовления теплообменников с длинномерны.ми тонкостенными трубчатыми элементами при относительной простоте конструкции.

Эта цель достигается за счет того, что направляющее устройство для трубчатых заготовок выполнено в виде установленных вдоль оси занрессовки по крайней мере двух опор с приводами их перемещения в направлении, перпендикулярном к оси, связанными автоматическим циклом с приводом- толкателя для запрессовки для удаления каледой оиоры из рабочей зоны по мере перемещения толкателя. При этом калодая опора может быть снаблсена приводными шарнирно-закренленными друг над другом двуплечими рычагами, несущими на свободных концах направляющие ролики и связанными другими концами с нриводом их поворота.

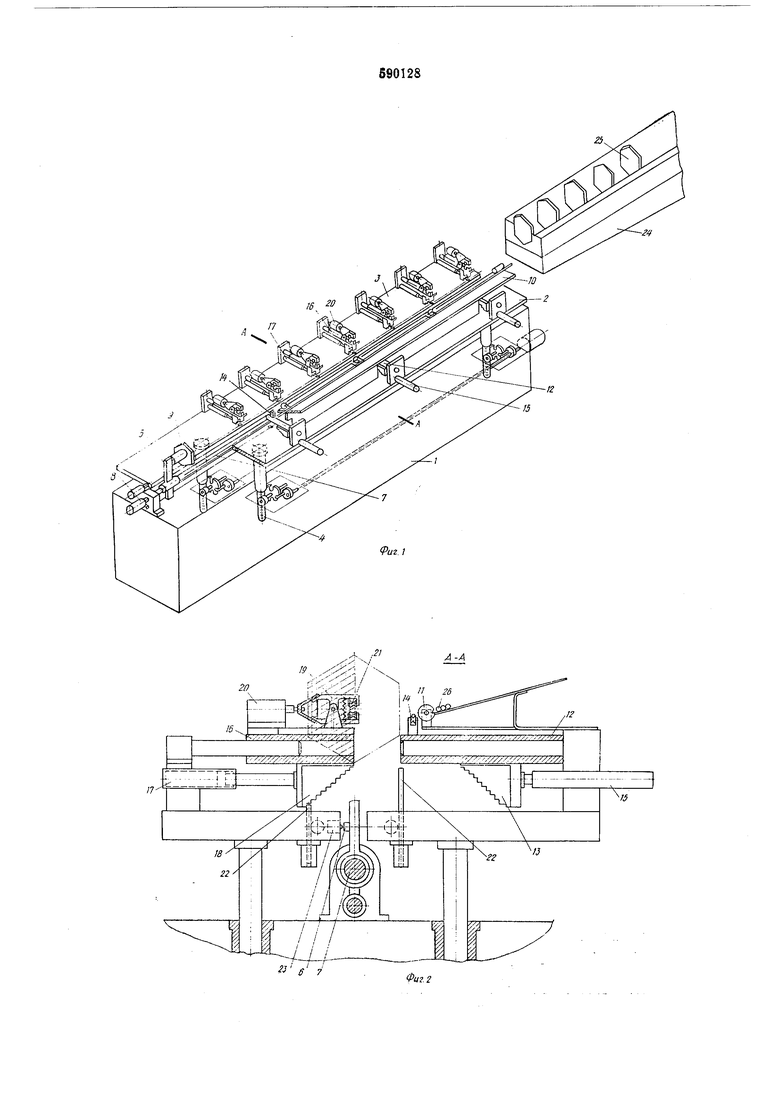

На фиг. 1 показаи станок, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Станок для сборки содержит станину 1, на которой установлены столы загрузки 2 и сборки 3, снабженные щаговыми приводами 4 для их вертикального перемещения. На станине 1 смонтирован таюке толкатель 5, несущий упор 6 и установленный на ходовом вияте 7 с возможностью перемещения вдоль оси запрессовки от привода 8. Рабочая головка 9 толкателя вьшоляена по форме пластипы, в которую запрессовываются трубчатые заготовки. На столе загрузки 2 расположен наклонный накопитель 10 с механизмом 11 роторного питания. Кроме того, стол загрузки снабжен подвижными опорами 12 с регулирующими гребенками 13 и приемными роликами 14. Перемещение опор происходит с помощью гидроцилиндров 15. На столе сборки 3 смонтировано направляющее устройство, выполненное в виде ряда опор 16 с приводами 17, например, в виде гидроцилиидров, для перемещения их в направлении, перпендикулярном к оси запрессовки. На опорах 16 смонтированы регулирующие гребенки 18. Каждая опора 16 несет захват трубчатой заготовки, выполненный в виде шарнирно-закрепленных друг над другом нодпружиненных двуплечих рычагов 19, одни концы которых связаны с приводом 20 их поворота, а на других концах закреплены ролики 21. Останов подвижных опор 12 и .16 в. заданном положении осуществляют посредством приводных фиксаторов 22 с регулируемой высотой подъема и опускания, закрепленных соответственно на столах загрузки FI сборки и взаимодействующих с гребенками 13 п 18. Перед подвил нымн опорами 16 устаиовлены датчики 23, связанные автоматическим циклом с приводами 17 подвижных опор и взаимодействующие с уиором 6 толкателя 7. На станине размещена также обойма 24 для установки пластин 25, в отверстия которых запрессовываются трубчатые заготовки 26. Станок для сборки работает следующим образом. Трубчатая заготовка 26 из наклонного наконителя 10 с помощью механизма 11 роторного питания выдается на приемные ролики 14, установленные на иодвижных опорах 12. Предварительно столы загрузки 2 и сборки 3 выводятся на одинаковую высотную координату с помощью шаговых приводов 4, а горизонтальная координата обеспечивается с помощью роликов 21 и фиксаторов 22, выставляемых на оиределенную высоту. Приемные ролики 14 с трубчатой заготовкой 26 перемещаются до упора, где происходит перехват заготовки подпружипенными роликами 21 опоры 16. Подвижные опоры 12 возвращаются в исходное положение. Далее включается привод 8 толкателя 5 и начинается процесс запрессовки трубчатой заготовки в отверстие пластин 25. После заталкивания одной трубчатой заготовки 26 толкатель 5 и подвижные опоры 16 возвращаются в исходное положение. Столы сборки 3 и загрузки 2 перемещаются на один шаг вверх с помощью приводов 4. Производится загрузка очередной трубчатой заготовки 26 и цикл заталкивания повторяется. Предлагаемый станок позволяет значительно упростить конструкцию, при этом исключается возможность повреждения трубок ири запрессовке благодаря наличию на оси запрессовки убирающихся роликовых опор. Формула изобретения 1.Станок для сборки пластинчатых теплообменников, содержащий смонтированиые на станине обойму для установки пластин, питатель и направляющее устройство для трубчатых заготовок, а также приводной толкатель для запрессовки трубчатых заготовок, отличающийся тем, что, с целью расширения технологических возможностей, направляющее устройство для трубчатых заготовок выполнено в виде установленных вдоль оси запрессовки по крайней мере двух опор с приводами их перемещения в направлении, перпендикулярном к оси, связанными автоматическим циклом с приводом толкателя для запрессовки. 2.Стаиок ио п. 1, отличающийся тем, что каждая оиора снабжена приводными шарнирно-закрепленными друг над другом двунлечими рычагами, связанными одними концами с приводом их поворота и закрепленными на других концах направляющими роликами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №327986, кл. В 23 19/00, 1970. 2. Патент США № 3574917, кл. 29-202, публик. 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки секций трубчатых теплообменников | 1980 |

|

SU935250A1 |

| Станок для сборки трубчатых секций теплообменников | 1975 |

|

SU556926A1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1992 |

|

RU2065350C1 |

| Станок для сборки кассет длинномерных изделий | 1980 |

|

SU901009A1 |

| СТЕНД ДЛЯ СБОРКИ ПУЧКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1990 |

|

SU1748381A1 |

| Станок для сборки трубчатых секций теплообменников | 1977 |

|

SU656707A1 |

| Станок для сборки трубчатых секций теплообменников | 1981 |

|

SU986698A1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2139178C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ДЕРЕВЯННЫХ ЯЩИКОВ | 2000 |

|

RU2187430C1 |

| Устройство для загрузки | 1980 |

|

SU921774A1 |

Авторы

Даты

1978-01-30—Публикация

1976-07-06—Подача