Известен способ автоматического регулирования толщины и натяження нрокатываемой полосы путем воздействия на скорости приводных двигателей по спгпалам отклонения измеряемого параметра и его производной.

Предлагаемый способ позволяет повысить быстродействие регулироваНия и заключается в том, что дифференцирование сигнала отклонения толщины производят в период его нараста«пя, затем блокируют дифференцированне, размыкая систему регулирования, далее интегрируют результат дифференцирования п по результату интегрирования управляют скоростью клетей.

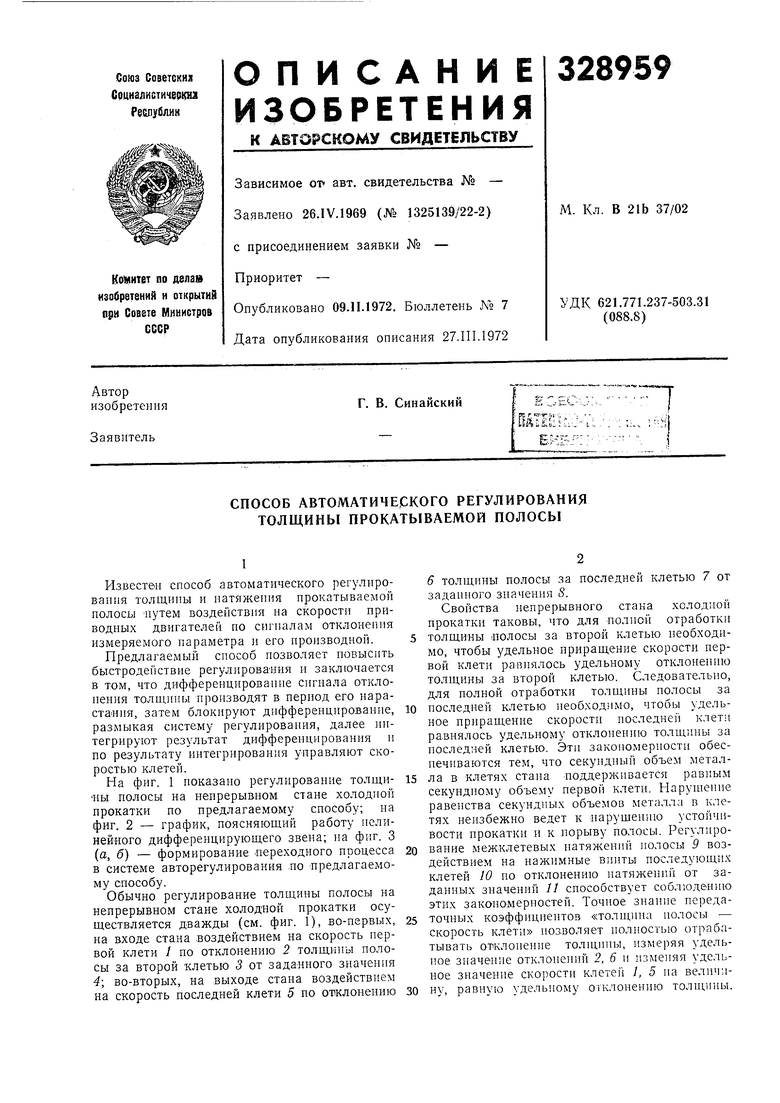

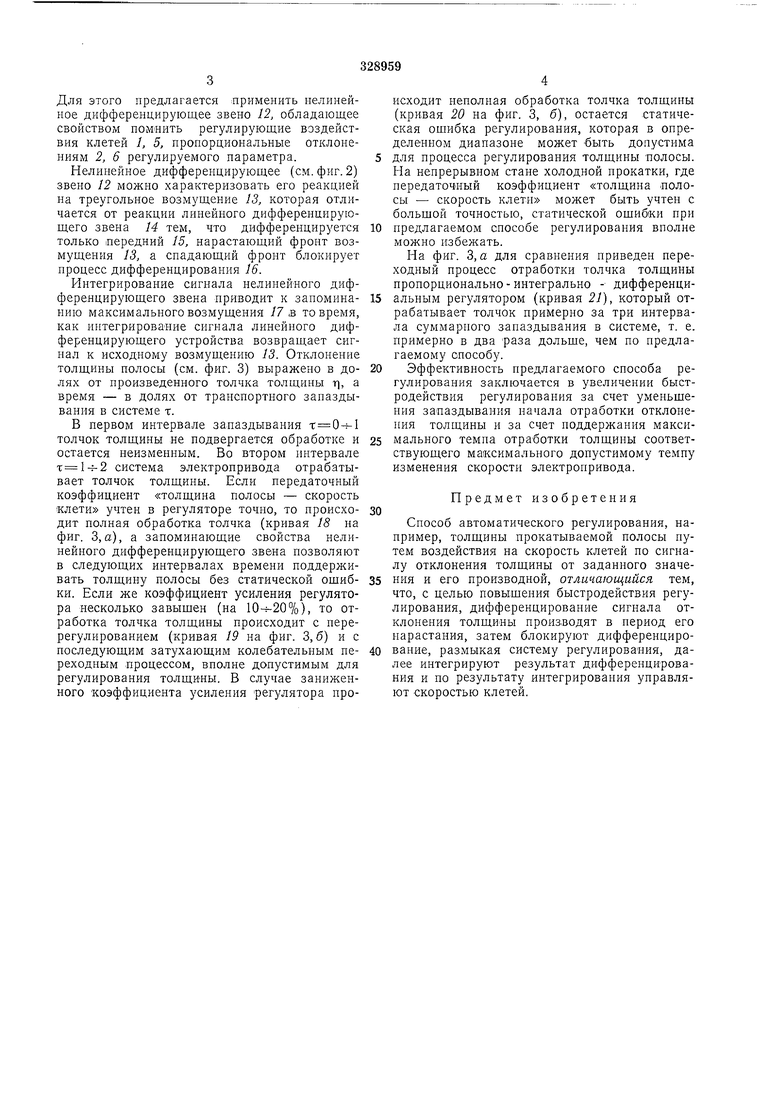

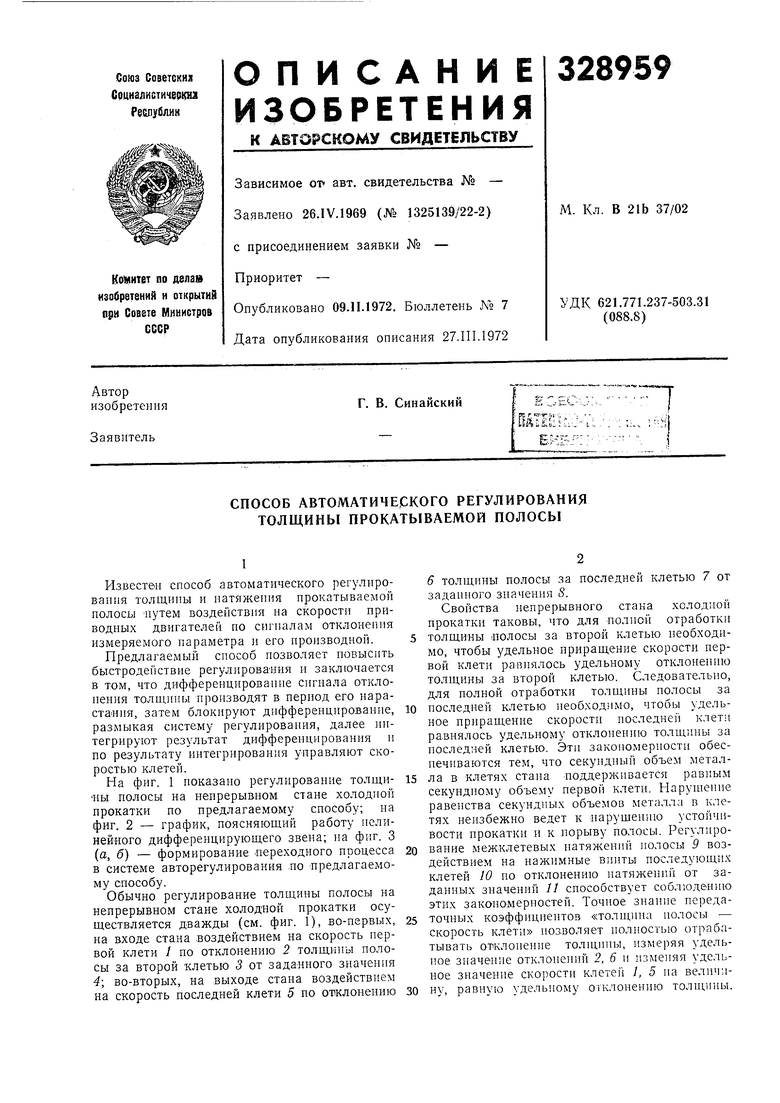

На фиг. 1 показано регулирование толщины полосы на непрерывном стане холодной прокатки по предлагаемому способу; на фиг. 2 - график, поясняющий работу нелинейного дифференцирующего звена; па фиг. 3 (а, б) - формирование -переходного процесса в системе авторегулирования ло предлагаемому способу.

Обычно регулирование толщины полосы на непрерывном стане холодной прокатки осуществляется дважды (см. фиг. 1), во-первых, на входе стана воздействием на скорость первой клети / но отклонению 2 толщины полосы за второй клетью 5 от заданного значения 4; во-вторых, на выходе стаиа воздействием на скорость носледней клети 5 по отклонению

6 толщины полосы за последней клетью 7 от заданного значения 8.

Свойства непрерывного стана холодной прокатки таковы, что для полной отработки толщины полосы за второй клетью необходимо, чтобы удельное нриращенне скорости первой клети равпялось удельному отклонен1но толщины за второй клетью. Следовательно, для полпой отработки толщины нолосы за носледней клетью необходимо, чтобы удельное приращение скорости последней клетп равнялось удельному отклонению толпищы за последней клетью. Эти закономерности обеснечнваются тем, что секунд1Н:,п объем металла в клетях стана поддерживается равным секундному объему первой клети. Нарушеппе равенства секундных объемов металла в клетях неизбежно ведет к нарущению устойчивости нрокатки и к порыву полосы. Регулирование межклетевых натяжений нолосы 9 воздействием на налчимные винты последующих клетей 10 по отклонению натяжений от заданных значений 11 способствует соблюдепню этих закопомерностей. Точное знание передаточных коэффициентов «толнища нолосы - скорость клети позволяет полностью отрабатывать отклонение толн1,пны, измеряя удельное значение отклонений 2, 6 и изменяя удельное значенне скорости клетей 1, 5 на величину, равную удельному отклоненню толщины.

Для этого предлагается применить нелинейное дифференцирующее звено 12, обладающее CBofiCTBOM поманить регулирующие воздействия клетей /, 5, пропорциональные отклонениям 2, 6 регулируемого параметра.

Нелинейное дифференцирующее (см. фиг. 2) звено 12 можно характеризовать его реакцией на треугольное возмущение 13, которая отличается от реакции линейного дифференцирующего звена 14 тем, что дифференцируется только передний 15, нарастающий фронт возмущения 13, а спадающий фронт блокирует процесс дифференцирования 16.

Интегрирование сигнала нелинейного дифференцирующего звена приводит к заноминанию максимального возмущения 17 в то время, как интегрирование сигнала линейного дифференцирующего устройства возвращает сигнал к исходному возмущению 13. Отклонение толщины полосы (см. фиг. 3) выражено в долях от произведенного толчка толщины т), а время - в долях от транспортного запаздывания в системе т.

В первом интервале запаздывания толчок толщины не подвергается обработке и остается неизменным. Во втором ннтервале T l-f-2 система электропривода отрабатывает толчок толщины. Если передаточный коэффициент «толщина полосы - скорость «лети учтен в регуляторе точно, то происходит полная обработка толчка (кривая 18 па фиг. 3,а), а запоминающие свойства нелинейного дифференцирующего звена позволяют в следующих интервалах времени поддерживать толщину полосы без статической ощибки. Если же коэффициент усиления регулятора несколько завыщен (на 10н-20%), то отработка толчка толщины происходит с перерегулированием (кривая 19 на фиг. 3, б) и с последующим затухающим колебательным переходным процессом, вполне допустимым для регулирования толщины. В случае заниженного коэффициента усиления регулятора происходит неполная обработка толчка толщины (кривая 20 на фиг. 3, б), остается статическая ошибка регулирования, которая в определенном диапазоне может -быть допустима для процесса регулирования толщины полосы. На непрерывном стане холодной прокатки, где передаточный коэффициент «толщина полосы - скорость клети может быть учтен с большой точностью, статической ошибки при предлагаемом способе регулирования вполне можно избежать.

На фиг. 3, а для сравнения приведен переходный процесс отработки толчка толщины пропорционально-интегрально - дифференциальным регулятором (кривая 21), который отрабатывает толчок примерно за три интервала суммарного запаздывания в системе, т. е. примерно в два раза дольше, чем по предлагаемому способу.

Эффективность предлагаемого способа регулирования заключается в увеличении быстродействия регулирования за счет уменьшения запаздывания начала отработки отклонения толщины и за счет поддержания максимального темпа отработки толщины соответствующего максимального допустимому темпу изменения скорости электропривода.

Нредмет изобретения

Способ автоматического регулирования, например, толщины прокатываемой полосы путем воздействия на скорость клетей по сигналу отклонения толщины от заданного значения и его производной, отличающийся тем, что, с целью повышения быстродействия регулирования, дифференцирование сигнала отклонения толщины производят в период его нарастания, затем блокируют дифференцирование, размыкая систему регулирования, далее интегрируют результат дифференцирования и по результату интегрирования управляют скоростью клетей.

по

Л 9C-I-)

0

Ю

/

7/ 5(-f) SМ

12

1

Даты

1972-01-01—Публикация