Изобретение относится к оборудованию, ислользуемому в деревообрабатывающей промышленности и касается пресса непрерывного действия.

Известны лреосы непрерывного-прессования для производства древесных материалов, например стружечных .плит, включающие станину, на которой смонтированы барабаны, несущие верхнюю и нижнюю обкладки в виде подвижных бесконечно замкнутых лент, прессующий узел изостатического типа, представляющий собой общую камеру прессования с у1плотнительным элементом.

Недостатком известных прессов является низкая производительность и плохое качество изделий.

С целью повышения производительности пресса и улучшения качества изделий, уплотнительный элемент камеры прессования предлагаемого пресса выполнен из термопластичного материала с резко отличающейся вязкостью при высокой и низкой температурах. Камера прессования выполнена с защитными контурами, делящими ее зону, и оснащена опорами в виде ребер, расположенными с необходимым интервалом по ее длине, а обкладки имеют перфорацию.

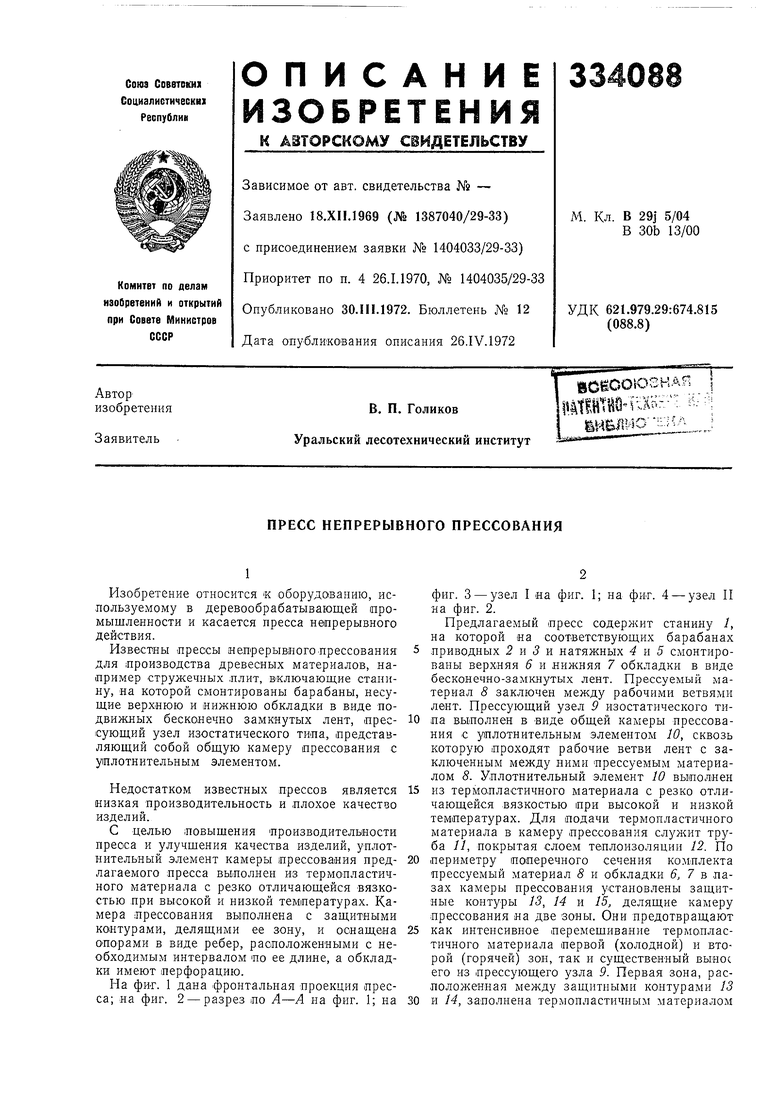

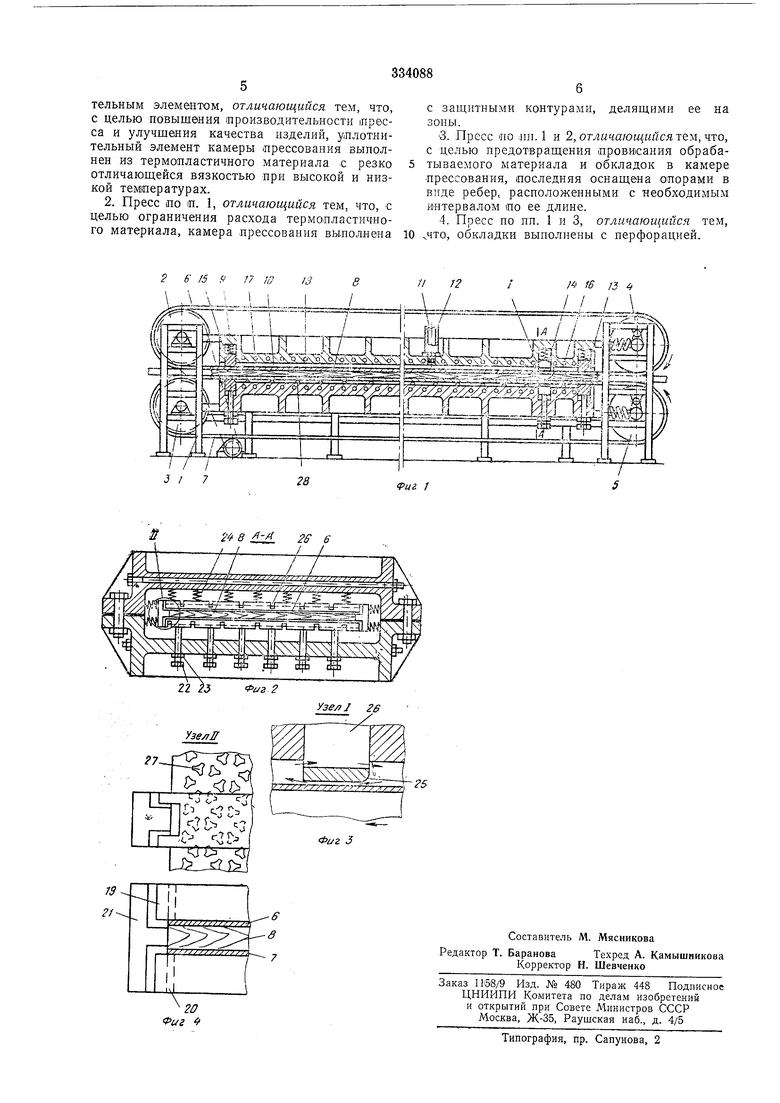

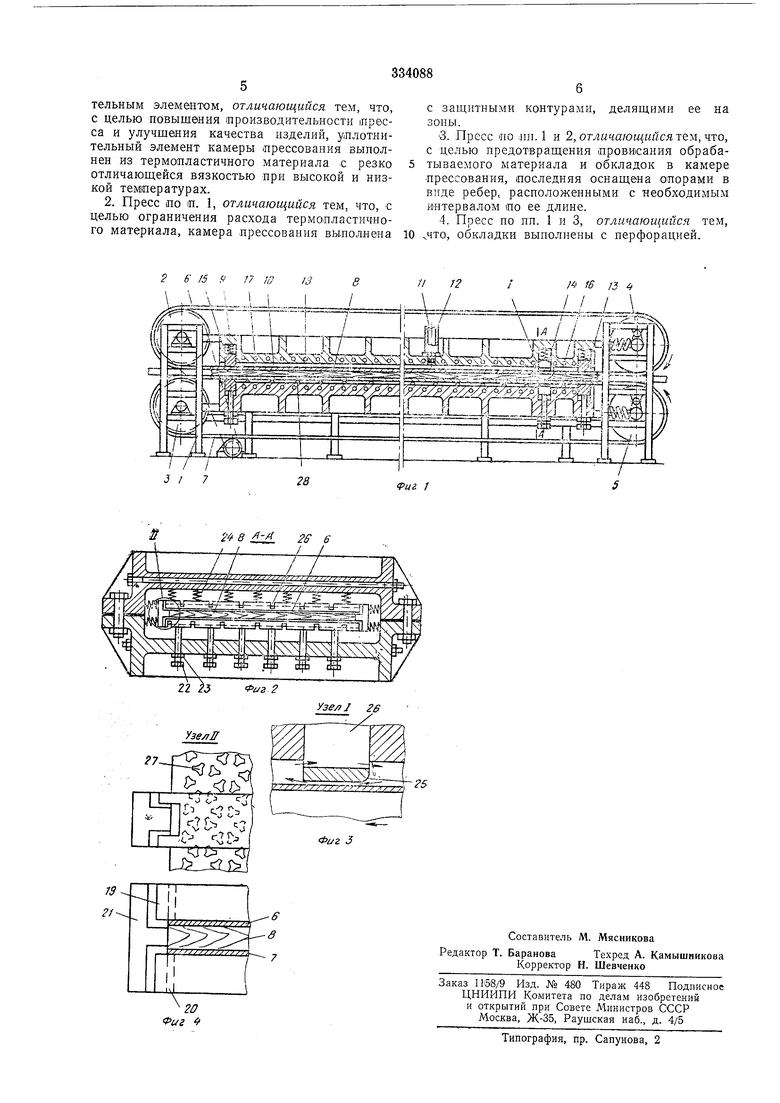

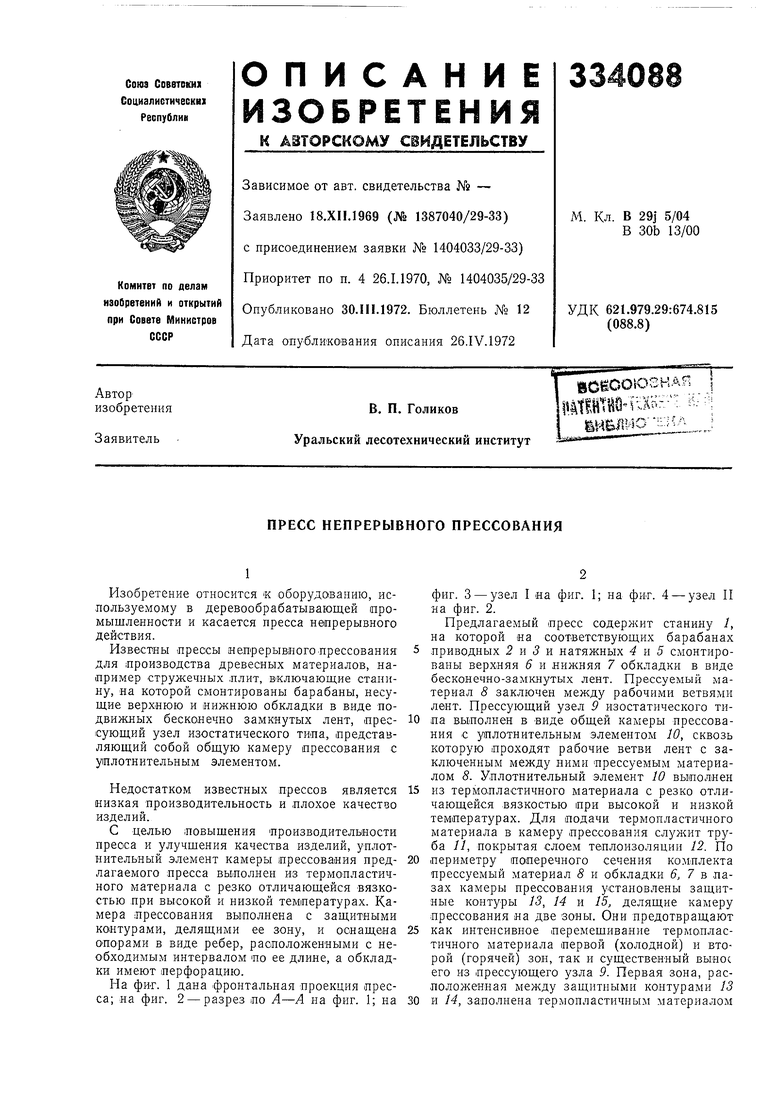

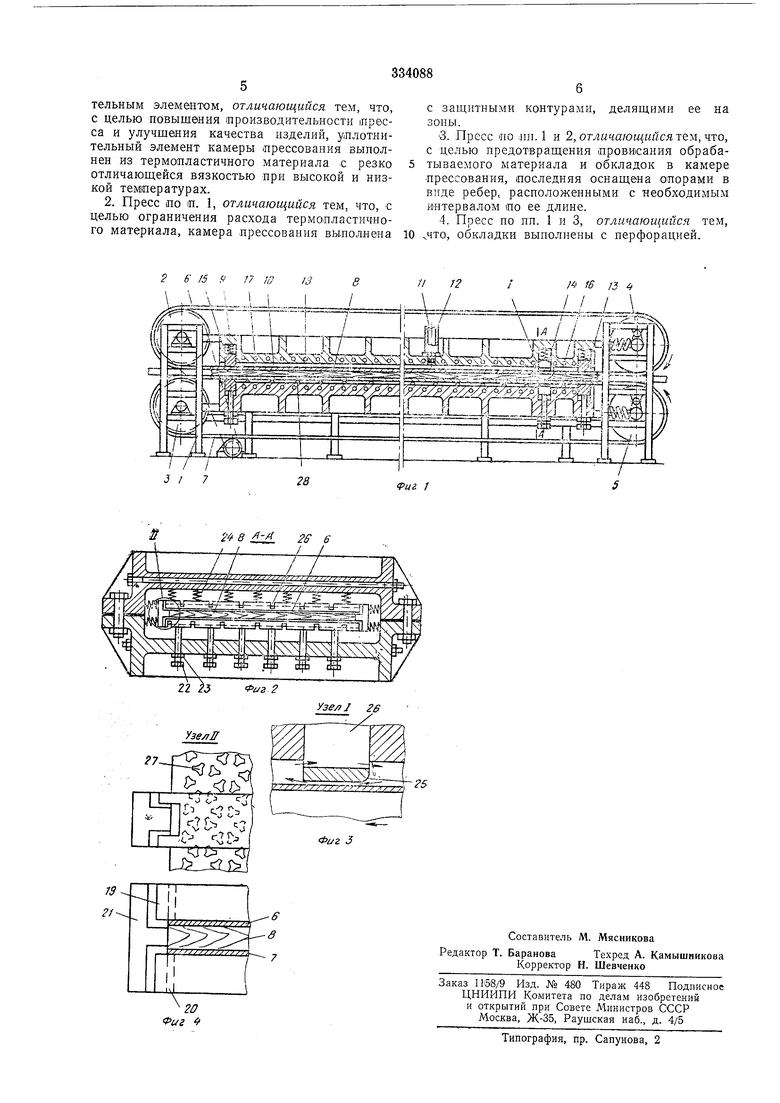

фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел II на фиг. 2.

Предлагаемый пресс содержит станину /, на которой на соответствующих барабанах

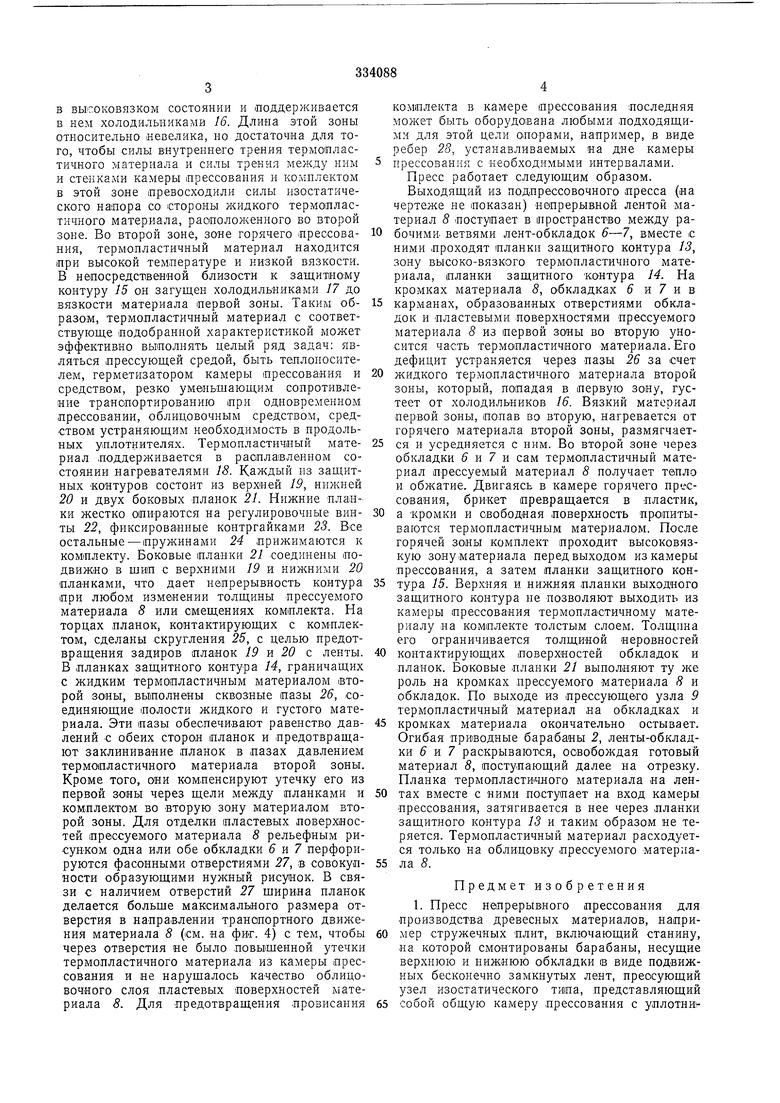

приводных 2 и 5 и натяжных 4 и 5 смонтированы верхняя 6 и нижняя 7 обкладки в виде бесконечно-замкнутых лент. Прессуемый материал 8 заключен между рабочими ветвями лент. Прессующий узел 9 изостатического типа выполнен в -виде общей камеры прессования с у)плотнительным элементом 10, сквозь которую проходят рабочие ветви лент с заключенным между ними прессуемым материалом 8. Уплотнительный элемент 10 выполнен

из термопластичного материала с резко отличающейся вязкостью при высокой и низкой температурах. Для подачи термопластичного материала в камеру прессования слул- ит труба 11, покрытая слоем теплоизоляции 12. По

периметру поперечного сечения ком нлекта прессуемый материал 8 и обкладки 6, 7 в пазах камеры прессования установлены защитные контуры 13, 14 и 15, делящие камеру прессования на две зоны. Они предотвращают

как интенсивное перемешивание термопластичного материала первой (холодной) и второй (горячей) зон, так и существенный вынос его из прессующего узла 9. Первая зона, расположенная между защитными контурами 13

в высоковязком состоянии и поддерживается в нем холодильниками 16. Длина этой зоны относительно невелика, но достаточна для того, чтобы силы внутреннего трения термопластичного материала и силы трения между ним н стенками камеры прессования н комплектом в этой зоне превосходили силы изостатического напора со стороны жидкого термопластичного материала, расположенного во второй зоне. Во второй зоне, зоне горячего прессования, термопластичный материал находится при высокой температуре и низкой вязкости. В непосредственной близости к защитному контуру 15 он загущен холодильниками 17 до вязкости материала первой зоны. Таким образом, термопластичный материал с соответствующе подобранной характеристикой может эффективно выполнять целый ряд задач; являться прессующей средой, быть теплоносителем, герметизатором камеры юрессовання и средством, резко уменьшающим сопротивление транспортированию при одновременном прессовании, облицовочным средством, средством устраняющим необходимость в продольных уплотнителях. Термопластичный материал поддерживается в раопла1вленном состоянии нагревателями 18. Каждый из защитных контуров состоит из верхней 19, нижней 20 и двух боковых планок 21. Нижние планки жестко опираются на регулировочные винты 22, фиксированные контргайками 23. Все остальные - пружинами 24 прижимаются к комплекту. Боковые планки 21 соединены подвижно в шип с верхними 19 и нижними 20 планками, что дает непрерывность контура при любом изменении толщины прессуемого материала 8 или смещениях комплекта. На торцах планок, контактирующих с комплектом, сделаны скругления 25, с целью предотвращения задиров планок 19 и 20 с ленты. В планках защитного контура 14, граничащих с жидким термопластичным материалом второй зоны, выполнены сквозные пазы 26, соединяющие полости жидкого и густого материала. Эти пазы обеспечивают равенство давлений с обеих сторон планок и предотвращают заклинивание планок в пазах давлением термопластичного материала второй зоны. Кроме того, они компенсируют утечку его из первой зоны через щели между планками и комплектом во вторую зону материалом второй зоны. Для отделки пластевых поверхностей прессуемого материала 8 рельефным рисунком одна или обе обкладки 5 и 7 перфорируются фасонными отверстиями 27, в совокупности образующими нужный рисунок. В связи с наличием отверстий 27 щирина планок делается больше максимального размера отверстия в направлении транспортного движения материала 8 (см. на фиг. 4) с тем, чтобы через отверстия не было повышенной утечки термопластичного материала из камеры прессования и не нарушалось качество облицовочного слоя пластевых поверхностей материала 8. Для предотвращения провисания

комплекта в камере прессования последняя может быть оборудо1вана любыми подходящими для этой цели опорами, например, в виде ребер 28, устанавливаемых на дне камеры

прессования с необходимыми интервалами. Пресс работает следующим образом. Выходящий из подпрессовочного пресса (на чертеже не показан) непрерывной лентой материал 5 поступает в пространство между рабочимИ ветвями лент-обкладок 6-7, вместе с ними проходят планки защитного контура 13, зону высоко-вязкого термопластичного материала, лланки защитного контура 14. На кромках материала 5, обкладках 5 и 7 и в

карманах, образованных отверстиями обкладок и пластевыми поверхностями прессуемого материала 8 из первой зоны во вторую уносится часть термопластичного материала. Его дефицит устраняется через пазы 26 за счет

жидкого термопластичного материала второй зоны, который, попадая в первую зону, густеет от холодильников 16. Вязкий материал первой зоны, попав во вторую, нагревается от горячего материала второй зоны, размягчается и усредняется с ним. Во второй зоне через обкладки 5 и 7 и сам термопластичный материал прессуемый материал 8 получает тепло и обжатие. Двигаясь в камере горячего прессования, брикет превращается в пластик,

а кромки и свободная поверхность пропитываются термопластичным материалом. После горячей зоны комплект проходит высоковязкую зону материала перед выходом из камеры прессования, а затем планки защитного контура 15. Верхняя и нижняя планки выходного защитного контура не позволяют выходить из камеры прессования термопластичному материалу на комплекте толстым слоем. Толщина его ограничивается толщиной неровностей

контактирующих поверхностей обкладок и планок. Боковые планки 21 выполняют ту же роль на кромках прессуемого материала 8 и обкладок. По выходе из прессующего узла 9 термопластичный материал на обкладках и

кромках материала окончательно остывает. Огибая приводные барабаны 2, ленты-обкладки 5 и 7 раскрываются, освобождая готовый материал 8, поступающий далее на отрезку. Планка термопластичного материала на лентах вместе с ними поступает на вход камеры прессования, затягивается в нее через планки защитного контура 13 и таким образом не теряется. Термопластичный материал расходуется только на облицовку прессуемого материала 8.

Предмет изобретения

1. Пресс непрерывного прессования для производства древесных материалов, например стружечных плит, включающий станину, на которой смонтированы барабаны, несущие верхнюю и нижнюю обкладки IB виде подвижных бесконечно замкнутых лент, прессующий узел изостатического типа, представляющий

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1973 |

|

SU382520A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1973 |

|

SU383620A1 |

| ЗАЩИТНЫЙ КОНТУР КАМЕРЫ ДАВЛЕНИЯ ИЗОСТАТИЧЕСКОГО ПРЕССА | 1973 |

|

SU399385A1 |

| ПРЕСС НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1973 |

|

SU361872A1 |

| ДВУХЛЕНТОЧНЫЙ ПРЕСС НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1992 |

|

RU2062699C1 |

| Камера давления изостатического пресса для непрерывного изготовления материалов из измельченной древисины | 1972 |

|

SU438862A1 |

| ФОРМОВЫРАВНИВАЮЩАЯ ПЛИТА ПРЕССА, ДВУХЛЕНТОЧНЫЙ ПРЕСС, ОДНО- ИЛИ МНОГОЭТАЖНЫЙ ПРЕСС | 1992 |

|

RU2085391C1 |

| ПРЕСС ДЛЯ ОТЖИМА СОКА ИЗ ПЛОДОВ И ЯГОД | 1970 |

|

SU287832A1 |

| Устройство для прессования сено-соломистых материалов | 1987 |

|

SU1570671A1 |

| Устройство для нанесения защитного покрытия на изделие | 1985 |

|

SU1399126A1 |

Даты

1972-01-01—Публикация