1

Изобретение относится к деревообрабатывающей промышленности, в частности к прессам непрерывного прессования для производства древесных материалов.

Известные прессы непрерывного прессования для производства древесных материалов, включающие станину, иа которой смонтированы барабаны, несущие верхнюю и нижнюю обкладку в виде подвижных бесконечных замкнутых лент, боковые обкладки, прессующий узел изостатического типа, представляющий собой общую камеру прессования с уплотнительным элементом, характеризуются сложной герметизацией межленточного пространства.

В предлагаемом прессе непрерывного прессования для производства древесных материалов, с целью упрощения герметизации межленточного пространства и улучшения качества изделий, уплотн1ительный элемент выполнен из мастик, нанесенных на кромки древесных материалов, а пресс снабжен роликами, установленными перед входом последних в прессущий узел; кроме того, боковые обкладки выполнены в виде подвижных бесконечнь1х замкиутых лент, натянутых на барабаны.

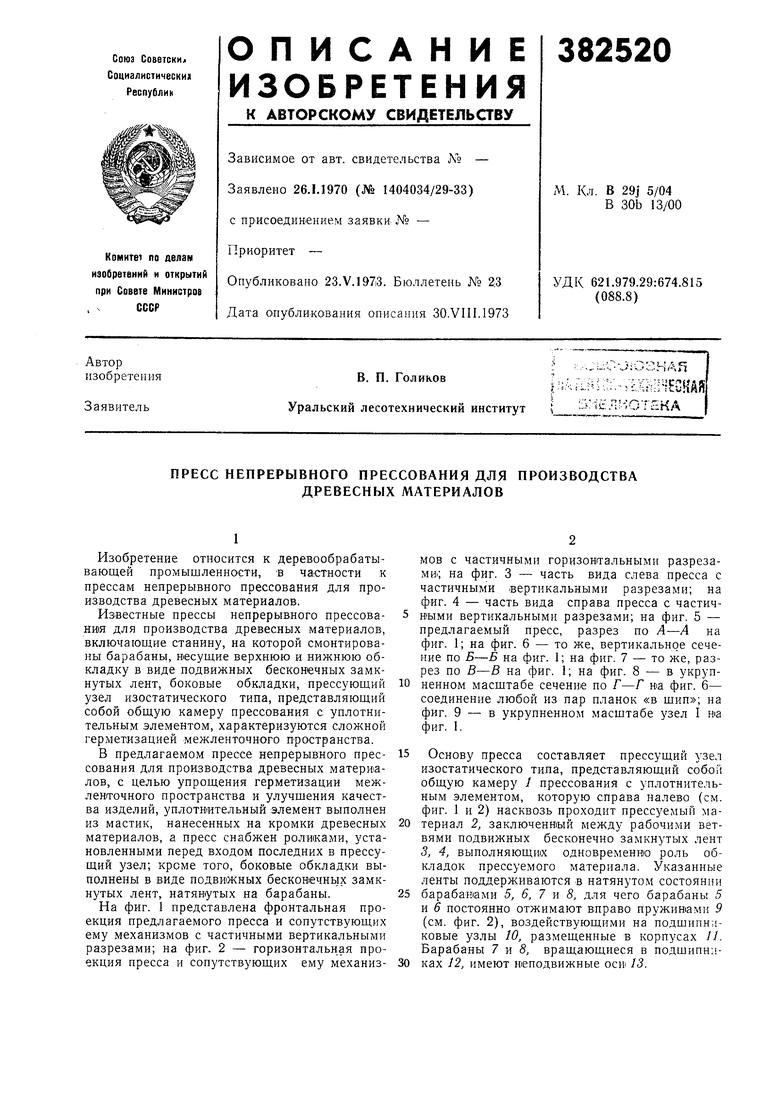

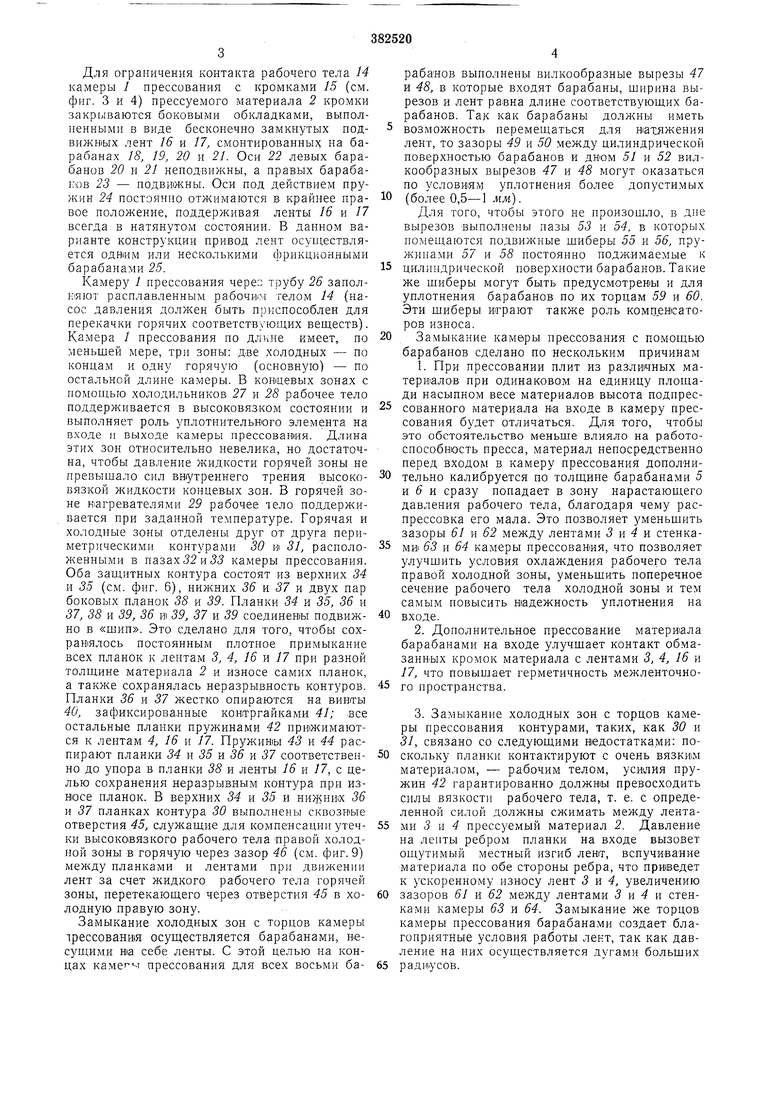

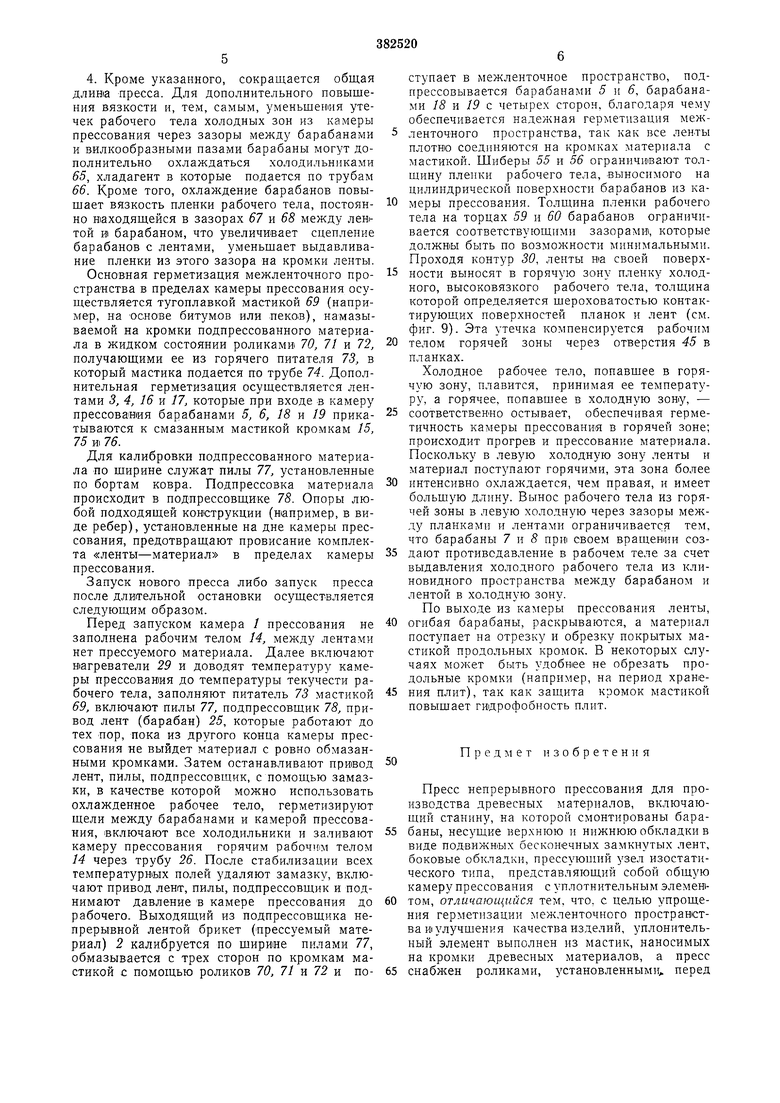

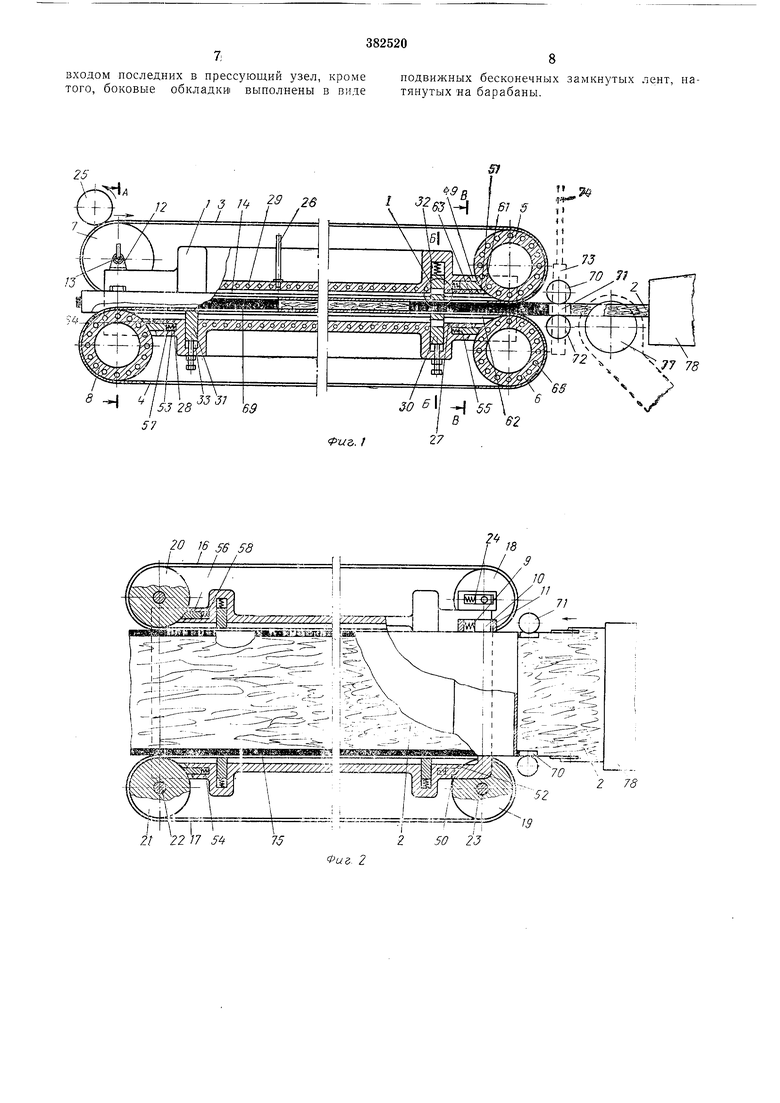

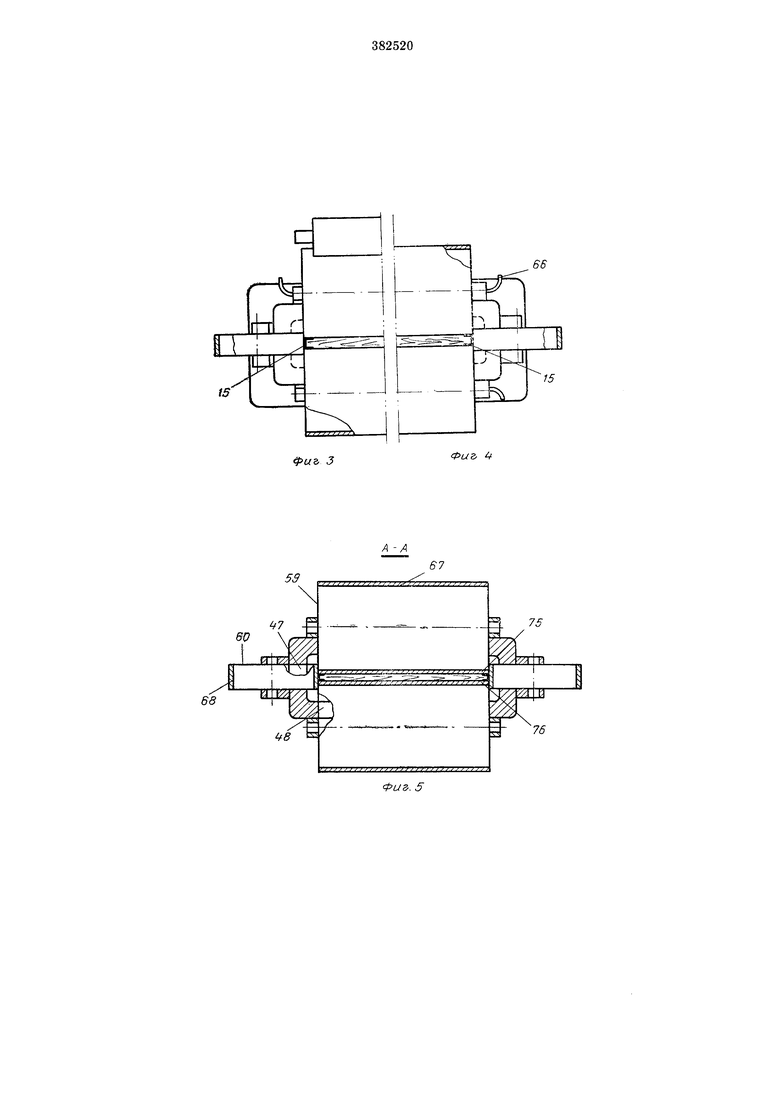

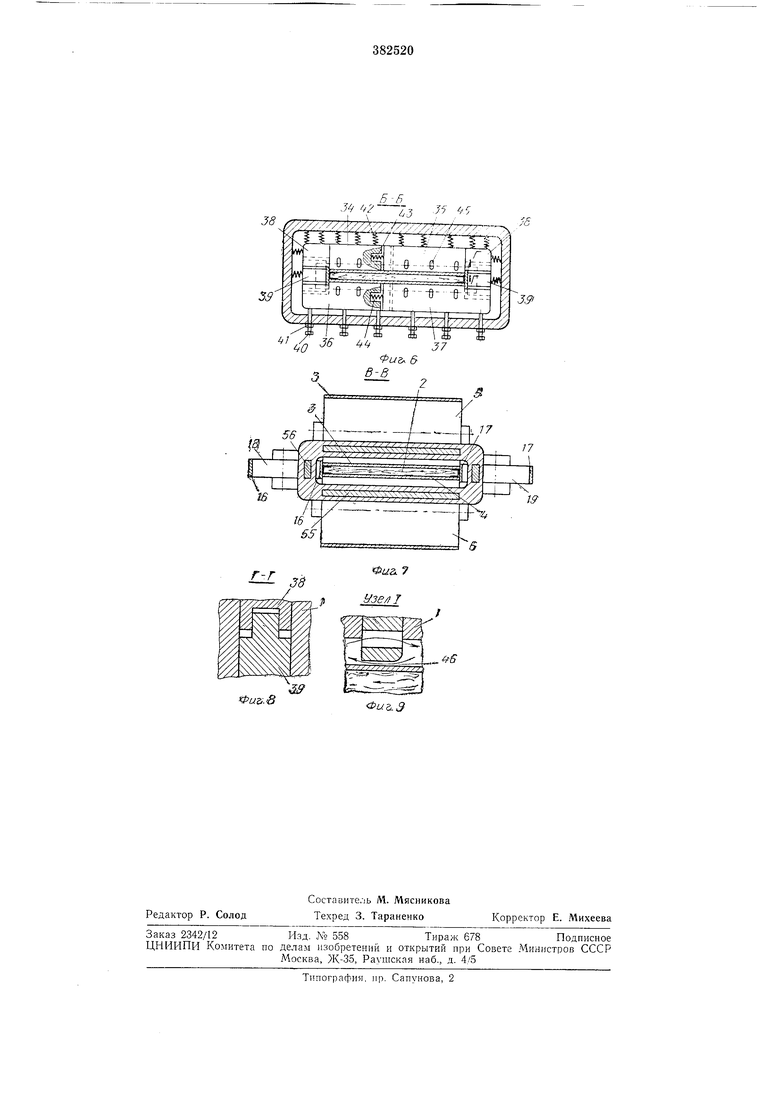

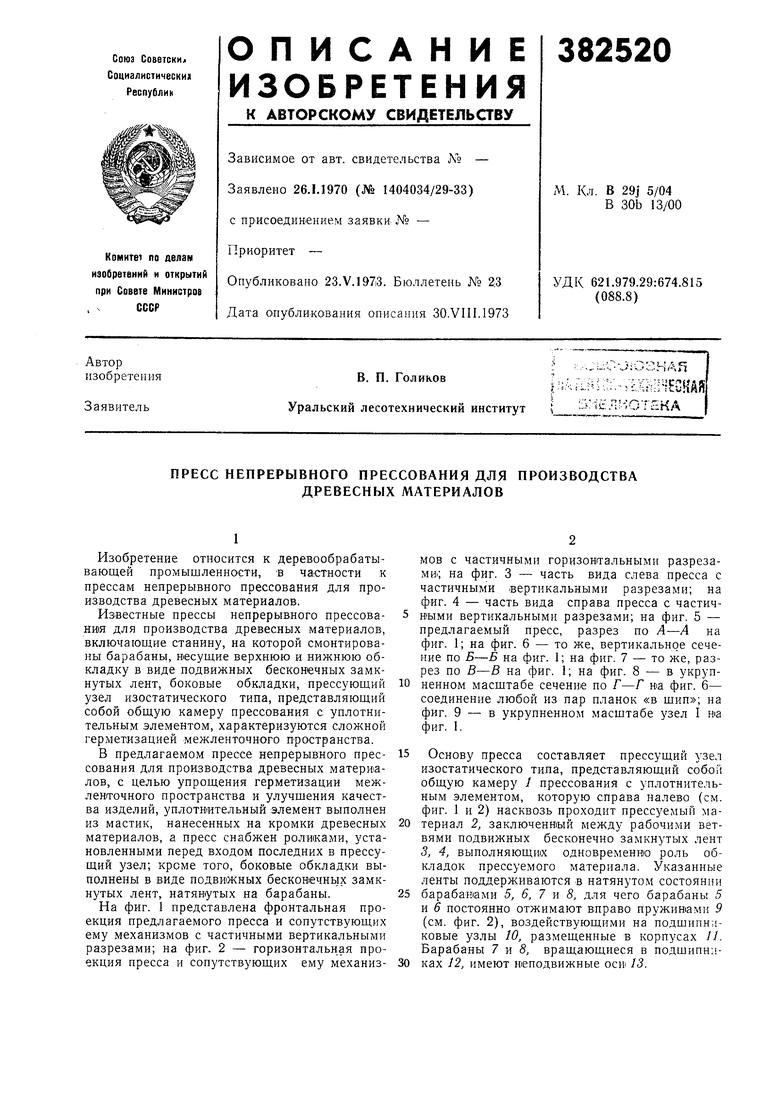

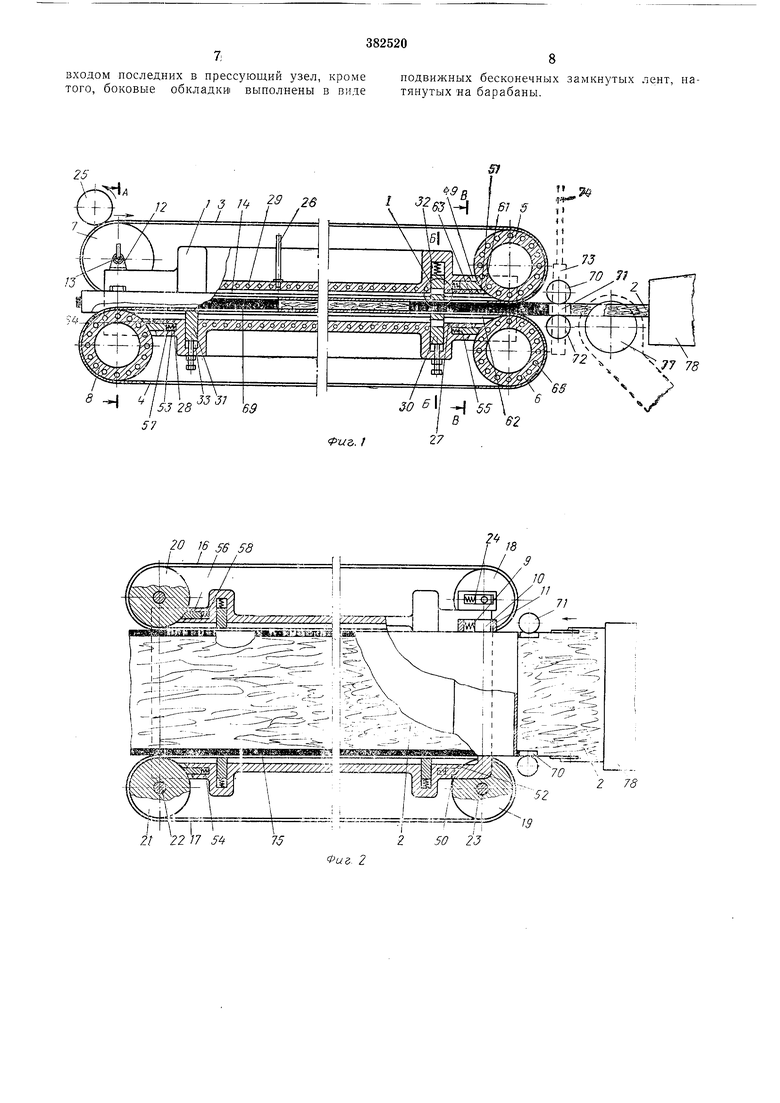

На фиг. 1 представлена фронтальная проекция предлагаемого пресса и сопутствующих ему механизмов с частичными вертикальными разрезами; на фиг. 2 - горизонтальная проекция пресса и сопутствующих ему механизмов с частичными горизонтальными разрезаMHs на фиг. 3 - часть вида слева пресса с частичными вертикальными разрезами; на фиг. 4 - часть вида справа пресса с частичН1ЫМИ вертикальными разрезами; на фиг. 5 - предлагаемый пресс, разрез по Л-А иа фиг. 1; на фиг. 6 - то же, вертикальное сечение по Б-Б на фиг. 1; на фиг. 7 - то же, разрез по В-В на фиг. 1; на фиг. 8 - в укрупненном масщтабе сечение по Г-Г wa фиг. 6- соединение любой из пар планок «в на фиг. 9 - в укрупненном масштабе узел I ва фиг. 1.

Основу пресса составляет прессущий узел изостатического типа, представляющий собой общую камеру 1 прессования с уплотнительным элементом, которую справа налево (см. фиг. 1 и 2) насквозь проходит прессуемый материал 2, заключенный между рабочими ветвями подвижных бесконечно замкнутых лент 3, 4, выполняющих одновремению роль обкладок прессуемого материала. Указанные ленты поддерживаются в натянутом состоянии

барабанами 5, 6, 7 и 8, для чего барабаны 5 и 6 постоянно отжимают вправо пруживами 9 (см. фиг. 2), воздействующими на подшипниковые узлы 10, размещенные в корпусах //. Барабаны 7 и S, вращающиеся в подшипниках 12, имеют неподвижные оси 13.

Для ограничения контакта рабочего тела 14 камеры I прессования с кромками 15 (см. фиг. 3 и 4) прессуемого материала 2 кромки закрываются боковыми обкладками, выполненными в виде бесконечно замкнутых нодвижвых лент 16 и 17, смонтированных на барабанах 18, 19, 20 и 21. Оси 22 левых барабанов 20 и 21 неподвижны, а правых барабанов 23 - подвижны. Оси под действием пружин 24 постоянно отжимаются в крайнее правое положение, поддерживая ленты 16 и 17 всегда в натянутом состоянии. В данном варианте конструкции привод лент осуществляется одним или несколькими фрикционными барабанами 25.

Камеру / прессования чере:; трубу 26 заполняют расплавленным рабочи1М телом 14 (насос давления должен быть приспособлен для перекачки горячих соответствующих веществ). Камера / прессования по длине имеет, по меньщей мере, три зоны: две холодных - по концам и одну горячую (основную) - по остальной длине камеры. В конщевых зонах с помощью холодильников 27 и 28 рабочее тело поддерживается в высоковязком состоянии и выполняет роль уплотнительнюго элемента на в.ходе и выходе камеры прессования. Длина этих зон относительно невелика, но достаточна, чтобы давление жидкости горячей зоны не превыщало сил внутреннего трения высоковязкой жидкости концевых зон. В горячей зоне ьмгревателями 29 рабочее тело поддерживается при заданной температуре. Горячая и холодные зоны отделены друг от друга периметрическими контурами 30 в 31, расположенными в пазах 52 и 55 камеры прессования. Оба защитных контура состоят из верхних 34 и 55 (см. фиг. 6), нижних 36 и 37 и двух пар боковых планок 58 и 55. Планки 34 и 35, 36 и 37, 38 и 39, 36 И1 39, 37 и 39 соединены подвижно в «шип. Это сделано для того, чтобы сохран ялось постоянным плотное примыкание всех планок к лентам 3, 4, 16 и 17 при разной толщине материала 2 и износе самих планок, а также сохранялась неразрывность контуров. Планки 36 и 57 жестко опираются на винты 4G, зафиксированные контргайками 41; .все остальные планки пружинами 42 прижимаются к лентам 4, 16 и 17. Пружины 43 и 44 распирают планки 34 и 35 и 36 и 37 соответственно до упора в планки 38 и ленты 16 и 17, с целью сохранения неразрывным контура при изнюсе планок. В верхних 34 н 35 и нижни Х 36 и 57 планках контура 30 выполнены сквозные отверстия 45, служащие для компенсации утечки высоко1вязкого рабочего тела правой холодной зоны в горячую через зазор 46 (см. фиг. 9) между планками и лентами при движении лент за счет жидкого рабочего тела горячей зоны, перетекающего через отверстия 45 в холодную правую зону.

Замыкание холодных зон с торцов камеры лрессования осуществляется барабанами, несущими ва себе ленты. С этой целью на концах камегм прессования для всех восьми барабаиов выполнены вилкообразные вырезы 47 и 48, в которые входят барабаны, щирина вырезов и лент равна длине соответствующих барабанов. Так как барабаны должны иметь возможность иеремещаться для нlaтJ жeния лент, то зазоры 49 и 50 между цилиндрической поверхностью барабанов и днюм 51 и 52 вилкообразных вырезов 47 и 48 могут оказаться по условиям уплотнения более допустимых

(более 0,5-1 мм).

Для того, чтобы этого не произошло, в дне вырезов выполнены пазы 55 и 54, в которых помещаются подвижные щиберы 55 и 56, пружинами 57 и 58 постоянно поджимаемые к

цилиндрической поверхности барабанов.Такие же щиберы могут быть предусмотрены и для уплотнения барабанов по их торцам 59 и 60. Эти щиберы играют также роль комо.ен1саторов износа.

Замыкание камеры прессования с помощью барабанов сделано по нескольким причинам

1.При прессовании плит из различных материалов при одинаковом на единицу площади насыпном весе материалов высота подпрессованного материала па входе в камеру прессования будет отличаться. Для того, чтобы это обстоятельство меньше влияло на работоспособность пресса, материал непосредственно перед входом в камеру прессования дополяительно калибруется по толщине барабанами 5 и и сразу попадает в зону нарастающего давления рабочего тела, благодаря чему распрессовка его мала. Это позволяет уменьщить зазоры 61 и 62 между лентами 5 и 4 и стенками 63 и 64 камеры прессования, что позволяет улучщить условия охлаждения рабочего тела правой холодной зоны, уменьшить поперечное сечение рабочего тела холодной зоны и тем самым повысить надежность уплотнения на

входе.

2.Дополнительное прессование материала барабанами на входе улучщает контакт обмазанных кромок материала с лентами 5, 4, 16 и 17, что повышает герметичность межленточного пространства.

3.Замыкание холодных зон с торцов камеры прессования контурами, таких, как 30 и 31, связано со следующими недостатками: поскольку планки контактируют с очень вязким материалом, - рабочим телом, усилия пружин 42 гарантированно должны превосходить силы вязкости рабочего тела, т. е. с определенной силой должны сжимать между лентами 5 и 4 прессуемый материал 2. Давление на лепты ребром планки на входе вызовет ощутимый местный изгиб лент, вспучивание материала по обе стороны ребра, что приведет к ускоренному износу лент 5 и 4, увеличению

зазоров 61 и 62 между лентами 5 и 4 и стенками камеры 63 и 64. Замыкание же торцов камеры црессования барабанами создает благоприятные условия работы лент, так как давление на них осуществляется дугами больших

радиусов.

4. Кроме указанного, сокращается общая длиэа пресса. Для дополнительного повыщения вязкости и, тем, самым, уменьшения утечек рабочего тела холодных зон из камеры прессования через зазоры между барабанами и вилкообразными пазами барабаны могут дополнительно охлаждаться холодильниками

65,хладагент в которые подается по трубам

66.Кроме того, охлаждение барабанов повышает вязкость пленки рабочего тела, постоянно находящейся в зазорах 67 и 68 между лентой И1 барабаном, что увеличивает сцепление барабанов с лентами, уменьшает выдавливание пленки из этого зазора на кромки ленты.

Основная герметизация межленточного пространства в пределах камеры прессования осуществляется тугоплавкой мастикой 69 (например, на основе битумов или пеков), намазываемой на кромки подпрессованного материала в жидком состоянии роликами: 70, 71 и 72, получающими ее из горячего питателя 73, в который мастика подается по трубе 74. Дополнительная герметизация осуществляется лентами 3, 4, 16 и 17, которые при входе в камеру прессования барабанами 5, 6, 18 и 19 прикатываются к смазанным мастикой кромкам 15, 75 И1 76.

Для калибровки подпрессованного материала по щирине служат пилы 77, установленные по бортам ковра. Подпрессовка материала происходит в подпрессовщике 78. Опоры любой подходящей конструкции (например, в виде ребер), установленные на дне камеры прессования, предотвращают провисание комплекта «ленты-материал в пределах камеры прессования.

Запуск нового пресса либо запуск пресса после длительной остановки осуществляется следующим образом.

Перед запуском камера / прессования не занолнена рабочим телом 14, между лентами нет прессуемого материала. Далее включают нагреватели 29 и доводят температуру камеры прессования до температуры текучести рабочего тела, заполняют питатель 73 мастикой 69, включают пилы 77, подпрессовщик 78, привод лент (барабан) 25, которые работают до тех пор, пока из другого конца камеры прессования не выйдет материал с ровно обмазанными кромками. Затем останавливают привод лент, пилы, подпрессовщик, с помощью замазки, в качестве которой можно использовать охлажденное рабочее тело, герметизируют щели между барабанами и камерой прессования, (включают все холодильники и заливают камеру прессования горячим рабочим телом 14 через трубу 26. После стабилизации всех температурных полей удаляют замазку, включают привод лент, пилы, подпрессовщик и поднимают давление в камере прессования до рабочего. Выходящий из подпрессовщика непрерывной лентой брикет (прессуемый материал) 2 калибруется по шириие пилами 77, обмазывается с трех сторон по кромкам мастикой с помощью роликов 70, 71 и 72 и поступает в межленточное пространство, подпрессовывается барабанами 5 и 6, барабанами 18 и 19 с четырех сторон, благодаря чему обеспечивается надежная герметизация мел ленточного пространства, так как все ленты плотно соединяются на кромках материала с мастикой. Шиберы 55 и 56 ограничивают толщину пленки рабочего тела, выносимого на цилиндрической поверхности барабанов из камеры прессования. Толщина пленки рабочего тела на торцах 59 и 60 барабанов ограничивается соответствующими зазорам, которые должны быть по возможности минимальными. Проходя контур 30, ленты ва своей поверхности выносят в горячую зону пленку холодного, высоковязкого рабочего тела, толщина которой определяется шероховатостью контактирующих поверхностей планок и лент (см. фиг. 9). Эта утечка компенсируется рабочим

телом горячей зоны через отверстия 45 в планках.

Холодное рабочее тело, попавшее в горячую зону, плавится, принимая ее температуру, а горячее, попавшее в холодную зону, -

соответственно остывает, обеспечивая герметичность камеры прессования в горячей зоне; происходит прогрев и прессование материала. Поскольку в левую холодную зону ленты и материал поступают горячими, эта зона более

интенсивно охлаждается, чем правая, и имеет большую длину. Вынос рабочего тела из горячей зоны в левую холодную через зазоры между планками и лентами ограничивается тем, что барабаны 7 и 5 при: своем вращении создают противодавление в рабочем теле за счет выдавления холодного рабочего тела из клиновидного пространства между барабаном и лентой в холодную зону.

По выходе из камеры прессования ленты,

огибая барабаны, раскрываются, а материал поступает на отрезку и обрезку покрытых мастикой продольных кромок. В некоторых случаях может быть удобнее не обрезать продольные кромки (например, на период хранения плит), так как защита кромок мастикой повышает гидрофобность плит.

Предмет li з о б р е т е н и я

Пресс непрерывного прессования для производства древесных материалов, включающий станину, на которой смонтированы барабаны, несущие верхнюю и нижнюю обкладки в виде подвижных бесконечных замкнутых лент, боковые обкладки, прессующий узел изостатического типа, представляющий собой общую камеру прессования с уплотнительным элемевтом, отличающийся тем, что. с целью упрощения герметизации межленточного пространства HI улучшения качества изделий, уплонительный элемент выполнен из мастик, наносимых на кромки древесных материалов, а пресс

снабжен роликами, установленными, перед входом последних в прессующий узел, кроме того, боковые обкладки: выполнены в виде подвижных бесконечных замкнутых лент, натянутых на барабаны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС НЕПРЕРЫВНОГО ПРЕССОВАНИЯ | 1972 |

|

SU334088A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1973 |

|

SU383620A1 |

| Способ изготовления брикетов из электродной массы и устройство для его осуществления | 2020 |

|

RU2745991C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ БЕЗ ДОБАВЛЕНИЯ СВЯЗУЮЩЕГО И ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2005596C1 |

| ПРЕСС НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1973 |

|

SU361872A1 |

| Пресс непрерывного действия для изготовления древесных плит | 1988 |

|

SU1641617A1 |

| Способ изготовления древесностружечных плит и линия для его осуществления | 1990 |

|

SU1794016A3 |

| ПРЕСС НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1973 |

|

SU398390A1 |

| Линия для производства многослойных древесностружечных плит | 1976 |

|

SU648439A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ, ВОЛОКНИСТЫХ ПЛИТ ИЛИ ТОМУ ПОДОБНЫХ | 1994 |

|

RU2067930C1 |

J 3 / / 2в / / / / / / IS 56 58 . J: 22 17 5 f VHI / , / ,51 « 1 / 7 , - -, -5 2 50 23

/5

фиг, 3

if7

ВО

6G

Фиг. и

75

У

/ I И

68

- 7-ifg Ь

76

ФиЗ: 5

17

17

Авторы

Даты

1973-01-01—Публикация