1

Изобретение относится к деревообрабатывающему маш1иностроению и может быть нрименепо в ЬцЭОИзводстве п.рессового оборудования для Д;ревеси1остружечных плит.

Известны устройства для .непрерывного црессован.ия древесных материалов, включающие станину, на которой смо:нт.ированы барабаны, несущие верхнюю н нижнюю обкладки в виде подвижных бесконечно замкнутых лент, прессующий узел изостатнческого типа с уплотннтельным:и элементами.

Цель изобретения - отделка плит по кромкам :в дроцессе црессован-ия.

Достигается это тем, что на станине перед входом изостатической камеры установлены форсунки для распыления пол.имера, а кромочные уплотнительпые элементы и установленные между ними башмаки имеют отверстия для отвода полнмера и соединенные через систему трубонрор/одов с полимеросборниками, установленными внутри камеры.

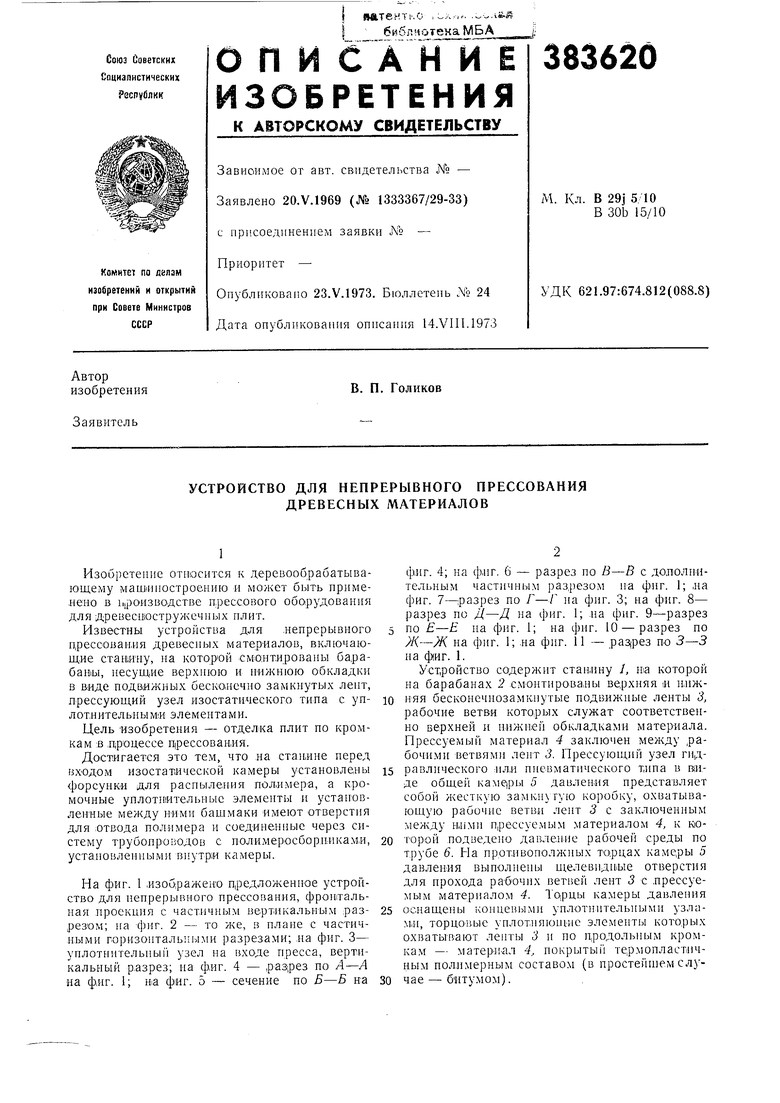

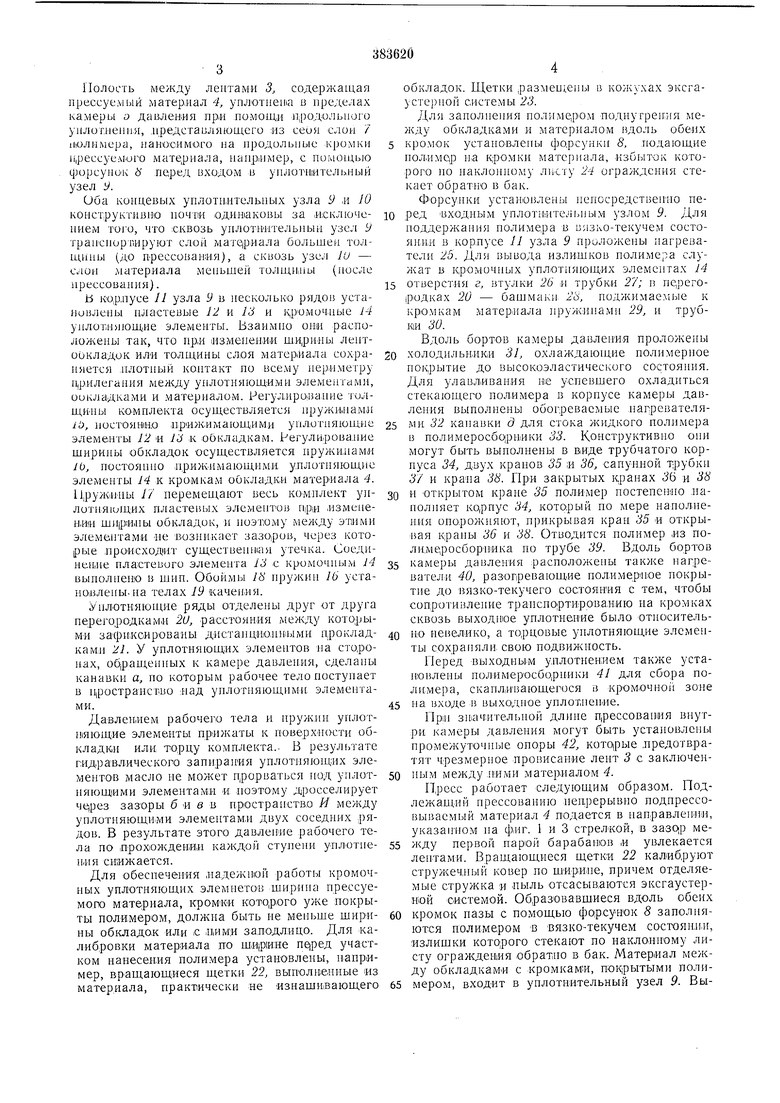

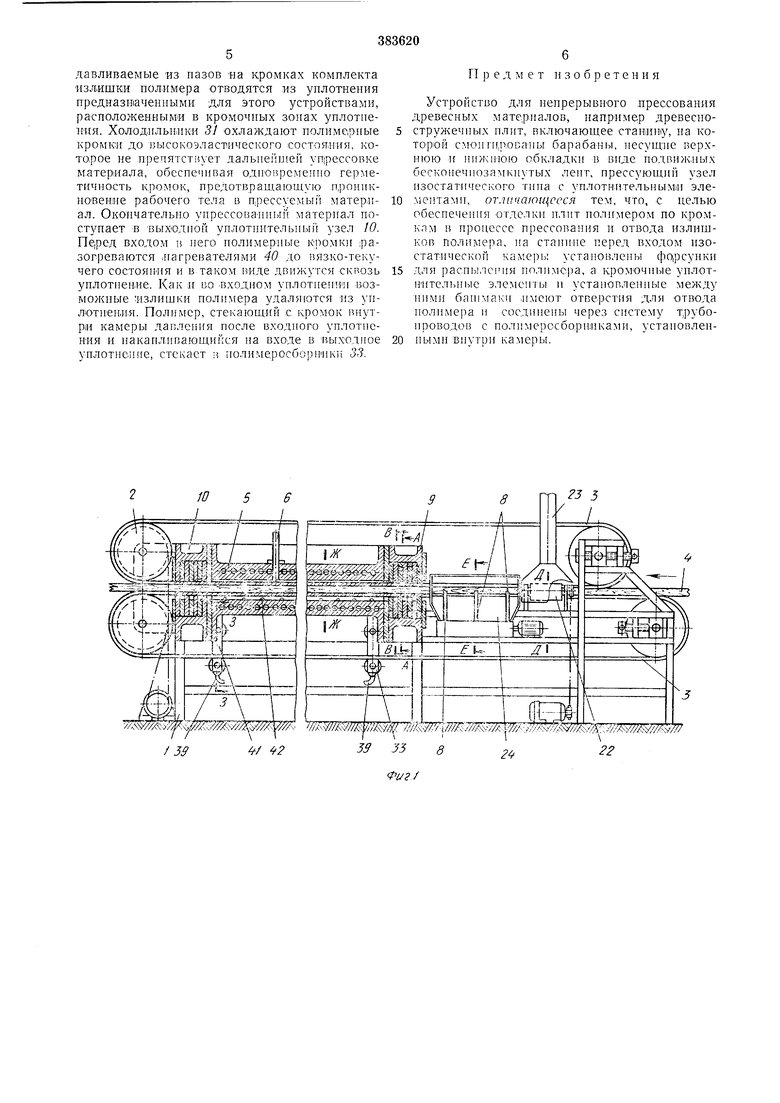

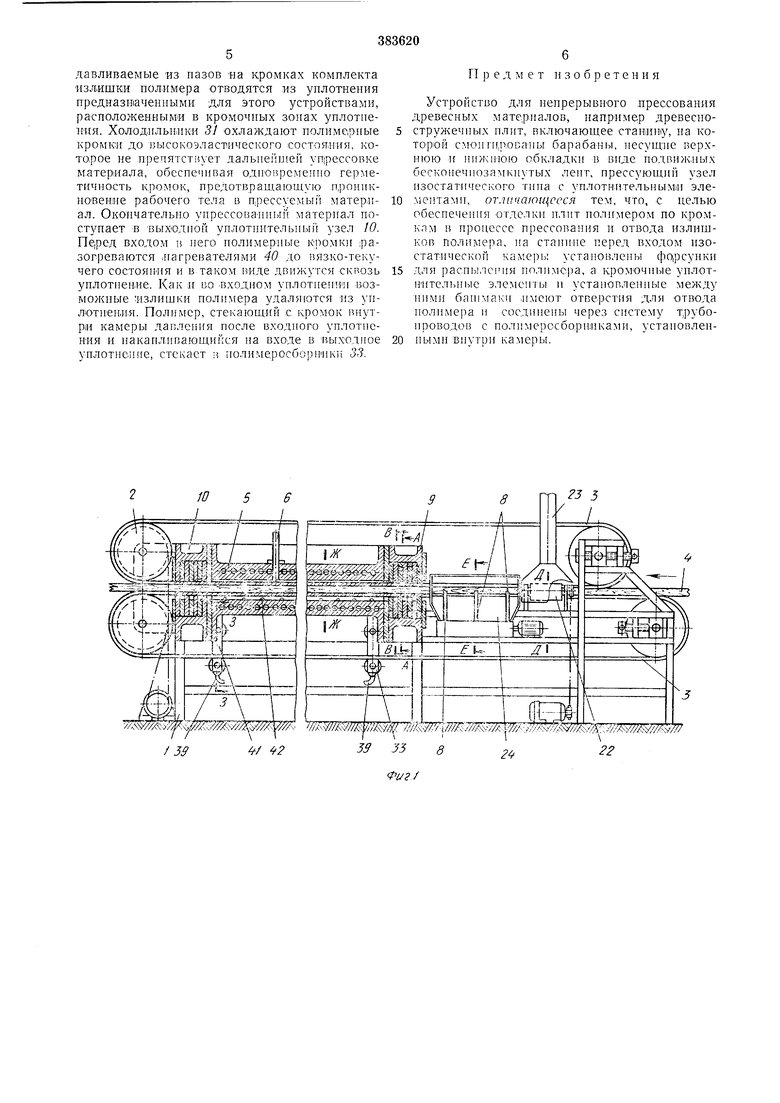

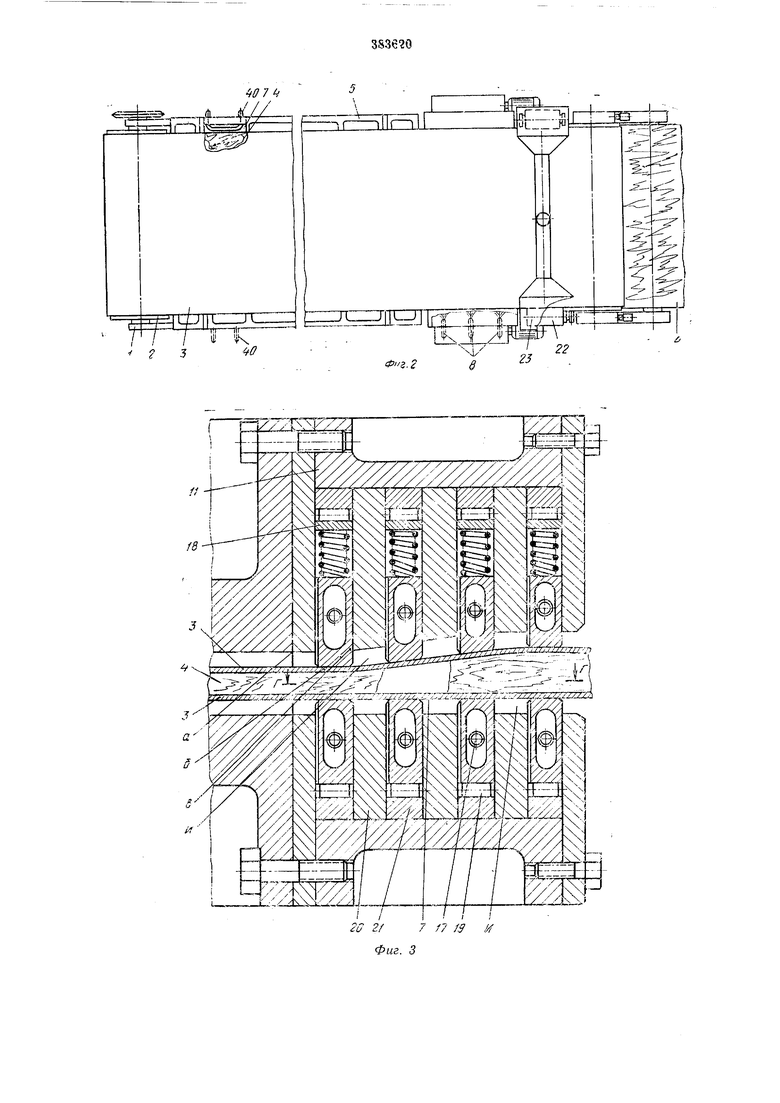

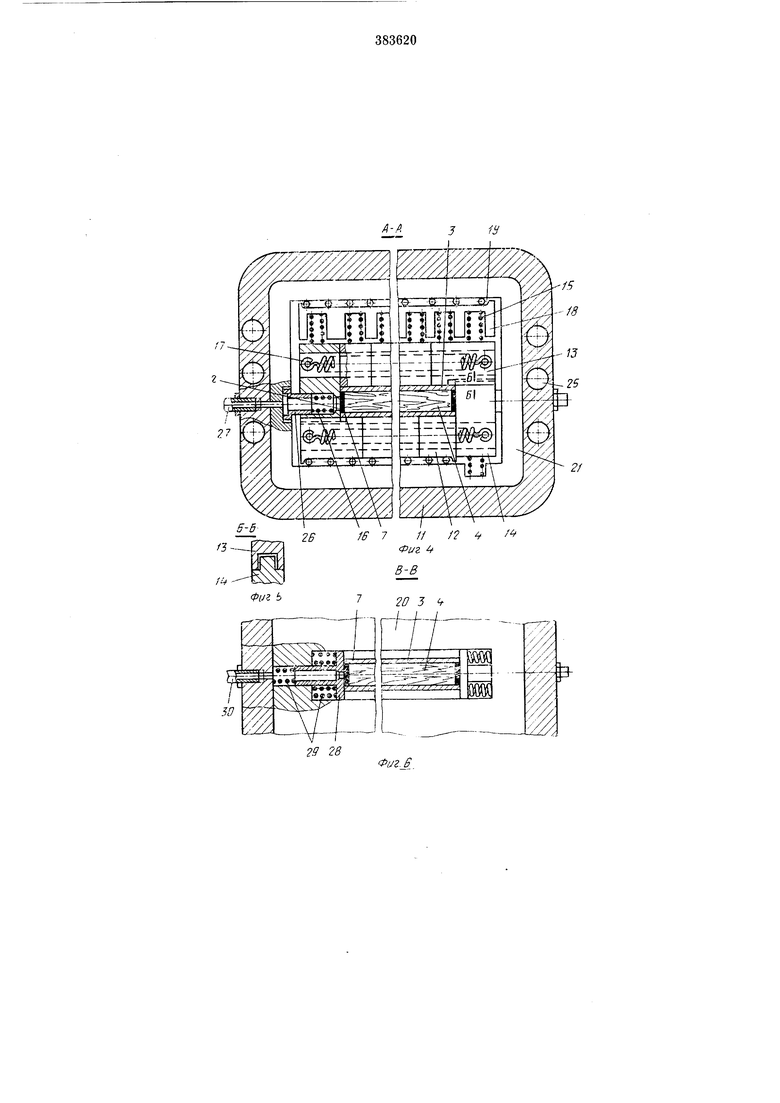

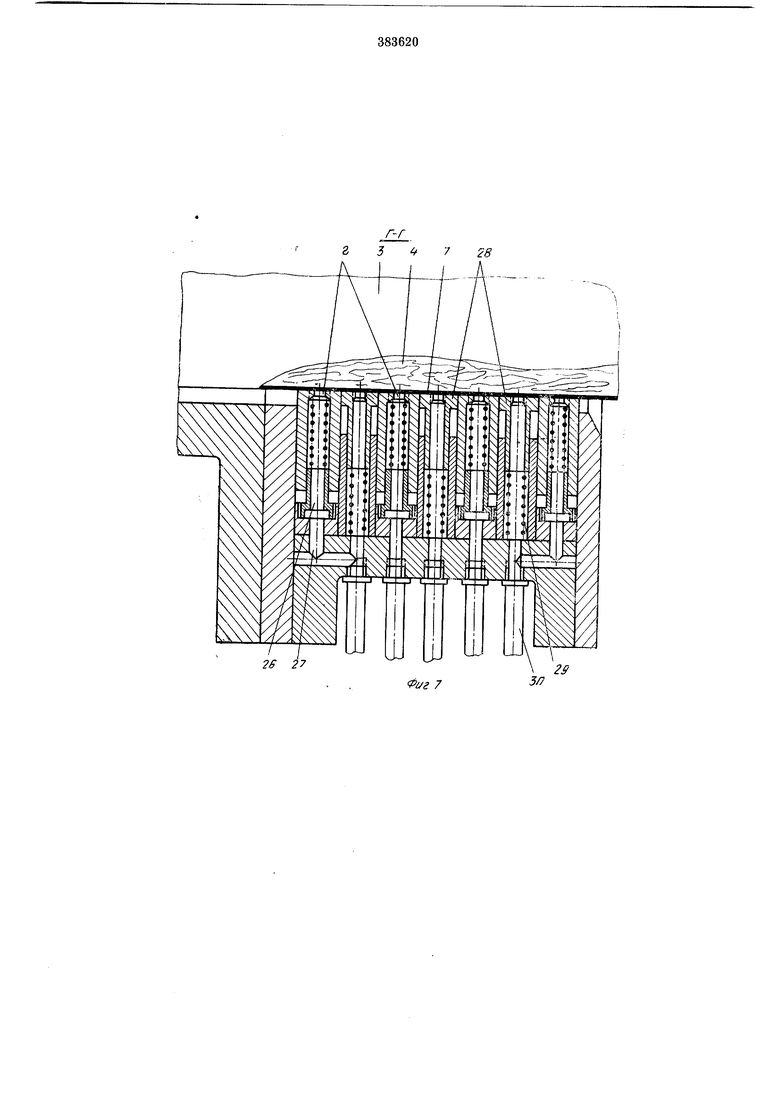

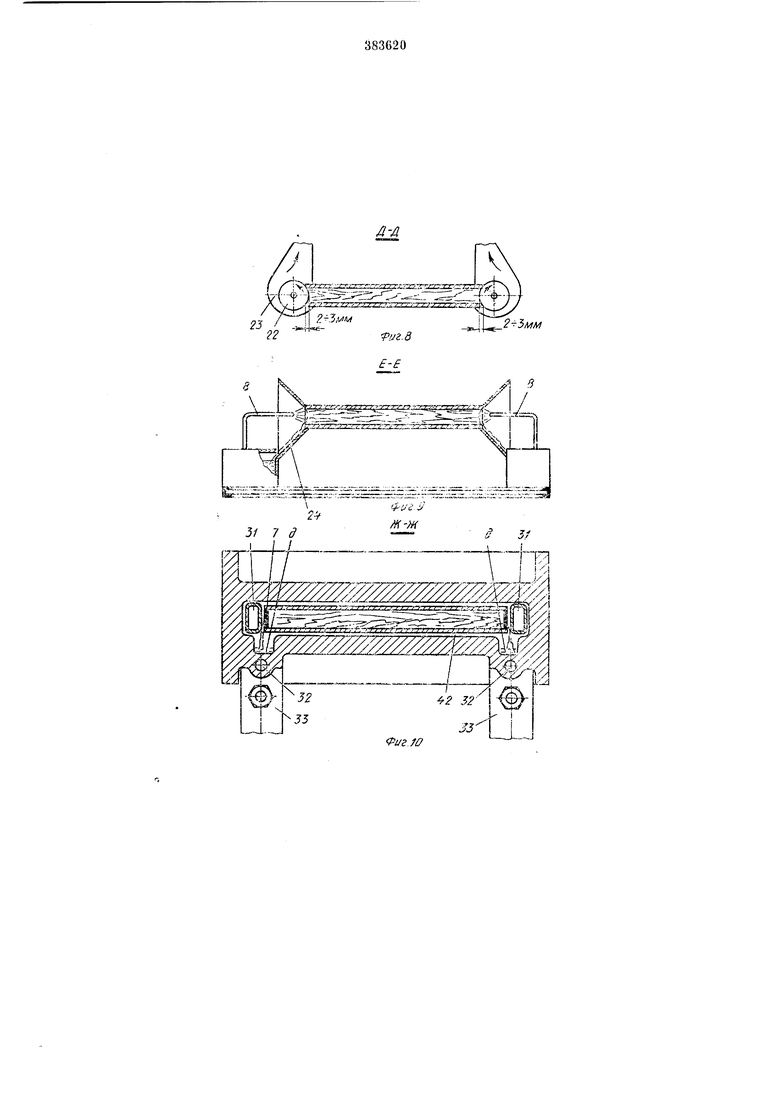

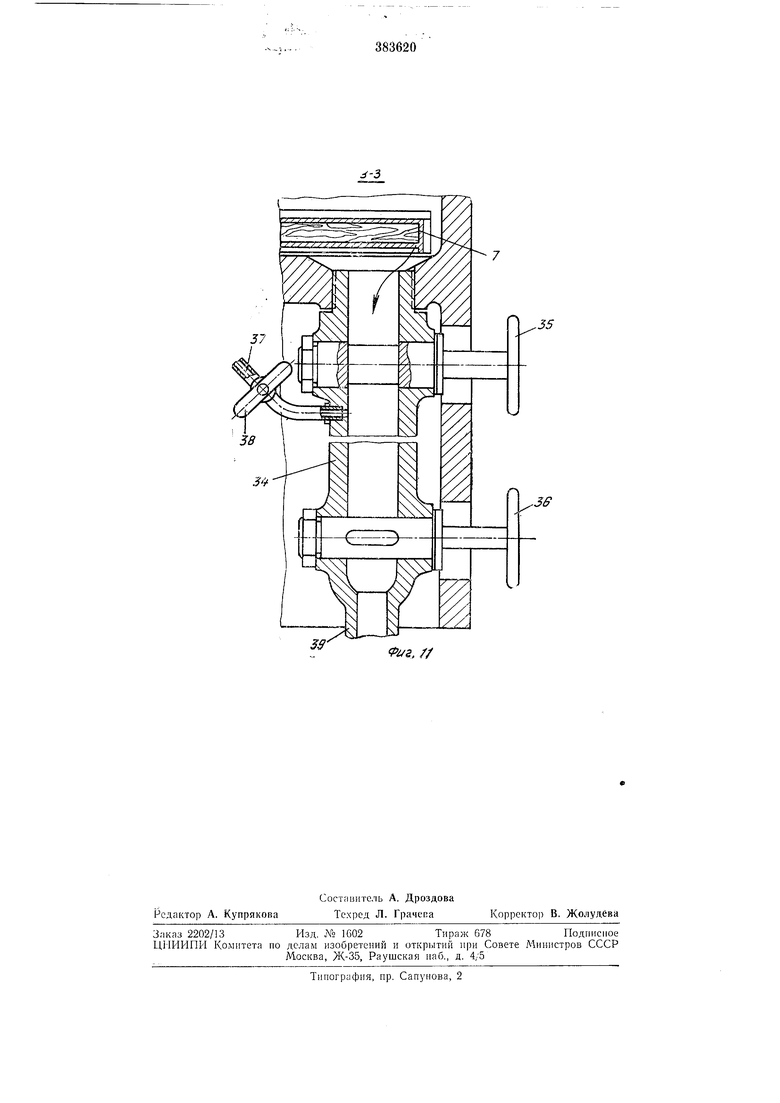

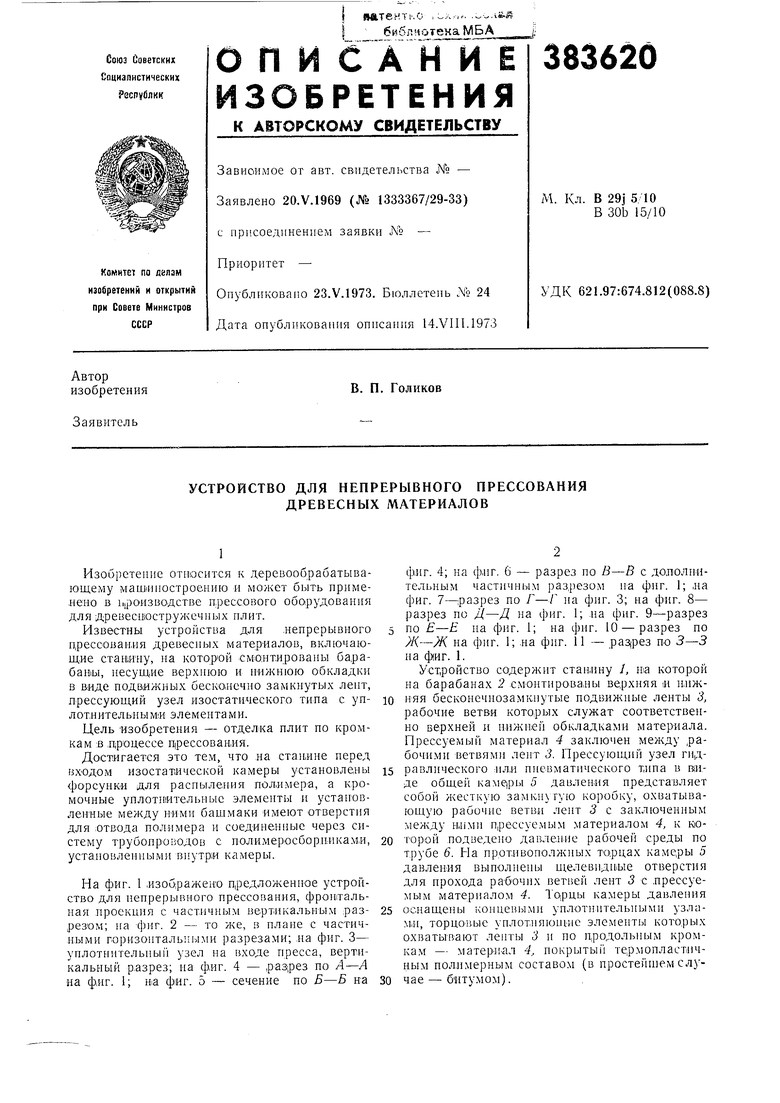

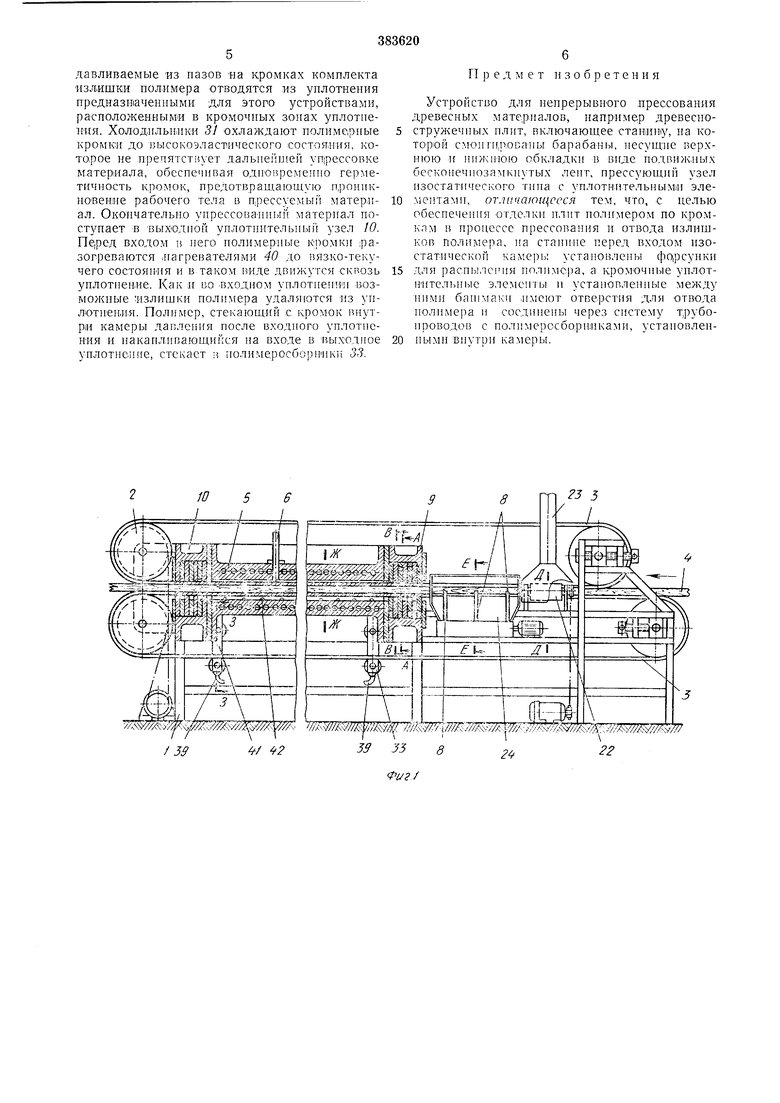

На фиг. 1 .изображено предложенное устройство для ненрерыгиюго нрессования, фронтальная проекния с частичным вертикальным разрезом; на фиг. 2 - то же, в плане с частичными горизонтальными разрезами; .на фиг. 3- унлотнительньи узел на входе пресса, вертикальный р.азрез; на фиг. 4 - разрез по А-А на . 1; Hia фиг. 5 - сечение по Б-Б на

2

фиг. 4; на фиг. б - разрез но В-В с дополнительным частичным разрезом на фиг. 1; ,на фиг. 7-разрез по Г-Г на фиг. 3; на фиг. 8- разрез по Д-Д на фиг. 1; .на фиг. 9-разрез по Е-Е на фиг. 1; на фнг. 10 - разрез по Ж-Ж на фиг. 1; .на фиг. 11 - раз|рез по 3-3 на фиг. 1.

Устройство содержит стан.ину 1, па которой на барабанах 2 смонтированы верхняя « нл1Жняя бесконечнозамкнутые подвижные ленты 3, рабочие ветвя которых служат соответственно верхней и нижней обкладками материала. Прессуемый материал 4 заключен между рабочими ветвями лент 3. Прессующий узел гидравлического или нневматического типа в гшде общей камеры 5 давления представляет собой жесткую замкнутую коробку, охватывающую рабочие ветви лент 3 с заключенным между Н.НМИ прессуемым материалом 4, к которой подведено давление рабочей среды по трубе 6. Па нррт.ивополл:ных торцах камеры 5 давления вынолнены щелевндные отверстия для нрохода рабочнх ветвей лент 3 с .прессуемым материалом 4. Т0|рцы камеры давления оснащены концевыми унлотнительнымн узлами, торцовые унлотняюнше элементы которых охватывают ленты 3 и по цродольным кромкам - матерИ-ал 4, некрытый термопластичным нолимерным составом (в простейшем случае - битумом). Полость между лентами 3, содержащая прессуемый материал 4, уплотнеша в пределах камеры о давления при помощи продольного унлот.непня, иредстаиляющего из сеоя слон 7 Иолимера, нашюимо.го на продольные кромки ирессуелюго материала, , с полкнцыо цюрсунок 6 перед входом в уплотп|ител ный узел У. Оба концевых уплотнительных узла 9 л 10 коиструктивпю почти одшшковы за исключением того, что сквозь уплотшттельнын узел 9 транснорггируют слон материала больгнеи толLLUiHbi (до прессования), а сквозь узел 1U - слои материала меньнлей толщины (после прессования). В кор.иусе 11 узла 9 в несколько рядов установлены пластевые 12 и 13 и цромоч.ные 14 унлотня1ощт1е элементы. Взаимно они расположены так, что пр,и изменении ширины леитоокладок или толщины слоя материала сохраняется .плотный контакт по всему иеримегру дрилегания между уплотняющими элеме1ггами, оокладками и материалом. 1-егул,нрО иаине толщииы комплекта осуществляется пружниамл Ц}, ИОСТОЯН1НО ,прижимающ,ими уплотняющие элементы 12 и 13 к обкладкам. Регули-рова.иие ширины обкладок осуществляется пружинами 1Ь, постоянно ирижимающнми уплотн5пощие элементы 14 к кромкам обкладки материала 4. 11, 17 перемещают весь комплект уплотняющих HJiacTeiibix элементов при измеиеНИ1И ши|ри,ны обкладок, и ноэто.му ме/кду этими элемсптами ие возникает зазоров, через которые происходит существеин1ая утечка. СоедиHeHiSie пластевого элемента 13 с кромочным 14 вынолнен в шип. Обоймы 18 иружии Ш установлены, па телах 19 качения. Уплотняющие ряды отделены друг от друга перегородками 20, расстояния между которыми заСрн.ксированы дистанщюин1ыми црокладкам:П 21. У уплотняющих элемеитов на сторонах, обран еиных к камере давлен.ня, сделаны канавки а, по которым рабочее тело поступает в прострапст.во :иад уплотняющими элементами. Давлением рабочего тела и пружин уплотняющие элементы прижаты к поверхиости обкладки или торцу комплекта.. В результате гидравлического запирания уплотияюгцих элементов масло ие может прорваться под уплотПЯЮЩ1ИМИ элементами и поэтому Д1росселирует зазоры б « в в пространство И между уплотняющн.ми элементам.и двух соседни.к рядов. В результате этого давление рабочего тела по прохождении каждой ступени уплотнен.ня снижается. Для обеспечения .надежной работы кромочных уплотняющнх элемпетов ширина пресеуемого мате;риала, кромки которого уже покрыты полимером, должна быть ие меньше ширины об1сладо.к или с пими залодл:ицо. Для калибровки матери ала но ши|р1и:не пе|ред участком нанесения полимера установлены, например, вращающиеся щетки 22, выполненные из материала, практически не изнашивающего обкладок. Щетки размеп ены в кожухах эксгаустерной системы 23. Для заполнения нолимс ром поднугренля между обкладками и материалом вдоль кромок установлены фо,рсунки 8, подающие нол.имер н.а 1хромки материала, избыто;с которого по наклопному листу 24 ограждения стекает обратно в бак. Форсунки установлены непосредствеиио перед ВХОДНЫМ уплотн:нтеип,ным узлом 9. Для поддержания полимера в визко-текучем состоянии в корпусе // узла 9 проложены нагреватели 25. Для вывода излишков полимера служат в кромочиых уплотняющих элементах 14 отверстия г, втулки 26 и трубки 27; п пе,)его1родках 20 - башма чН 28, поджимаем1з1е к кромкам материала нружина.мн 29, и трубК1И 30. Вдоль бортов камеры давления проложе ы холодильники 31, охлаждающие полимерное покрытие до Бысокоэластического состояния. Для улавливания ве успевшего охлад ться стекающего полимера в корпусе камеры давления выполнены обогреваемые напревателями 32 канавки д для стока жидкого полимера в пoлнмepocбqpиики 33. Конструктивно они могут быть вынолнены в виде трубчатого кориуса 34, двух кранов 35 и 36, сапунной т рубки 3/ и краиа 38. При закрытых кранах 3 и 38 и открытом кране 35 полимер ностепенио ланолняет корпус 34, который по мере наполиения опорожняют, прикрывая кран 35 и открывая краны 36 и 38. Отводится полимер из поли.мефосборпика по трубе 39. Вдоль бортов камеры давления расположеиы также нагреватели 40, разогревающие полимерное покрытие до вязко-текучего состояния с тем, чтобы сопротивление транспортированию па кромках сквозь выходное уплотнение было относительно невелико, а торцовые унлотняющие элемеиты сохраняли, свою подвижность. Перед выходны м уплотнением также установлены нолямеросборники 41 для сбора полимера, скапЛ|Ивающегося в кромочно зоие иа входе в выходное уплотиепие. При зн1ач:нтельной длине црессовапия внутри камеры давления могут быть установлены промежуточные опоры 42, которые .предотвратят чрезмерное провисание лент 3 с заключениым между .ними материалом 4. Пресс работает следующим образом. Подлежащий ирессоваиию иенрерывио подпрессовываемый материал 4 подается в паправлении, указанном па ф.иг. 1 и 3 стрелкой, в между первой парой барабанов м увлекается лентами. Вращающиеся щетки 22 калибруют стружеч,иый ковер по щириие, причем отделяемые стружка и .пыль отсасыв.аются эксгаустермой системой. Образовавшиеся вдоль обеих кромок пазы с помощью форсунок 8 заполпяются полимером в вязко-текучем состоянии, излишки которого стекают по иаклоиному листу огра сдеН|ИЯ обратно в бак. Материал между обкладкамИ с кромками, по1фытыми полимером, входит в уплотнительный узел 9. Выдавливаемые из пазов яа кромках комплекта излишки полимера отводятся из уплотнения предназначенными для этого устройствами, расположенными в кромочных зонах уплотпетгия. Холодильники 31 охлаждают полимс,рные кромки до )5ысокоэластического состпя.ния, кото,рое не препятствует дальнеГплен упрессовке материала, обеспечивая одновременно герметичность кромок, предотвращающую проникноВеиие рабочего тела в црессуемый материал. Окоичательно унрессоваиный материал поступает в выходной уплотннтельный узел 10. Пе,ред входом в него иолимерные к:ромки ipaзогреваются .нагревателями 40 до вязко-текучего состояния и в таком виде движутся сквозь уплотнение. Как и во .входном уплотнении возможные :излишки полимера удаляются из уплотнени.я. Полимер, стекающий с кромок внутри камеры давления после входного уплотнения и наканливающийся на входе в выходное уилотнспие, стекает и полимеросборники 33.

Предмет изобретения

Устройство для непрерывного прессования древесных материалов, например древеснострул ечных плнт, включающее станнву, на которой смонги,рог,аны барабаиы, несущие верхнюю и нижнюю обкладки в виде подвиж,ньгх бесконеч110за кнутых лент, прессующий узел изостатичсского тина с уплотнительнымя элеме тамн, отличающееся тем, что, с целью обеснечення отделкн нлит полнмером по кромкпм в процессе прессования и отвода излишков полимера, на станние перед входом изостатической KaNiepb: установлены фо,рсунки для распылс1Ч1Я нолимера, а кромочные уплотнительные элементы и установленные между иими бап1мак11 имеют отверСтия для отвода нолимера и соединены через систему т,рубонроводов с полимерссборниками, установленными внутри камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС НЕПРЕРЫВНОГО ПРЕССОВАНИЯ | 1972 |

|

SU334088A1 |

| ПРЕСС НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1973 |

|

SU382520A1 |

| ФОРМОВЫРАВНИВАЮЩАЯ ПЛИТА ПРЕССА, ДВУХЛЕНТОЧНЫЙ ПРЕСС, ОДНО- ИЛИ МНОГОЭТАЖНЫЙ ПРЕСС | 1992 |

|

RU2085391C1 |

| ПРЕСС НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1973 |

|

SU361872A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ЛЕНТ НЕОГРАНИЧЕННОЙ ДЛИНЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2041821C1 |

| Пресс | 1975 |

|

SU637069A3 |

| ПРЕСС НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1973 |

|

SU398390A1 |

| ДВОЙНОЙ ЛЕНТОЧНЫЙ ПРЕСС НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛАМИНАТОВ ПЛИТ ТИПА ДРЕВЕСНОСТУЖЕЧНЫХ, ДРЕВЕСНОВОЛОКНИСТЫХ И ФАНЕРНЫХ | 1992 |

|

RU2016761C1 |

| Пресс непрерывного действия | 1981 |

|

SU1056888A3 |

| ТЮКОВЫЙ ПРЕСС-ПОДБОРЩИК И СПОСОБ ФОРМИРОВАНИЯ ТЮКА | 2015 |

|

RU2681576C2 |

071

I 4J к

//

7 /7 /57 ,(f

Фиг. 3

2Б

Фиг Ь

29 28

А-/.

I

/ff 7 // / 4Фиг 4

Фиг. В

2е 27

Фиг 7

ФигШ

ЙУг, //

Авторы

Даты

1973-01-01—Публикация