Изобретение относится к сноообам нрнготовления таердых 1катализаторО В, пригодных для полимеризации и сополимеризации олефинов, В частности этилена.

Известен способ приготовления катализатора для полимеризации олефинюв путем взаичмодействия жидкого галоидного производного переходного металла с носителем, представляющим оОбой окись калыция и/или магния, полученную термообработкой исходного кислородсодержащего соединения кальция и/или магния с последующей активацией катализатора металлоорганическиим соединением.

Катализатор, прнготовлелный известным стюсобом, не о:блада1ет достаточной активностью.

С целью получения высокоактивнаго катализатора по предложенному способу в качест1ве носителя используют окись кальция и/или магния, полученную прокаливанием (карбоната пли основного карбоната, пли гидрата окиси кальция и/илп магния, при 350-1000° С, лреДпОЧтительно при 450-600°С, iB атмоофере азота.

Предлол енный способ позволяет получить вьноокоактивный катализатор.

IMgCOs-SHjO или ланофорлит MgCO3-5H2O. Одиако наиболее пригодны-карбонаты и основные карбонаты матния, в частности гидрОмагиезит. Можно использовать также двойные карбонаты, такие ;как доломит (MgCOaСаСОз) или гунтит (3MgCO3-CaC03).

Выбор температуры, при которой обрабатывают карбонаты или смеси карбонатов, очень важен. При температуре выще 350°С

происходит отделение кристаллизационной воды, декарбонизация и разложение гидрато1В. При температуре выше 1000°С происходит поверхностное спекание образовавшегося окисла, который становится практически непригодным для фиксации галоидного производного переходного металла.

Температура обработки зависит от природы карбоната, используемого для получения катализатора.

При использовании карбонатов и основных Карбонатов магния предпочтительна температура в интервале 350-650°С. В этом интервале для каждого ооеднпения существует температура активации, соогветствующая максимуму каталитической активности. Так, для основного карбОНата магния она составляет около 540°С, для двойного карбоната магния и (кальция предпочтительно 550-900°С, и для

Темлература обработки носителя также влияет и На молекулярный вес нолучае,мого полимера, который уменьшается с увеличением температуры обработки носителя.

Продолжительность обра|бот ки должна .быть достаточной для того, чтобы реакции дегидратации и разложения прошли полностью. О|бьгч-но она составляет несколько часов (часто больше 10 час). В конце обработки носители представляют собой окиси, содержащие гидроксилБНые группы, концентрация которых на поверхности достаточна для приготовления каталитической системы.

Газ, В атмосфере которого проводят обработку, влияет на активность катализатора. Так, при одинаковой температуре обработки активность катализаторов, носитель которых Обработан в атмосфере cyxo.ro азота ниже. Максимальная активность отмечена при температуре обработки 500°С, когда работают с влажным азото-м, и при температуре 540°С, ;ко.гда работают с сухим , В азоте, насыщенном влагой, Обработку роводят при температуре 4(Ю- -560°в, в ,с,у: фм|азоте - при температуре 450--600°С:

ПрокалИВаиие рдуществ.яют известиы.ми способами, например в неподвижном или псевдоожиженном слое, во вращаюи1,ем1ся барабаие. После обработки носитель -можно непосредственно при-водить в (контакт с жлдким галоидным производным переходного- металла. При хранении «оситель оберегают от попадания в него загрязнений и влаги.

В качестве жидких галоидных производных переходных металлов попользуют хлориды, бро,миды, оксигалогениды металлов IV, V и VI rpiynn периодической системы, предпочтительно- хлористые производные титана и ванадия, например TiCl.i, VOCU, VCLi. Взаимодействие их с носителем осуществляют в отсутствии растворителя при 40-180°С.

В качестве -металлоорган.ичес-ких соединений используют органические 1Праиз ВО дные металлов I, П, П1, и IV групп периодической системы, предпочтительно триалкилалюминий. Обычно используют галоидное производное Переходного металла и металлоорганическое соединение в ооотношении 10 : 50.

Каталитическую систе му используют для полимеризации и сополимер-изации о-лефиное, а именно для получения полиэтилена, полипропилена и сополимер-ов этилена и пропилена.

Использование предлагаемого катализатора позволяет получать полимеры с хорошей структурой, которые пригодны дл-я переработки, хранения и использования.

Выбирая определенную температуру обработ1ки, можно, не изменяя условия полимеризации, изменять молекулярный sec полимера. Так, про:в-одя обработ1ку при невысокой температуре (например, 400°С), можно получать полиэтилен с низким показателе-м плавления и О широким моле-кулярно-весовым распределением.

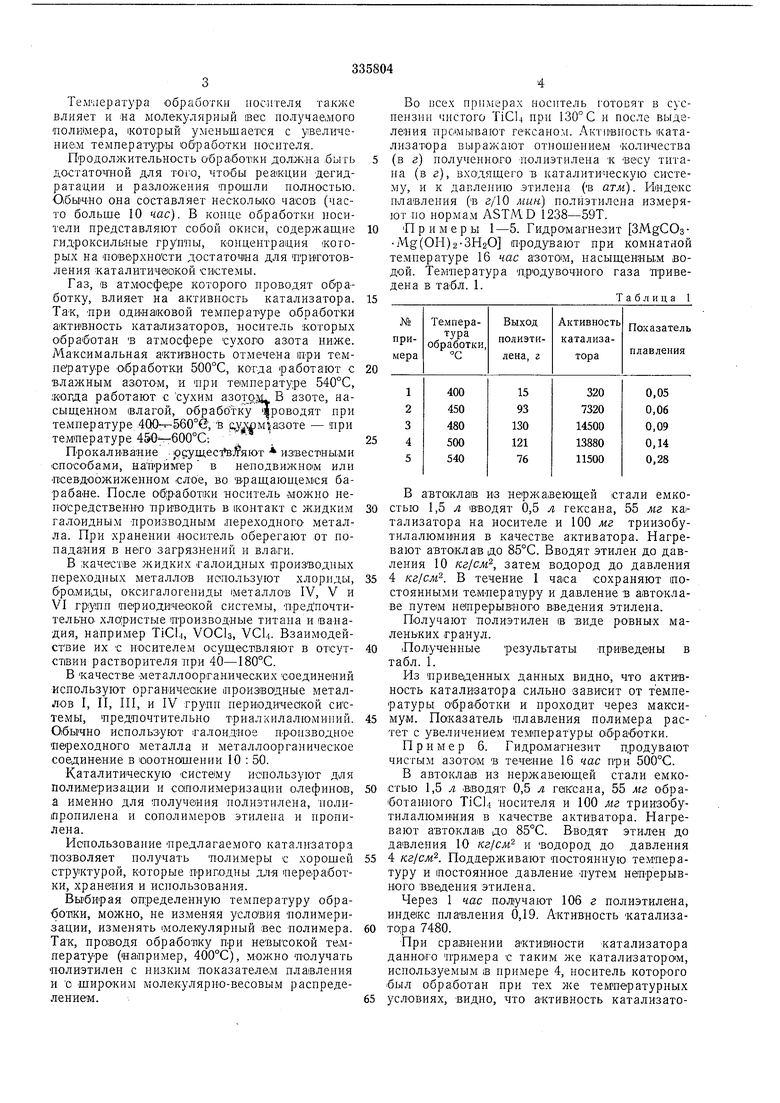

Во псех примерах носитель отовят в суспензии чистого TiCl4 при 130° С и после выделения прсмьгвают гексаном. Активность катализатора выражают отношением количества

(в г) полученного полиэтилена к весу титана (в г), входящего в каталитическую систему, и к давлению этилена (в атм). Индекс п-лавления (в г/10 лшм) полиэтилена измеряют по нормам ASTMD 1238-59Т.

П р и м еры 1-5. Гидромагнезит pMgCOsMg(OH)2-3H2O продувают при комнатной температуре 16 час азотоМ, насыщениы-м водой. Температура продувочного газа приведена в табл. 1.

Таблица 1

В автоклав из нерл авеющей стали емкостью 1,5 л вводят 0,5 л гексана, 55 мг Kaiтализатора на носителе и 100 мг триизобутилалюмнния в качестве активатора. Нагревают автоклав до 85°С. Вводят этилен до давления 10 кг/см, затем водород до давления

4 кг/см. В течение 1 часа сохраняют постоянными температуру и давление в автоклаве путем непрерывиог-о введения этилена.

Получают полиэтилен в виде ровных маленьких гранул.

Лолученпые результаты приведены в табл. 1.

Из приведенных данных видно, что активность катализатора сильно зависит от температуры Обработки и проходит через максимум. Показатель плавления полимера растет с увеличением тем1пературы обработки.

Пример 6. Гидро.магнезит продувают чистым азотОМ в течепие 16 час при 500°С. В автоклав из нержавеющей стали емко стью 1,5 л вводят 0,5 л гексана, 55 мг обработанного TiCLi носителя и 100 мг триизобутилалюмииия в качестве активатора. Нагревают автоклав до 85°С. Вводят этилен до давления 10 кг./см и водород до давления

4 кг/см. Поддерживают постоянную температуру и постоянное давление путем непрерывного введения этилена.

Через 1 час пол|учают 106 г полиэтилена, индекс плавления 0,19. Активность катализатора 7480.

При сравнении активеости катализатора данного примера с таким же катализатором, используемым )В примере 4, носитель которого был обработан при тех же температурных

ра, а также показатель плавления полимера довольно СИЛЬНО изменяются в зависимости от того, ироводится обраюотжа в токе сухого или насыщеетного Водой азота.

Пример 7. Продувают доломит (MgCOsСаСОз) с размером .гранул 87-125 мк чистым азотом в течение 16 час при 730°С.

В авто.клав из нержавеющей стали емкостью 1,5 л ВВОДЯТ 0,5 л гексана, 250 мг -носителя, обработанного TiCU и 400 мг триизобутилалюминия Б качестве активатора. Нагре.вают автоклав до 85°С. Вводят этилен до давления 10 кг/см и водород до давления 5 кг/см. Подде|р ки1вают постоянными те,мне;ратуру и давление, непрерывно вводят этилен.

Через 1 час Иолучают 82 г полиэтилена, индекс Плавления 1,5. Активность катализатора 440.

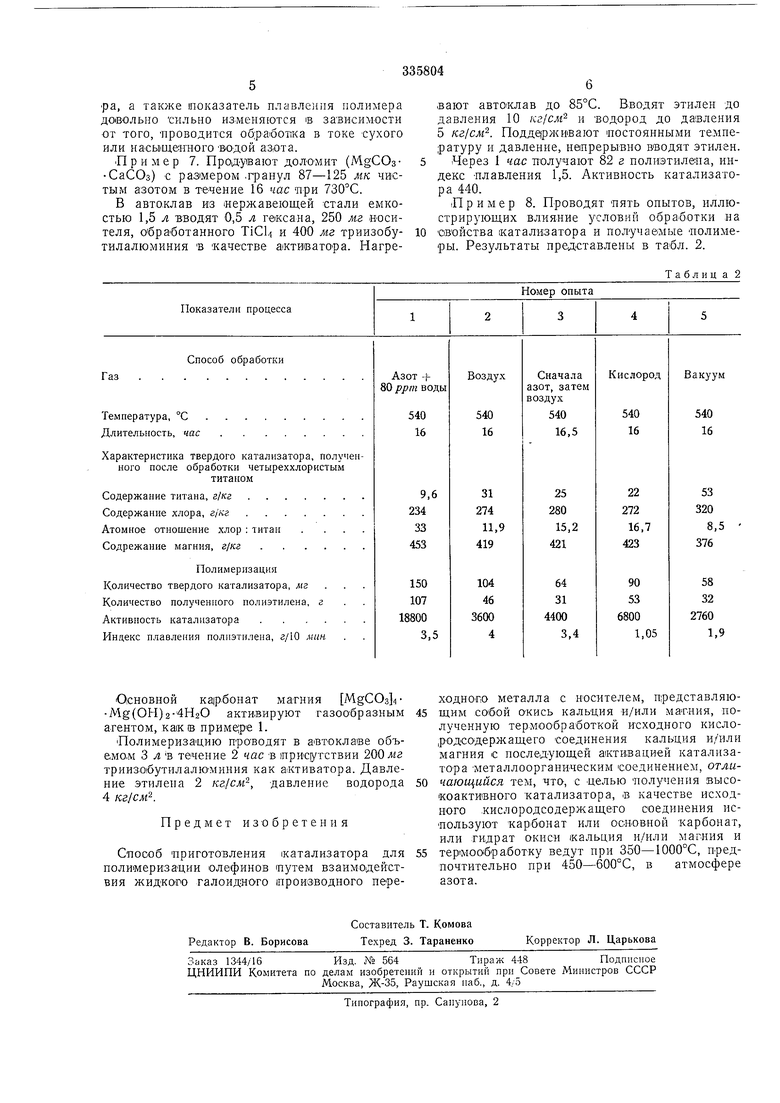

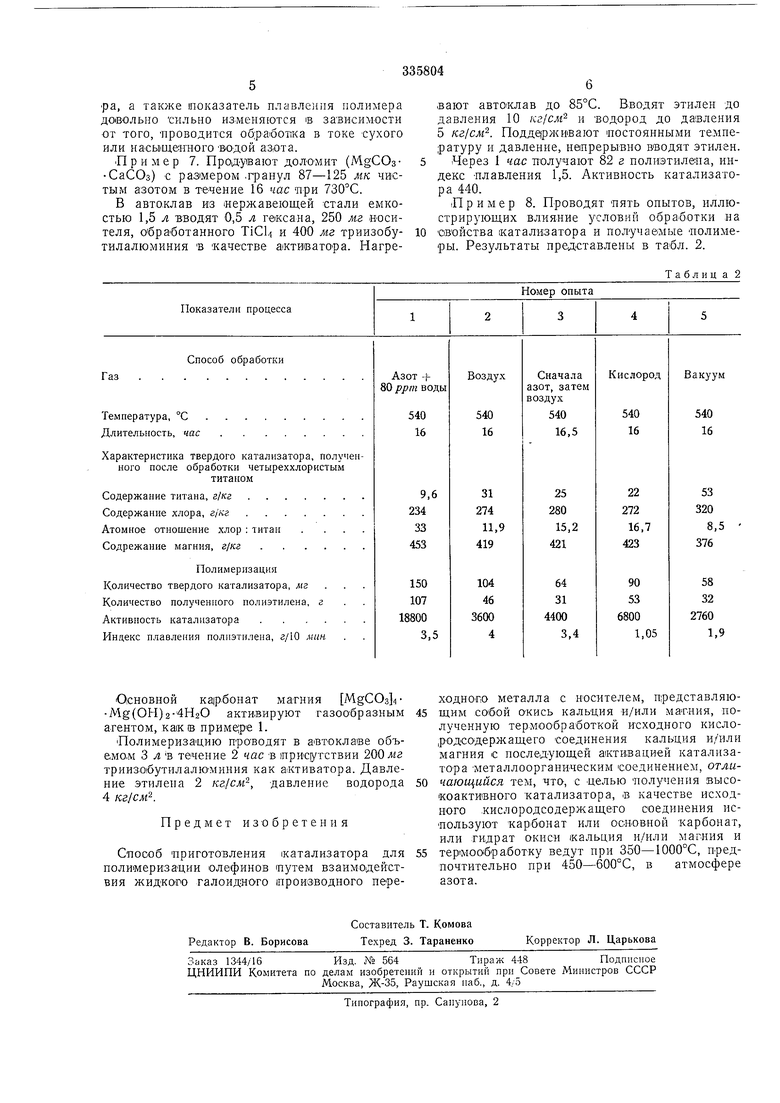

Пример 8. Проводят пять опытов, иллюстрирующих влияние условий обработки на свойства катализатора и получаемые полимеры. Результаты представлены в табл. 2.

Таблиц а 2

Авторы

Даты

1972-01-01—Публикация