Известен способ получения полиолефинов полимеризацией этилена или сополимеризацией его с Сз-Св-ос-олефинами и/или С4-Сюдиолефинами в среде инертного з-тлеводородного растворителя в присутствии катализатора, состояпдего из алюминийоргаиических соединений, компонента и галоидсодержащих соединений переходных металлов, нанесенных на тонкодиспергированные окиси алюминия, кремния, магния или алюмосиликаты (компонента В).

Целью предлагаемого изобретения является увеличение активности катализатора и улучшение свойств получаемых полимеров.

Для этого применяют в качестве носителя для соединений переходных металлов в компоненте вместо отдельных окисей алюминия, магния, кремния, двойной синтетической окиси магния и алюминия с атомным соотношением магния к алюминию от 0,02 : 1 до 100 : I.

Полимеры или сополимеры этилена, изготовленные в соответствии с изобретением, имеют широкий диапазон распределения молекулярных весов, прекрасную перерабатываемость и почти не окрашены. Каталитическое действие катализатора настолько сильное, что не приходится дезактивировать катализатор, поскольку количество переходного металлического соединения может быть сокращено, полученные полимеры не проявляют тенденцию

к уменьшению молекулы. Кроме того, поскольку двойная окись не содержит галогена, сокращается коррозия оборудования.

К подходящим мономерам, вводимым для

синтеза сополимера, относятся следуюШИе ненасыщенные а-моноэтиленом углеводороды: пропилен, 1-бутен, 1-гексен и стирен, и следующие ненасыщенные диэтиленом углеводороды: бутадиен, изоирен, этилиденнорборген и

бициклопентадиен.

Содержание сомономера (мономера, вводимого для синтеза сополимера) можно изменять в зависимости от желаемых свойств сополимера, но обычно оно менее чем

60 мол. %, предпочтительно менее чем 50 мол. %.

Двойная окись может содержать меньшие количества таких составляющих, как титан, никель, кремний, железо, кобальт или ванадий, причем количество их таково, что атомное отношение элементов к сумме магния и алюминия (другие элементы), находится в диапазоне от 0,001 до 0,3.

Термин «синтетическая двойная окись магния и алюминия используется в данной спецификации для определения двойных окисей, синтезированных из магния пли соединений магния и алюминия или алюминиевых соединений не простым перемешиванием окисей

магния и алюминия. Синтеч может производиться известными методами. Хотя подробная структура двойной окиси магния н алюминия нолностью не объясиеиа, считается что атомы магния и алюминия связаны друг с другом сложным снособом через атом кислорода.

Двойная окись может быть синтезирована методом соосаждения, при которой водный раствор соли магнйя неорганической «ли органической кислоты, такой как хлористый магний «ли уксуснокислый магний, смешивается с водиым растворо.Л1 соли алюминия неоргаржческой или органической кислоты, такой как азотнокислый алюминий или уксуснокислый алюминий, и с иделочным веществом, такнм как водный раствор аммиака, и постепенно добавляется к смеси при перемешивании для получения соосадка. Другой метод синтеза заключается сожелатииизации, при которой нерастворимое в воде соединение магния, такое как магнезия, гидроокись магния ИЛИ углекислый магний, суспендируется в воде, и суспензия подвергается воздействию водного раствора соли алюминия неорганической или органической 1 ислоты для образования геля. Синтетическая двойная окись может быть выражена формулой

/;:/7zMgO:.AlOj,5-nH2O,

в которой т - положительное число от 0,02 до 100, предпочтительно от 0,1 до 10, особенно от 1 до 5, и п-О или полол Ктельное число до 4.

Хотя небольшие количества радикалов карбоната, сульфурата и нитрата, полученные из исходных материалов, используемых при синтезе двойных окисей, могут остаться после синтеза, количество их не должно превышать 2% по весу по отношению к весу двойной окиси.

Частицы синтетической двойной окиси имеют средний диаметр частиц от 0,1 до 100 мк, предпочтительно от 1 до 70 мк и удельную поверхность не менее чем 20 , предпочтительно от 40 до 500 .

Термин «средний диаметр частицы показывает не только то, что средняя величина диаметров частиц находится в определенном диапазоне среднего диаметра частнцы, но также что по меньшей мере 80% но весу частиц имеют диаметр внутри определенного диапазона.

Желаемое содержание воды, размер частиц и удельная поверхность синтетической двойной окиси могут быть получены подбором соответствуюпдей комбинации термообработки и просеиванием. Термообработка может проводиться при температуре 200-1000°С в теченис от 20 мин до 10 час.

Переходный металлический компонент катализатора, используемый в процессе, описываемом в данном изобретении, связан с поверхностью частиц синтетической двойной окиси магния и алюминия. Подходяш,ими компонентами переходного металла являются

галогенные соединения титана или ванадия, такие как четырехгалоидные соедииеи1 я титана, алкокситрехгалоидные соединения т-нтана, диалкоксидвугалоидные соедиие ия титана, триалкоксигалоидные соединения титана, четырехгалоидные соединения ванадия и окситригалопдные соединения ва1гадия. ПримераМИ этих соединений являются четырехXviopRcTbui титан, четырехброМИстый титан; этокситреххлористый титан, ди-(«-бутокси)двухлорнстый титан, три- (мзо-пропокси) -хлористый титан, четыреххлористый ванадий и окснтрИхлористый ванадий.

Различн з1е методы могут быть использованы для связывания переходного металлического компонента с сиитетической двойной окисью, но предпочтительно это достигается путем погружения твердых частиц синтетической двойной окиси в галоидное соединение титана или панадия ири температуре от комнатной до 300С, предпочтительно от 80 до 200°С, примерно на срок от 30 мин до 5 час, хотя эти условия не являются критическими.

Процесс следует проводить без кислорода « воды, обычно в атмосфере инертного газа или в подходящем инертном растворителе, таком как гексан и керосин. После обработки не вступившее в реакцию галоидное соединение

титана или ванадия удаляется методом фильтрации или декантации, и твердые частицы могут быть промыты подходящим инертным растворителем, таким как гексаи, гептан или керосин для удаления незакрепленного на

них галоидного соединения титаиа или ванадия.

Когда промытые твердые частицы иснользуются в качестве компонента катализатора (В), они могут быть взвеи1епы в инертном

растворителе или превращены в порошок путем испарения моющей жидкости в потоке инертного газа или при поииженном давлении. Хотя присутствие несвязанного галоидного соединения титана или ванадия нежелательно, наличие небольшого количества такого соединения можно допустить в том случае, если это не отразится на реакции полимеризации и.ти сополимеризации.

Галоидное соединение титана или ванадия может быть также связано с твердыми частицами синтетической двойной окиси путе.м выдерживания окиси ири температуре от 20 до 500°С, предпочтительно от 20 до 250С, при

обеспечении ее контакта с переходным металлическим соединением в присутствии инертного газа, такого как азот и аргон.

Количество переходного .металлического компонента, связанного с поверхностью твердых частиц синтетической двойной окиси, обычно составляет 0,1-300 мг (переходный металл на грамм двойной окиси).

Компонент катализатора (А), используемый в ко.мбинации с соединением переходного металла, связанным с синтетической

двойной окисью, может быть алюминийорганнческим соединением с формулой

КзА1, RaAlX, RA1X2, R,A1OR, RA1(OP)X и RsAbXg,

где R является алкильной к л я арильной группой, а X - атом галоида, или соединение дналкилцинка формулой R2Zn, где R - алКильная группа.

Пpимepa и таких соединений являются:

триалкилалюминиевые соодмпения (триэтилалюминИЙ, трипропилалюмпшй и трибутилалюминий).

галоиды дналкилалюминия Гхлот иэтилалюмин-ия, бромид диэтилалюмииия. хлорид дибутилалюмииия и бромид дмбутилалюминия),

алкокси Яналкилалюминия (зтоксид диэтилалюмИния),

феноксиды дт алкилалюмин1:я (феноксид диэтилалюминия),

гидриды диалкилалюминия (гидриды диэтилалюминия и дибутилалюми 1ия),

алкоксигалиды алкилалюмииия (полуторахлорид этилалюминия; диэтилцинк и дибутилцинк).

Сравнительное отношение кол понентов (В) и (А) катализатора такое, при котором отношение атомов алюминия или цинка в компоненте (А) к атомам переходного металла в компоненте (В) от 0,5:1 до 300:1. Концентрация катализатора предпочтительно такова. что в 1 л растворителя содержится от 0,005 до 10 г (лучнте от 20 до 400 лгг) твердых частиц, несуших связанное с ними соединение переходного металла, и от 0,1 до 50 ммоль органоалюминия или диалкилпинкового соединения.

Процесс проводят так же, как известный процесс полимеризации и сополимеризациИ этилена с использованием катализатора типа Пиглера, то есть, в полном отсутствии кислорода и воды. В качестве полимеризационной среды применяется инертный растворитель, такой, как гексан, гептан или керосин. Затем в растворитель добавляют катализатоп и эт1;лен один или с сомономером. Те тератупа полимеризации обычно от 20 до 250°С, предпочтительно от 60 до 180°С. ПолиА;еризация проходит при давлении от атмосферного до повышенного 100 предпочтительно от 2 до 60 кг/сж2.

Процесс, описанный в изобретении, может применяться для полимеризации растворов при повышенных температурах, а также для полимеризации шлама.

В процессе полимеризации или сополи.меризации этилена в соответствии с изобрете-п- рм можно регулировать молеку.лярный вес до некоторой степени, изменяя такие условия полимеризации, как температура пoли iepизациИ и молекулярное отношение компонентов катализатора, или путем добавления водорода в систему полимеризации.

В процессе в соответствии с изобретение л

могут быть использованы различные известные добавки, прИЛ1еняемые при полимеризации или сополимеризации этилена с 1сиользпванием в качестве катализатора - катализатор типа Циглера, Например, можно использовать технологию увеличения выхода или улучшения объе.много веса полученных полимеров путем добавления в систему полим-еоизации полисилоксанов или эфиров.

Процесс получения полио,1ефинов по предлагаемому способу обладает рядом преимуществ.

Количество используе гого переходного металлического соедит;ения нястолько aлo на единицу полученного этиленового пплилепа, что обработка после полимеризации может быть гпро трьа плт пюгих случаях не обязательна, Если пспехолно тoтaллическое соединеи ге, оставшееся в пп,, подвергается дрзактпвпи Т. это мп) быть легко тостигн то с иолюпгью, няппшсо, алкоголя, того, 1юско, двойная , используемая в комппиечтр катализатора (В ), свободна от галогена, если ляже ее ставить в полученнолт пол этплрче, она т;е вызовет коррозии ппи обработке , а также обесцвечивания 1;ли I з тeнeния пс.тпмерпых Тзделий п значительной степей;, Прпмер 1, 3,05 кг хлорт1стого магния (гексагидрата) растворено в 7,5 л дистиллиро: я чо: волы, и 1,91 кг нптратя алюмшшя (нонагндрат) отдельно пастпопеио в 6,8 л дистиллировашой воды. Оба раствора смещены B viccTe, п в смесь ПРИ персмсшивачтит постепенно добавлено по каплям . 28%-иого водного раство- я аммиака. По окончании добавления капель раствора п ре:мешивание продолжают erne в течение 1 час. Затем отстаивается в Т: чеиие ночи, Получеччьтй осадок выделяют фильтрацией, прол:ывают дистиллппованмой водой и слптат пр:5 темпорат пе в течение 24 час ПРИ пониженном давлении. Так гол чено 1,19 кг синтетической двойной окиси магн:1я i алюминия, и ;eюшeй

форлгулу З.М 1О-АО.,-,-4ПоО, Окись характергзовалась отношением атомов Мп;А1-3 и удельной поверхностью в 96 .«-/г, определенной по м.-тоду БЕТ, Затем окись (800 г) нодогревают в течение 1 час в потоке азота при

температуре 600°С, Термообработанное твердое вещество имеет удельную поверхность 176 и после нагревания прт1 950°С в течение 2 час теряет 2 вес, %

Приготовленное таким образом иесушее вешество имеет средний диаметр частиц -примерно 20 мк. Несущее вещество (300 г) суспензировано в 1500 мл четыреххдористого титана, и суспензия подогревалась в течение 1 час при температуре 135°С, По окончании

нагрева твердые частицы восстановлены путем фильтрации и промыты очищенным гексаном столько времени, чтобы удалить свободный четыреххлористый титан. Затем твердые частицы просуще}:ы. Так получают несущее вещество на основе титана, в котором соединение титана связано с твердым несущим веществом в количестве 15 мг атомов титана на 1 г твердого вещества (иосителя).

у втоклав емкостью 500 л заливают 200 л керосина, и его атмосфера заменена азотом. Затем в автоклав добавляют I ммоль на I л керосина - триэтилалюминий и твердый иоситель - соединение титана - в количестве 100 мг/л керосина. Затем температуру в системе новышают до 140°С, и в нее вводят водород при парпиальном давлении б кг/см. В течение 1 чае иодают под давлением этилен, так что общее давление составляет 40 кг/см. По окончании полимеризации систему охлаждают для снятия давления. Полученный полимер выбелен, в достаточной степени промыт гексаиом и высушен в вакууме в течение 24 час. В результате получено 18,4 кг полиэтилена с т. пл. 0,42. Выход полиэтилена на I мг/атом титана составил 2940 г. Величина Mw/Mn для полиэтилена составляла 20,1 (Mw обозначает вес на средний молекулярный вес, а Мп количество на средний молекулярный вес. Полиэтилен для формовки выдуванием должен иметь отнощение Mw/Aln по меньщей мере равное 10, предпочтительно по меньщей мере 15). Из полученного полиэтилена изготовлена бутылка методом формовки выдуванием. Экструзионное давление в этом случае было низким, и получивщаяся бутылка имеет красивую поверхность.

Пример 2 (сравнение). 400 г порощка магнезии подогревают до 400°С в течение 1 час. Полученный в результате порощок окиси магния (200 г) взвещивают в 1400 м.л четыреххлористого титана, с использованием этой суспензии приготовлен катализатор на носителе. Титановое соединение берут на носителе в пропорции 10 мг атомов титана на 1 г магниевого носителя.

Используя приготовленные таким образом магниевый носитель и титановый компонент проведена полимеризация этилена таким же методом, как в примере 1, с той разницей, что парционное давление водорода изменено до 1 кг/см. При этом катализатор используют в количестве 100 мг на 1 л керосина. В результате получено 18,8 кг полиэтилена с индексом расплава 0,41. Выход полиэтилена на титана составлял 4510 г. Величина Mw/Mn полимера 6. При изготовлении йЗ полученного таким образом полиэтилена бутылки выдувкой из-за чрезмерно высокого экструзионного давления формовка весьма затруднена и на внутренней и наружной поверхностях бутылки появились «рыбьи глаза, особенно на внутренней поверхности ее.

Пример 3 (сравнение). 200 г алюмины прокаливают при температуре 400°С в течение 1 час. Удельная поверхность прокаливаемого изделия 120 . Прокаленную окись алюминия (200 г) взвешивают в 1400 мл четыреххлористого титана. Реакция проходит как в примере 1, в результате получен титановый компонент на носителе из окиси алюминия, где титановое соединение удерживается на носителе в количестве 22 мг/атом титана на 1 г иосителя. Этилен полимеризуется в условиях примера 1 с использованием приготовленного таким образом титанового компонента на носителе из окиси алюминия. Количество катализатора равно 100 .мг на 1 л керосина. В результате получено только 1,0 кг полиэтилена с индексом расплава 0,05. Выход полиэтилена па I мг/атом титана составляет 110г.

Пример 4 (сравнение). Носитель приготовляют смещиванием окиси магния и окиси алюмииия в таких пропорциях, что отнощеиие числа атомов Ме/А1 в смеси такое же, как в примере 1 (Msf3A -3). Носитель подвергают воздействию четыреххлооистого титана таким же образом, как в ппимеое 1. Получено соединение титана с иocитeлe т, р. котором 15 мг/атом титана приходится на I г носителя.

ИСПОЛЬЗУЯ поиготовлениое таким образом соединение титана на носителе пoли тepизyют этилен пои таких ж& условиях, что и в примере 2 для получения 12,Я кг полпэтилетга с индексом расплава 0,28. Выход полиэтилена на 1 м..г/атом титана составляет 1970 г. Величина Mw/Mn для этого полиэтилена равна 6. При формовке выдуванием этого вида полиэтилена давление экструзии высокое и образование «рыбьих глаз на бутыли особенно значительно, поэтому такой материал не представляет промыщленного интереса.

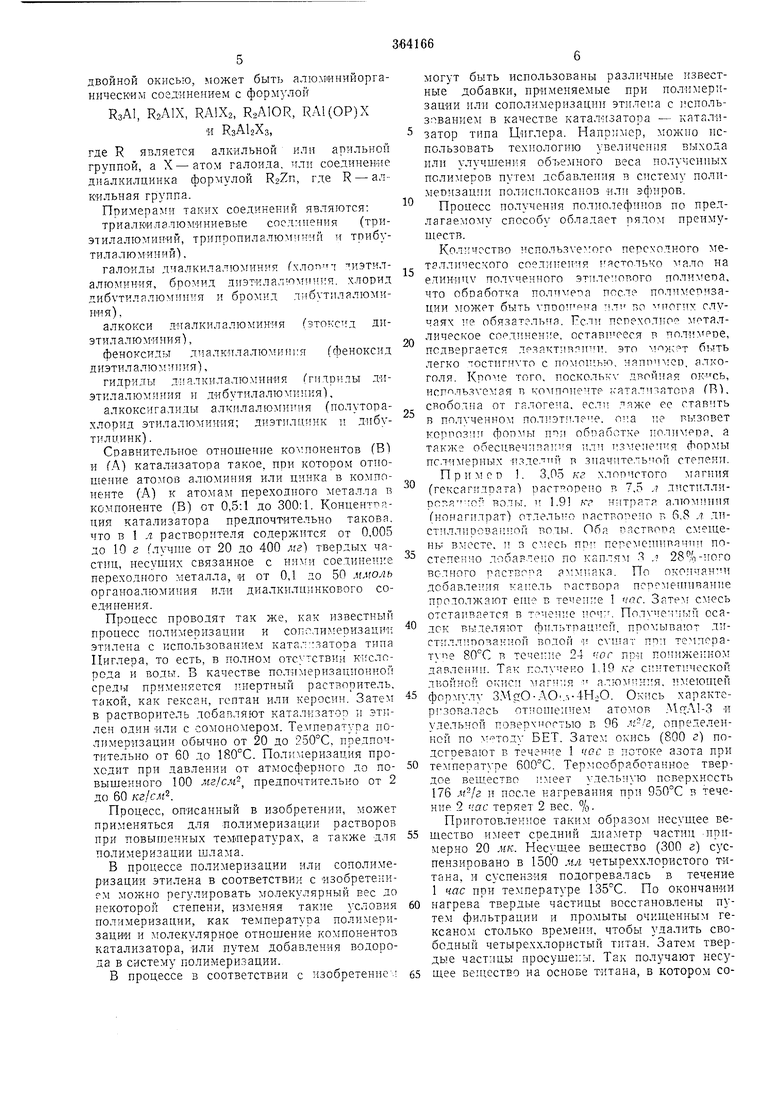

Пример 5. Используя титановое соединение с носителем, приготовленное в примере 1, полимеризуют этилен при тех же условиях, изме; яя тип алю.минийорганического ссединеиия или диалкилцинка. Результаты

показаны в табл. 1.

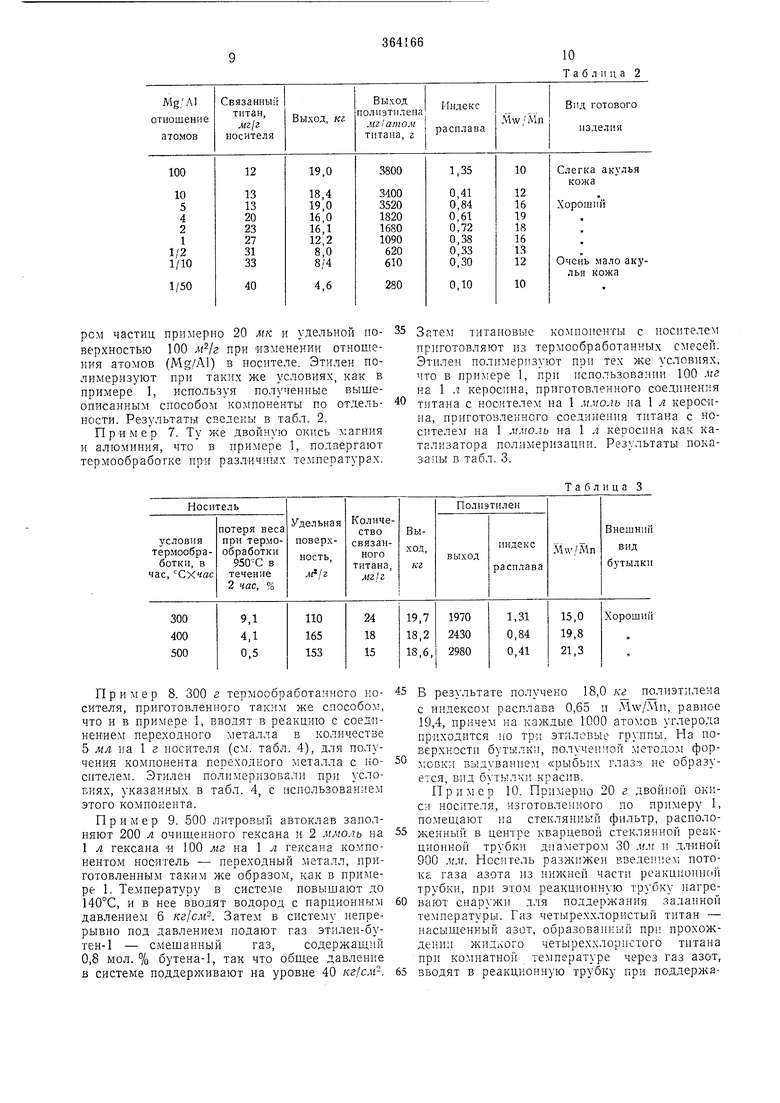

Таблица 1

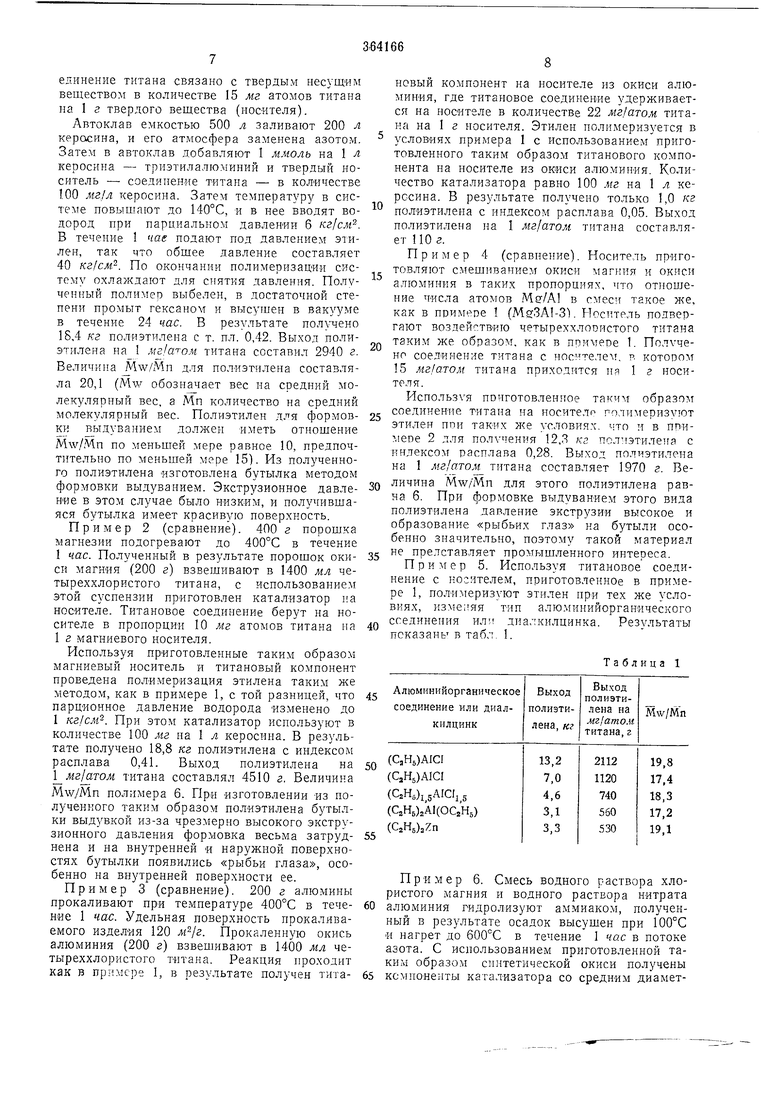

Пример 6. Смесь водного раствора хлористого магния и водного раствора нитрата

алюминия гидролизуют аммиаком, полученный в результате осадок высушен при 100°С « нагрет до 600°С в течение 1 час в потоке азота. С использованием приготовленной таким образом синтетической окиси получены

комионенты катализатора со средним диамет364166

10 Таблица 2

рем частиц примерно 20 мк и удельной поверхностью 100 при изменении отношения атомов (Mg/Al) в носителе. Этилен полимеризуют при таких же условиях, как в примере 1, используя полученные вышеописанным способом компоненты по отдельности. Результаты сведены в табл. 2.

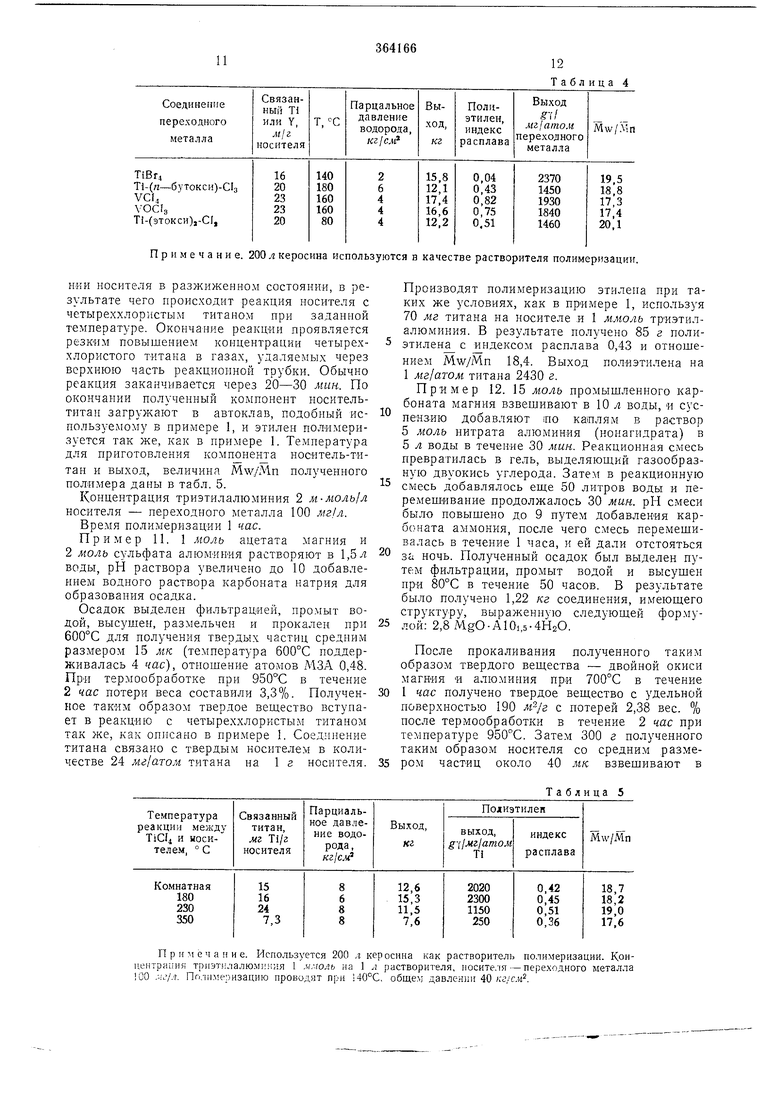

Пример 7. Ту же двойную окись магния и алюминия, что в примере 1, подвергают термообработке при различных температурах.

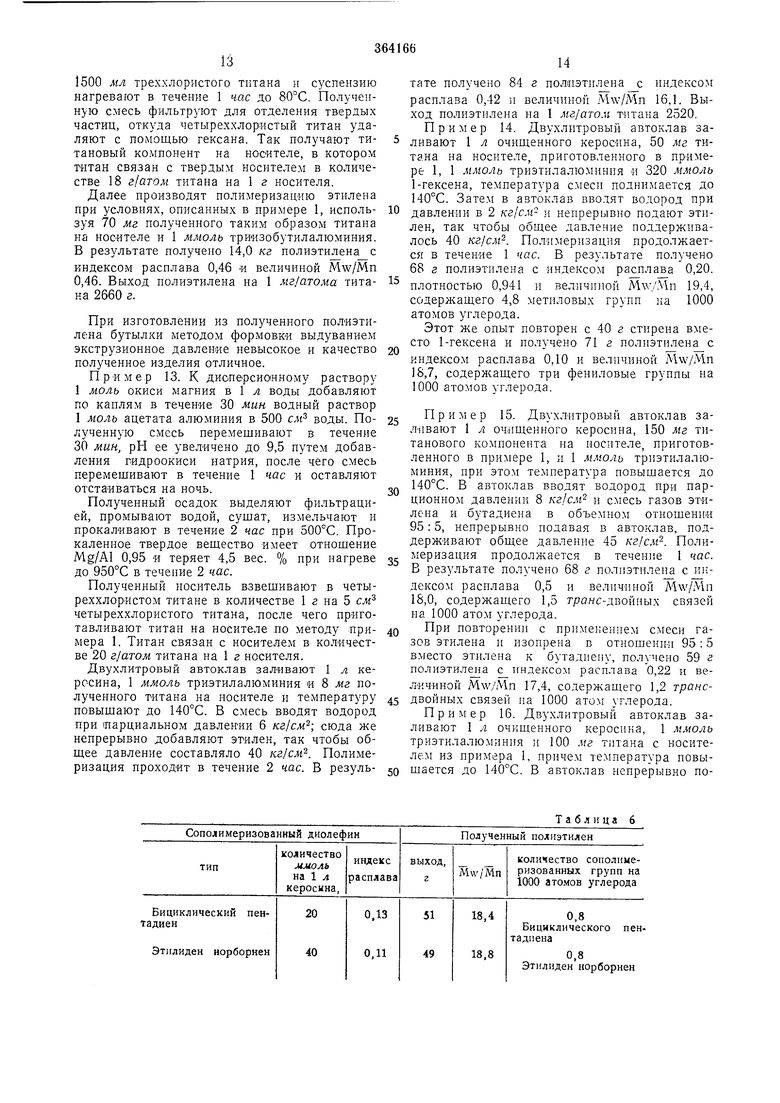

Пример 8. 300 г термообработанного носителя, приготовленного таким же способом, что и в примере 1, вводят в реакцию с соединением переходного металла в количестве 5 мл на 1 г носителя (см. табл. 4), для получения компонента переходного металла с носнтелем. Этилен полимеризовали при условиях, указанных в табл. 4, с исиользованлем этого компонента.

Пример 9. 500 литровый автоклав заполняют 200 л очищенного гексана и 2 ммоль на 1 л гексана и 100 мг на 1 л гексана компонентом носитель - переходный металл, приготовленным таким же образом, как в примере 1. Температуру в системе повышают до 140°С, и в нее вводят водород с парционным давлением б кг/см-. Затем в систему непрерывно под давлением подают газ этилен-бутен-1 - смешанный газ, содержаший 0,8 мол. % бутена-1, так что общее давление в системе поддерживают на уровне 40 кг/см-.

Затем титановые компоненты с носителем приготовляют из термообработанных смесей. Этилен полимеризуют при тех же условиях, что в примере 1, при пснользованнп 100 мг на 1 л керосина, приготовленного соединения

титана с носителем на 1 ммоль на 1 л керосина, приготовленного сое.а,и11ения титана с носителем на 1 ммоль на 1 л керосина как катализатора полимеризации. Результаты показаны в табл. 3.

Таблица 3

Б результате получено 18,0 кг полиэтилена с индексом расплава 0,65 и , равное 19,4, причем на каждые 1000 атомов углерода приходится но три этиловые группы. На новерхностн бутылки, полученной методом фор :oвк;I выдуванием «рыбьих глаз не образуется, вид бутылк красив.

Пример 10. Примерно 20 г двойной окиси носителя, изготовленного но примеру 1, помещают на стеклянный фильтр, расположенный в центре кварцевой стеклянной реакционной трубки диаметром 30 мм н длиной 900 .лг.к. Носитель разжижен введенг.ем потока газа азота из нижней части реакшюнной трубки, прн этом реакционную трубку liarpeвают снарул и для поддержания заданной температуры. Газ четыреххлористый титан - насыщенный азот, образованный при прохождении жидкого четыреххлорнстого титана при комнатной температуре через газ азот, вводят в реакционную трубку при поддержаПримечание.

НИИ носителя в разжиженном состоянии, в результате чего происходит реакция носителя с четыреххлорнстым титаном при заданной температуре. Окончание реакции проявляется резким повышением концентрации четыреххлористого титана в газах, удаляемых через верхнюю часть реакционной трубки. Обычно реакция заканчивается через 20-30 мин. По окончании полученный компонент носительтитан загружают в автоклав, подобный используемому Б примере 1, и этилен полимеризуется так же, как в примере 1. Температура для приготовления компонента носитель-титан и выход, величина Mw/Mn полученпого полимера даны в табл. 5.

Концентрация триэтилалюминия 2 м-моль/л носителя - переходного металла 100 мг/л.

Время полимеризации 1 час.

Пример 11. 1 моль ацетата магния и 2 моль сульфата алюминия растворяют в 1,5л воды, рН раствора увеличено до 10 добавлением водного раствора карбоната натрия для образования осадка.

Осадок выделен фильтрацией, промыт водой, высушен, размельчен и прокален при 600°С для получения твердых частиц средним размером 15 мк (температура 600°С поддерживалась 4 час), отношение атомов МЗА 0,48. При термообработке при 950°С в течение 2 час потери веса составили 3,3%. Полученное таким образом твердое вещество вступает в реакцию с четыреххлористым титаном так же, как онисано в примере 1. Соединение титана связано с твердым носителем в количестве 24 мг/атом титана на 1 г носителя.

Примечание. Используется 200 л керосина как растворител) полимеризации. Концентрация триэтн.чалю.мпкия 1 ммоль на 1 . растворителя, носителя-переходного металла 100 ..ь/.7. Пол11.е:)изацию ироводят при , общел; давле.чии 40 кг/см.

Производят полимеризацию этилепа при таких же условиях, как в примере 1, используя 70 мг титана на носителе .и I ммоль триэтилалюминия. В результате получено 85 г полиэтилена с мдексом расплава 0,43 и отношением Mw/Mn 18,4. Выход полиэтилена на 1 мг/агом титана 2430 г.

Пример 12. 15 моль промышленного карбоната магния взвешивают в 10 .л воды, и суспензию добавляют 1ПО каплям в раствор 5 моль нитрата алюминия (нонагидрата) в 5 л воды в течение 30 мин. Реакционная смесь превратилась в гель, выделяющий газообразную двуокись углерода. Затем в реакционную

смесь добавлялось еще 50 литров воды и перемещивание продолжалось 30 мин. рП смеси было повыщено до 9 путем добавления карбоната аммония, после чего смесь перемешивалась в течение 1 часа, и ей дали отстояться за ночь. Полученный осадок был выделен путем фильтрации, промыт водой и высушен при 80°С в течение 50 часов. В результате было получено 1,22 кг соединения, имеющего структуру, выраженную следующей формулой: 2,8 MgO-A10i,5-4H2O.

После прокаливания полученного таким образом твердого вещества - двойной окиси магния и алюминия при 700°С в течение 1 час получено твердое вещество с удельной поверхностью 190 с потерей 2,38 вес. % после термообработки в течение 2 час при температуре 950°С. Затем 300 г полученного таким образом носителя со средним размером частиц около 40 мк взвещивают в

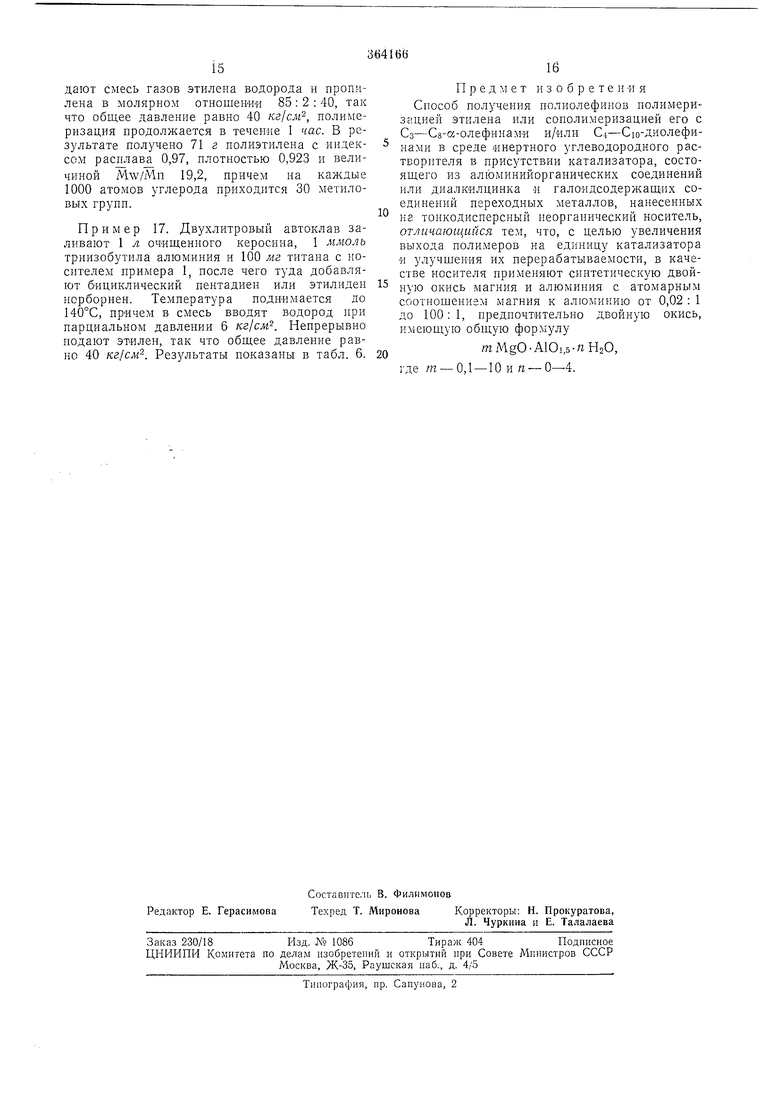

Таблица 5 200 л керосина используются в качестве растворителя полимеризации. 1500 мл треххлористого титана и суспензию нагревают в течение 1 час до 80°С. Полученную смесь фильтруют для отделения твердых частиц, откуда четыреххлористый титан удаляют с помощью гексана. Так получают титановый компонент на носителе, в котором титан связан с твердым носителем в количестве 18 г/атом титана на 1 г носителя. Далее производят полимеризацию этилена при условиях, описанных в примере 1, используя 70 мг полученного таким образом титана на носителе и 1 ммоль триизобутилалюминия. В результате получено 14,0 кг полиэтилена с индексом расплава 0,46 и величиной Mw/Mn 0,46. Выход полиэтилена на 1 мг атома титана 2660 г. При изготовлении из цолученного полиэтилена бутылки методом формовки выдуванием Г„7;/еГоГи°зд Го™,™Г°™ Пример 13. К дисперсионному раствору 1 моль окиси магния в 1 л воды добавляют по каплям в течение 30 мин водный раствор I моль ацетата алюминия в 500 см воды. Полученную смесь церемещивают в течение 30 мин, рН ее увеличено до 9,5 путем добавления гидроокиси натрия, после чего смесь перемещивают в течение 1 час и оставляют отстаиваться на ночь. Полученный осадок выделяют фильтрацией, промывают водой, сушат, измельчают и прокаливают в течение 2 час при 500°С. Прокаленное твердое вещество имеет отнощение М§7АТо,95.и 7еряет 4,5 весУ нагреве до 950°С в течение 2 час. Полученный носитель взвешивают в четыреххлористом титане в количестве 1 г на 5 см четыреххлористого титана, после чего приготавливают титан на носителе по методу иримера 1. Титан связан с носителем в количестве 20 г/атом титана на 1 г носителя. Двухлитровый автоклав заливают 1 л керосина, 1 ммоль триэтилалюминия и 8 мг полученного титана на носителе и темцературу повыщают до 140°С. В смесь вводят водород при парциальном давлении 6 кг/см ; сюда же непрерывно добавляют этилен, так чтобы общее давление составляло 40 кг/см. Полимеризация проходит в течение 2 час. В резульТаблнца 6 тате получено 84 г пол 11ЭТ1ктена с индексом расплава 0,42 и величиной Mw/Mn 16.1. Выход полиэтилена на 1 мг/атом титана 2520. Пример 14. Двухлитровый автоклав заливают 1 л очищенного керосина, 50 мг титана на носителе, приготовленного в примере 1, 1 ммоль триэтилалюминия « 320 ммоль 1-гексена, температура с.меси поднимается до 140°С. Затем в автоклав вводят водород при давлении в 2 кг/см- и непрерывно подают этиjjgH, так чтобы общее давление поддерживалось 40 кг/см-. Пол шеризация продолжается в течение 1 час. В результате получено 68 г полиэтилена с индексом расплава 0,20. плотностью 0,941 и величиной Mw/Mn 19,4, содержащего 4,8 метиловых групп на 1000 атомов углерода. повторен с 40 г стирена вме 1-гексена и получено 71 г полиэтилена с расплава 0,10 и вв.,„.„„ой М«уМ„ 18,7, содержащего три фениловые группы на 1000 атомов углерода. Пример 15. Двухлитровый автоклав заливают 1 л очищенного керосина, 150 мг титанового компонента на носителе, приготовленного в примере 1, и 1 ммоль триэтилалюминия, при этом температура повыщается до 140°С. В автоклав вводят водород при парционном давлении 8 кг/см и смесь газов этилена и бутадиена в объемном отнощении 95:5, непрерывно подавая в автоклав, поддерживают общее давление 45 кг/см-. Поли ризация продолжается в течение 1 час В результате получено 68 г полнэтиле1ш с ш.дексом расплава 0,5 и величиной Mw/Mn 18,0, содержащего 1,5 транс-двойных связей на 1000 атом углерода. При повторении с применением смеси газов этилена и изопрена в отношении 95:5 вместо этилена к бутадиену, получено 59 г полиэтилена с индексом расплава 0,22 и величиной MwyMn 17,4, содержащего 1,2 трансдвойных связей на 1000 атом углерода, Пример 16. Двухлитровый автоклав заливают I л очищенного керосина, 1 ммоль триэтилалюминия и 100 мг титана с носителем из примера 1, причем температура повыщается до 140°С. В автоклав непрерывно подают смесь газов этилена водорода и пропилена в молярном отношеНИИ 85 : 2 : 40, так что обш,ее давление равно 40 кг/см, полимеризация продолжается в течение 1 час. В результате получено 71 г полиэтилена с индексом расмав 0,97, плотностью 0,923 и величиной Mw/Mn 19,2, причем на каждые 1000 атомов углерода приходится 30 метиловых групп. Пример 17. Двухлитровый автоклав заливают 1 л очищенного керосина, 1 ммо.чь триизобутила алюминия и 100 мг титана с носителем примера 1, после чего туда добавляют бициклический пентадиен или этилиден норборнен. Температура поднимается до 140°С, причем в смесь вводят водород при парциальном давлении 6 кг/слг. Непрерывно подают этилен, так что общее давление равно 40 кг./см. Результаты показаны в табл. 6. Пред м е т изобретения Способ получения полиолефинов полимеризацией этилена или соиолимеризацией его с Сз-Сз-сс-олефинамИ и/или С -Сш-диолефинами в среде инертного углеводородного растворителя в присутствии катализатора, состоящего из алюминийорганических соединений или диалкилцинка и галоидсодержащих соединений переходных металлов, нанесенных на тонкодисперсный неорганический носитель, отличающийся тем, что, с целью увеличения выхода поли.меров на единицу катализатора и улучшения их перерабатываемости, в качестве носителя иримеияют синтетическую двойную окись магния и алюминия с атомарным соотношением магния к алюминию от 0,02 : 1 до 100:1, иредпочтительно двойную окись, имеющую общую формулу mMgO-A10,5-«H20, где /п - 0,1 -10 и /г - 0-4.

Авторы

Даты

1973-01-01—Публикация