Изобретение относится к области общего машиностроения.

Известен способ повынления надежности затяжки резьбового соединения путем пластической деформации резьбовых элементов, например болтов, заключающийся в том, что к оси резьбового элемента прикладывают растягивающий ударный импульс. Такой способ не может быть применен в труднодоступных местах и не обеспечивает стабильности затяжки в случае, если стержень стягивает пакет деталей из материалов с различным коэффициентом линейного расширения, превосходящим пределы упругой деформации.

По предлагаемому способу в целях выравнивания напряжений между несколькими болта.ми, стягивающими детали из материалов, с неодинаковым коэффициентом линейного расширения, пластическое деформирование болтов производят путем нагрева соединения до экстремальных значений темнератур, достигаемых в процессе эксплуатации.

Этот способ особенно важен в применении к быстроходным составным роторам, в частности, центробежных компрессорных машин, где фланец вала, как правило, стальной, а крыльчатка изготовлена из алюминиевого сплава. Коэффициенты линейного расширения отличаются в, два раза. Это приводит к тому, что отбалансированный ротор через 50

час увеличивает дисбаланс в десять н более раз. При нагреве с течением времени происходит перераспределение напряжений вследствие ползучести сопрягаемых деталей и стержня, т. е. напряженное состояние со временем существенно изменяется в направлении уменьщения неравномерности. Это влечет за собой изменение биений (радиальных и торцевых) крыльчатки, а следовательно, и увеличение (против исходного) дисбаланса.

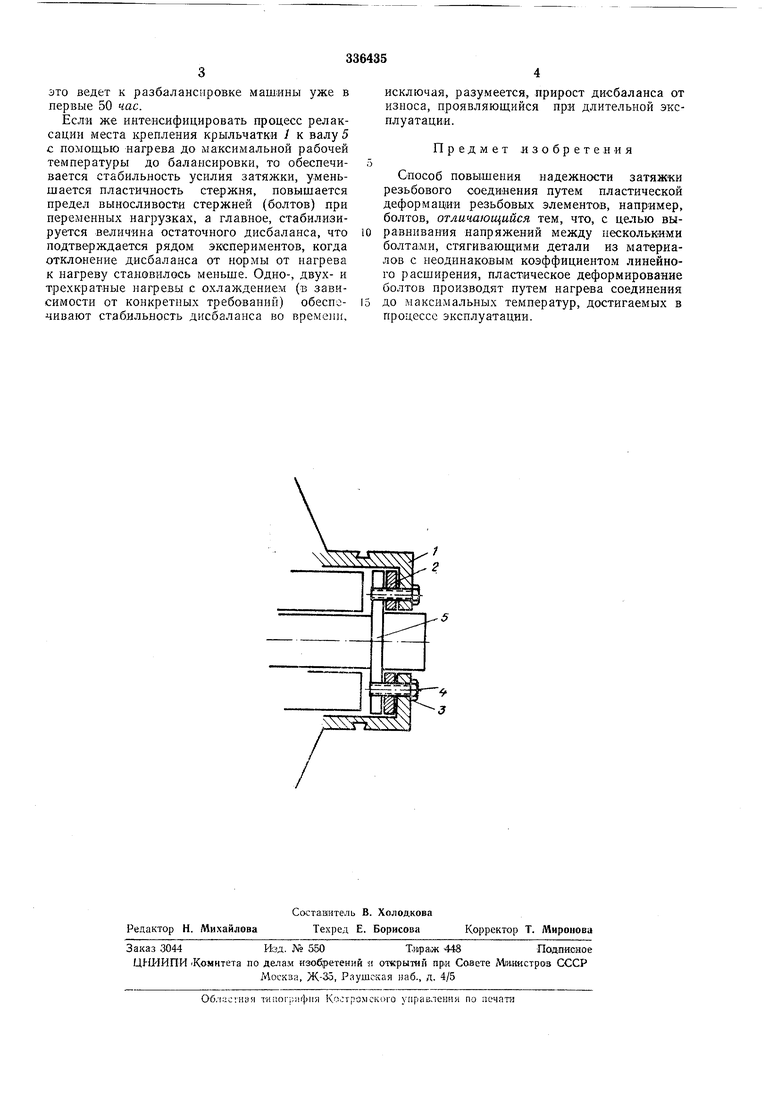

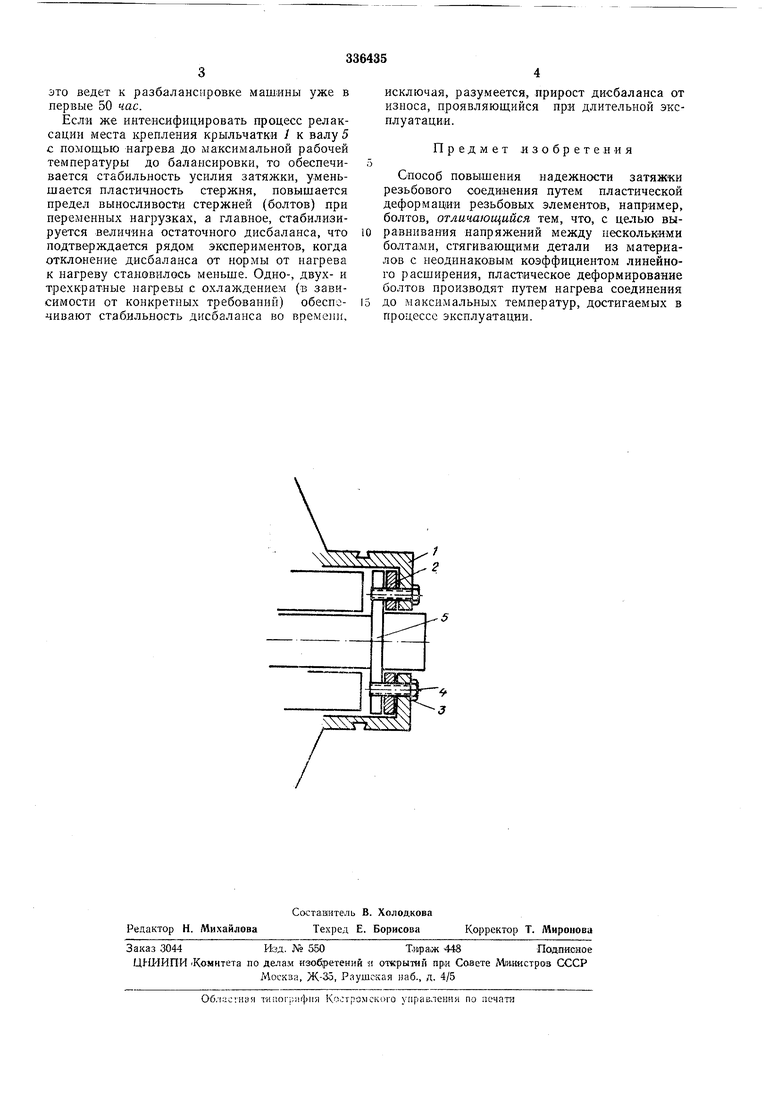

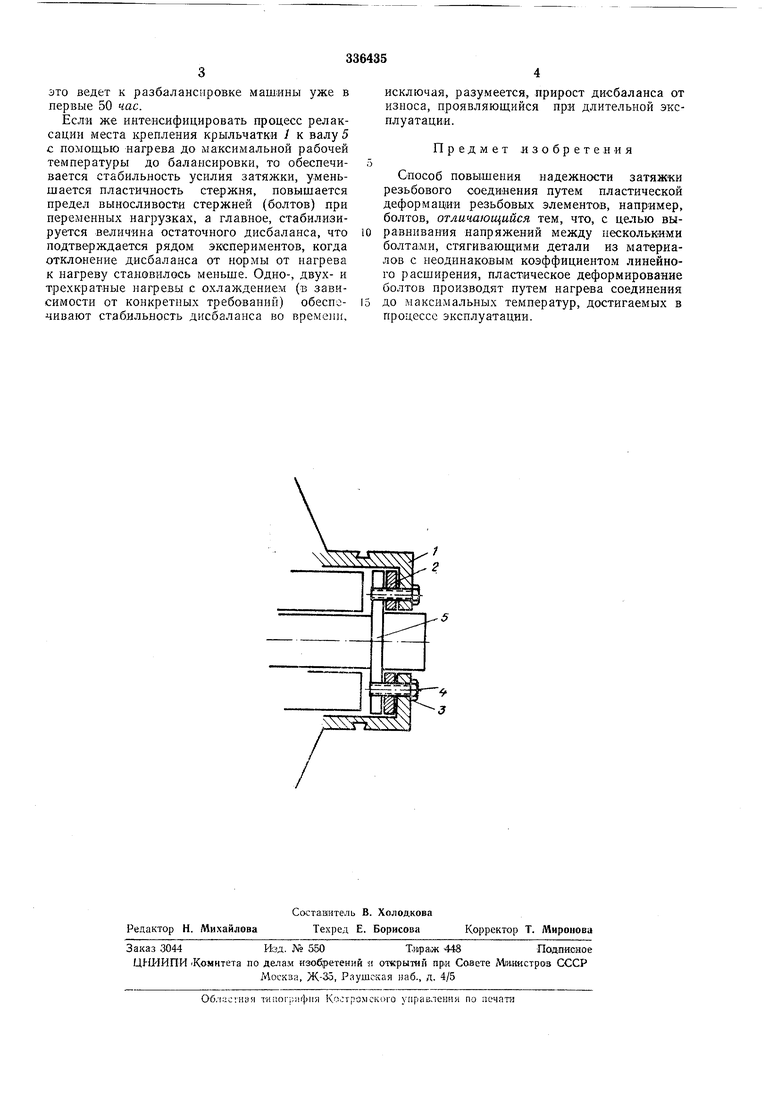

Описываемый способ иллюстрируется на примере нагрева крыльчатки вентилятора.

Крыльчатка 1, регулировочное кольцо 2 и шайба 3 стягиваются болтами 4, ввинчиваемыми в резьбовые отверстия фланца вала 5.

При нагреве до рабочей температуры, превосходящей температуру сборки в несколько раз, алюминиевый сплав крыльчатки, обладающий большим коэффициентом линейного расширения (22, против 11,5-10 у стали), расширяясь, пластически деформируется сам (под головками болтов) и вызывает монотонное возрастание пластической деформаЦ1Н (процесс ползучести) и в болтах 4, в силу чего напряжение в них при неизменной общей деформации уменьшается (в чем и состоит сущность процесса релаксации).

это ведет к разбалансировке машины уже в первые 50 час.

Если же интенсифицировать процесс релаксации места крепления крыльчатки 1 к валу 5 с помощью нагрева до максимальной рабочей температуры до балансировки, то обеспечивается стабильность усилия затяжки, уменьшается пластичность стержня, повышается предел выносливости стержней (болтов) при переменных нагрузках, а главное, стабилизируется величина остаточного дисбаланса, что подтверждается рядом экспериментов, когда отклонение дисбаланса от нормы от нагрева к нагреву становилось меньше. Одно-, двух- и трехкратные нагревы с охлаждением (в зависимости от конкретных требований) обеспечивают стабильность дисбаланса во времени.

исключая, разумеется, прирост дисбаланса от

износа, проявляющийся при длительной эксплуатации.

Предмет изобретения

Способ повышения надежности затяжки резьбового соединения путем пластической деформации резьбовых элементов, например, болтов, отличающийся тем, что, с целью выравнивания напряжений между несколькими болтами, стягивающими детали из материалов с неодинаковым коэффициентом линейного расширения, пластическое деформирование болтов производят путем нагрева соединения

до максимальных температур, достигаемых в процессе эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ герметизации фланцевых соединений трубопроводных систем | 1990 |

|

SU1724999A1 |

| Способ изготовления конического резьбового соединения | 1990 |

|

SU1808544A1 |

| Способ изготовления стальных бурильных труб для проходки термальных скважин с уплотнителями | 1990 |

|

SU1764923A1 |

| Способ изготовления резьбового соединения с переменным шагом резьбы | 1984 |

|

SU1219280A1 |

| Способ соединения деталей | 1979 |

|

SU967766A1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ФОРМООБРАЗОВАНИЯ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2271891C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ | 2011 |

|

RU2475322C1 |

| Способ термоправки изделия из титановых сплавов | 1982 |

|

SU1088397A1 |

| Способ изготовления ротора шарового гироскопа | 2018 |

|

RU2713033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ БЕЗЗАМКОВОЙ КОНСТРУКЦИИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 1990 |

|

RU2087289C1 |

Авторы

Даты

1972-01-01—Публикация