Данное изобретение относится к способу пластического формообразования конструкций из алюминиевых сплавов, в частности из природно-твердых сплавов AlMg, природно-твердых сплавов AlMgSc и/или стареющих сплавов AlMgLi.

В авиации и космонавтике требуются комплексные конструкции высокой прочности и жесткости, которые с учетом веса и с точки зрения аэродинамики должны иметь оптимальный дизайн. К подобным конструкциям или фасонным деталям относятся, например, обшивки крыльев, элементы защиты и баков для космических аппаратов, фюзеляжи самолетов с элементами жесткости, такими как стрингеры и шпангоуты. Изготовление таких фасонных деталей из алюминиевых сплавов точно по контуру и в соответствии с чертежами является, как правило, сложным делом и требует в большинстве случаев нескольких стадий пластического формообразования отдельных компонентов с соответствующими операциями промежуточного отжига.

Пластическое формообразование сварных конструкций в самолетостроении предполагает применение хорошо свариваемых коррозионностойких материалов, таких как сплавы AlMgSc и AlMgLi. Эти сплавы благодаря целому спектру своих свойств обладают лишь очень ограниченной вязкостью. Из-за этого формообразование до нужного конечного контура известными способами зачастую является невозможным, поскольку способность к формоизменению недостаточна.

Современный уровень техники заключается в том, что панели внешней обшивки из листов сплава АА2024 в состоянии диффузионного отжига подвергают пластическому формообразованию посредством обтяжной вытяжки. При обтяжной вытяжке, которая может быть проведена как в холодном, так и в горячем состоянии, конструкцию, как известно, подвергают пластическому формообразованию в одну или несколько стадий или фаз (см. DE 19504649 С1). При этом конструкция может быть сначала вытянута в продольном направлении, а затем натянута на фасонную деталь, имеющую желаемый конечный контур.

Недостаток этого решения заключается в том, что в процессе деформирования в материале возникают внутренние напряжения, которые вследствие приложения рабочих нагрузок могут вызвать повреждения конструкции. Кроме того, пластическое формообразование конструкции по сфере, т.е. с кривизной в разных пространственных направлениях, является сложным делом и требует соответственно разработанных машин и стабильных по форме инструментов. К тому же подвергаемая пластическому формообразованию конструкция из-за прикладывания зажимных колодок в большинстве случаев повреждается на наружных краях, вследствие чего эти участки должны быть удалены, например, посредством контурного фрезерования. Это приводит не только к потерям материала, но и требует также дополнительной обработки, вызывающей непроизводительные затраты и связанные с этим потери времени.

Во время пластического формообразования деталей из сплавов AlMg при комнатной температуре наблюдаются к тому же периодическая деформация и возникновение характеристических поверхностных явлений, которые называют также линиями Людерса и которые могут оказать негативное влияние на свойства материала.

Далее оказалось, что группа сплавов AlMg имеет плоскую анизотропию с минимальным коэффициентом в направлении L (направление прокатки). Это означает, что течение материала при обтяжной вытяжке образуется большей частью за счет толщины листа, и поэтому подвергаемая пластическому формообразованию конструкция скорее склонна к местному утонению и преждевременному выходу из строя. Далее уменьшение толщины листа за счет вытяжки ведет к тому, что соответствующая чертежам конечная толщина может быть достигнута только при равномерных степенях удлинения, и ее, тем самым, трудно реализовать у конструктивных элементов с большими отличиями в развертке.

Помимо обтяжной вытяжки для пластического формообразования применяют, как известно, также способ дисперсионного отверждения, осуществляемый, например, под действием давления и температуры в автоклаве или печи, при котором одновременно возникает эффект старения. Этот так называемый процесс "age forming" применяют для дисперсионно твердеющих алюминиевых сплавов серий 2ххх, 6ххх, 7ххх и 8ххх. При этом под действием давления или усилия происходит упругое деформирование подвергаемой пластическому формообразованию конструкции. Подлежащая деформированию конструкция прижимается к фасонной детали, имеющей меньший радиус кривизны, по сравнению с готовым конструктивным элементом с учетом так называемого эффекта "отдачи". Подвергаемую пластическому формообразованию конструкцию деформируют сначала, следовательно, свыше нужной конечной формы. За счет последующего нагрева до специфической для данного сплава температуры дисперсионного отверждения происходит формоизменение с частичной релаксацией напряжений, как это описано, например, в статье D.M.Hambrick "Age forming technology expanded in an autoclave", SAE Technical Paper Series, General Aviation Aircraft Meeting and Exhibition, Wichita, Kansas, 16-19 апреля 1985 г., №850885. Это ведет к тому, что конструктивный элемент при охлаждении в определенной степени отпружинивает и лишь затем принимает конечную форму. Таким образом, подвергнутая пластическому формообразованию конструкция после охлаждения и снятия нагрузки имеет больший радиус кривизны, чем до нагрева. Это проблематично прежде всего при изготовлении фасонных деталей, поскольку эффект "отдачи" должен быть предсказан с высокой точностью при изготовлении фасонной детали, чтобы готовый конструктивный элемент в конце концов принял нужную конечную форму. Это требует, в свою очередь, сложной имитации эффекта "отдачи", как это описано, например, в ЕР 0517982 А1 и ЕР 0527570 В1.

Помимо применяемых в настоящее время дисперсионно-твердеющих сплавов (например, АА2024, АА6013, АА6056) для будущих поколений самолетов были разработаны новые природно-твердые сплавы, т.е. не дисперсионно-твердеющие, которые в противоположность дисперсионно-твердеющим сплавам по металлургическим причинам не могут быть подвергнуты диффузионному отжигу, поскольку это привело бы к необратимым потерям прочности. Таким образом, новые материалы не без проблем могут быть подвергнуты пластическому формообразованию обычными способами. Вследствие этого требуются альтернативы для изготовления панелей обшивки с двойной кривизной или сферической формы.

Таким образом, задачей данного изобретения является создание способа, с помощью которого просто, т.е. с минимальным числом стадий процесса, можно подвергать пластическому формообразованию комплексные конструкции из сплавов согласно изобретению, без заметного эффекта «отдачи». При этом потери материала за счет припусков на обработку должны сократиться до минимума.

Указанная задача решается, согласно изобретению, за счет того, что подвергаемый пластическому формообразованию конструктивный элемент из сплавов, согласно изобретению, упруго деформируют под действием внешних усилий, причем он принимает желаемую конечную форму, после чего упругодеформированный конструктивный элемент нагревают до температуры выше, чем температура, необходимая для деформации ползучести и релаксации напряжений сплава, благодаря чему конструктивный элемент подвергается пластическому формообразованию с максимальным сохранением своей конечной формы.

Этим достигается то, что конструктивный элемент подвергается пластическому формообразованию под действием тепла без заметной отдачи и при этом почти сохраняет приобретенную за счет упругого деформирования конечную форму. После пластического формообразования и последующего охлаждения конструктивный элемент имеет, следовательно, в принципе, ту же кривизну, что и перед термообработкой. Это имеет то преимущество, что используемые для упругого деформирования фасонные детали или удерживающие устройства имеют с достаточной точностью ту же форму, что и теоретическая форма конструктивного элемента, и, тем самым, комплексной имитации для предсказания эффекта «отдачи» не требуется.

Упругое деформирование конструктивного элемента перед термообработкой, когда конструктивный элемент уже принимает желаемую конечную форму, может быть осуществлено, согласно первой форме выполнения, таким образом, что после размещения подвергаемого пластическому формообразованию конструктивного элемента в удерживающем устройстве на конструктивный элемент воздействует внешнее усилие, после чего конструктивный элемент с упругим деформированием прижимается к контуру удерживающего устройства. Внешнее усилие может при этом передаваться через механическое нажимное или пуансонное устройство, которое давит на конструктивный элемент в направлении удерживающего устройства. В качестве альтернативы упругое деформирование может происходить за счет воздействия внешнего давления, создаваемого, например, в вакуумированном пространстве.

Согласно другой форме выполнения, целесообразно воздействовать на размещенный в удерживающем устройстве конструктивный элемент внешним усилием таким образом, что конструктивный элемент упруго прогибается в направлении удерживающего устройства таким образом, что между конструктивным элементом и удерживающим устройством образуется полость. Эту полость затем герметизируют уплотнительным материалом, после чего вакуумируют. За счет возникающего пониженного давления конструктивный элемент с упругим деформированием полностью прижимается к контуру удерживающего устройства и принимает желаемую конечную форму. После этого под действием тепла при температурах, лежащих выше температуры, необходимой для деформации ползучести и релаксации напряжений сплава, происходит пластическое формообразование.

Преимущество заключается, следовательно, не только в том, что контур удерживающего устройства соответствует нужной конечной форме подвергаемого пластическому формообразованию конструктивного элемента, но и в том, что деформирование за счет воздействия внешних усилий имеет чисто упругую природу. Это означает, что конструктивный элемент снова переходит в свою первоначальную форму, когда на него больше не воздействуют внешние усилия. Таким образом, можно без проблем осуществлять корректировку или повторное размещение. Упругое деформирование конструктивного элемента за счет воздействия внешних усилий можно, тем самым, в любое время повторить.

Целесообразно далее нагревать конструктивный элемент со скоростью нагрева от 20оС/с до 10оС/ч до максимальной температуры выше температуры, необходимой для деформации ползучести и релаксации напряжений сплава, а затем охлаждать конструктивный элемент со скоростью от 200оС/с до 10оС/ч. Преимущественно максимальная температура лежит между 200оС и 450оС, и ее поддерживают постоянной обычно в течение 0-72 ч.

При этом является предпочтительным, что в пределах названных диапазонов скорость нагрева и охлаждения, а также максимальную температуру можно согласовать с применяемым сплавом или с нужными физическими свойствами. К тому же после проведения способа можно осуществить повторное пластическое формообразование конструктивного элемента, что невозможно сделать известными способами или возможно лишь условно.

Другое преимущество способа, согласно изобретению, состоит в том, что конструкции как простой кривизны, так и сферические могут быть подвергнуты пластическому формообразованию за одну операцию. Для этой цели удерживающее устройство имеет кривизну в разных пространственных направлениях и соответствующую готовому конечному контуру подвергаемого пластическому формообразованию конструктивного элемента. Далее простым образом можно подвергнуть пластическому формообразованию помимо двухмерных также трехмерные конструкции, на которых уже закреплены стрингеры и шпангоуты. Одновременно способом, согласно изобретению, можно компенсировать деформации, вызванные тепловыми напряжениями в результате предшествующего процесса сварки.

Ниже изобретение поясняется более подробно с помощью прилагаемых чертежей, на которых изображено:

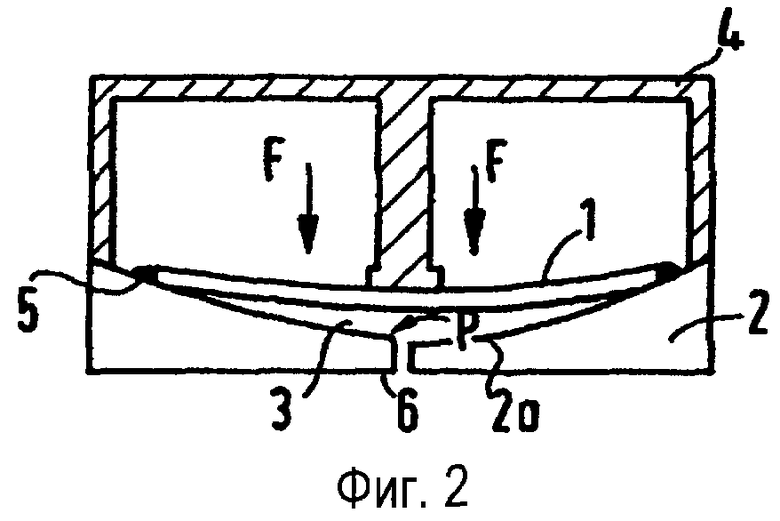

на фиг.1 схематично показано удерживающее устройство с размещенным в нем подверженным пластическому формообразованию конструктивным элементом;

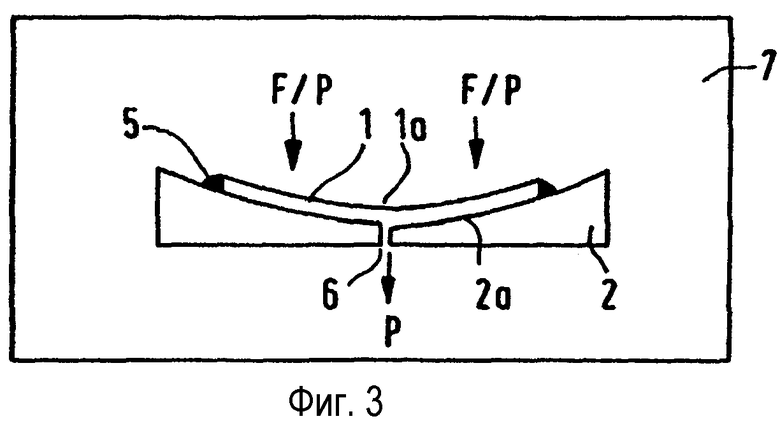

фиг.2 - схематично показано воздействие внешнего усилия на подвергаемый пластическому формообразованию конструктивный элемент;

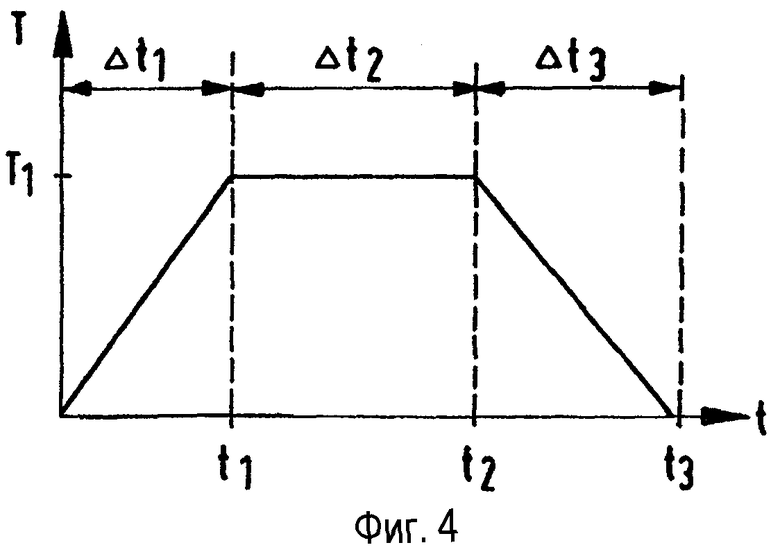

фиг.3 - схематично показана стадия пластического формообразования, согласно изобретению;

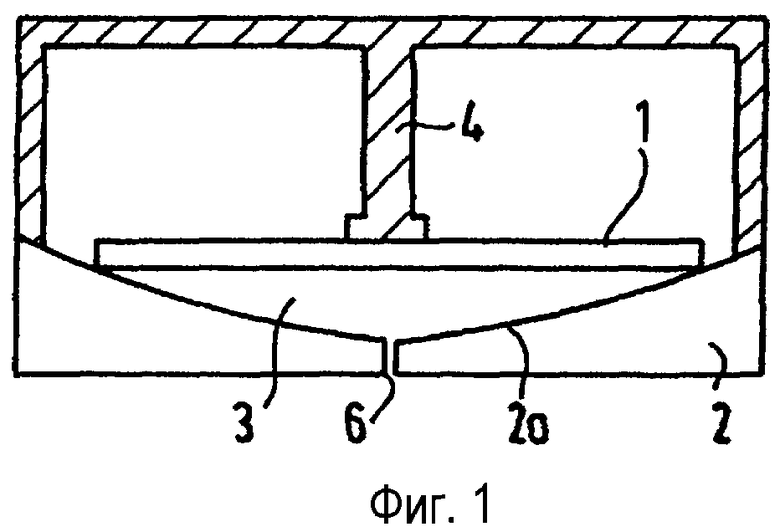

фиг.4 - диаграмма температура-время термообработки, необходимой для пластического формообразования конструктивного элемента.

На фиг.1 схематично показано размещение подвергаемого пластическому формообразованию конструктивного элемента 1 в удерживающем устройстве 2. Конструктивный элемент 1 может представлять собой двухмерный лист из наклепанного прокаткой, природно-твердого материала. Также на листе посредством сварки трением, лазерной сварки или другого подходящего способа уже могут быть размещены элементы жесткости (не показаны), так что подвергаемая пластическому формообразованию конструкция имеет трехмерную форму. В этом случае лист помещают в удерживающее устройство 2 таким образом, что элементы жесткости направлены от удерживающего устройства 2. В целом, в удерживающем устройстве для пластического формообразования может быть размещена любая комплексная трехмерная конструкция, состоящая, в частности, из природно-твердого, т.е. не из дисперсионно-твердеющего алюминиевого сплава. Такими алюминиевыми сплавами могут быть сплавы AlMg или, в частности, AlMgSc. Однако могут применяться также и дисперсионно-твердеющие сплавы AlMgLi.

Удерживающее устройство 2, в котором размещают подвергаемый пластическому формообразованию конструктивный элемент 1, имеет форму или контур 2а, соответствующий желаемой конечной форме конструктивного элемента 1. В дальнейшем конечная форма конструктивного элемента 1 будет обозначаться поз. 1а. Кривизна удерживающего устройства 2 может иметься как в изображенной на фиг.1 плоскости, так и в перпендикулярной ей плоскости, так что конструктивный элемент может быть подвергнут пластическому формообразованию за одну операцию также до конечной сферической формы или формы с двойной кривизной.

Конструктивный элемент 1 размещают в удерживающем устройстве 2 сначала в недеформированном состоянии. При этом между конструктивным элементом 1 и удерживающим устройством 2 образуется полость 3. Затем на недеформированный конструктивный элемент 1 сверху, т.е. с противоположной удерживающему устройству 2 стороны конструктивного элемента 1, воздействует усилие F. Это усилие F может передаваться на конструктивный элемент 1, например, через схематично изображенное на фиг.1 пуансонное или нажимное устройство 4. Возможны также и другие подходящие средства для создания этого внешнего усилия. Это может быть, например, воздействие внешнего давления Р внутри вакуумированного пространства, в котором находятся удерживающее устройство 2 и конструктивный элемент 1. Также возможна комбинация усилий F и Р.

За счет воздействия внешнего усилия F и/или Р конструктивный элемент 1 упругодеформируется таким образом, что он прогибается в направлении удерживающего устройства 2. Как видно из фиг.2, радиус кривизны упругодеформированного конструктивного элемента 1 при этом больше радиуса кривизны удерживающего устройства 2, так что между конструктивным элементом 1 и удерживающим устройством 2 имеется полость 3. Объем полости 3 меньше, однако, по сравнению с исходным состоянием на фиг.1. Упругое деформирование конструктивного элемента 1 за счет воздействия внешних усилий приводит также к тому, что поверхность прилегания между конструктивным элементом 1 и удерживающим устройством 2 увеличивается и, тем самым, полость 3 может быть воздухонепроницаемо закупорена с применением уплотнительного материала 5. Уплотнительный материал 5 при этом представляет собой обычно температуростойкий модифицированный силиконовый материал, наносимый на краевую зону конструктивного элемента 1.

После герметизации полость 3 между конструктивным элементом 1 и удерживающим устройством 2 вакуумируют. Для этой цели в удерживающем устройстве 2 выполнены отверстия 6, через которые полость 3 сообщается с вакуумным насосом (не показан). В результате вакуумирования в полости возникает пониженное давление р, вследствие чего конструктивный элемент 1 вытягивается дальше в направлении удерживающего устройства 2 до тех пор, пока он не будет полностью прилегать к контуру 2а удерживающего устройства 2, как показано на фиг.3. Следует заметить, что на фиг.3 нажимное или пуансонное устройство не показано. К тому же устройство находится в закрытом корпусе 7, который может быть печью, автоклавом и т.п.

В этой связи следует далее заметить, что в случаях, когда внешнего усилия или внешних усилий F и/или Р достаточно, чтобы полностью прижать конструктивный элемент к контуру 2а удерживающего устройства 2, от вакуумирования полости можно отказаться. Это, например, тот случай, когда пластическому формообразованию подвергают тонкие листы или конструкции с небольшой кривизной.

В изображенном на фиг.3 состоянии конструктивный элемент 1 также сначала находится в упругодеформированном состоянии, которое является обратимым и процесс можно было бы осуществить заново, если бы на конструктивный элемент больше не воздействовало внешнее усилие. Это значит, что если на подвергаемый пластическому формообразованию конструктивный элемент больше не воздействует внешнее усилие, то он снова возвращается в свое недефорированное первоначальное исходное положение. Таким образом, корректировка возможна в любое время без проблем.

После того, как конструктивный элемент 1 в результате упомянутых стадий с упругим деформированием приобрел конечную форму 1а, его подвергают термообработке внутри закрытого корпуса 7 с поддержанием вакуума. В результате нагрева конструктивный элемент 1 подвергается пластическому формообразованию с релаксацией напряжений, введенных в материал во время упругого деформирования. По окончании релаксации напряжений за счет теплового воздействия вакуум может быть отключен, после чего начинают фазу охлаждения. Конструктивный элемент почти сохраняет при этом заданную контуром удерживающего устройства конечную форму 1а без возникновения заметной отдачи.

Термообработка происходит при этом в соответствии со схематично изображенной на фиг.4 диаграммой температура-время. В вакуумированном состоянии, т.е. когда конструктивный элемент 1 полностью прилегает к контуру 2а удерживающего устройства 2, его нагревают до максимальной температуры Т1, лежащей выше температуры, необходимой для деформации ползучести и релаксации напряжений сплава, которая обычно больше или равна 200оС. Конструктивный элемент нагревают при этом до нужной температуры Т1 со скоростью нагрева от 20оС/с до 10оС/ч в течение первого интервала времени Δt1. Скорость нагрева может при этом вопреки изображенной на фиг.4 непрерывной характеристике варьироваться также в течение интервала времени Δt1 ступенчато или иным подходящим образом. Максимальная температура Т1, составляющая обычно 220-450оС, достигается в момент t1. Эту температуру поддерживают затем постоянной в течение интервала времени Δt2, причем Δt2 составляет обычно 0-72 ч. В течение этого интервала времени Δt2 происходит значительная релаксация напряжений конструктивного элемента. По истечении этого интервала времени, т.е. в момент t2, вакуум может быть отключен, и вслед за этим осуществляют фазу охлаждения со скоростью обычно от 200оС/с до 10оС/ч. Как схематично изображено на фиг.4, охлаждение может происходить непрерывно или ступенчато. Охлаждение может происходить при этом посредством нормального воздушного охлаждения или иным подходящим образом.

Важно, что конструктивный элемент в процессе охлаждения почти сохраняет свою заданную контуром 2а удерживающего устройства 2 конечную форму 1а. Заметного отжима до формы с бульшим радиусом кривизны, чем удерживающее устройство, не возникает. Таким образом, удерживающее устройство с достаточной точностью может быть изготовлено с размерами и желаемой конечной формой. Сложного моделирования эффекта отдачи, возникающего, например, у обычных дисперсионно-твердеющих сплавов, подвергаемых пластическому формообразованию способом "age forming", не требуется.

Как уже сказано, в качестве подвергаемых пластическому формообразованию конструктивных элементов рассматриваются не только двухмерные листы из вышеназванных алюминиевых сплавов, но и трехмерные формы, которые могут быть подвергнуты пластическому формообразованию до нужной формы с двойной кривизной или сферической формы. Таким образом, отпадает сложное изготовление криволинейных деталей перед процессом сварки. До сих пор это было необходимо, поскольку листы и стрингеры в близком к конечному контуру состоянии соединяли, например, лазерной сваркой.

Далее во время схематично изображенного на фиг.3 процесса пластического формообразования почти компенсируется вызванное лазерной сваркой коробление конструктивного элемента или неровности или волнистость листов (называемые также эффектом Цеппелина), создаваемые, например, при закреплении стрингеров лазерной сваркой в листе. Таким образом, способ, согласно изобретению, имеет к тому же то преимущество, что он почти полностью компенсирует подобные неровности без необходимости сложных способов дополнительной обработки или рихтовочных операций.

Кроме того, в способе, согласно изобретению, возникают лишь небольшие потери материала, поскольку краевые зоны на продольных кромках, куда в обычном способе деформирования вводят растягивающее усилие, не требуется отделять.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ | 2011 |

|

RU2475322C1 |

| Способ формообразования деталей двойной крутизны и устройство для его осуществления | 1983 |

|

SU1147471A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| Способ правки проволоки | 1983 |

|

SU1151347A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| СПОСОБ УПРОЧНЕНИЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2399684C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА СЕРИИ ALMGSC | 2020 |

|

RU2779736C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для пластического формообразования конструкций из алюминиевых сплавов, в частности из природно-твердых сплавов AlMg, природно-твердых сплавов AlMgSc и/или дисперсионно-твердеющих сплавов AlMgLi. Способ включает стадию упругого деформирования подвергаемого пластическому формообразованию конструктивного элемента под действием внешнего усилия. На этой стадии конструктивный элемент принимает контур удерживающего устройства, соответствующий желаемой конечной форме конструктивного элемента. Способ включает также и стадию нагрева упругодеформированного конструктивного элемента до температуры, превышающей температуру, необходимую для деформации ползучести и релаксации напряжений сплава, так что конструктивный элемент подвергается пластическому формообразованию с сохранением конечной формы, приобретенной на стадии упругого деформирования за счет упругого деформирования. Упрощается способ и повышается качество конструкций. 10 з.п. ф-лы, 4 ил.

а) упругое деформирование подвергаемого пластическому формообразованию конструктивного элемента (1) под действием внешнего усилия (F, Р, р), причем конструктивный элемент (1) принимает контур (2а) удерживающего устройства (2), соответствующий желаемой конечной форме (1а) конструктивного элемента;

б) нагрев упруго деформированного конструктивного элемента (1) до температуры (T1), которая выше температуры, необходимой для деформации ползучести и релаксации напряжений сплава, так что конструктивный элемент (1) подвергается пластическому формообразованию с сохранением конечной формы (1а), приобретенной на стадии а) за счет упругого деформирования.

размещение подвергаемого пластическому формообразованию конструктивного элемента (1) в удерживающем устройстве (2), имеющем контур (2а), соответствующий желаемой конечной форме (1а) подвергаемого пластическому формообразованию конструктивного элемента (1);

воздействие внешнего усилия (F, Р, р), при котором конструктивный элемент (1) за счет упругого деформирования прилегает к контуру (2а) удерживающего устройства (2).

размещение подвергаемого пластическому формообразованию конструктивного элемента (1) в удерживающем устройстве (2), имеющем контур (2а), соответствующий желаемой конечной форме (1а) подвергаемого пластическому формообразованию конструктивного элемента (1);

воздействие внешнего усилия (F, Р) на конструктивный элемент (1) так, что конструктивный элемент упруго прогибается в направлении удерживающего устройства (2);

герметизацию образующейся между конструктивным элементом (1) и удерживающим устройством (2) полости (3) уплотнительным материалом (5);

вакуумирование полости (3) до прилегания конструктивного элемента (1) к контуру (2а) удерживающего устройства (2) с принятием конечной формы (1а).

| Вихревая труба | 1973 |

|

SU527570A1 |

| Способ изготовления деталей из листового материала | 1984 |

|

SU1252003A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

Авторы

Даты

2006-03-20—Публикация

2001-08-25—Подача