Изобретение относится к способу получения новых азопигадентов, которые могут быть «спользованы для окр а шив аи и я лаков и пластических масс, а также виокозной прядильной массы и для печатного крашения.

Установлено, что красящие вещества включают алкилзамещениые сульфонамидные группы. Однако известные способы касаются дисперсионпых красящих веществ.

Цель и задача предлагае:мого изобретения заключается в том, чтобы создать азопигменты на аналогичной основе, которые бы отличались более высокой устойчивостью при крашении, чем известные ранее азопигменты.

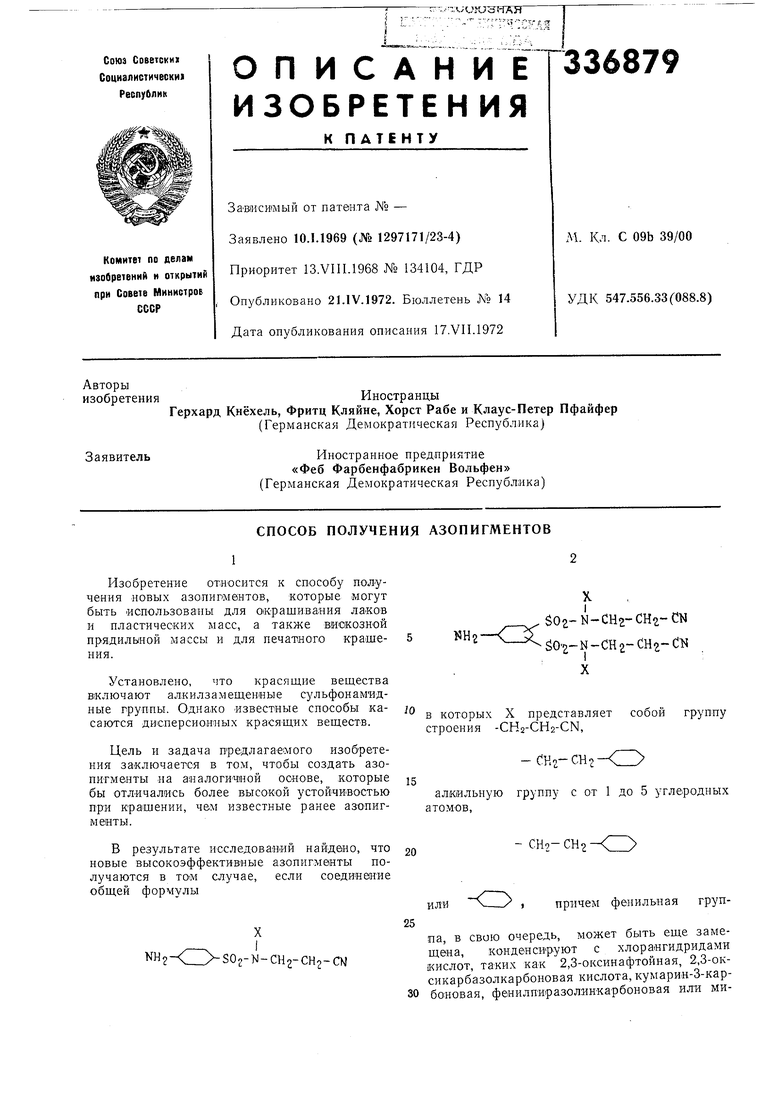

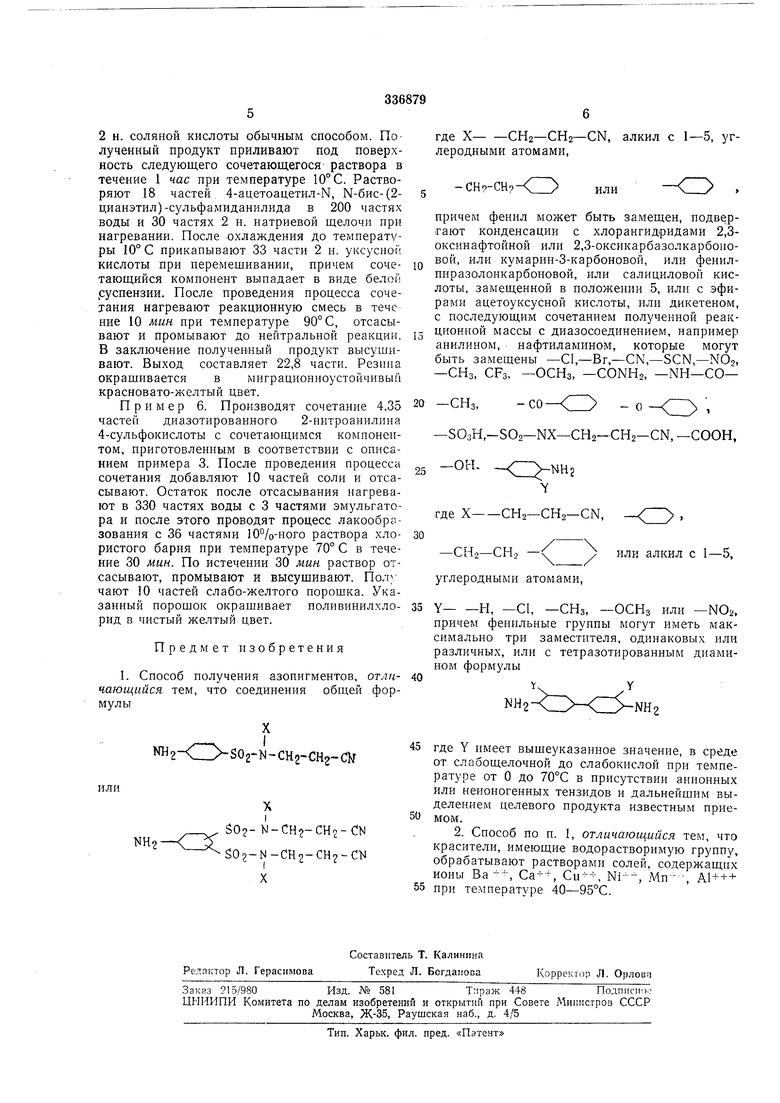

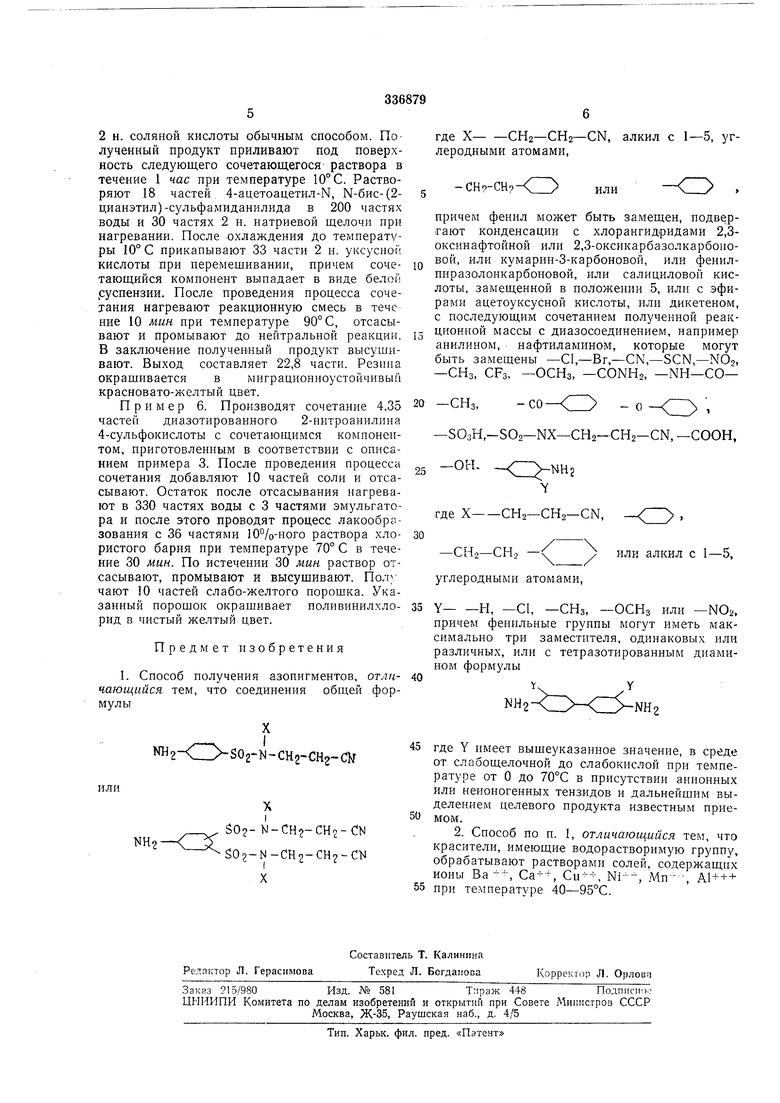

В результате исследований найдено, что новые высокоэффективные азопигменты получаются в том случае, если соединение общей формулы

. SOe- N-CH2- СН2- CN

кне-CQ ,

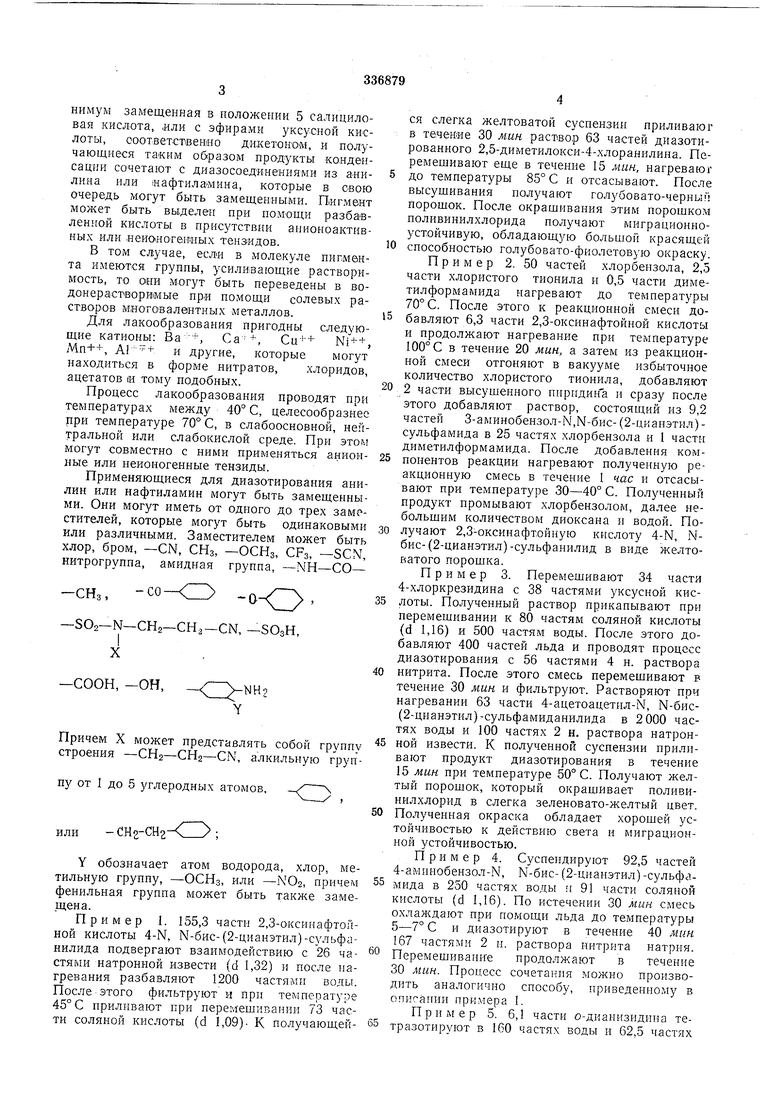

SO0-NSO -N-CHa-CHe-Cn

в которых X представляет собой группу строения -СНа-СНг-СЫ,

-СНп-СНг

15

алкильную группу с от 1 до 5 углеродных атомов.

-

20 vHy , причем фенильпая групИЛИ

25

па, в свою очередь, может быть еще замещена, конденсируют с хлора.нгидридами кислот, таких как 2,3-оксинафтойпая, 2,3-оксикарбазолкарбоновая кислота, кумарин-3-кар30 бо«овая, феиилпиразолинкарбоновая или минимум замещенная в положении 5 салициловая кислота, .или с эфирами уксусной кислоты, соответственно дикетоном, и получающиеся таким образом продукты конденсации сочетают с дназосоединеииями из анилниа или иафтила-мина, кото-рые в свою очередь могут быть замещенными. Пигмент может быть выделен при помощи разбавленной кислоты в присутствии аииоиоактивных или неионогегшых тензидов.

В том случае, еслН в молекуле пигмента имеются группы, усили1ва ощие растворимость, то они могут быть переведены в водонерастворимые при помощи солевых растворов многовалентных металлов.

Для лакообразовання пригодны следующие катионы: Ба , Са-+, Ni++, Мп++, и другие, которые могут находиться в форме нитратов, хлоридов, ацетатов и тому подобных.

Процесс лакообразования проводят при температурах между 40° С, целесообразнее при температуре 70° С, в слабоосновной, нейтральной или слабокислой среде. При этом могут совместно с ними применяться анионные или неионогенные тензиды.

Применяющиеся для диазотирования анилин или нафтиламин могут быть замещенными. Они могут иметь от одного до трех заместителей, которые могут быть одинаковыми или различными. Заместителем может быть хлор, бром, -CN, СНз, -ОСНз, СРз, -SCN, нитрогруппа, амидная группа, -NH-СО-

-СНз, -Q-,

-SOa-N-СНг-СНз-CN, -SOsH, X

-СООН, -ОН,

-NHd

Причем X может представлять собой группу строения -СНг-СНа-CN, алкильную группу от I до 5 углеродных атомов, -/

-снг-снг-ХИ);

или

Y обозначает атом водорода, хлор, метильную группу, -ОСНз, или -NOg, причем фенильная группа может быть также замеuteHa.

Пример 1. 155,3 части 2,3-оксинафтойной кислоты 4-N, М-бис-(2-цианэтил)-сульфанилнда подвергают взаимодействию с 26 частями натронной извести (d 1,32) и после нагревания разбавляют 1200 частями воды. После этого фильтруют и при температуре 45° С приливают при перемешивании 73 части соляной кислоты (d 1,09). К получающейся слегка желтоватой суспензии приливаюг в течение 30 мин раствор 63 частей диазотированного 2,5-диметилокси-4-хлоранилина. Перемешивают еще в течение 15 мин, нагревают

до температуры 85° С и отсасывают. После высушивания получают голубовато-черныг порошок. После окрашивания этим порошком поливинилхлорида получают миграционноустойчивую, обладающую большой красящей

способностью голубовато-фиолетовую окраску.

Пример 2. 50 частей хлорбензола, 2,5

части хлористого тионила и 0,5 части диметилформамида иагревают до температуры

70° С. После этого к реакционной смеси добавляют 6,3 части 2,3-оксинафтойной кислоты и продолжают нагревание при температуре 100° С в течение 20 мин., а затем из реакциониой смеси отгоняют в вакууме избыточное количество хлористого тионила, добавляют

2 части высушенного пиридина н сразу после этого добавляют раствор, состоящий из 9,2 частей 3-aминoбeнзoл-N,N-биc-(2-циaнэтил)сульфамида в 25 частях хлорбензола и 1 части диметилформамида. После добавления компонентов реакции нагревают полученную реакционную смесь в течение I час и отсасывают при температуре 30-40° С. Полученный продукт промывают хлорбензолом, далее небольщим количеством диоксана и водой. Получают 2,3-оксинафтойиую кислоту 4-N, Nбис-(2-цианэтил)-сульфанилид в виде желтоватого порошка.

Пример 3. Перемешивают 34 части 4-хлоркрезидина с 38 частями уксусной кислоты. Полученный раствор прикапывают при перемешивании к 80 частям соляной кислоты (d 1,16) и 500 частям воды. После этого добавляют 400 частей льда и проводят процесс диазотирования с 56 частями 4 н. раствора

нитрита. После этого смесь перемещивают в течение 30 мин и фильтруют. Растворяют при нагревании 63 части 4-ацетоацетил-1М, N-бис(2-цианэтил)-сульфамиданилида в 2000 частях воды и 100 частях 2 н. раствора натронной извести. К полученной суспензии приливают продукт диазотирования в течение 15 мин при температуре 50° С. Получают желтый порошок, который окрашивает поливинилхлорид в слегка зеленовато-желтый цвет.

Полученная окраска обладает хорошей устойчивостью к действию света и миграционной устойчивостью.

Пример 4. Суспендируют 92,5 частей 4-ампнобензол-К, N-бис- (2-цианэтил) -сульфаМИДа в 250 частях воды ft 91 части соляной кислоты (d 1,16). По истечении 30 мин смесь охлаждают при иомощи льда до температуры 5-7° С и диазотируют в течение 40 мин 167 частями 2 н. раствора нитрита натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОПИГМЕНТОВ | 1973 |

|

SU363250A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОПИГМЕНТОВ | 1972 |

|

SU336878A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОКРАСИТЕЛЕЙ | 1972 |

|

SU342357A1 |

| Способ получения моноазопигментов бензанилидного ряда | 1987 |

|

SU1520082A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОКРАСИТЕЛЕЙ | 1966 |

|

SU181213A1 |

| СПОСОБ НАБИВКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1966 |

|

SU185837A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU334713A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛИДЕНОВЫХ СОЕДИНЕНИЙ | 1972 |

|

SU343432A1 |

| ВСЕСОЮЗНАЯ ПДПйТНО-ТСХНИНЕСНрБ'^БЛИОТЕКА | 1971 |

|

SU291455A1 |

| ПАТЕНТНО- «л '" Т,Х!>&И'1ЕСКА« БИБЛИОТЕКА | 1966 |

|

SU181099A1 |

Авторы

Даты

1972-01-01—Публикация