Изобретение относится к анилино- красочной пpoмыuJлeннocти, в частности к способу получения моноазопигментов бензанилидного ряда, которые могут быть использованы для крашения резины, резинотехнических изделий и пластических масс.

Целью изобретения является повышение устойчивости пигмента к органическим растворителям и миграции.

Сущность способа заключается в том, что диазотирование ведут в присутствии оксанола 0-18 и гидрированного краунэфира при массовом соотношении 2:1, а азосочетание с мета-нитро- анйлидом 2,3-оксинафтойной кислоты ве- ведут в присутствии следующей смеси вспомогательных веществ и препаратов, % от массы азопигмента:

Оксанол 0-18 2-14 Гидрированный краун- эфир1-2

Препарат ОС-20 1-1 ,5 Талловое масло 1-1, 5 обратным приемом с начальной температурой 8-10 Си конеч ной 28-33°С температурой с последующим нагреванием пасты при 90-92 С.

Оптимальное количество оксанола 0-18 2-Ц%, а гидрированного краунэфира 1-2 от массы моноазопигмента. Присутствие препарата ОС-20 и таллового масла в количестве 1-1,5% на стадии азосочетания также благоприятно сказывается на кристаллической структуре пигмента. Исключение какого-либо компонента из комбинации вспомогательных веществ, особенно какого-либо из персл

1C

00

к

вых двух, ведет к резкому ухудшению текстуры пигмента и его прочностей.

Способ реализуется следующим образом,.

Оксанол 0-18 и гидрированный краун- эфир вносят на стадии диазотирования 3-амино- 4-метоксибензанилида. На стадии азосочетания вносят тепловое масло в количестве 1-1,5 от массы сухого азопигмента. Азосочетание пpoвoдяf |обратным способом, прибавляя к раствору диазосоединения, имеющему температуру 8-10 Cj раствор азотола МНА с

15200824

Выход пигмента 30,3 г (90,5% от теории).

Устойчивость полученного пигмента к химическим реагентам, баллы: к спирту 3, к ацетону 31 к ксилолу ; к уайт-спириту k, концентрация 90.

Пример. Азосочетание приводят как в примере 3i диазотирование проводят в присутствии 0,1 г гидрированного краунэфира.

Выход пигмента 30,3 г (90,5 от теории).

Пигмент обладает сравнительно низ10

температурой С. В конце прили- устойчивостью к химическим реаген- вания азотола (10 мин) устанавливает- там, баллы: к ацетону 3, к спирту k ся температура 28-33°С, при которой размешивают еще 30 мин до конца азосочетания , при 90-92 С.

Пример. 14,52 г 3 амино- - метоксибензанилида загружают в 150 мл воды, размешивают и приливают 7,03 мл (100) соляной кислоты. Полученный

после чего пасту нагревают

0 г

20

к ксилолу 4 к уайт-спириту , По сравнению с пигментом, полученным в примере , полученный пигмент обладает, на 25 меньшей красящей силой и тусклым оттенком. Мигрирует в резине,

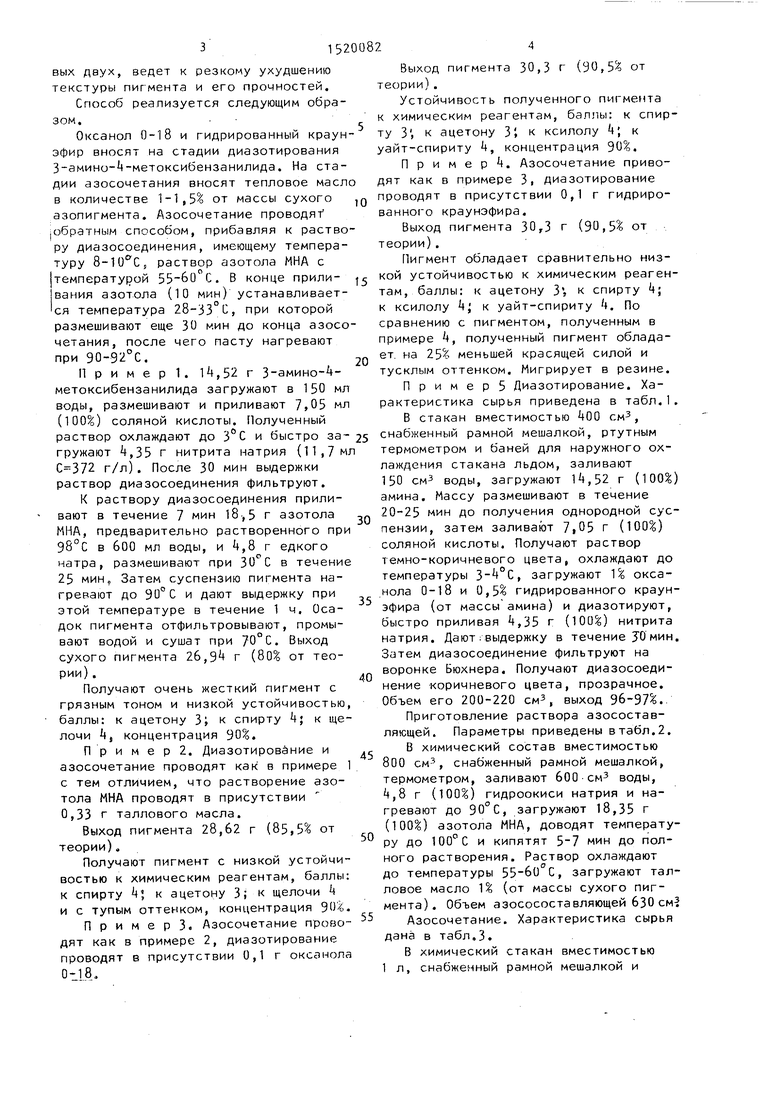

П р и м е р 5 Диазотирование, Характеристика сырья приведена в табл,1,

В стакан вместимостью 00 см,

устойчивостью к химическим реаген- там, баллы: к ацетону 3, к спирту k

к ксилолу 4 к уайт-спириту , По сравнению с пигментом, полученным в примере , полученный пигмент обладает, на 25 меньшей красящей силой и тусклым оттенком. Мигрирует в резине,

П р и м е р 5 Диазотирование, Характеристика сырья приведена в табл,1,

В стакан вместимостью 00 см,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения моноазопигментов диоксихинолинового ряда | 1987 |

|

SU1520081A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЗОПИГМЕНТА РОЗОВОГО «С» | 1968 |

|

SU210290A1 |

| Способ получения моноазокрасителей | 1980 |

|

SU910701A1 |

| Способ получения моноазопигмена-2окси-3-карбокси-(2-метокси-5-метиланилин)-нафталин-1-азо-1-(2-метокси-5бензамида) | 1976 |

|

SU604862A1 |

| Способ получения моноазопигментовАцЕТОАцЕТАНилидНОгО РядА | 1979 |

|

SU804674A1 |

| КРАСИТЕЛИ НА ОСНОВЕ 3,5-ДИНИТРОАНИЛИНА И 2-АМИНО-4,6-ДИНИТРОТОЛУОЛА | 2004 |

|

RU2273652C1 |

| Способ получения пигмента желтого прозрачного О | 1988 |

|

SU1694607A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИГРАЦИОННОУСТОЙЧИВЫХ СВЕТОПРОЧНЫХ ЖЕЛТЫХ МОНОАЗОПИГМЕНТОВ | 1967 |

|

SU224737A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОКРАСИТЕЛЕЙ | 1992 |

|

RU2054441C1 |

| Способ получения моноазокрасителей | 1957 |

|

SU108315A1 |

Изобретение относится к анилинокрасочной промышленности, в частности к способу получения моноазопигментов бензанилидного ряда, которые могут быть использованы для крашения резины и пластических масс. Изобретение позволяет повысить устойчивость пигмента к органическим растворителям на 1 балл (до 4-5 баллов) и к миграции с 4 до 5 баллов за счет того, что диазотирование 3-амино-4-метоксибензанилида ведут в присутствии препарата оксанол 0-18 на основе смеси полиэтиленгликолевых эфиров олеилового спирта со степенью оксиэтилирования 18 и гидрированного краунэфира в количестве 2-4 и 1-2% соответственно от массы азопигмента с последующим сочетанием обратным приемом при 28-33°С с м-нитроанилидом 2,3-оксинафтойной кислоты в присутствии 1-1,5% от массы азопигмента таллового масла и нагреванием полученной суспензии при 90-92°С. 1 табл.

раствор охлаждают до 3 С и быстро за- 25 снабженный рамной мешалкой, ртутным

гружают 4,35 г нитрита натрия (11,7мл г/л), После 30 мин выдержки раствор диазосоединения фильтруют,

К раствору диазосоединения приливают в течение 7 мин 18-,5 г азотола ,Q МНА, предварительно растворенного при 98°С в 600 мл воды, и 4,8 г едкого натра, размешивают при 30 С в течение 25 мин, Затем суспензию пигмента нагревают до 90°С и дают выдержку при

термометром и баней для наружного охлаждения стакана льдом, заливают 150 смз воды, загружают 14,52 г (100% амина. Массу размешивают в течение 20-25 мин до получения однородной сус пензии, затем заливают 7|05 г (100%) соляной кислоты. Получают раствор темно-коричневого цвета, охлаждают до температуры 3-4°С, загружают 1% окса- нола 0-18 и 0,5% гидрированного краун

этой температуре в течение 1 м. Оса- эфира (от массы амина) и диазотируют.

быстро приливая 4,35 г (100%) нитрита натрия. Дают:выдержку в течение JOмин Затем диазосоединение фильтруют на воронке Бюхнера, Получают диазосоединение коричневого цвета, прозрачное. Объем его 200-220 см, выход 96-97%.

док пигмента отфильтровывают, промывают водой и сушат при 70°С. Выход сухого пигмента 26,94 г (80% от теории) ,

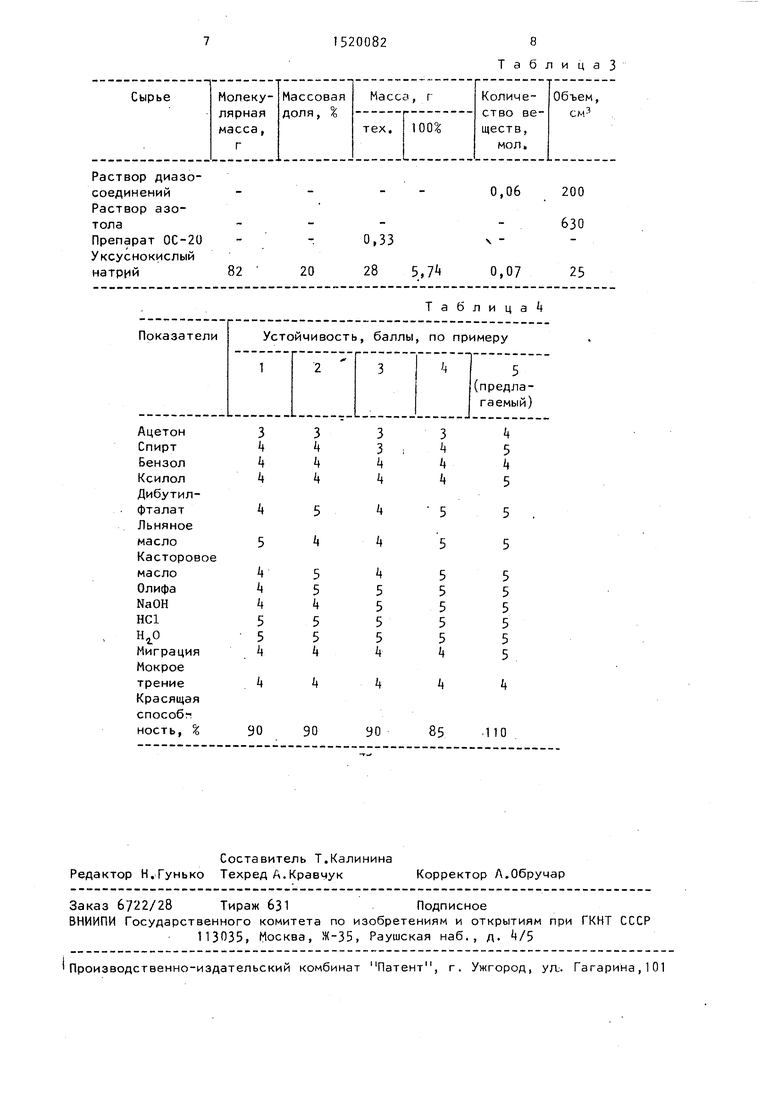

Получают очень жесткий пигмент с грязным тоном и низкой устойчивостью, баллы: к ацетону 3j к спирту 4; к щелочи 4j концентрация 90%.

П р и м е р 2, Диазотирование и азосочетание проводят как в примере 1 с тем отличием, что растворение азотола МНА проводят в присутствии 0,33 г таллового масла.

Выход пигмента 28,62 г (85,5% от теории).

Получают пигмент с низкой устойчивостью к химическим реагентам, баллы: к спирту 4, к ацетону 3; к щелочи 4 и с тупым оттенком, концентрация 90%,

П р и м е р 3. Азосочетание проводят как в примере 2, диазотирование проводят в присутствии 0,1 г оксанола 0-18,

термометром и баней для наружного охлаждения стакана льдом, заливают 150 смз воды, загружают 14,52 г (100%) амина. Массу размешивают в течение 20-25 мин до получения однородной суспензии, затем заливают 7|05 г (100%) соляной кислоты. Получают раствор темно-коричневого цвета, охлаждают до температуры 3-4°С, загружают 1% окса- нола 0-18 и 0,5% гидрированного краунэфира (от массы амина) и диазотируют.

0

5

0

5

быстро приливая 4,35 г (100%) нитрита натрия. Дают:выдержку в течение JOмин. Затем диазосоединение фильтруют на воронке Бюхнера, Получают диазосоединение коричневого цвета, прозрачное. Объем его 200-220 см, выход 96-97%.

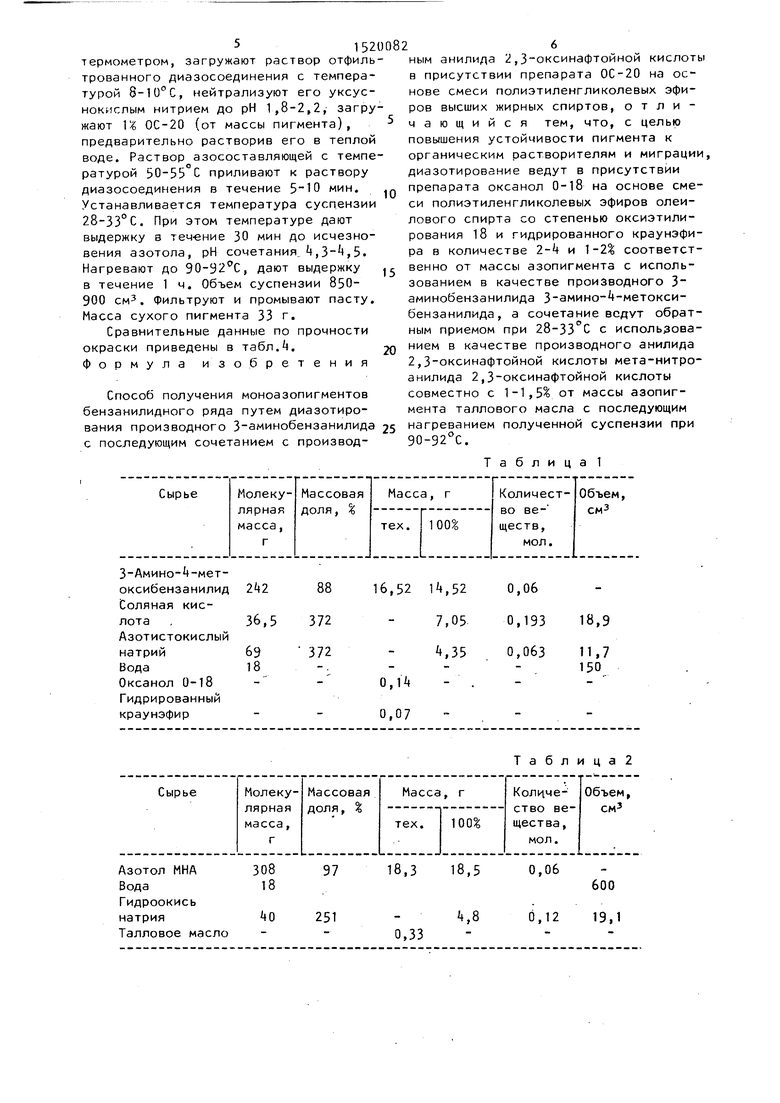

Приготовление раствора азосостав- ляющей. Параметры приведены в табл.2,

В химический состав вместимостью 800 СМ , снабженный рамной мешалкой, термометром, заливают 600-см воды, 4,8 г (100%) гидроокиси натрия и нагревают до 90°С, загружают 18,35 г (100%) азотола МНА, доводят температуру до и кипятят 5-7 мин до полного растворения. Раствор охлаждают до температуры 55-60 0, загружают тал- ловое масло 1% (от массы сухого пигмента). Объем азососоставляющей 630 см|

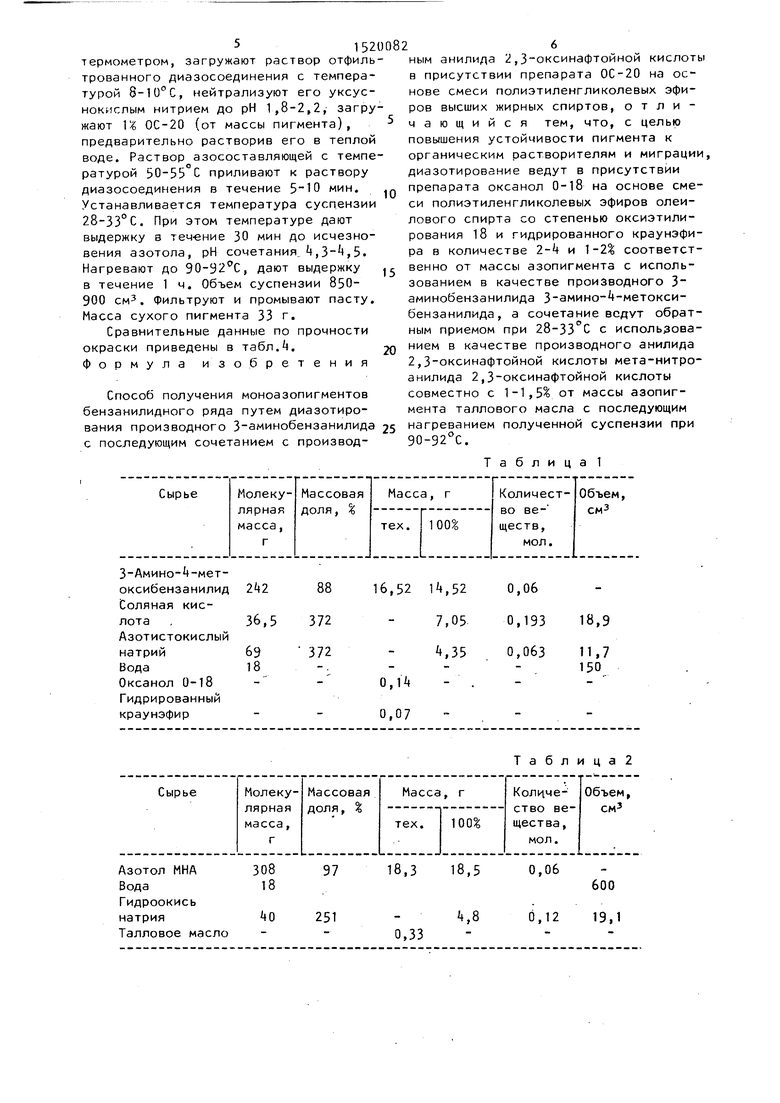

Азосочетание, Характеристика сырья дана Б табл,3.

В химический стакан вместимостью 1 л, снабженный рамной мешалкой и

51520

термометром, загружают раствор отфильтрованного диазосоединения с температурой 8-10°С, нейтрализуют его уксуснокислым нитрием до рН 1,8-2,2, загружают П ОС-20 (от массы пигмента), предварительно растворив его в теплой воде,

Раствор азосоставляющей с температурой 50-55 С приливают к раствору диазосоединения в течение мин. Устанавливается температура суспензии 28-33°С. При этом температуре дают выдержку в теч-ение 30 мин до исчезновения азотола, рН сочетания 4,3-, 5. Нагревают до 90-32 С, дают выдержку в течение 1 ч. Объем суспензии 850- 900 смЗ. фильтруют и промывают пасту. Масса сухого пигмента 33 г.

Сравнительные данные по прочности окраски приведены в табл.. Формула изобретения

Способ получения моноазопигментов бензанилидного ряда путем диазотиро

вания производного 3 аминобензанилида 25 нагреванием полученной суспензии при

90-92 С.

с последующим сочетанием с производГидроокисьнатрия Талловое масло

40 251

ным анилида 2,3-оксинафтойной кислоты в присутствии препарата ОС-20 на основе смеси полиэтиленгликолевых эфи- ров высших жирных спиртов, о т л и

повышения устойчивости пигмента к органическим растворителям и миграции, диазотирование ведут в присутствии препарата оксанол 0-18 на основе смеси полиэтиленгликолевых эфиров олеи- лового спирта со степенью оксиэтили- рования 18 и гидрированного краунэфи- ра в количестве 2-4 и 1-2 соответственно от массы азопигмента с использованием в качестве производного 3 аминобензанилида 3 амино-4-метокси- бензанилида, а сочетание ведут обратным приемом при 28-33°С с использованием в качестве производного анилида 2,3-оксинафтойной кислоты мета-нитро- анилида 2,3-оксинафтойной кислоты совместно с 1-1,5% от массы азопигмента таллового масла с последующим

нагревани

90-92 С.

Таблица 1

Таблица2

0,33

4,8

0,12 19,1

ТаблицаЗ

| Способ получения моноазопигмента | 1972 |

|

SU502922A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1989-11-07—Публикация

1987-03-24—Подача