Изобретение относится к технике коррозионных испытаний.

Известные способы испытаний на устойчивость к коррозионному растрескиванию весьма длительны и трудоемки. Кроме того, трудно отыскивать места образования критических концентраторов напряжений, особенно при смачивании больших noBepxHocTefi.

Целью изобретения является упрощение способа, уменьшение времени проведения испытаний, а также повышение их точности.

Цель достигается тем, что коррозионный процесс при выявлении устойчивости металлов к коррозионному растрескиванию проводят ъ стационарных менисках электролита, образуемых на поверхности образцов волокнистой капиллярной тканью и подпитываемых электролитом из эксикатора. В качестве электролитподающей ткани можно взять асбестовый шнур и ленту, или другую стойкую к электролиту ткань.

Коррозионный концентратор на поверхности образца образуется в виде ручья в месте вырождения мениска, где толщина слоя электролита составляет 100-150 мк. При этом область на поверхности образца, ограниченная мениском, является катодом по отношению к ручьям, Возникающим в менисках и являющихся анодом в электрохимическом процессе коррозии.

Мениски электролита на поверхности образцов металла удерживаются в стационарном состоянии силами поверхностного натяжения пленки менисков; при этом в объеме

.менисков создаются условия, способствующие подсасыванию электролита по капиллярам питающей ткани из эксикатора.

Таким образом, в стационарных менисках электролита возникают наиболее благоприятные условия для активного и непрерывного коррозионного процесса.

Ширина ручья - концентратора в стационарном мениске электролита составляет 0,1 - 0,2 мм в начальный период, а в последующие

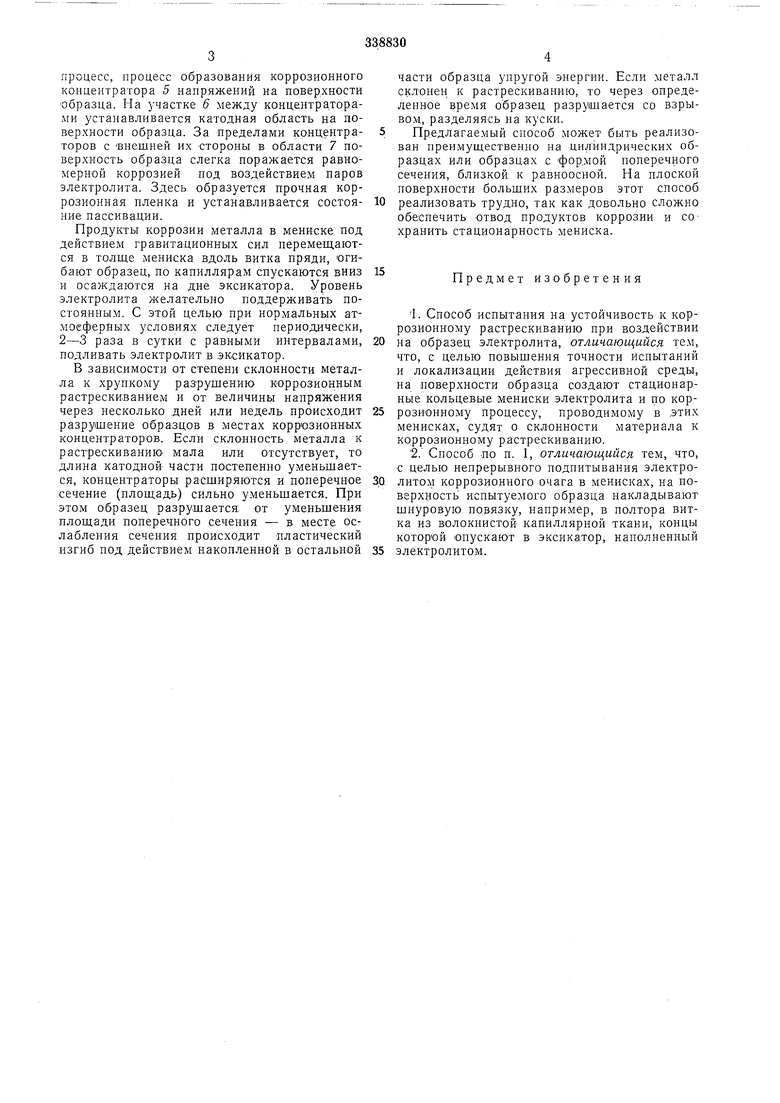

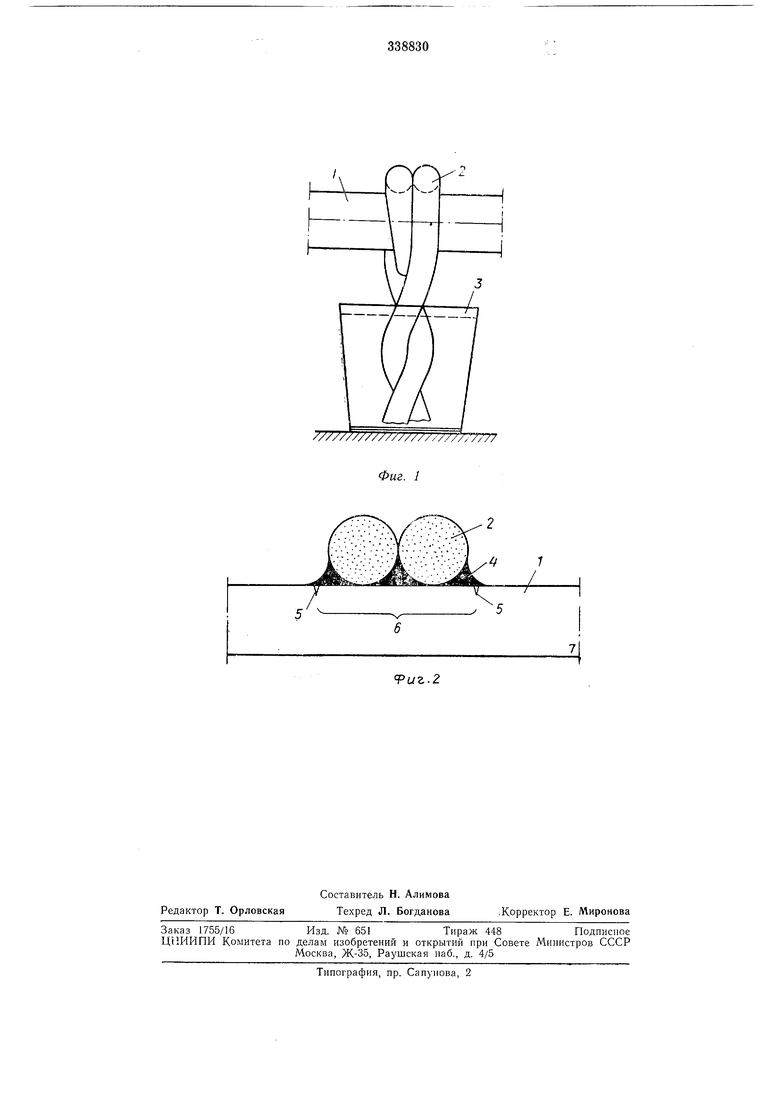

периоды достигает величины 0,5-1,0 мм. Способ поясняется фиг. 1, 2. На напряженный (см. фиг. 1) образец / навивают полтора витка нитевой пряди из смачиваемой электролитом ткани 2. Концы

пряди опускают в эксикатор 3, наполненный электролитом. Расстояние между поверхностью электролита и нижней поверхностью образца устанавливают равным диаметру пряди два-три миллиметра.

В месте контакта лряди с поверхностью- испытуемого образца устанавливаются мениски 4 (см. фиг. 2). В зоне вырождения мениска, в той ее части, где толщина слоя электролита достигает 100-150 мк, сразу же после обрапроцесс, процесс образования коррозионного концентратора 5 напряжений на поверхности образца. На участке 6 между концентраторами устанавливается катодная область на поверхности образца. За пределами концентраторов с Внешней их стороны в области 7 поверхность образца слегка поражается равномерной коррозией под воздействием паров электролита. Здесь образуется прочная коррозионная пленка и устанавливается состояние пассивации.

Продукты коррозии металла в мениске под действием гравитационных сил перемещаются в толще мениска вдоль витка пряди, огибают образец, по капиллярам спускаются вниз и осаждаются на дне эксикатора. Уровень электролита желательно поддерживать постоянным. С этой целью при нормальных атмосферных условиях следует периодически, 2-3 раза в сутки с равными интервалами, подливать электролит в эксикатор.

В зависимости от степени склонности металла к хрупкому разрушению коррозионным растрескиванием и от величины напряжения через несколько дней или недель происходит разрушение образцов в местах коррозионных концентраторов. Если склонность металла к растрескиванию- мала или отсутствует, то длина катодной части постепенно уменьшается, концентраторы расширяются и поперечное сечение (площадь) сильно уменьшается. При этом образец разрушается от уменьшения площади поперечного сечения - в месте ослабления сечения происходит пластический изгиб под действием накопленной в остальной

части образца упругой энергии. Если металл склонен к растрескиванию, то через определенное время образец разрушается со взрывом, разделяясь на куски.

Предлагаемый способ может быть реализован преимущественно на цилиндрических образцах или образцах с фор.мой поперечного сечения, близкой к равноосной. На плоской поверхности больших размеров этот способ реализовать трудно, так как довольно сложно обеспечить отвод продуктов коррозии и сохранить стационарность мениска.

Предмет изобретения

i. Способ испытания на устойчивость к коррозионному растрескиванию при воздействии на образец электролита, отличающийся тем, что, с целью повышения точности испытаний и локализации действия агрессивной -среды, на поверхности образца создают стационарные кольцевые мениски электролита и по коррозионному процессу, проводимому в .этих менисках, судят о склонности материала к коррозионному растрескиванию.

2. Способ -по п. 1, отличающийся тем, что, с целью непрерывного подпитывания электролитом коррозионного очага в менисках, на новерхность испытуемого образца накладывают шнуровую повязку, например, в полтора витка из волокнистой капиллярной ткани, концы которой опускают в эксикатор, наполненный электролитом.

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ МЕТАЛЛОВ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ | 1991 |

|

RU2020462C1 |

| Способ оценки стойкости к коррозионному растрескиванию под напряжением низколегированных трубных сталей | 2015 |

|

RU2611699C1 |

| СПОСОБ НАНЕСЕНИЯ МЕЖКРИСТАЛЛИТНЫХ КОРРОЗИОННЫХ ПОРАЖЕНИЙ НА АЛЮМИЕВЫЕ СПЛАВЫ | 2014 |

|

RU2572075C1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2013 |

|

RU2530486C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОДВЕРЖЕННОСТИ УЧАСТКОВ ПОДЗЕМНЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ СТРЕСС-КОРРОЗИИ | 2022 |

|

RU2798304C1 |

| Образец для испытания сварного соединения на коррозионное растрескивание | 1984 |

|

SU1244572A1 |

| Способ оценки защитной эффективности композиций, ингибирующих коррозионное растрескивание под напряжением трубных сталей | 2021 |

|

RU2770844C1 |

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

Даты

1972-01-01—Публикация