Известен способ получения катализатора для полимеризации циклических эфиров путем взаимодействия соединения трехвалентного металла общей формулы

RiO.

/М-ОХ соединением двухвалентного металла общей формулы Y-О-М-Z, гдеМ - трехвалентный металл;

М - двухвалентный металл; Z - радикал ОКз или ацилоксирадикал, один из радикалов; X и Y - радикал R, другой - ацилрадикал;Ri-4 - одновалентные углеводородные

радикалы.

Обычно применяют от 0,01 до 100, предпочтительно от 0,1 до 10 моль соединения трехвалентного металла на 1 моль соединения двухвалентного металла.

Для получения высокоактивного катализатора для полимеризации циклических эфиров предложен способ взаимодействия соединений трехвалентного и двухвалентного металлов формулы, указанных выще, с последующей обработкой полученного катализатора первичным спиртом, предпочтительно алканолом, общей формулы R-СН2ОН, где R - одновлаентный углеводородный радикал, содержащий от 1 до 20 атомов углерода, в количестве не менее 0,01, предпочтительно 0,5- 25 моль первичного спирта на 1 г-ат трехвалентного металла катализатора.

Катализатор может быть дополнительно обработай метанолом или третичным спиртом.

Способ может быть осуществлен при температуре от -30 до +250°С.

Процесс получения катализатора может быть проведен в растворителе. В качестве растворителя можно использовать избыток спирта, взятого для обработки продукта взаимодействия соединений трех- и двухвалентОсобый вариант осуществления предложенного способа заключается в термрЕческой обработке основного катализатора перед введением первичного спирта в течение времени, которое может изменяться от нескольких секунд до нескольких дней; температура во время этой обработки может, например, быть 150-300°С.

Такой катализатор очень активен и позволяет получить стереорегулярный полимер с высоким молекулярным весом.

Пример 1.

А. В реактор, предварительно промытый сухим аргоном и снабженный вертикальным холодильником, выводом, впуском и мешалкой, вводят в атмосфере аргона раствор, содержащий 0,3 г-ат катализатора, изготовленного согласно известному способу, в 150 см хлорбензола. Катализатор получен на основе три-н-бутоксиалюминия и ацетата цинка.

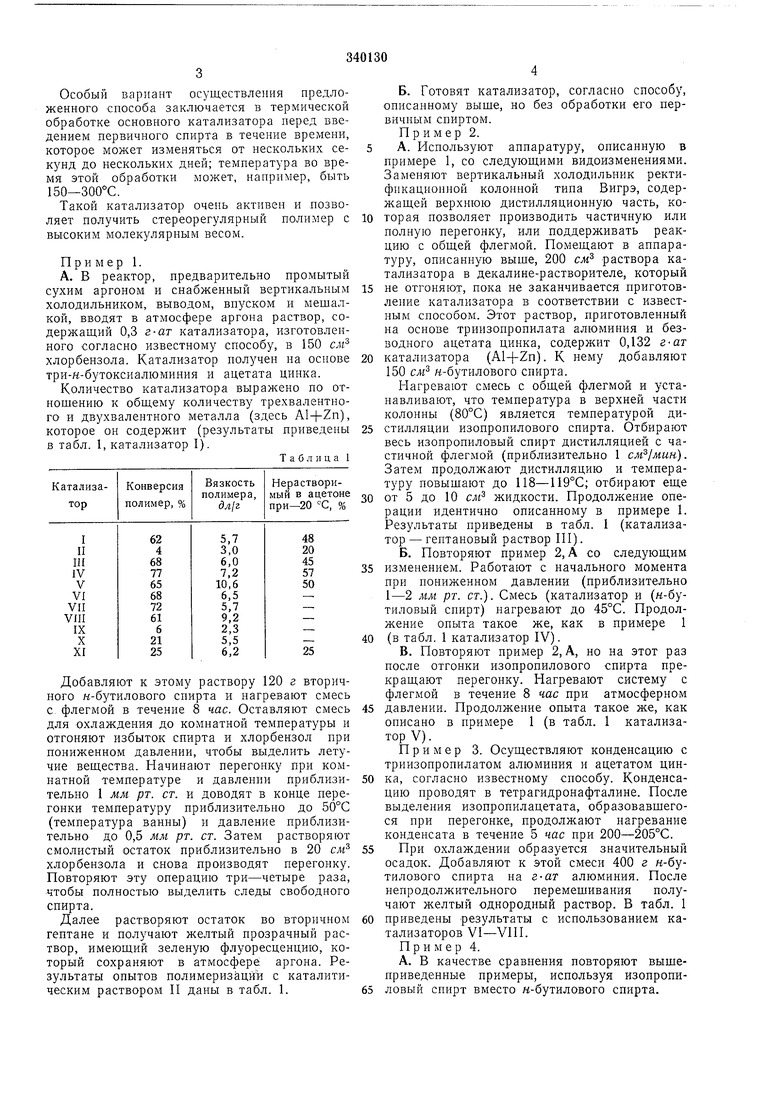

Количество катализатора выражено по отношению к общему количеству трехвалентного п двухвалентного металла (здесь Al+Zn), которое он содержит (результаты приведены в табл. 1, катализатор I).

Таблица 1

Добавляют к этому раствору 120 г вторичного н-бутилового спирта и пагревают смесь С- флегмой в течение 8 час. Оставляют смесь для охлаждения до комнатной температуры и отгоняют избыток спирта и хлорбензол при пониженном давлении, чтобы выделить летучие вещества. Начинают перегонку при комнатной температуре и давлении приблизительно 1 мм рт. ст. и доводят в конце перегонки температуру приблизительно до 50°С (температура ванны) и давление приблизительно до 0,5 мм рт. ст. Затем растворяют смолистый остаток приблизительно в 20 см хлорбензола и снова производят перегонку. Повторяют эту операцию три-четыре раза, чтобы полностью выделить следы свободного спирта.

Далее растворяют остаток во вторичном гептане и получают желтый прозрачный раствор, имеющий зеленую флуоресценцию, который сохраняют в атмосфере аргона. Результаты опытов полимеризацией с каталитическим раствором П даны в табл. 1.

Б. Готовят катализатор, согласно способу, описанному выше, но без обработки его первичным спиртом.

Пример 2.

А. Используют аппаратуру, описанную в примере 1, со следующими видоизменениями. Заменяют вертикальный холодильник ректификационной колонной типа Вигрэ, содержащей верхнюю дистилляциоииую часть, которая позволяет производить частичную или полную перегонку, или поддерживать реакцию с общей флегмой. Помещают в аппаратуру, описанную выще, 200 см раствора катализатора в декалине-растворителе, который

не отгоняют, пока не заканчивается приготовление катализатора в соответствии с известным способом. Этот раствор, приготовленный на основе триизопропилата алюминия и безводного ацетата цинка, содержит 0,132 г-ат

катализатора (Al-f-Zn). К нему добавляют 150 см н-бутилового спирта.

Нагревают смесь с общей флегмой и устанавливают, что температура в верхней части колонны (80°С) является температурой дистилляции изопропилового спирта. Отбирают весь изопропиловый спирт дистилляцией с частичной флегмой (приблизительно 1 ). Затем продолжают дистилляцию и температуру повышают до 118-119°С; отбирают еще

от 5 до 10 см жидкости. Продолжение операции идентично описанному в примере 1. Результаты приведены в табл. 1 (катализатор - гептановый раствор III).

Б. Повторяют пример 2, А со следующим

изменением. Работают с начального момента при пониженном давлении (приблизительно 1-2 мм рт. ст.). Смесь (катализатор и (н-бутиловый спирт) нагревают до 45°С. Продолжение опыта такое же, как в примере 1

(в табл. 1 катализатор IV).

В. Повторяют пример 2, А, но на этот раз после отгонки изопропилового спирта прекращают перегонку. Нагревают систему с флегмой в течение 8 час при атмосферном

давлении. Продолжение опыта такое же, как описано в примере 1 (в табл. 1 катализатор V).

Пример 3. Осуществляют конденсацию с триизопропилатом алюминия и ацетатом цинка, согласно известному способу. Конденсацию проводят в тетрагидронафталине. После выделения изопропилацетата, образовавшегося при перегонке, продолжают нагревание конденсата в течение 5 час при 200-205°С.

При охлаждении образуется значительный осадок. Добавляют к этой смеси 400 г н-бутилового спирта на г-ат алюминия. После непродолжительного перемешивания получают желтый однородный раствор. В табл. 1

приведены результаты с использованием катализаторов VI-VIII. Пример 4.

Устанавливают, что растворение нри иснользовании н-бутилового спирта является неполным при использовании изопропилового спирта и что после 8 час нагревания с флегмой остается нерастворимая часть. Переливают растворимую часть в сосуд, промытый аргоном. Комнлексометрический анализ показывает, что атомное отношение А1: Zn равно 3 (в табл. 1 катализатор XI). Аналнз нерастворимой части показывает, что это в основном изопропилат цинка.

Практически однородный и устойчивый раствор получают при варианте работы, согласно примеру 2, А, атомное отношение А1: Zn равно 2 (катализатор в табл. 1 обозначен IX).

Б. Повторяют процесс, используя в качестве спирта вторичный бутиловый спирт. На этот раз получают прозрачный однородный раствор (в табл. 1 катализатор X).

Условия полимеризации следующие.

Мономер-окись пропилена из расчета 58 вес. ч., растворитель - гептаи, 640 вес. ч., катализатор 0,025 г-ат металла (Al-|-Zn) (на 58 г окиси пропилена).

Полимеризацию осуществляют в течение 1 час при 50°С и прекращают добавлением 0,5 вес. ч. анилина. Полимер выделяют, выпаривая раствор в потоке воздуха при комнатной температуре.

Результаты операций, осуществленных с каждым из катализаторов примеров 1-4, приведены в табл.

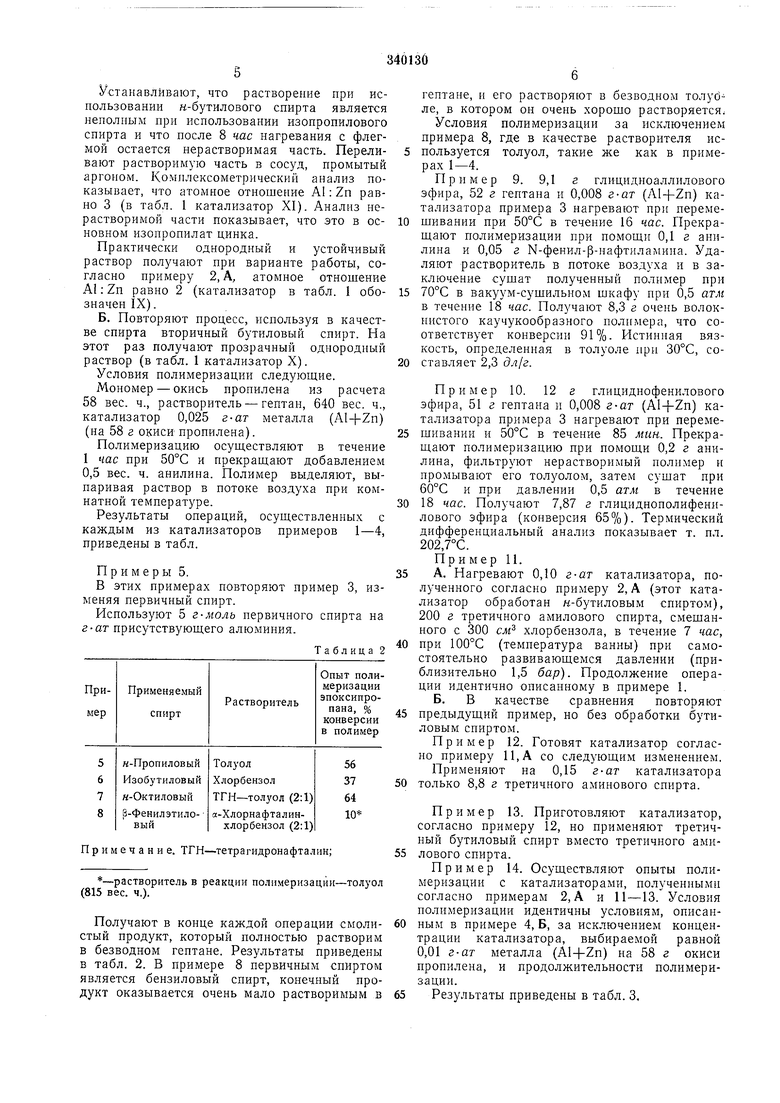

Примеры 5.

В этих примерах повторяют пример 3, изменяя первичный спирт.

Используют 5 г-моль первичного спирта на г-аг присутствующего алюминия.

Таблица 2

Примечание. ТГН-тетрагидронафталнн;

-растворитель в реакции полимеризации-толуол (815 вес. ч.).

Получают в конце каждой операции смолистый продукт, который полностью растворим в безводном гептане. Результаты приведены в табл. 2. В примере 8 первичным спиртом является бензиловый спирт, копечный продукт оказывается очень мало растворимым в

гептане, и его растворяют в безводном толубле, в котором он очень хорошо растворяется. Условия полимеризации за исключением примера 8, где в качестве растворителя используется толуол, такие же как в примерах 1-4.

Пример 9. 9,1 г глицидноаллилового эфира, 52 г гептана и 0,008 г-ат (Al-fZn) катализатора примера 3 нагревают при перемешивании при 50°С в течение 16 час. Прекращают полимеризации при помощи 0,1 г анилина и 0,05 г Ы-фенил-р-нафтнламина. Удаляют растворитель в потоке воздуха и в заключение сушат полученный полимер при

70°С в вакуум-сушильном шкафу нри 0,5 атм в течение 18 час. Получают 8,3 г очень волокнистого каучукообразного полимера, что соответствует конверсии 91%. Истинная вязкость, определенная в толуоле при 30°С, составляет 2,3 (Зл/г.

Пример 10. 12 е глициднофенилового эфира, 51 г гептана и 0,008 г-ат (Al+Zn) катализатора примера 3 нагревают при перемешивании и 50°С в течение 85 мин. Прекращают полимеризацию при помощи 0,2 г анилина, фильтруют нерастворимый полимер и промывают его толуолом, затем сушат при 60°С и при давлении 0,5 атм в течение

18 час. Получают 7,87 г глициднополифенилового эфира (конверсия 65%). Термический дифференциальный анализ показывает т. пл. 202,7°С.

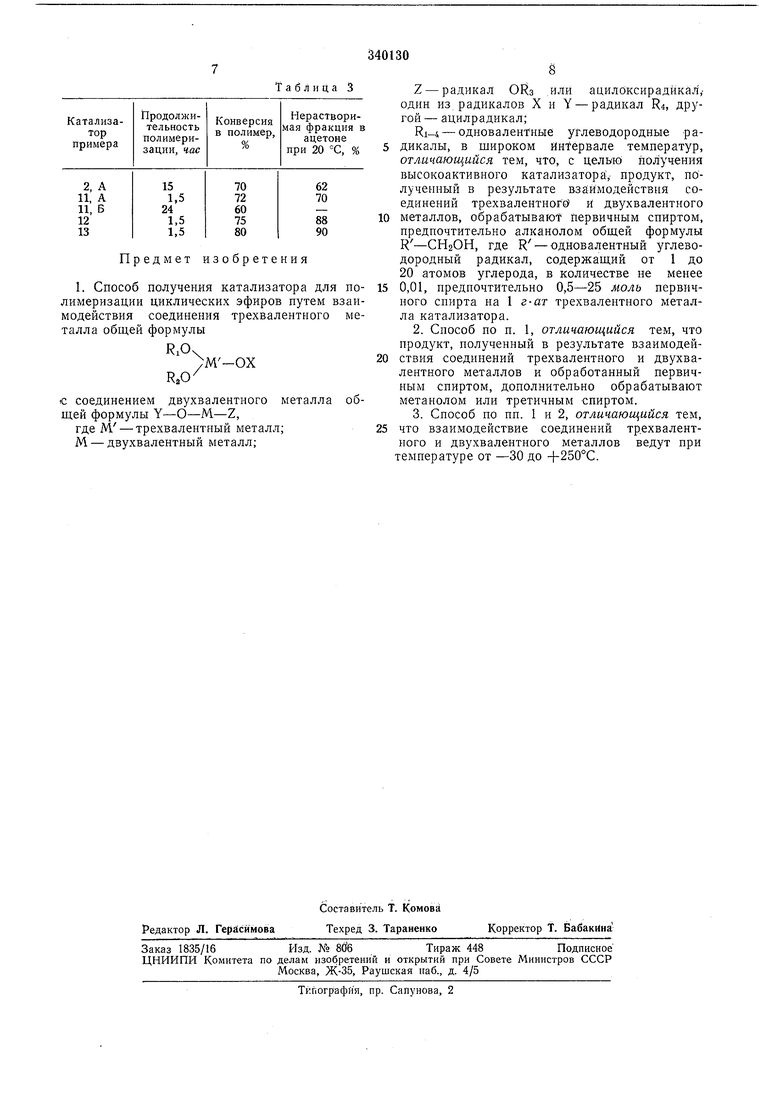

Пример 11.

А. Нагревают 0,10 г-ат катализатора, полученного согласно примеру 2, А (этот катализатор обработан н-бутиловым спиртом), 200 г третичного амилового спирта, смешанного с 300 сж хлорбензола, в течение 7 час,

при 100°С (температура ванны) при самостоятельно развивающемся давлении (приблизительно 1,5 бар). Продолжение операции идентично описанному в примере 1. Б. В качестве сравнения повторяют

предыдущий пример, но без обработки бутиловым спиртом.

Пример 12. Готовят катализатор согласно примеру 11, А со следующим изменением. Применяют на 0,15 г-ат катализатора

только 8,8 г третичного аминового спирта.

Пример 13. Приготовляют катализатор, согласно примеру 12, но применяют третичный бутиловый спирт вместо третичного амилового спирта.

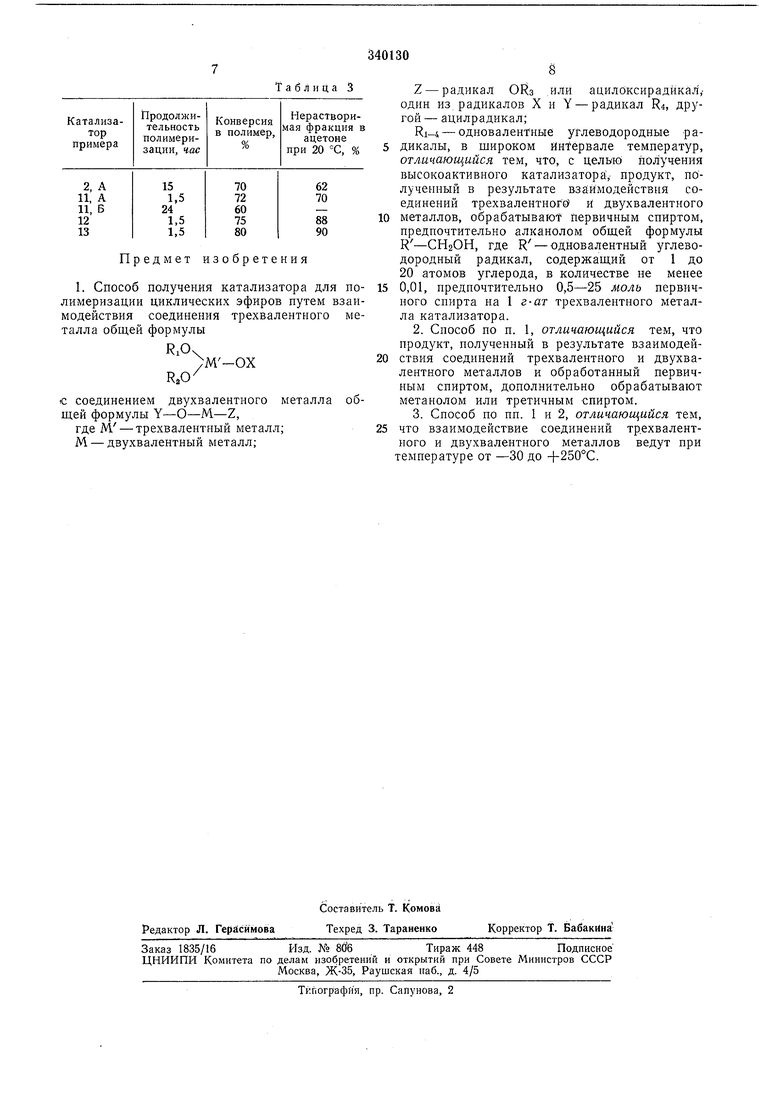

Пример 14. Осуществляют опыты полимеризации с катализаторами, полученными согласно примерам 2, А и 11-13. Условия полимеризации идентичны условиям, описанным в примере 4, Б, за исключением концентрации катализатора, выбираемой равной 0,01 г-ат металла (Al+Zn) на 58 г окиси пронилена, и продолжительности полимеризации.

Таблица 3

Предмет изобретения

I. Способ получения катализатора для полимеризации циклических эфиров путем взаимодействия соединепия трехвалентного металла общей формулы

R.O

М-ОХ

R.O

с соединением двухвалентного металла оощей формулы Y-О-М-Z,

где М - трехвалентный металл;

М - двухвалентный металл;

Z - радикал ORa .или ацилоксирадйкал,один из радикалов X и Y -радикал R4, другой - ацилрадикал;

- одновалентные углеводородные радикалы, в широком интервале температур, отличающийся тем, что, с целью получения высокоактивного катализатора , продукт, полученный в результате взаимодействия соединений трехвалентноге и двухвалентного металлов, обрабатывают первичным спиртом, предпочтительно алканолом общей формулы R-СН2ОН, где R - одновалентный углеводородный радикал, содержащий от 1 до 20 атомов углерода, в количестве не менее 0,01, предпочтительно 0,5-25 моль первичного спирта на 1 г-ат трехвалентного металла катализатора.

2.Способ по п. 1, отличающийся тем, что продукт, полученный в результате взаимодействия соединений трехвалентного и двухвалентного металлов и обработанный первичным спиртом, дополнительно обрабатывают метанолом или третичным спиртом.

3.Способ по пп. 1 и 2, отличающийся тем, что взаимодействие соединений трехвалентного и двухвалентного металлов ведут при

емпературе от -30 до +250°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ | 1972 |

|

SU340175A1 |

| Способ получения 2-/2',2',2'-тригалогенэтил/-4-галогенциклобутан-1-онов | 1978 |

|

SU917695A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU416951A3 |

| ПОЛИУРЕТАНЫ, ИЗГОТОВЛЕННЫЕ С ПРИМЕНЕНИЕМ ЦИНКОВЫХ КАТАЛИЗАТОРОВ | 2011 |

|

RU2571419C2 |

| ГИДРОКСИЗАМЕЩЕННЫЕ СТЕРИЧЕСКИ ЗАТРУДНЕННЫЕ N-АЛКОКСИАМИНЫ | 2000 |

|

RU2243216C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 3-КЕТО-а-4-'КАР- БОКСАМИДОАЛКИЛ-2,3-ДИГИДРО-1,4-БЕНЗОКСАЗИНОВ | 1970 |

|

SU263497A1 |

| АЛЛИЛАМИНОСОДЕРЖАЩИЕ ПОЛИМЕРЫ С КОНЦЕВЫМИ КАРБИНОЛЬНЫМИ ГРУППАМИ | 2013 |

|

RU2640041C2 |

| ФОТОРЕЗИСТНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2199773C2 |

| ПОЛИМЕРЫ СО СНИЖЕННОЙ ТЕКУЧЕСТЬЮ НА ХОЛОДЕ С ХОРОШЕЙ ПЕРЕРАБАТЫВАЕМОСТЬЮ | 2014 |

|

RU2658908C2 |

| СПОСОБ ГИДРОКСИАЛКИЛИРОВАНИЯ АРОМАТИЧЕСКОГО КАРБОЦИКЛИЧЕСКОГО ПРОСТОГО ЭФИРА, СПОСОБ ОКИСЛЕНИЯ АРОМАТИЧЕСКОГО ГИДРОКСИАЛКИЛИРОВАННОГО ПРОСТОГО ЭФИРА, СПОСОБ ПОЛУЧЕНИЯ ВАНИЛИНА, СПОСОБ ПОЛУЧЕНИЯ ЭТИЛВАНИЛИНА | 1996 |

|

RU2169135C2 |

Авторы

Даты

1972-01-01—Публикация