1

Изобретение относится к производству полимеров или сополимеров а-олефинов при низком давлении.

Известен способ получения полиолефинов полимеризацией или сополимеризацией аолефинов в массе или среде инертного углеводородного растворителя при температуре 20-100°С и давлении 1 -100 ат в присутствии катализатора, состоящего из алюминийорганических соединений и треххлористого титана - продукта восстановления четыреххлористого титана металлическим алюминием.

Цель изобретения - повышение активности катализатора и увеличение выхода полиолефинов.

Для этого в качестве титансодержащего компонента А предлагается применять треххлористый титан, который получен

I- измельчением состава треххлористого титана (приготовленного, в свою очередь, воестановлением четыреххлористого титана водородом, кремнием, метал.тическим титаном или алюминием) в присутствии металлических тригалидных соединений, например тригалидов алюминия и сурьмы, до тех пор, пока в измельченном составе не останется следов свободного тригалида металла;

II- экстракцией полученного состава треххлористого титана инертным органическим

растворителем (1), который является ароматическим или алифатическим углеводородом или галогенизированной производной этих углеводородов, алициклическим углеводородом или сероуглеродом. Растворитель (1) употребляется отдельно или в смеси с одним или несколькими растворителями:

1)органический растворитель, содержащий кислород, который представляет собой ароматический или алифатический эфир, сложный эфир карбоновой кислоты, спирт, альдегид, карбоновую кислоту, галид карбоновой кислоты, или кетон;

2)органический растворитель, содержащий азот, который является гетероциклическим соединением, содержащим азот, алифатически.м или ароматическим вторичным или третичным амином, ароматическим натрило.м, ароматическим эфиром изоциановой кислоты или ароматическим азо-соединением;

3)органический состав, содержащий кремний, который является тетрагидрокарбилсиланом, органическим соединением кремневодорода, органическим соединением галоидзамещенного силана, алкоксисиланом, арилоксисиланом, силановым эфиром карбоновой кислоты, силоксаном с прямой цепью, циклическим полисилоксаном, аминосиланом, силазаном или силановым :)фирчм u.Hounaiiniioii кислоты;111 - отделением сосгава, содерл ащего экстрагированный треххлористыи титан, из растворителя или смеси растворителей. В качестве инертного органического растворителя или вспо.могательного комионента (I) могут употребляться следующие соединения: насыщенные алифатические углеводороды, содержащие 3-20 атомов углерода (например, пропан, бутан, нентан, гексан, 3-метилпентан, 2,3-диметилбутан, н-гептан, 2-метилгексан, н-октан, изооктан, н-декан, н-додекан, гептадекан, н-эйкозан и керосин); алициклические углеводороды, содержащие 3-18 атомов углерода (например, циклопропан, циклобутан, циклопентан, циклогексан, циклогептаи, циклооктан и дициклогексил; метилциклопропан, этилциклобутан, метилциклогексан, тетраметилциклогексан и угилииклогептан; циклобутен, 1-метилциклобутен, циклопентен, 1,5-диметилниклогексен, 1-метилциклооктен и циклононен; норборнан, норборнен, деканил, 9-метилдекалин, циклоунден, декагидроаценафтен, пергидрофенантрен, пергидроантрацен и пергидротрифенилен; спиро (2,2) гептан и спиро (2,4) гептан; ароматические углеводороды, содержащие 6-20 атомов углерода, которые могут быть замещены алкиловыми радикалами Ci-€20, аралкиловыми радикалами или ариловыми радикалами Се-Cs, например, бензол, толуол, ксилол, этилбензол, кумол, этилтолуол, триметилбензол, тетраметилбензол, гексаметилбензол, 1,2,4,5-тетраизоиропилбензол, цимол, дифенил, дифенилметан, дифенилэтан, трифенилметан, нафталин, сс-метилнафталин, 3-метилнафталин, 2,6-диметилнафталин и 1-(н-додецил)-нафталин; ациклические и циклические олефины, содержащие 2-20, предпочтительно 3-18, атомов углерода, степень ненасыщенности которых соответствует степени ненасыщенности следующих олефинов: этилен, пропилен, бутен-1, изобутен, бутен-2, гексен-1, октен-1, 3,3диметилбутен-1, 4-метил-1-пентен, нонен-1, октадецен и эйкозен; винилциклопропан, винилциклопронен, винилциклогексан, винилциклогексен и 1-этилиден-З-метилциклогексан; и стирол, стильбен, винилнафталин, трифенилстирол, а-метилстирол, аллибензол и винилантрацен;насыщенные налиды алифатических углеводородов, содержащие 1-20 атомов углерода, например йодистый метил, хлористый этил, бромистый этил, йодистый этил, фтористый бутил, хлорис ый н-бутил, бромистый «-бутил, йодистый , фтористый гексил, бромистый октил, йодистый н-нонил и хлористый цетил; хлористый метилен, бромистый метилен, йодистый метилен, фюрбромметан, хлористый ЭТИЛИДеН. Ор;МИСТЫЙ : 1ИЛИиИ, стый ; тилиден и хлористый пропилидсн: двухлористый этилен, двубрс мистыи эги.пеп, .чвуйодистый этилен, хлористый пропилен, бр(;миCTbiii триметилен и хлористый октамети.юн; хлороформ, йодоформ, бромоформ, четыргххлористый углерод, симметричный тетрахлорэтан, пентахлорэтан, гексахлорэтан и гексабромэтан; дифтордихлорметан и фтороформ; ненасыщенные галиды алифатических углеводородов, содержащие 2-20 атомов углерода, например хлористый винил, бромистый винил, хлористый аллил, бромистый аллил, 1юдистый аллил, хлористый изоиропенил и йодистьп изонропенил; 1,2-дихлорэтилен, 1,2дибромэтилен, 1,2-дийодэтилен, 1,1-дихлорэтилен, 1,1-дифторэтилен, трихлорэтилен и тетрахлорэтилен; 2,5-дибром-2,5-диметилгексен3,15-бромпентадецен-(1) и 14-бром-2,6-диметилтетрадеиен-(2); галоидпроизводные ароматических углеводородов, содержащих 6-16 атомов углерода, например хлорбензол, бромбензол, йодбензол, фторбензол, О-, М-, п-дихлорбензолы, о-, м-, пдибромбензолы, о-, м-, п-дийодбензолы, 1,2,4,5тетрахлорбензол, гексахлорбензол, пентабромбензол, 2-фтор-1-хлорбензол и 4-бром-1-йодбензол, о, Ж-, п-фтортолуолы, о-, ж-,/г-бромтолуолы, 2-хлор-л(-ксилол, 1,2,4,5-тетраметил-Зхлорбензол и амил-4-бромбензол; хлористый бензил, хлористый бензилиден, 1-хлорнафталин, 1-бромнафталин и 1-фторнафталин; 5хлортетралин, 2-бромдигидронафталин, 1,2,3, 4,5,8-гексахлортетралин, 1-хлор-2-метилнафталин, 1-хлор-2-фенилнафталин, 1-хлор-(4-хлорметил) нафталин, 1,4дихлорнафталин, 2,4-дибром-1 -хло-рнафталин, 1,3,6,7-тетрабромнафталин и октахлорнафталин; 2-хлорантрацен, 1-хлорантрацен, 2,3-дибромантрацен и 1,9,10-трихлорантрацен. В качестве содержащих кислород органических растворителей или вспомогательных компонентов 2а применяются следующие соединения:насыщенные алифатические моноэфиры, содержащие 2-32 атома углерода, причем алкиловый радикал должен соответствовать радикалам следующих соединений: диметиловый эфир, диэтиловый эфир, ди-н-пропиловый эфир, диизопропиловый эфир, ди-н-бутиловый эфир, диизобутиловый эфир, метилэтиловый эфир, метил-н-бутиловый эфир, н-бутиловыйн-пентиловый эфир, диоктиловый эфир, изоамилцетиловый эфир, дицетиловый эфир, 2,2ибромдиэтиловый эфир и 2,2-дихлордиэтиловый эфир; алифатические эфиры, содержащие 3-20 атомов углерода и, но крайней мере, один енасыщенны) алифатический углеводородый радикал, например 2-метоксибутен, меи.тметакриловый эфир, аллилэтиловый эфир, лли;|б тиловый эфир, 2-этоксипропен, 6-меткси l-rcKCL-H, /гилвиниловый эфир, метилвииловый эфир, 1-метг)Кси-2-октен, ундеценил||ИЛ1)В1,1И л))ир и диденснилоБый эфир; I ическис эфи)ы, содержащие 7 - 16 MJM()ii умерода, причем насыщенным алкиовым и,1И арилон1)1М радикалом яв;1яется раикал с;|| 1укяпих соединений: анисол, фенетол, изопропилфениловый, толилметиловый, дифениловый и дитолиловый , тиметилоксибензол, 1-этоксинафталин и 1-феноксинафталин;

моноэфиры и диэфиры, содержащие 7-16 атомов углерода, галогенированные и содержащие по крайней мере один ароматический радикал, например хлоранисол, броманисол, 4,4-дибромфениловый эфир, 2,4-дихлораниСОЛ, 3,5-диброманисол, 2,6-дийоданисол, 2,3,5трихлоранисол и бромфенетол;

насыщенные алкиловые эфиры насыщенных алифатических монокарбоновых кислот, причем остаточная группа алифатической монокарбоновой кислоты содержит 1 - 21 атом vrлерода и насыпденный алкиловый радикал 1- 16 атомов углерода, например метиловый, этиловый и бутиловый эфиры муравьиной кислоты, этиловый эфир уксусной кислпты. н-бутиловый эфир уксусной кис.тоты, вторичный бутиловый эфир уксусной кислоты, октиловый эфир уксусной кислоты, бутиловый эфир масляной кислоты, метиловый эфир капроновой кислоты, амиловый эфир каприловой кислоты, этиловый эфир лауриновой кислоты, метиловый эфир пальмитиновой кислоты, этиловый эфир стеариновой кислоты и цетиловый эфир пальмитиновой кислоты;

ненасыщенные алкиловые эфиры насыщенных алифатических монокарбоновых кислот, причем остаточная группа насыщенной алифатической монокарбоновой кислоты содержит 1-8 атомов углерода и ненасыщенный алкиловый радикал 2--12 атомов углерода, например виниловый эфир уксусной кислоты, аллилевый эфир уксусной кислоты, пропениловый эфир уксусной кислоты, ундецениловый эфир уксусной кислоты и гексениловый эфир пропионовой кислоты;

алкиловые эфиры ненасыщенных алифатических монокарбоновых кислот, причем остаточная группа ненасыщенной алифатической монокарбоновой кислоты содержит атомов углерода, а насыщенный или ненасыщенный алкиловый радикал- 1 -10 атомов углерода, например метиловый эфир акриловой кислоты, н-амиловый эфир акриловой кислоты, н-дециловый эфир акриловой кислоты, этиловый эфир кротоновой кислоты, метиловый эфир изокротоновой кислоты, метиловый эфир метакриловой кислоты, н-бутиловый эфир метакриловой кислоты, метиловый эфир ундециловой кислоты, метиловый эфир 3-метилтетрадециловой кислоты-(13), фениловый эфир акриловой кислоты и виниловый эфир ундециловой кислоты;

насыщенные алкиловые эфиры ароматических монокарбоновых кислот, причем остаточная rpvnna ароматической монокарбоновой кислоты содержит 7-18 атомов углероча, а алкиловый радикал 1-20 атомов углерода, например метиловый эфир бензойной кислоты, этиловый эфир бензойной кислоты, бутиловый зфир бензойной кислоты, н-пропиловый эфир бензойной кислоты, изопропиловьтй эфир бен

зойноп KHcMOTi.i, вторичный б тиловый эфир бекчо11Н() кислоты, третичный бутиловый эфир бензойной кислоты, н-амиловый эфир бензо1п1ой кислоты, изоамиловый эфир бензойной кислоты, неопентиловый эфир бензойной кислоты, этиловый эфир О-, М-, п-толуиловой кислоты, бутиловый эфир О-, М-, п-толуиловой кислоты, этиловый эфир 0-, М-, пбромбензойной кислоты, этиловый эфир о-, М-, п-хлорбензойной кислоты, этиловый эфир 1,2нафтойной кислоты и бутиловый эфир 1,2-нафтойной кислоты;

насыщенные алифатические одноатомные спирты, содержащие 1-18 атомов углерода, например метиловый спирт, этиловый спирт, ч-пропиловый спирт, изопропиловый спирт, нбутиловый спирт, изобутиловый спирт, вторичны б тиловый спирт, третичный бутиловый спит, 1-пентиловый спирт, изоамиловый спирт, неопентиловый спирт, 3-пентиловый спирт, З-метилбутанол-2, гексиловый спирт, октиловый спирт, лауриловый спирт, коричный спирт, фенилэтанол, цетиловый спирт, этоксиэтанол, 2-хлорпропанол, 2-бромпропанол, 3хлорпропанол, этоксибутанол и 4-хлорбутанол;

одно- и двухатомные фенолы с 6-16 атомами углерода, например фенол, о-, м- и пкрезол, тимол, о-хлорфенол, о-бромфенол, пхлорфенол. / -бромфенол, трибромфенол, каTexOvi, резораино.п, гваякол, евгенол, изоевгенол, оротпаллилфенол, 1-, 2-нафтолы и антранол;

насыпюнные алифатические кетоны с 3- 20 атомами углерода, например ацетон, метилэтилкетон, метилпропилкетон, метилизобутилкетон, метил-третичнобутилкетон, этилбутилкетон, дибутилкетон. метиламинкетон, этиламилкетон, 2-хлорбутилкетон; этил-2-хлорбутилкетон, и 2-этоксиэтилметилкетон;

насыщенные алифатические дикетоны с 4- 12 атомами углерода, например ацетилацетон, диацетил и ацетонилацетон;

ароматические монокетоны с. 7-18 атомами углерода, например ацетофенон, этилфенилкетон, бензофенон, дипнон, коричневый метиловый кетон, коричневый этиловый кетон, н-бутилфенилкетон. третичнобутилфенилкетон, пропилфенилкетон, антрахинон, антрон, 2-апетинафталин. нафтохинон, бензохинон и флуоренон;

ароматические монокарбоновые кислоты с 7-18 атомами углерода, например бензойная кислота, О-, М-. 1 «.-толуилпвая кислота, о-, м-, /7-хлорбензойная кислота, о-, м-, ;г-бромбензойная кислота и -, 2-нафтойные кислоты;

насыщенные алифатические монокарбоновые кислоты с 1-2П атомами углерода, например муравьиная, уксусная, пропионовая, валерьяновая, октановая, ундециленовая и стеариновая кислоты,

галиды насыщенных алифатических карбоноБых кислот с 2--12 атомами углерода, например хлорид уксусной кислоты, хлорид пропионовой KHCvTOTbi, хлорид лауриновой кислоты;

галиды ароматических карбоновых кислот с 7-15 атомами углерода, например хлорид бензойной кислоты, хлориды, о-, м-, л-толуиловой кислоты, хлориды 0- м- и л-хлорбензойной кислоты и хлориды 1-, 2-нафтойных кислот.

в качестве органических растворителей или вспомогательных соединений 2 б используются следующие:

насыщенные алифатические вторичные амины с 2-24 атомами углерода, например диметиламин, диэтиламин, дибутиламин и дидодециламин;

насыщенные алифатические третичные амины с 3-30, предпочтительно 3-18, атомами углерода, например триметиламин, трибутиламин и тригексиламин;

ароматические вторичные амины с 6-20 атомами углерода и ароматические третичные амины с 8-30 атомами углерода, например анилин, 0-, м- и п-толуидины, ксилидин, наф-тиламин, N-метиланилин, N-этиланилин, N,Nдиметиланилин, дифениламин и трифениламин;

гетероциклические амины с 5-18 атомами углерода, например пиридин, 2-пиколин, 3-пиколин, 5-этил-2-метилпиридин, 2-фенилпиридин, 1,2,3,4-тетраметилпиридин, 2-хлорпиридин, 2-бромпиридин, 3-хлорпиридин, 3-йодпиридин, 3,4-дихлорпиридин, 2,3,4-трихлорпиридин, 2,3,4,6-тетрахлорпиридин, пентахлорипиридин, 2,3-дибромпиридин, 2,3,5-трибромпиридин, 2-хлор-6-метилпиридин, 2-хлорфенилпиридин, хинолин, изохинолин, 2-метилхинолин, 3-фенилхинолин, 6-метилхинолин, 2,4-диметилхинолин, 4,6-диметил-2-фенилхинолин, 3фторхинолин, 4-бромхинолин, 2,6-дихлорхинолин, 5,6-дийодхинолин, 6-бром-2-хлорхинолин, 1-метилизохинолин, 1,3-диметилизохинолин, 4бромизохинолин, акридин и 2-хлоракридин;

ароматические мононитрилы с 7-15 атомами углерода, например бензонитрил, о-, м- и п-толунитрилы, диметилбензонитрил, 4-изопропилбензонитрил, а-нафтонитрил, р-нафтонитрил и 9-цианоантрацен;

ароматические моноизоцианаты с 7-II атомами углерода, например фениловый эфир изоциановой кислоты, толуиловый эфир изоциановой кислоты, а-нафтиловый эфир изоциановой кислоты, р-нафтиловый эфир изоциановой кислоты и 2,4-диметилфенилизоцианат;

ароматические азо-соединения с 12-20 атомами углерода, причем не производится других замещений, кроме углеводородных радикалов или галогенов, например азобензол, о-, м-, л-азотолуол, 1,Г-азонафталин и 2,2-азонафталин.

В качестве органического ра гворителя, содержащего кремний, или в качестве BcnoMoiaтельного компонента 2в могут быть использованы слелмошио соединениямономерные соединения (содержащие 1 атом кремния в молекуле) общей формулы

,

где R - углеводородный радикал; Y - заместитель различного вида; п - целое число от 1 до 4, например /г 4; тетрагидрокарбилсиланы, в которых R представляет собой алкиловый радикал и/или ариловый радикал, содержащий 4-50 атомов углерода, например тетраметилсилан, тетраэтилсилан, тетрабутилсилан, тетраундецилсилан, тетра-н-октадецилсилан, этилтриметилсилан, триметилпропилсилан, диэтилдифенилсилан, этилтрифенилсилан, тетрафенилсилан, тетра (орто-толил) силан, тетрабензилсилан, тетра (пара-дифенил) силан и 2-нафтилтрифенилсилан. . Тетрагидрокарбилсиланы с алкениловой группой, содержащие 5-28 атомов углерода, например триметилвинилсилан, изопропенилтриметилсилан, винилтрифенилсилан, бензилвинилсилан и триметилаллилсилан. , Y - водород. Кремневодороды, содержащие 1-30 атомов углеоода и не менее одной связи Si-Н, например метилсилан, диметилсилан, триметилсилан, три-н-пропилсилан, дифенилсилан, трифенилсилан, тритолилсилан и дифенилвинилсилан.

, Y - галоген. Галогенсиланы с 3- 30 атомами углерода и, по крайней мере, с одной связью Si галоген, например трихлорметилсилан, дихлордиметилсилан, трипропилхлорсилан, диаллилдихлорсилан, фенилтрихлорсилан, дифенилдихлорсилан, трифенилхлорсилан, трибензилхлорсилан, триэтилфторсилан, дифенилдифторсилан, триэтилбромсилан, дифенилдибромсилан, триэтилйодсилан, хлордифторметилсилан, хлорэтилдифторсилан

и дихлорфторпропилсилан.

, Y - NH2. Триалкил или триарилсиламины и их N-алкиламинпроизводные, например триэтилсилиламин, трипропилсилаламин, трифенилсилиламин, триметил (N-метиламин) силан или другие триалкил (N-алкиламин) силаны и триметил (М,Н-диэтила.мин) силан.

, Y-алкокси- или арилоксигруппа. Алкил или арилсиланы, содержащие, по крайней мере, одну связь Si-О-С, например метоксиметилсилан, диметоксидиметилсилан, триметоксиметилсилан, диэтоксиди.метилсилан, этокситриэтилсилан, диэтоксидиэтоксилан, три.метилфеноксилан и триэтилфеноксилан.

« -3, Y -NCOR (R -алкил, арил). Эфиры морюкарбоновых алифатических Ci- Сю или ароматических кислот, образованные триалкилсиланолами Сз-Сю, алкиларилсиларголамин, Cs-Cgo или триарилсилаколами Cii-Сзо, например триметилацетоксилан, тритилацетжситрифенилацетоксисилан,

триметилбензоилоксисилан, триметилпропио гилсилаи и триутилкапроилсилан.

п -1- 3. Y- NCO (--.«фиры изоциановой кисЛ01Ы). Кр-мнигюргапические эфиры моноизо9

циановой кислоты, например триалкиловые Сз-Сю, диалкилакриловые Се-Cis или триариловые Cia-Сзо, например изоцианаттриметил кремния, изоцианатдиметилфенил, изоцианаттрибутил и изоцианаттрифенил кремния.

Полимерные соединения содержат не менее 2 атомов кремния в молекуле.

Полисилметилены общей формулы

/,SiCH,(/,SiCH,)«Si/,

где R-алкиловые или ариловые радикалы;

п - целое число от 1 до 10, наиример гексаметилдисилметилен, гексаэтилдисилметилен, гекса-«-процилдисилл1етилен, декаметилтетрасилметилен и додекаменилпентасиламетилен.

Линейные цолиалкил- или иолиарилполисиланы с 6-8 атомами углерода, например гексаметилдисилан, симметрический диэтил-ди-нпропилдифенилдисилан, симметрический диэтил-ди-н-пропил-дибензилдисилан, гексафенилдисилан, гекса(царадифенил) дисилан и октафенилтрисилан.

Их цроизводные - алкоксиполисиланы, например 1,1,2-тетра.метил-1,2-диэтоксидисилан и пентаметилэтоксидисилан.

Полиалкил и/или полиарилциклоиолисиланы с 12-120 атомами углерода, например додекаметилциклогексасилан и октафенилциклотетрасилан.

Диалкилполисиланы, алкиларилполисиланы и диарилполисиланы, линейные молекулы которых выражаются общей формулой

/()si/,,

где R, R, R могут быть тождественны или различны, представляют собой алкиловый радикал с 1-4 атомами углерода, ариловый радикал с 6-8 атомами углерода или водород,

X - целое число от 1 до 1000.

Например, гексаметилдисилоксан, декаметилтетрасилоксан, тетраоксиметилундекасилоксан, 3-гидрогептаметилтрисилоксан, 3,5-дигидрооктаметилтетрасилоксан, 3,5,7-тригидрононаметилпентасилоксана, тетраметил-1,3-дифенилсилоксан, пентаметил-1,3,5-трифенилтрисилоксан, гептафенилдисилоксан и октафенилтрисилоксан.

Соединения, получаемые галогенированием обоих концов молекулы упомянутых соединений, например сс,и-дигалоалкилполисилоксаны, которые выражены общей формулой

X(R,SiO)SiR,X,

где X - атом галогена;

X-целое число от 1 до 1000.

Например, 1,3-дихлортетраметилдисилоксан, 1,5-дихлоргексаметилтрисилоксан и 1,7-дихлороктаметилтетрасилоксан.

Алкилциклополисилоксаны выражены общей формулой

(I HSlO}y

где - алкиловый радикал с 1-4 атомами углерода;

у - целое число от 3 до 8.

10

Например, 2,4,6-триметилциклотрисилоксан и 2,4,6,8-тотраметилциклотетрасилоксан.

Алкилциклоиолисилоксаны, выраженные общей формулой

(RrSiO),,

где R - алкиловый радикал с 1-4 атомами углерода;

Z - целое число от 3 до 9.

Например, гексаметилциклотрисилоксан, октаметилциклотетрасилоксан, декаметилциклопентасилоксан, додекаметилциклогексасилоксан.

Арилциклополисилоксаны, выраженные общей формулой

(Q,SiO)p,

где Q - ариловый радикал с 6-8 атомами углерода;р - целое число от 3 до 6.

Например, 1,3,5-трифенил-1,3,5-триметилциклотрисилоксан, гексафенилциклотрисилоксан и октафенилциклотетрасилоксан.

Алкил- или арилполисилазаны с 6-50 атомами углерода и мол. в. не выще 1000, например гексаметилсилазан, гексаметилтрисилазан, N-метилгексаметилсилазан, октаметилциклотетрасилазан, гексафенилциклотрисилазан, гексаэтилциклотрисилазан и гекса (н-бутил) циклотрисилазан.

Ниже приведены цримеры соединений, которые могут употребляться в качестве вспомогательного компонента, содержащего фосфор (2 г):

триалкил-, триарил-, алкилдигалоген и галогеналкилфосфины, содержащие 3-21 атома углерода, например триметилфосфин, триэтилфосфин, этилдихлорфосфин, этилдиметилфосфин, триизопропилфосфин, трифенилфосфин, трис (трифторметил) фосфин, изобутилдихлорфосфин и хлорметилфосфин;

триалкилфосфиты с 3-24 атомами углерода, например триметилфосфит, триэтилфосфит,

трипропилфосфит, трибутилфосфит и трис (6этилгексил) фосфиты;

диалкиларилфосфиты, алкилдиарилфосфиты и триарилфосфиты с 8-24 атомами углерода, например трифенилфосфит, трикрезилфосфит,

тритолилфосфит, триксилфосфит и дифенилэтилфосфит.

Когда растворитель или соединение 1 или 2 а, б, в или г употребляются в качестве вспомогательного компонента во время стадии

измельчения, то их количества соответственно равны от 0,005 до 0,40 моля (в случае кремниевых соединений 2 в, 0,01 до 1,4 моля в пересчете на количество атомов кремния или связей Si-О или Si-N в каждой молекуле)

на моль треххлористого титана в составе, полученном восстановлением четыреххлористого титана. При слишком маленьком количестве трудно достичь желаемого эффекта, а при слишком большом количестве порошкование

может оказаться затруднительным.

Предпочтительным количеством органического соединения, содержащего кислород, (2а является 0,01-0,3 моля, в особенности 0,01 до 0,1 моля, для спиртов, карбоновых кислот, галидов карбоновых кислот и кетонов, и 0,01- 0,2 моля для эфиров и сложных эфиров, 0,01 - 0,2 моля для фенолов; предпочтительными количествами для органических соединений, содержагцих азот, являются 0,005-0,3 моля (2в), в особенности 0,01-0,1 моля для нитрилов, азо-соединений и изоцианатов, 0,005- 0,1 моля для вторичных аминов и 0,01 - 0,2 моля для третичных и гетероциклических аминов; органические соединения, содержащие фосфор (2 г), предпочитаются в количествах 0,01-0,3 моля; количества органических соединений, содержащих кремний (2 в) должны быть 0,01-0,4 моля, предпочтительно 0,05-0,3 моля; количество сероуглерода - 0,01-0,3 моля; количество соединения (1) - 0,01-0,2 моля.

Из числа органических соединений, содержащих кислород (2а), предпочитаются эфиры, эфиры карбоновых кислот и кетоны, а затем спирты и галиды карбоновых кислот. Среди органических соединений, содержащих азот (2 б), предпочитаются амины, нитрилы, азосоединения, а затем и изоцианаты.

Органические соединения, содержащие фосфор (2 г), предпочитаются в той же мере, как и упомянутые соедииения. Из органических соединений, содержащих кремний (2 в), предпочитаются силановые эфиры карбоновых кислот, силоксаны с прямой цепью, циклические полисилоксаны, аминосиланы и силазаны. Из числа углеводородов предпочитаются ароматические углеводороды и галогензамещенные ароматические углеводороды.

Состав измельчают в щаровой, вибрационной или ударной мельнице и в присутствии тригалида алюминия или тригалида сурьмы, например треххлористого алюминия, трехбромистого алюминии и треххлористой сурьмы. Эти металлические тригалиды могут употребляться в количестве 5-100 мол. ч., предпочтительно 10-500 мол. ч. на 100 мол. ч. {100мг атомов трехвалентного титана) состава восстановленного треххлористого титана.

Измельчение производят при комнатной, пониженной или повыщенной температуре, например от -20 до -|-100°С, а также в атмосфере инертного газа, например, азота, аргона или гелия.

До измельчения состав восстановленного треххлористого титана обрабатывают растворителем так же, как это делают с уже измельченным составом.

Измельченный состав треххлористого титана затем подвергают экстракции и про-мывке. Когда экстракция производится только лишь при помощи инертного органического растворителя (1), то предпочитается, чтобы состав восстановленного треххлористого титана измельчался в присутствии вспомогательного компонента (2 а, б, в или г).

Экстракция состава измельченного треххлористого титана может производиться растворителем при комнатной, повышенной температуре с размешиванием или при охлаждении.

Обычно экстракция производится при те.мпературе от -60 до +100°С, главным образом при -20hlOO°C, в течение от нескольких минут до нескольких дней.

Промытый и экстрагированный состав треххлористого титана отделяют от растворителя и затем употребляют в качестве компонента А катализатора. До употребления промывка или экстрагирование чистым растворителем (1) может быть повторена. При употреблении для экстракции смесь растворителя (1) с растворителем (2 а, б или 8) предпочтительно, чтобы окончательная промывка отделенного состава производилась чистым растворителем (1). Промывка повторяется несколько раз. Такая обработка производится периодической промывкой или экстракцией в аппарате Сокслета или непрерывной противопоточной промывкой. Независимо от употребленного метода необходимо, чтобы растворитель был полностью отделен от обработанного состава треххлористого титана.

Экстрагированный и отделенный состав треххлористого титана, нолученный таким образом, складируется в виде суспензии в инертном органическом растворителе (1) без доступа кислорода или воды или в виде высущенного порошка. Состав должен сушиться при низкой темцературе.

При употреблении смеси растворителей количество растворителя (1) составляет 1- 100 вес. ч. на 1 вес. ч. измельченного состава треххлористого титана и предпочтительно больше, чем количество другого растворителя в смеси. Другой растворитель может употребляться в количестве 0,05-10,0 вес. ч. на 1 вес. ч. состава треххлористого титана.

Когда смесь растворителей содержит органические соединения (2 а), содержащие кислород, то количество такого соедииения предпочтительно должно составлять 0,01 -10,0 ч. для эфиров, 0,01-5,0 ч. для кетонов и сложных эфиров, 0,005-0,3 ч. для спиртов, 0,005- 0,2 ч. для фенолов и альдегидов и 0,005- 0,5 ч. для галидов карбоновых кислот и для карбоновых кислот.

Когда смесь растворителей содержит органическое соединение (2 б), содержащее азот, то количество такого соединения должно составлять 0,005-0,5 вес. ч., предпочтительно 0,01-0,5 вес. ч. для гетероциклических аминов и ароматических третичных аминов, 0,01 - 0,03 вес. ч. для третичных аминов, изоцианатов, изо-соединений и нитрилов, и 0,005- 0,2 вес. ч. для вторичных аминов.

Когда смесь растворителей содержит органическое соединение (20), в состав которого входит кремний, то предпочтительным количеством такого соединения является 0,05- 10 вес. ч. для галогензамещенных органосил13

океанов, 0,05-10 вес. ч. для галогензамещенных органосилоксанов, 0,05-5,0 вес. ч. для алкоксиорганосиланов - арилоксанов и органополисилоксанов, 0,02-2,0 вес. ч. для органосилановых эфиров карбоновых кислот и для органосилоксанов и 0,02-1,0 вес. ч. для кремнийорганических изоцианатов. Предпочитаемым количеством органосиланолов является 0,02-1,0 вес. ч., а для органосилтианов 0,02-2,0 вес. ч.

Катализатор, употребляемый по предлагаемому способу, состоит из алюминийорганического соединения и состава треххлористого титана, полученного указанным способом. Для этой цели пригодны все алюминийорганические соединения, о которых известно, что они являются компонентами катализаторов Циглер-Натта. Триалкилалюминий, галиды диалкилалюминия, алкоксиды диалкилалюминия, алкоксигалиды алкилалюмипия, дигалиды алкилалюминия, реакционные продукты этих соединений с электрон-донорными соединениями или реакционные продукты этих соединений с галидами щелочных металлов или щелочно-металлическими комплексными фторидами переходных металлов.

Мономеры, основанные на а-олефинах, которые могут быть полимеризованы с помощью предлагаемого катализатора, включают этилен, пропилен, 1-бутен, 4-Метил-1-пентен, стирол, 1-пентен, 3-метил-1-бутен и триметилвинилсилан. Катализатор может быть употреблен для сополимеризации, например, этилена с пропиленом, этилена с 1-бутеном, этилен с 1-гексеном, или пропилена со стиролом, а также и для гомополимеризации, например этилена.

Полимеризация а-олефинов, использующая описываемый катализатор, может быть произведена в любых подходящих условиях. Например, полимеризация может быть осуществлена при 20-100°С и под давлением, начиная с нормального атмосферного до 100 кг/см2. Полимеризация может происходить в инертном растворителе или без него, когда сжиженный мономер действует как растворитель, причем полимеризация может происходить периодически или непрерывно. Водород употребляется для регулирования молекулярного веса полимера, полученного из олефинов. . После заверщения полимеризации катализатор может быть дезактивирован при помощи низших спиртов, например метилового, этилового, бутилового и изопропилового спиртов, в тех случаях, когда выход полимера на единицу количества катализатора значителен, дезактивирующая обработка необязательна, причем катализатор можно просто подвергнуть действию воздуха или водяных паров.

Пример 1 и сравнительный пример 1. В щаровую мельницу цилиндрической формы объемом 800 мл загружено 30 г треххлористого титана, полученного восстановлением четыреххлористого титана с помощью металлического титана и 12,1 г треххлористо14

го алюминия и потоке азота. В мельпицу было помещено 100 шарикои из нержавеющей стали диаметром каждый 16 м.м. После этого мельница была герметизирована. Измельчение этих ингредиентов в шаровой мельнице продолл ;алось в течение 50 час при 120 об/мин. По окончании помола состав треххлористого титана был удален из мельницы в потоке азота.

Свободный треххлористый алюминий не был обнаружен. К одной части этого активированного состава треххлорнстого титана было прибавлено 5 ч. толуола и 0,5 мол. ч. анизола, причем их перемешивали в течение

2 час при 70°С. После этого обработанный состав был отфильтрован с помощью стеклянного фильтра. Затем было добавлено 5 ч. нового толуола. Эту промывку состава треххлористого титана повторяли три раза, после чего следовала сушка при пониженном давлении.

Полимеризация пропилена. 1-я колба с четырьмя горлышками, снабженной мешалкой и термометром, имеет впуск для пропилена и

вытяжное отверстие для газа. В нее загружено 500 мл очищенного керосина, после чего она тщательно продута азотом. Затем прибавлено в потоке азота 10 хлористого диэтилалюмпппя и 2,00 г состава треххлористого титана. Температура поднята до 70°С; пропилен вводили при атмосферном давлении, полимеризацию осуществляли в течение 2 час. По окончании полимеризации было прибавлено 100 мл метилового спирта для дезактивации катализатора и затем из полимеризационного растворителя фильтрацией отделяли твердый полнмер. Его нагревали и высушивали при пониженном давлении, после чего измеряли количество полученного полимера.

Слой полимеризационного растворителя разделен на метаиоловую и керосиновую фазы. Керосиновая фаза была отогнана при пониженном давлении, а аморфный полимер, который был растворен в ней, регенерирован.

Количество полученного полимера является суммой количества твердого и аморфного регенерированного полимера.

Твердый полимер был подвержен непрерывно экстракции горячи.м гептаном в течение

30 час для разделения полимера па 2 части: на часть растворимую в гептане, и на часть, нерастворимую в нем. Кристалличность полимера была определена следующим образом:

Количество полимера, нерастворимого

в горячем гектане

количество полученного полимера Выход полимера 147,7, а кристалличность полимера 94,3%. Объемная плотность твердого полимера 0,358.

Этот процесс был повторен при употреблении активированного состава треххлорпстого титана, который не подвергался экстракции (сравнительный пример 1). Выход полимера

53,2 г, его кристалличность составляла 87,2%.

15

Примеры 2-5 и сравнительные примеры 2-5. В цилиндрическую шаровую мельницу объелюм 800 мл было загружено 100 шариков из ыержавеюш,ей стали (диаметр каждого шарика 15 мм) составом треххлористого титана А, полученного восстановлением четыреххлористого титана цри помощи металлического алюминия, или составом треххлористого титана Н, полученного восстановлением четыреххлористого титана водородом, и присадки (тригалид металла) в количествах, указанных в табл. 1. Эти составные части были подвержены измельчению в течение 48 час при 140 об/мин.

16

30,0 г обработанного состава треххлористого титана В было подвержено экстракции толуолом и аиисолом в течение 2 час при 70°С при постоянном размешивании и затем отфильтровано при помоши стеклянного фильтра С-2. Затем состав был иромыт 3 раза чистым толуолом и высушен при комнатной температуре и попиженном давлении, что дало составу треххлористого титана С фиолетовую окраску.

Полимеризацию пропилена осуществляли также, как в примере 1, используя для этой цели состав треххлористого титана С. Результаты даны в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для полимеризации или сополимеризации олефинов | 1970 |

|

SU486498A3 |

| Способ получения полиолефинов | 1971 |

|

SU477577A3 |

| Способ получения компонента катализатора полимеризации пропилена | 1977 |

|

SU999978A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU297193A1 |

| Способ приготовления катализатора для полимеризации и сополимеризации олефинов | 1970 |

|

SU477569A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВ | 1973 |

|

SU400109A1 |

| Катализатор (со)полимеризации @ - @ -альфа-олефинов | 1977 |

|

SU1303030A3 |

| Способ получения каучукоподобных сополимеров | 1975 |

|

SU589929A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1972 |

|

SU424360A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, ПРИМЕНЯЕМОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2152404C1 |

Треххлористый титан берется в количестве 30 г Примеры 6-8 и сравнительные примеры 6-8. В цилиндрическую шаровую мельницу объемом 800 мл был загружен состав треххлористого титана А или Н так же, как описано в примере 2. Затем в мельницу было вложено 200 шариков из нержавеющей стали (каждый диаметром 16 мм), а также треххлористая сурьма или треххлористый алюминий, после чего все эти ингредиенты подвергались измельчению в течение 48 час. В полученном составе треххлористого титана нельзя было обнаружить свободных следов треххлористого алюминия или треххлористой сурьмы. 20 г этого состава было подвержено тщательной экстракции и промыто смешанным растворителем, состоящим из 200 мл толуола и 0,02 моля а-пиколина, а затем отфильтровано для отделения состава треххлористого титана. Он был промыт 3 раза чистым толуолом и высушен при комнатной температуре и пониженном давлении. Полимеризацию пропилена осуществляли так же, как в примере 1, для чего употребляли измельченный состав треххлористого титана, который не был подвержен экстракции (сравнительные примеры), и состав треххлористого титана, который был подверлсен экстракции и промыт смешанным растворителем. Результаты указаны в табл. 2. Пример 9 и сравнительный црим е р 9. В цилиндрическую шаровую мельницу объемом 800 мл было загружено 30 г треххлористого титана Н, 4,8 г бромистого алюминия и 100 шариков из нержавеющей стали (диаметром 16 мм каждый), после чего эти ингредиенты подвергали измельчению в течение 48 час при 140 об/мин. В полученном измельченном продукте не было обнаружено свободного бромистого алюминия. 30 г измельченного состава треххлористого титана было нодвержено экстракции и промывке смешанным растворителем, состоящим из 300 мл толуола и 6 мл силиконового масла общей формулы СН, -I -Si - о- Iв течение 4 час при 70°С и постоянном размешивании, Обработанный состав был отфильтрован на стеклянном фильтре С-2 и затем

Треххлористый титан берется в количестве 30 г.

промыт чистым толуолом, после чего следовала сушка при пониженном давлении.

Полимеризацию пропилена осуществляли так же, как в примере 1, при использовании 10 ммолей полученного состава треххлористого титана. Выход полипропилена 98,6 г, кристалличность 93,2% и объемная плотность твердого полимера 0,312.

Для сравнения полимеризацию осуществляли при использовании состава треххлористого титана, который был измельчен, но не экстрагирован толуолом после этого. Количество полученного полипропилена 31,1 г, кристалличность 86,5%.

Пример 10 и сравнительный пример 10. Порядок действия, описанный в примере 9, был повторен, за исключением того, что 4,58 г треххлористой сурьмы было употреблено вместо бромистого алюминия. Получено 103,5 г полипропилена, кристалличность которого 94,2%.

Для сравнения полимеризацию пропилена осуществляли так же, как в примере 9, за исключением того, что был употреблен состав треххлористого титана, который не подвергался ни экстракции, ни промывке растворителем. Выход полимера 30,2 г, кристалличность - 88,9%.

Пример И и сравнительный пример И. 1400 г четыреххлористого титана реагировали в автоклаве из нержавеющей стали с 27 г металлического алюминия при 200°С в течение 20 час в присутствии 18,0 г хлористого алюминия. Нереагировавший четыреххлористый титан был удален из полученного состава треххлористого титана путем дистилляции при атмосферном давлении. Оставшееся твердое вещество нагревали при температуре 200°С и давлении 0,2 мм рт. ст. в течение 5 час для устранения оставшегося четыреххлористого титана и свободного хлористого алюминия. Получено 575 г твердого вещества А, которое было окрашено в красТаблица 2

новато-фиолетовый цвет и являлось составом треххлористого титана.

В цилиндрический сосуд из нержавеющей стали объемом 800 мл было загружено 30 г

состава треххлористого титана А (151 мг атомов трехвалентного титана), 2,0 г хлористого алюминия и 3,5 г (30 ммолей) нормального бутилового эфира уксусной кислоты. Эти ингредиенты были подвергнуты измельчению при помощи 100 шариков из нержавеющей стали (диаметр каждого 16 MIM) при комнатной температуре в атмосфере азота. Скорость вращения шаровой мельницы 140 об/мип, а время, затраченное на порошкование, 55 час. 15 г обработанного состава В были подвергнуты экстракции и промывке горячим толуолом в течение 24 час Б атмосфере азота. Экстракцию осуществляли в аппарате Сокслета, снабженном специальным фильтром. Выход экстракта С, состоящего из состава треххлористого титана, 12 г.

Полил1еризацию пропилена осуществляли так же, как в примере 1, за исключением

того, что в качестве состава треххлористого титана был употреблен экстракт С. Выход полипропилена 120,6 г, его кристалличность 97%.

Для сравнения полимеризацию цроиилена

осуществляли таким же образом, за исключением того, что был употреблен состав трехвалентного титана В, который не был подвержен экстракции. Выход полипропилена только 48 г, его кристалличность - 91,4%.

Пример 12 и сравнительные примеры 12 и 13. 70 г состава треххлористого титана А из примера И были подвержены экстракции и промывке горячим толуолом таким же образом, как описано в примере 11.

30 г экстракта D смешано и измельчено со смесью, состоящей из 2,0 г очищенного хлористого алюминия и 3,5 г нормального бутилового эфира уксусной кислоты, таким же

способом, как описано в примере 11. 15 г измельченного продукта Е было подвержено экстракции и промывке горячим толуолом таким лее образом. Это дало остаток после экстракции F в количестве 12 г.

При полимеризации пропилена был использован остаток после экстракции F тем же образом, кэк это описано в прилюре 11. Выход полипропилена 116,3 г, его кристалличность 94,6%.

Для сравнения был использован тот же самый способ работы, который описывается в примере 12, за исключением того, что употребляемый измельченный продукт Е не был подвержен экстракции (сравнительный пример 12). Выход полипропилена 49 г, а кристалличность- 90,8%. Тот же способ, что в примере 12, был повторен еш,е раз, за исключением того, что при приготовлении измельченного продукта не был добавлен хлористый алюминий и не была осуществлена экстракция (сравнительный пример 13). Выход полипропилена 68 г, но кристалличность снизилась до 88,6%.

При м ер 13 и сравнительный пример 14. 90 г состава треххлористого титана А того же качества, что и в примере 11, были смешаны и измельчены с 8,0 г хлористого алюминия в течение 60 час таким же способом, как это было описано в примере Ц. К 30 г измельченного продукта G было прибавлено 3,5 г н-бутилового эфира уксусной кислоты, после чего измельчение продолжалось в течение дальнейших 30 час тем же способом, что в примере 11. Измельченный продукт П был подвержен экстракции горячим толуолом способом, аналогичным способу в примере 11. Полимеризацию осуш,ествили с использованием остатка от экстракции (1) тем же способом, что в примере 11. Выход полипропилена 120,3 г, его кристалличность - 94,7%.

Для сравнения был повторен порядок действия, описанный в примере 13, за исключением того, что измельченный продукт П был употреблен, как состав треххлористого титана без предзаритсльной экстракции. Выход полипропилена 49 г, его кристалличность - 91,9%.

Пример 14 и сравнительные примеры 15 и 16. 38 г состава треххлористого титана G из примера 13 были экстрагированы и п1)омыты горячим толуолом тем же способом, что и в примере П. К 30 г остатка после экетракции J было прибавлено 2,3 г нбутилового эфира уксусной кислоты. Смесь измельчали в течение 30 час тем же способом, что в примере 11. Измельченный продукт К был подвергнут экстракции и промывке горячим толуолом аналогичным способом.

Полимеризацию осуществляли способом, оииеанпым в примере 11, при использовании 2,0 г остатка после экстракции L. Выход полипропилена 118,4 г, его кристалличность - 95,4%.

Для сравнения полимеризацию пропилейа осуществляли тем же образом, что и в примере 14, за исключением того, что измельченный продукт К был употреблен без предварительной экстракции (сравнительный пример 15). Выход полипропилена 46 г, его кристалличность- 91,8%. Кроме того, тот же процесс был повторен, за исключением того, что был употреблен состав треххлористого титаиа G. Выход полипропилена 67 г, его кристалличность - 89,0%.

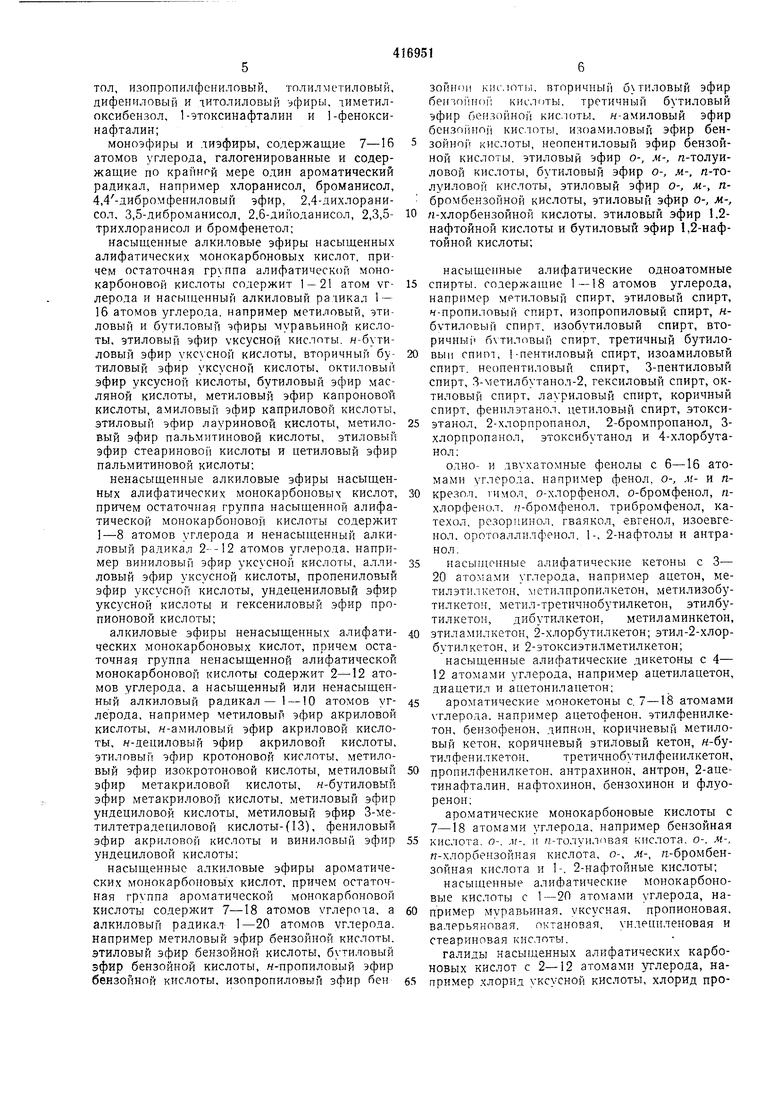

Примеры 15-21 и сравнительные

примеры 17-27. Состав треххлористого титана А, полученный способом, описанным в примере 11, был смешан с хлористым алюминием так, что общее количество составляло 30 г. После этого был прибавлен анисол в

различных количествах, указанных в табл. 3. Все ко:мноненты были тщательно перемешаны и затем подвержены измельчению способом, описанным в примере 11, используя методы 1 или II, данные в таблице. 15 г измельченного

продукта Р были подвержены экстракции и промывке горячим толуолом, способом, описанным в примере 11. Полимеризацию осуществляли так же, как в примере 11, используя 2,0 г остатка после экстракции.

Результаты даны в табл. 3.

Для сравнения этот процесс был повторен, за исключением того, что при приготовлении измельченного продукта Р не была произведена экстракция.

Результаты указаны в таблице.

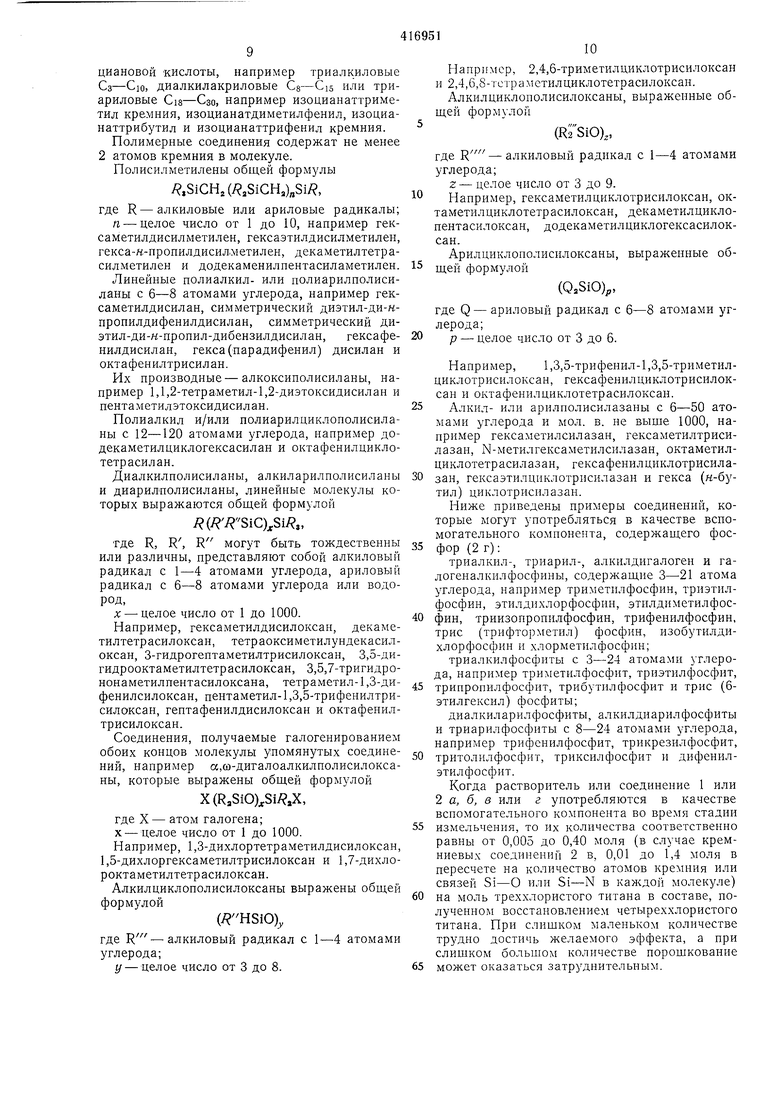

Примеры 22-25 и сравнительные примеры 28-36. Треххлористый титан, восстановленный при помощи водорода, смешан с хлористым алюминием общим количеством 30 г. Затем прибавлен анисол в различных количествах, указанных в табл. 4. Эти компоненты перемешаны и измельчены как описано в примере 11, для чего используется метод I или II, описанный в табл. 4.

15 г измельченного продукта Т подвержено экстракции и промывке горячим толуолом способоМ, описанным в примере И. Полимеризация пропилена осуществлена тем же способом, что и в примере 11, при использовании 2,0 г

остатка после экстракции W. Результаты даны в табл. 4. Для сравнения тот же процесс был повторен, за исключением того, что экстракция не была произведена или анисол не был прибавлен во время измельчения.

Пр имеры 26 и 27 и сравнительные примеры 37-40. Восстановленный водородом Треххлористый титан Т1С1з(Н) был смешан с треххлористой сурьмой или бромистым алюминием общим количеством 30 г и способом, описанным в примере 11. Они были смешаны и измельчены в течение 40 час. Затем к измельченному продукту был прибавлен анизол и измельчение продолжали еще в

течение 24 час способом, описанным в приме I - II - I - II -

ре 11. Измельченный продукт Z промыт горячим толуолом таким же образом, как это описано в том же пример. Полимеризация пропилена была осуществлена способом, описанным в примере 11, причем для этого было использовано 2,0 г остатка после экстракции и 10 ммолей хлористого диэтилалюминия. Результаты приведены в табл. 5.

Для сравнения тот же процесс был повторен, за исключением того, что измельчение производилось с добавлением анизола или без него: экстракция не была произведена.

Результаты указаны в табл. 5.

Таблица 3

Сравнительный пример 41. 18 г треххлористого титана Т{С1з(Н) были изимельчены с 12 г хлористого бария и после добавления 2,1 г анизола измельчение продолжали еще в течение 20 час. 15 г смешанного измельченного продукта было подвержено экстракции и промывке горячим хлорбензолом таким же образом, как в примере 11. Полимеризация пропилена была осуществлена аналогично описанной в примере 11. Для этого было использовано 2,0 г остатка после экстракции и 10 ммолей хлористого диэтилалюминия. Выход полипропилена 13,1 г, содерсостав треххлористого титана, хлористый алюминий и анисол были одновременно измельчены в течение состав треххлористого титана и хлористый алюминий были измельчены в течение 36 час, затем был прибавлен анисол и измельчение продолжали в течение 30 час. хлористый алюминий, треххлористый титан и анисол подвергались измельчению одновременно в течение 60 час. хлористый алюминий и треххлористый титан подвергали измельчению в течение 30 час; затем добавляли анисол и измельчение продолжали в течение 30 час. Таблица 4

жание кристаллического полимера 76,5%. При использовании смешанного измельченного продукта выход полипропилена 19,0 г, а содержание кристаллического полимера 82,2%.

При употреблении указанного совместно измельченного продукта выход полипропилена составил 33,3 г, а содержание кристаллического полимера - 83,4%.

Пример 28 и сравнительные примеры 42-46. Состав треххлористого титана А, полученный способом, описанным в примере 11, или треххлористый титан Т{С1з(Н) был смешан с хлористым алюминием таким образом, что обш,ее количество равнялось 30 г. Смесь была подвержена измельчению

Для сравнения этот же порядок действия был повторен, кроме экстракции.

Пример 34 и сравнительный пример 47. 28,5 г необработанного состава треххлористого титана А, 1,5 г хлористого алюминия и 4,4 г ортоброманизола были смешаны и измельчены в шаровой мельнице способом, описанным в примере П. ИзмельченТаблица 5

в течение 24 час способом, описанным в приiMepe 11. К измельченному продукту была добавлена присадка, приведенная в табл. 6, и измельчение этой смеси продолжали в течение еще 24 час. После измельчения свободный хлористый алюминий не был обнаружен. Образовавшийся измельченный продукт был подвержен экстракции и промывке экстракционным растворителем, причем экстракция

была произведена тем же самым способом, что и в примере И. Полимеризация пропилена была произведена по примеру И, причем для этого было употреблено 2,0 г экстрагированного и промытого продукта. Результаты

даны в табл. 6.

Таблица 6

ный продукт был экстрагирован и промыт горячим хлорбензолом по способу того же примера. Это дало остаток после экстракции 2,5 г, который и является составом треххлористого титана.

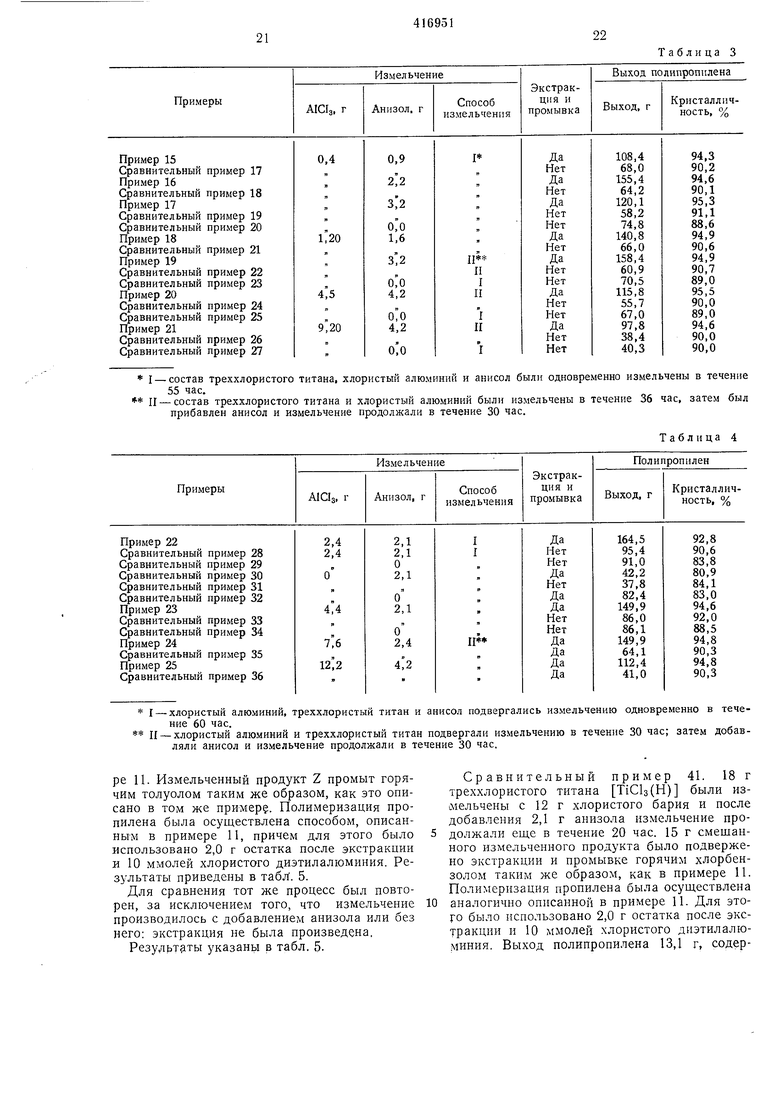

В 5-л колбу с четырьмя горлышками, снабженную мешалкой, термометром, впускной трубкой для азота и вытяжной трубкой, бьтло загружено 3,8 л очищенного керосина и 120 г двойной фтористой соли калия и титана. После этого колба была продута азотом при постоянном размешивании. Затем было прибавлено 254 г двуххлористого этилалюминия и реакцию продолжали в течение 6 час при 60°С. Полученный продукт был охлажден при комнатной температуре и оставлен в покое, после чего верхний слой жидкости был отделен. Концентрация алюминия во всплывшем слое жидкости 0,237 моль/л. Полимеризацию пропилена проводили тем же самым образом, как описано в примере 11, за исключением того, что в качестве составных частей катализатора было взято 2,0 г промытого состава треххлористого титана, 42 мл (10 ммолей) алюминийорганического компонента и 0,28 мл н-бутилалилового эфира, и в качестве полимеризационного растворителя- 230 мл очищенного керосина. Выход полипропилена 160 г, его кристалличность 95,8%. При повторении этого образа действия, за исключением того, что хлористый алюминий и ортоброманизол были измельчены совместно и употреблены в качестве составных частей катализатора без экстракции и промывки, было получено 68 г полипропилена с кристалличностью 91,5%. Пример 35 и сравнительный пример 48. Во вставную трубку для термометра, запущенную в 2-л автоклав, тщательно продутый азотом, была вложена стеклянная ампула, содержащая 0,015 г состава треххлористого титана (экстрагированного хлорбензолом), приготовленного в примере 34, с тем расчетом, что лопасти мешалки столкнутся с этой ампулой и во время вращения мешалки разобьютее. Внутренность автоклава была тщательно продута пропиленом и в автоклав было введено 460 г нропилена и 7,5 ммолей хлористого диэтилалюминия при комнатной температуре, затем ввели 220 мл водорода. Реакционная смесь была нагрета до 80°С и мешалка запущена. Полимеризация началась в тот момент, когда была разбита ампула. После полимеризации, которая продолжалась в течение 8 час, не реагировавший пропилен был удален и была произведена дезактивация катализатора при помощи прибавленного метилового спирта. Выход полипропилена 158 г, его кристалличность 89,3%. Истинная вязкость полимера (г|) 3,72. При осуществлении полимеризации при условиях примера 35, за исключением того, что был употреблен состав треххлористого титана, полученный измельчением треххлористого титана, в присутствии хлористого алюминия и ортоброманизола, выход полипропилена 70 г, кристалличность 84,5%. Пример 36 и сравнительный прим е р 49. Полимеризацию пропилена осуществляли в течение 1 часа при атмосферном давлении таким образом, что и в примере 34, используя в качестве катализатора 2,0 г состава треххлористого титана (экстрагированного хлорбензолом), онисанного в примере 34, и 10 ммолен этоксихлорида этилалюминия. Получено 68,3 г полипропилена, кристалличность которого 87,3%. При осуцлествлении полимеризации пропилена тем же способом, за исключением того, что был употреблен состав треххлористого титана (не экстрагированный и не промытый), было получено 37,3 г полипропилена кристалличностью 82,1 %. Пример 37 и сравнительный пример 50. 50 мл 4-метил-1-пентена было полимеризовано в течение 1 часа при 40°, для чего в качестве катализатора было употреблено 1,5 г состава треххлористого титана из примера 34 и 10 ммолей хлористого диэтилалюминия, а в качестве полимеризационного растворителя 250 мл очищенного керосина. Выход поли-4-метил-1-пентена составит 20 г, кристалличность 91,9%. Когда полимеризацию 4-метил-1-пентена осуществляли описанным образом, за исключением того, что был употреблен состав треххлористого титана (без экстракции и промывки), который прошел перемешивание и измельчение способом, описанным в примере 34, было получено 10,2 г поли-4-метил-1-пентена кристалличностью 86,5%. Пример 38 и сравнительный пример 51. Газообразная смесь, состоящая из 98,8 об. ч. пропилена и 1,2 об. ч. этилена, была подверл-сена полимеризации в течение 1 часа таким же способом, как это было описано в примере 34. В качестве катализатора употребляли 2,0 г состава треххлористого титана (после экстракции и промывки) и 10 ммолей хлористого диэтилалюминия. Было получено 57 г сополимера, содержащего 2,1% этилена, кристалличностью 85,2%. Когда сополимеризацию производили при использовании в качестве катализатора.2,0 г измельченного состава треххлористого титана (не прошедшего стадии экстракции), то выход составил 30 г, а кристалличность - 81,3%. Пример ы 39-42 и сравнительные п р и iM е р ы 52-59. Треххлористый титан (Н) был смешан с хлористым алюминием таким образом, что общее количество смеси составило 30 г. После этого были прибавлены различные количества бейзонитрила. Они были смешаны и измельчены методом а или б, указанными в табл. 7. 15 г измельченного продукта J было экстрагировано горячим толуолом одним из указанных способов. Полимеризацию пропилена осуществляли способом, указанным ниже, причем для полимеризации было использовано 2,0 г остатка после экстракции К и 10 ммолей хлористого диэтилалюминия. Результаты даны в табл. 7. Для сравнения полимеризацию пропилена проводили тем же способом, причем для этой I - II

цели употреблялся измельченный состав треххлористого титана, измельчение которого происходит без добавления бензонитрила и предварительной экстракции.

Способ измельчения. В 800-л цилиидрический сосуд из нержавеющей стали был загружен состав треххлористого титана А, хлористого алюминия и бензонитрила вместе со 100 шариками из нержавеющей стали диаметром 16 мм. Все составные части подвергались измельчению в течение 24 час при комнатной температуре со скоростью 140 об/мин.

Способ экстракции. Измельченный продукт был помещен в аппарат Сокслета, снабженный специальным фильтром и экстракция производилась при помощи растворителя в течение 24 час. Употребленный растворитель был удален из состава треххлористого титана настолько, насколько это было возможно, а оставшийся растворитель был устранен дистилляцией и сушкой при пониженном давлении, давая твердое вещество С, состоящее из состава треххлористого титана.

Полимеризация. В 500-мл стеклянную колбу, снабн енную мешалкой, термометро, впускной -трубкой для пропилена и вытяжной трубкой, было загружено 250 мл очищенного керосина и при постоянном помешивании внутренность колбы была продута азотом. Затем в колбу было введено в следующем порядке 20 г треххлористого титапа и 10 ммолей хлористого диэтилалюминия. После того, как температура достигла 70°С, был впущен в колбу пропилен при атмосферном давлении, что производилось в течение 2 час, во время которых происходила полимеризация. Затем пропилен был заменен азотом.

Продукт был охлажден и к нему прибавлено

Таблица 7

100 мл метилового спирта для дезактивации катализатора. Суспензия полимера была отфильтрована при помощи стеклянного фильтра и порошкообразное твердое вещество на фильтре было промыто несколько раз метиловым спирто.м. Затем оно было высушено в течение двух дней при 70°С и 50 мм рт. ст.

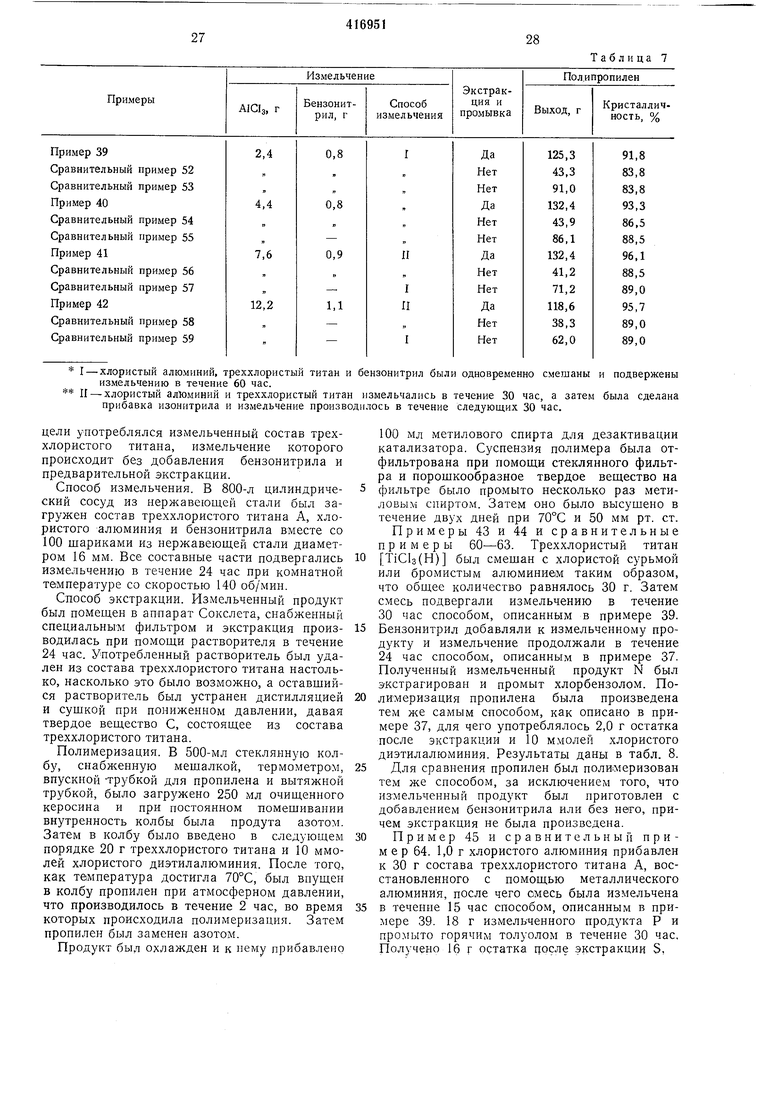

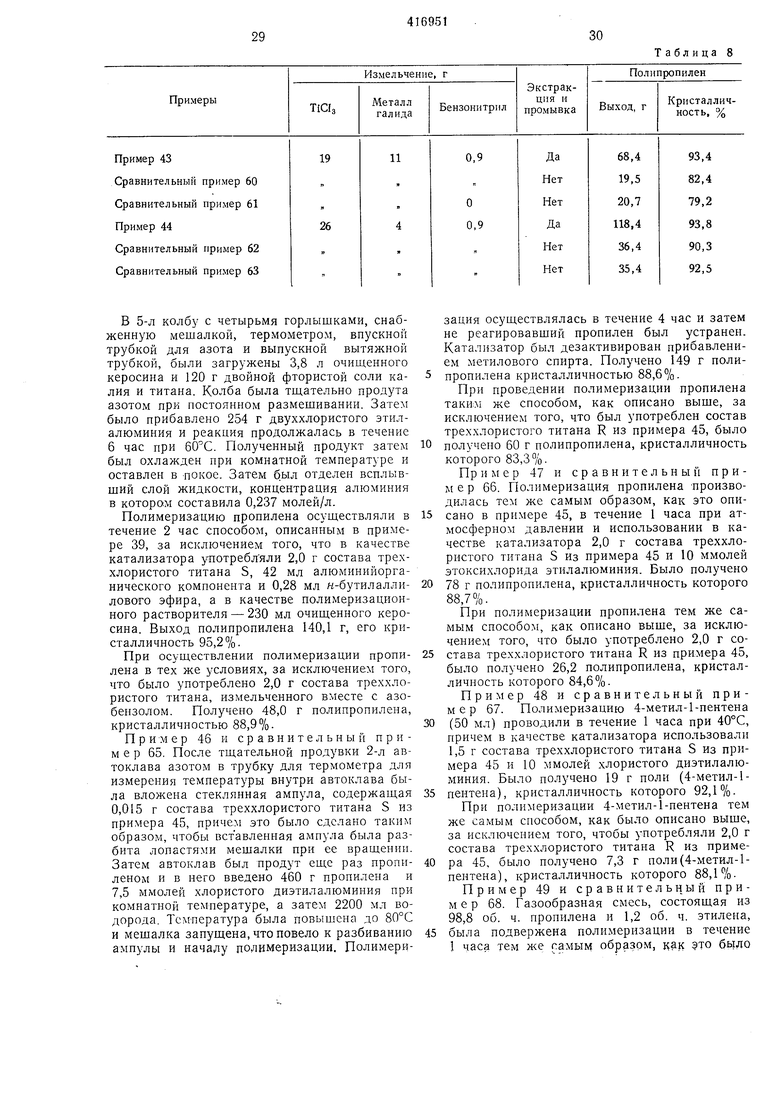

Примеры 43 и 44 и сравнительные примеры 60-63. Треххлористый титан Т1С1з(Н) был смешан с хлористой сурьмой или бромистым алюминием таким образом, что общее количество равнялось 30 г. Затем смесь подвергали измельчению в течение 30 час способом, описанным в примере 39. Бензонитрил добавляли к измельченному продукту и измельчение продолжали в течение 24 час способо;М, описанным в примере 37. Полученный измельченный продукт N был экстрагирован и промыт хлорбензолом. Полимеризация пропилена была произведена тем же самым способом, как описано в примере 37, для чего употреблялось 2,0 г остатка после экстракции и 10 ммолей хлористого диэтилалюминия. Результаты даны в табл. 8.

Для сравнения пропилен был поли1меризован тем же способом, за исключением того, что измельченный продукт был приготовлен с добавлением бензонитрила или без него, причем экстракция не была произведена.

Пример 45 и сравнительный п р и м е р 64. 1,0 г хлористого алюминия прибавлен к 30 г состава треххлористого титана А, восстановленного с помощью металлического алюминия, после чего омесь была измельчена в течение 15 час способом, описанным в примере 39. 18 г измельченного продукта Р и промыто горячим толуолом в течение 30 час. Получено 16 г остатка после экстракции S, хлористый алюминий, треххлористый титан и бензонитрил были одновременно смешаны и подвержены измельчению в течение 60 час. хлористый ал1оминий и треххлористый титан измельчались в течение 30 час, а затем была сделана прибавка изонитрила и измельчение производилось в течение следующих 30 час. В 5-л колбу с четырьмя горлышками, снабженную мешалкой, термометром, впускной трубкой для азота и выпускной вытяжной трубкой, были загружены 3,8 л очиш,енного керосина и 120 г двойной фтористой соли каЛИЯ и титана. Колба была тш.ательно продута азотом при постоянном размешивании. Затем было прибавлено 254 г двуххлористого этилалюминия и реакция продолжалась в течение 6 час при 60С. Полученный продукт затем был охлажден при комнатной температуре и оставлен в покое. Затем б.ыл отделен всплывший слой жидкости, концентрация алюминия в котором составила 0,237 молей/л. Полимеризацию пропилена осуществляли в течение 2 час способом, описанным в примере 39, за исключением того, что в качестве катализатора употребляли 2,0 г состава треххлористого титана S, 42 мл алюминийорганического компонента и 0,28 мл н-бутилаллилового эфира, а в качестве полимеризационного растворителя - 230 мл очищенного керосина. Выход полипропилена 140,1 г, его кристалличность 95,2%. При осуществлении полимеризации пропилена в тех же условиях, за исключением того, что было употреблено 2,0 г состава треххлористого титана, измельченного вместе с азобензолом. Получено 48,0 г полипропилена, кристалличностью 88,9%. Пример 46 и сравнительный пример 65. После тщательной продувки 2-л автоклава азотом в трубку для термометра для измерения температуры внутри автоклава была вложена стеклянная ампула, содержащая 0,015 г состава треххлористого титана S из примера 45, причем это было сделано таким образом, чтобы вставленная ампула была разбита лопастями мешалки при ее вращении. Затем автоклав был продут еще раз пропиленом и в него введено 460 г пропилена и 7,5 ммолей хлористого диэтилалюминия при комнатной температуре, а затем 2200 мл водорода. Тсмпература была повышена до 80°С и мешалка запущена, что повело к разбиванию ампулы и началу полимеризации. ПолимериТаблица 8 зация осуществлялась в течение 4 час и затем не реагировавший пропилен был устранен. Катализатор был дезактивирован прибавлением метилового спирта. Получено 149 г полипропилена кристалличностью 88,6%. При проведении полимеризации пропилена таким же способом, как описано выше, за исключением того, что был употреблен состав треххлористого титана R из примера 45, было получено 60 г полипропилена, кристалличность которого 83,3%. Пример 47 и сравнительный п р и м е р 66. Полимеризация пропилена Производилась тем же самым образом, как это описано в примере 45, в течение 1 часа при атмосферном давлении и использовании в качестве катализатора 2,0 г состава треххлористого титана S из примера 45 и 10 ммолей этокси.хлорида этилалюминия. Было получено 78 г полипропилена, кристалличность которого 7. 88,7%. При полимеризации пропилена тем же самым способом, как описано выше, за исключением того, что было употреблено 2,0 г состава треххлористого титана R из примера 45, было получено 26,2 полипропилена, кристалличность которого 84,6%. Пример 48 и сравнительный пример 67. Полимеризацию 4-метил-1-пентена (50 мл) проводили в течение 1 часа при 40°С, причем в качестве катализатора использовали 1,5 г состава треххлористого титана S из примера 45 и 10 ммолей хлористого диэтилалюминия. Было получено 19 г поли (4-метил-1пентена), кристалличность которого 92,1%. При полимеризации 4-метил-1-пентена тем же самым способом, как было описано выше, за исключением того, чтобы употребляли 2,0 г состава треххлористого титана R из примера 45, было получено 7,3 г поли(4-метил-1пентена), кристалличность которого 88,1%. Пример 49 и сравнительный прим е р 68. Газообразная смесь, состоящая из 98,8 об. ч. пропилена и 1,2 об. ч. этилена, была подвержена полимеризации в течение 1 часа тем же самым образом, кэк это бьт-по

описано в примере 39, причем в качестве катализатора было употреблено 2,0 г треххлористого титана S из примера 45 и 10 ммолей хлористого диэтилалюминия. Было получено 58 г сополимера этилена и пропилена, кристалличность которого 86,1%, а содержание этилена 2,3%.

При повторении описанного процесса с использованием 2,0 г состава треххлористого титана R из примера 45 вместо состава треххлористого титана S было получено 24 г сополимера этилена и пропилена, кристалличность которого составила 81,1%.

Пример 50. 1400 г четыреххлористого титана реагировало с 27 г металлического алюминия при 200°С в течение 20 час в присутствии 18,0 г треххлористого алюминия в автоклаве из нержавеющей стали. Нереагировавший четыреххлористый титан был удален из полученного состава треххлористого титана дистилляцией при атмосферном давлении. Оставшееся твердое вещество было нагрето в течение 5 час при 200° при пониженном давлении для удаления свободного треххлористого алюминия и оставшегося четыреххлористого титана. Было получено 575 г красновато-фиолетового состава треххлористого титана А.

В 800-мм цилиндрический сосуд из нержавеющей стали были загружены 30 г состава треххлористого титана А, 2,0 г хлористого алюминия и 3,5 г поли:метилсилоксана (мол. в. около 14000). Кроме того, в сосуд было помещено 100 щариков из нержавеющей стали диаметром 16 мм каждый. Смесь была подвержена пульверизации в течение 55 час при 1400 об/мин и в атмосфере азота.

15 г измельченного продукта В были подвержены экстракции и промывке горячим толуолом в экстракторе Сокслета, снабженном стеклянным фильтром, в течение 24 час в атмосфере азота. Было получено 12 г остатка С после экстракции, состоящего из состава треххлористого титана.

В 500-мм стеклянную отдельную колбу, снабженную мешалкой, термометром, впускной трубкой для пропилена и выпускной трубкой, было загружено 250 мл очищенного керосина, после чего внутренность колбы была продута азотом в течение 1 часа при постоянном размешивании. Затем в атмосфере азота было прибавлено 2,0 г состава треххлористого титана С, Ю молей хлористого диэтилалюминия. Температура была поднята до 70°С. Пропилен впускали в колбу в течение 2 час при атмосферном давлении. После завершения полимеризации пропилен был заменен азото-м, температура была снижена н для дезактивации катализатора было прибавлено 100 мл метилового спирта. Суспензия полимера была отфильтрована и порошкообразное твердое вещество, оставщееся на фильтре, было промыто несколько раз метиловым спиртом, после чего следовала сушка в течение 2 дней при температуре 70°С и давлении 50 мм рт. ст.

Получено 153,0 г твердого полимера пропилена кристалличностью 97,3%. Часть полимера, которая была растворена в фильтрате, весила 3,8 г, а кристалличность всего полимера составила 95,0%.

Сравнительный пример 69. (Без присадок во время измельчения и без экстракции).

Полимеризацию пропилена проводили таКИМ же образом, как в примере 50, причем было использовано 2,0 г состава треххлористого титана В из примера 50 и 10 ммолей хлористого диэтилалюминия. Получено 84 г полипропилена кристалличностью 88,9%. Пример 51. 70 г состава треххлористого титана А, из примера 50 было зарегистрировано и промыто горячим толуолом таким же способом, как в примере 50.

Смесь, состоящая из 30 г экстрагированного и промытого продукта, 2,0 г хлористого алюминия, очищенного сублимацией, и 3,5 г полиметилсилоксана, была подвержена измельчению по примеру 50.

15 г измельченного продукта Е было экстрагировано и промыто горячим толуолом таким же образом. Это дало 12 г остатка после экстракции F.

Пропилен был полимеризован по примеру 50, для чего было употреблено 2,0 г остатка после экстракции F и 10 ммолей хлористого диэтилалюминия. Было получено 148,3 г полипропилена, кристалличность которого 94,8%. Сравнительный пример 70 (без экстракции). Пользуясь в качестве катализатора 2,0 г состава треххлористого титана Е из примера 51, полимеризацию пропилена проводили при атмосферном давлении как в примере 51. Было получено 87 г полипропилена кристалличностью 89,1%.

П р и м е р 52. 90 г состава треххлористого титана А, из примера 50 было подвержено совместному измельчению с 8,0 г хлористого алюминия в течение 60 час способом, описанным в примере 1. 3,5 г полиметилсилоксана было прибавлено к 30 г измельченного продукта G и измельчение продолжали еще в течение 30 час по примеру 50. Измельченный продукт П был подвержен экстракции горячим толуолом по этому же примеру. Полимеризацию пропилена проводили таким же образом, как описано в примере 50, используя для этого 2,0 г остатка после экстракции (1) и 10 ммолей хлористого диэтилалюминия. Было получено 161,9 г полипропилена кристалличностью 95,2%.

Сравнительный пример 71 (без экстракции). Полимеризацию пропилена проводили способом, описанным в примере 50, используя для этого 2,0 г состава треххлористого титана П из примера 52. Было получено 90,3 г полипропилена кристалличностью 87,2%. Пример 53. 38 г состава треххлористого титана G из примера 52 были подвержены экстракции горячим хлорбензолом таким же способом, как это было описано в примере 50.

33

К 30 г остатка после экстракции J было прибавлено 3,5 г полиметилсилоксапа и измельчение продолжали еще в течение 30 час способом, описанным в примере 50. Полученный измельченный продукт К был подвергнут экстракции и промывке горячим толуолом по этому же примеру. Полимеризацию пропилена проводили способом, описанным в примере 50, используя для этого 2,0 г остатка после экстракции L. Получено 153 г полипропилена кристалличностью 94,8%.

Сравнительный пример 72 (без экстракции после пульверизации). 30 г состава треххлористого титана D из примера 51 было подвергнуто совместному измельчению с 3,3 г хлористого алюминия способом, описанным в примере 50, в течение 55 час. Полимеризацию пропилена проводили по примеру 50, для чего было использовано 2,0 г измельченного продукта М. Получено 68 г полипропилена кристалличностью 88,6%.

Сравнительный пример 73 (без экстракции после совместного измельчения). По I- II -

Для сравнения процесс был повторен за исключением того, что совместное измельчение производилось с добавлением октаметилциклотетрасилоксана или без него и без последующей экстракции. Результаты даны в табл. 9.

34

лимеризацию пропилена проводили по примеру 50, для чего было использовано 2,0 г состава треххлористого титана G (без экстракции) из примера 52. Получено 67 г полипропилена кристалличностью 89,0%.

Пример ы 54-60 и сравнительные примеры 74-84. Состав треххлористого титана А был смешан с хлористым алюминием

таким образом, что общее количество составило 30 г, после чего были добавлены различные количества октаметилциклотетрасилоксана (см. табл. 9). Совместное измельчение производилось таким образом, как описано в примере 50, согласно методам а и б.

15 г измельченного продзкта Р было подвергнуто экстракции и промывке горячим толуолом таким же образом, как это было описано в примере 50. Полимеризацию пропилена

проводили способом по примеру 50, для чего было использовано 2,0 г остатка после экстракции Q.

Результаты даны в табл. 9.

Таблица 9

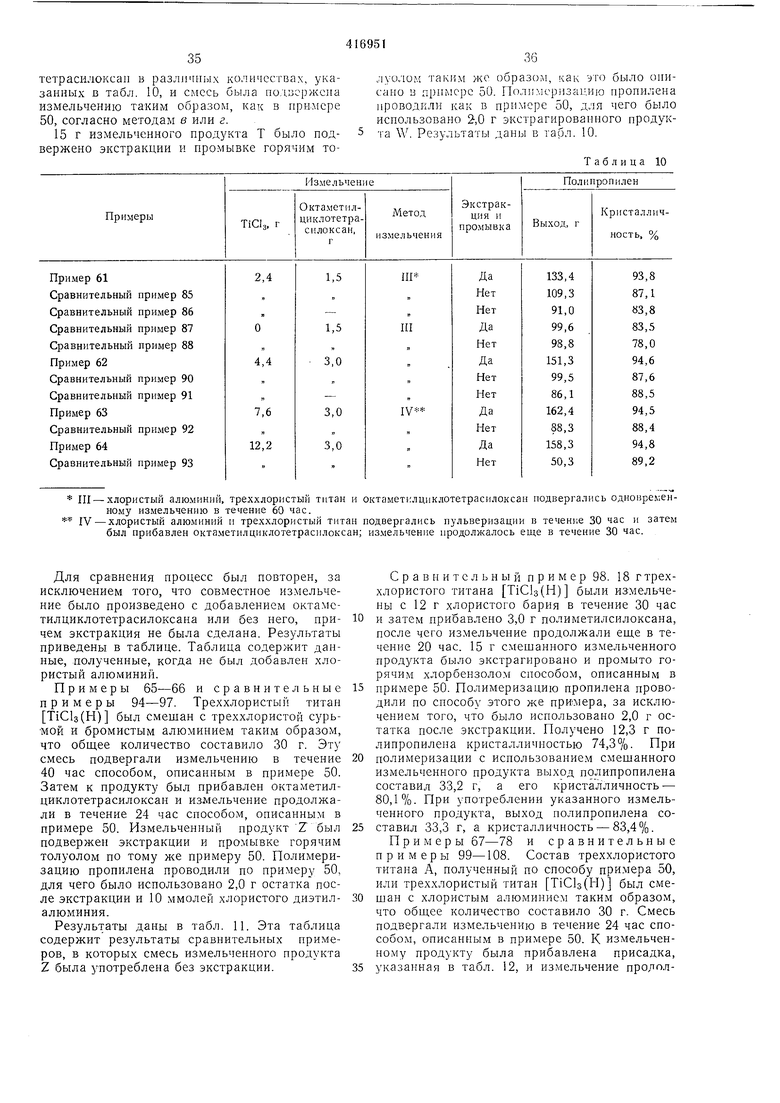

П р и .меры 61 -64 и сравнительные примеры 85-93. Восстановленный с помощью водорода треххлористый титан Т1С1з(Н) был смещан с хлористым алюминием так, чтобы общее количество составило 30 г. Затем был прибавлен октаметилциклосостав треххлористого титана, хлористый алю.миний, октаметилцпклотетрасилоксан подвергались одновременному измельчению в течение 55 час. состав треххлористого титана и хлористый алюминий подвергались измельчению в течение 36 час, а затем был прибавлен октаметилциклотетрасилоксан и измельчение продолжалось еще 30 час.

35

тетрасилоксап в различных количествах, указанных в табл. 10, и смесь была подвержена измельчению таким образом, как в првмере 50, согласно методам в или г.

15 г измельченного продукта Т было подвержено экстракции н промывке горячим то III - IV -

Для сравнения процесс был повторен, за исключением того, что совместное измельчение было произведено с добавлением октаметилциклотетрасилоксана или без него, причем экстракция не была сделана. Результаты приведены в таблице. Таблица содержит данные, полученные, когда не был добавлен хлористый алюминий.

Примеры 65-66 и сравнительные примеры 94-97. Треххлорнстый титан Т{С1з(Н) был смешан с треххлористой сурьмой и бромистым алюминием таким образом, что общее количество составило 30 г. Эту смесь подвергали измельчению в течение 40 час способом, описанным в примере 50. Затем к продукту был прибавлен октаметилциклотетрасилоксан и измельчение продолжали в течение 24 час способом, описанным в примере 50. Измельченный продукт Z был подвержен экстракции и промывке горячим толуолом по тому же примеру 50. Полимеризацию пропилена проводили по примеру 50, для чего было использовано 2,0 г остатка после экстракции и 10 ммолей хлористого диэтилалюминия.

Результ;аты даны в табл. 11. Эта таблица содержит результаты сравнительных примеров, в которых смееь измельченного продукта Z была употреблена без экстракции.

;iyo,:iOM таким же ооразом, как это было описано в примере 50. .ер11зацию пропилена проводили как в примере 50, для чего было использовано 2,0 г экстрагированного нродук|а V Результаты даны в табл. 10.

Таблица 10

Сравнительный пример 98. 18 гтреххлористого титана Т1С1з(П) были измельчены с 12 г хлористого бария в течение 30 час и затем прибавлено 3,0 г полиметилсилоксаиа, после чего измельчение продолжали еще в течение 20 час. 15 г смешанного измельченного продз кта было экстрагировано и промыто горячим хлорбензолом способом, описанным в примере 50. Полимеризацию пропилена проводили по способу этого же при1мера, за исключением того, что было использовано 2,0 г остатка иосле экстракции. Получено 12,3 г полипропилена кристалличностью 74,3%. При полимеризации с использованием смешанного измельченного продукта выход полипропилена составил 33,2 г, а его кристалличность - 80,1%. При употреблении указанного измельченного продукта, выход полипропилена составил 33,3 г, а кристалличность - 83,4%.

Пример ы 67-78 и сравнительные примеры 99-108. Состав треххлористого титана А, полученный по способу примера 50, или треххлористый титан Т1С1з{П) был смешан с хлористым алюминием таким образом, что общее количество составило 30 г. Смесь подвергали измельчению в течение 24 час способом, Описанным в примере 50. К измельченному продукту была прибавлена присадка, указанная в табл. 2, и измельчение продолхлористый алюминий, треххлористый титан и октаметилциклотетрасилоксан подвергались одновременному измельчению в течение 60 час. хлористый алюминий и треххлористый титан иодвергались иульверизации в течен1;е 30 час и затем был прибавлен октаметилциклотетрасилоксан; измельчение продолжалось еще в течение 30 час.

жали еще в течение 30 час. Полученный продукт подвергали экстракции и промывке растворителем, указаиньгм в табл. 12 таким же способом, как в примере 50. Полимеризацию

Для сравнения полимеризацию проводили указанным способом, за исключением того, что было употреблено 2,0 г смешанного измельченного продукта, который не подвергался экстракции. Результаты приведены в той же таблице.

Пример 79 и сравнительный пример 109. 25 г необработанного состава треххлористого титана А, приготовленного по примеру 50, были смешаны и измельчены с 5 г хлористого алюминия в течение 20 час по тому же примеру 50, и затем было подмешено 3,2 г

Т а б л II ц а 11

пропилена проводили способом по примеру 50 при использовании 2,0 г экстрагированного и промытого продукта. Результаты даны в табл. 12.

Таблица 12

СИЛИКОНОВОГО .масла (TSF-451-20C), после чего измельчение продолжали. Полученный продукт был подвержен экстракции и промывке горячи.м хлорбензолом по примеру 50. Было получено 25 г остатка после экстракции, который являлся составом треххлористого титана.

В 5-л колбу с четырьмя горлышками, снабженную мешалкой, термометром, трубкой для впуска азота и вытяжной трубкой, были

загружены 3,8 л очищенного керосина и 120 г двойной фтористой соли калия и титана. Пос39

ле этого колба была продута азочом при постоянном размешивании. После продувки азотом было прибавлено 2u54 г двуххлористого этилалюминня и реакцию продолжали еще в течение 6 час при 60°С. Продукт был охлажден до комнатной температуры и оставлен в покое, после чего был отделен верхпий всплывший слой жидкости. Концентрация алюминия во всплывшей жидкостн была 0,237 моля на 1 л.

Полимеризацию пропилена проводили по примеру 50, причем в качестве катализатора употребляли 2,0 г экстрагированного и промытого состава треххлористого титана, 42 мм (10 ммолей) алюмннийорганического компонента и 0,28 мл н-бутилаллилового эфира и 230 мл очищенного керосина в качестве нолимеризационного растворителя. Получено 168 г нолинропилена кристалличностью 95,6%.

Когда полимеризацию проводили таким образом, как было описано выше, за исключением того, что был употреблен состав треххлористого титаиа, измельченный совместно с силиконовым маслом и хлористым алюминием, нричем экстракция не была произведена, было получено 79,4 г полипропилена кристалличностью 88,9%.

Пример 80 и сравнительный н р и мер 110. 2-л автоклав был тщательно продут азотом и стеклянная ампула, содержащая 0,015 г состава треххлористого титана (не экстрагированного хлорбензолом), приготовленная в примере 79, была помещена в трубку автоклава для термометра таким образом, чтобы лопасти запущенной мешалки разбили ампулу при вращении мещалки. Внутренность автоклава была тщательно нродута пропилепом и затем были введены в автоклав 460 г пропилена и 7,5 ммолей хлористого диэтилалюминия при комнатной температуре, после чего было добавлено 220 мл водорода. Реакционная смесь была нагрета до 80°С и ампула разбита запущенной мещалкой нри начале полимеризации. После 8 час полимеризации нереагировавщий пропилен был выпущен и катализатор дезактивирован прибавлением метилового спирта. Получено 159 г полипропилена кристалличностью 88,9%; т -3,72.

Когда полимеризацию пропилена проводили описанным способом за исключением того, что был употреблен состав треххлористого титана, который был измельчен в присутствии хлористого алюминия и силиконового масла и не был экстрагирован, было получено 86 г полипропилена кристалличностью 80,6%.

ПриМ ер 81 и сравнительный нример 111. Полимеризацию пропилена проводили в течение 1 часа при атмосферном давлении снособом, описанным в примере 50, причем в качестве катализатора употребляли 2,0 г состава треххлористого титана (экстрагированного хлорбензолом) из примера 79 и 10 ммолей этоксихлорида этилалюминия. Получено 72,4 г полипропилена кристалличностью 87,7%.

40

Когда полимеризацию пропилена Г1роводи,1и описанным способов, причем в качестве катализатора употреблялся состав треххлористого титана (не экстрагированный) из примера 79, было получено 39,1 г полипропилена кристалличностью 81,6%.

Пример 82 н с р а в н и i е л ь ц ы и пример 112. 50 Мл 4-метнл-1-пентена полимеризовали в течение 1 часа при 40С, причем

в качестве катализатора употребляли 1,5 г состава треххлористого титана из примера 79 и 10 ммолей хлористого днэтилалюминия. Кроме того, было нрибавлено 250 мл очищенного керосина. Получено 22 г поли-(4-метил1-центена) кристалличностью 91,5%.

Когда полимеризацию 4-метил-1-пентена нроводили описанным способом, за исключением того, что в качестве катализатора был употреблен состав треххлористого титана из

примера 79, который был подвержен только лишь смешению и измельчению, было получено 11,3 г ноли-(4-метил-1-пентена) кристалличностью 84,9%. Пример 83 и сравнительный пример 113. Газообразная смесь, состоящая из 98,8 об. ч. пропилена и 1,2 об. ч. этилена, была цолимеризована снособом, описанным в примере 50, в течение 1 часа, причем в качестве катализатора было употреблено 2,0 г состава треххлористого титана из примера 79 (экстрагированного и промытого). Получено 58 г сополимера кристалличностью 84,9%, содержание этилена составило 2,1 %.

Когда сополимеризацию проводили с 2,0 г

состава треххлористого титана из примера 79, который не был экстрагирован после измельчения, было получено 33 г сонолимера кристалличностью 80,2%.

Примеры 84-86 и сравнительные

примеры 114 и 116. 1400 г четыреххлористого титана реагировали с 27 г норощка металлического алюминия в присутствии 18 г хлористого алюминия в автоклаве из нержавеющей стали при 200°С в течение 20 час. Устранение нереагировавшего четыреххлористого титана из полученного состава треххлористого титана при помоши дистилляции производилось таким образом, что оставалось требуемое количество четыреххлористого титана. 30 г состава треххлористого титана было измельчено без нрибавления нового четыреххлористого титана в течение 24 час способом, описанным в примере 50, и затем была произведена экстракция и промывка горячим сероутлеродом.

Полимеризацию пропилена нроводили способом по примеру 50, причем в качестве катализатора использовали 2,0 г остатка после экстракции и 10 ммолей хлористого диэтилалюминия. Результаты даны в табл. 13.

Для сравнения описанный процесс был повторен, нричем был употреблен измельченный продукт, который не был экстрагирован сероуглеродом и заменил экстрагированный нродукт. Результаты даны в табл. 13. Таблица 13 Состав треххлористого титана был высушен содержания 0,1 вес. % TiCli и измельчен после прибавления нового Т1С1з, после чего следовала экстракция и промывка. Предмет изобретения 1. Способ получения полиолефинов полимеризацией или сополимеризацией а-олефинов в ожиженном а-олефине или в среде инертного углеводородного растворителя при температуре 20-120°С и давлении 1-100 ат в присутствии катализатора, состоящего из алюминийорганических соединений и титансодержащего компонента, отличающийся тем, что, с целью увеличения активности катализатора и выхода полиолефинов, в качестве титансодержащего компонента применяют продукт восстановления четыреххлористого титана водородом, кремнием, титаном или алюминием с последующим измельчением полученного состава, содержащего треххлористый титан, в присутствии тригалогенидов алюминия или сурьмы до тех пор, пока последние нельзя будет обнаружить в свободном состоянии в измельченном составе, экстрагированием этого состава инертным органическим растворителем, выбранным из группы, содержащей алифатические или ароматические углеводороды, их галоидпроизводные, алициклические углеводороды и сероуглерод, или смесью этого инертного растворителя с органическим растворителем, выбранным из группы, содержащей алифатические или ароматические простые эфиры, эфиры карбоновых кислот, спирты, альдегиды, карбоновые кислоты, их галоидангидриды, кетоны, азотсодержащие гетероциклические соединения, алифатические или ароматические вторичные или третичные амины, ароматические нитрилы, ароматические эфиры изоциановой кислоты, ароматические азосоединения, углеводородзамещенные силаны, галоидсилаыы, алкоксисиланы, арилоксисиланы или аминосиланы, силановые эфиры карбоновых кислот, линейные силоксаны, циклические полисилоксаны, силазаны и силановые эфиры изоциановой кислоты, и отделением экстрагированного твердого осадка, содержащего треххлористый титан, от растворителя. 2. Способ по п. 1, отличающийся тем, что измельчение состава, содержащего треххлористый титан, проводят в присутствии соединений, выбранных из группы, содержащей растворители, применяемые для экстракции измельченного состава, четыреххлористый титан, ароматические или алифатические фосфины или фосфиты.