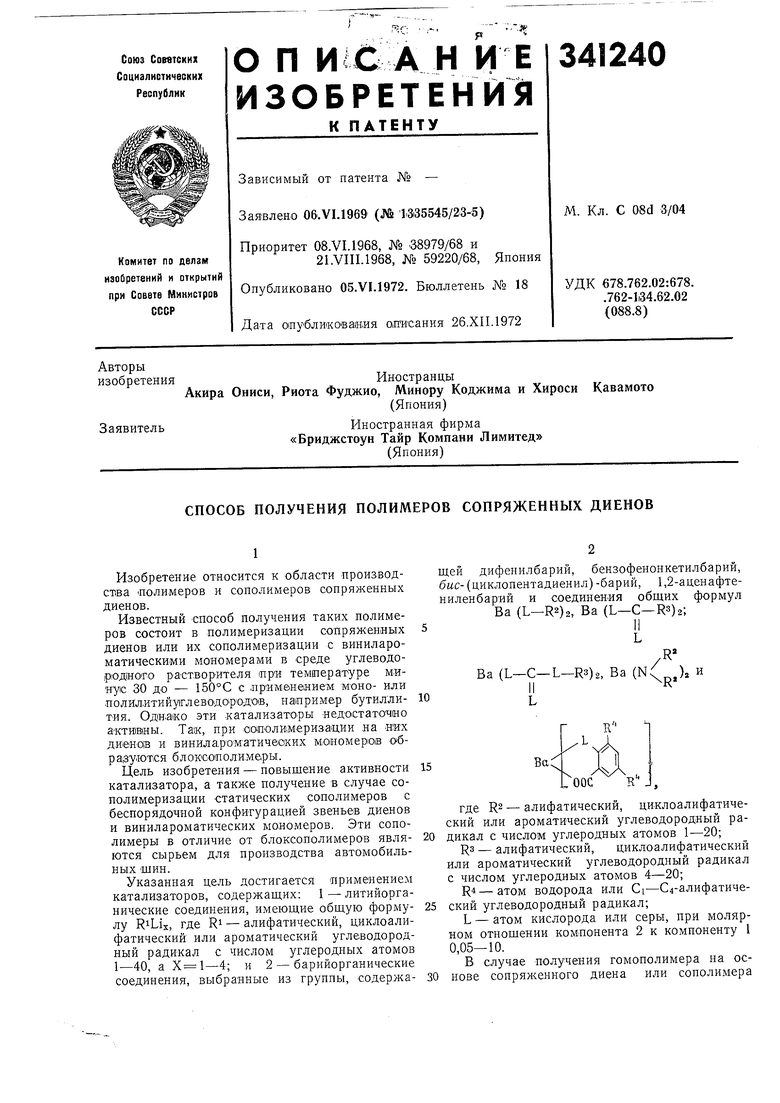

Изобретение относится к области производства Полимеров и сополимеров сопряженных диенов.

Известный Способ получения таких полимеров состоит в полимеризации сопряженных диенов или их сополимеризации с винилароматическими мономерами в среде углеводородиого растворителя три температуре минус 30 до - 150° С с л р:и мен ей и ем моно- или полил.итийу1Глево1Д01родо1В, наоример бутиллитяя. Оди.ако эти .катализаторы «едостаточио а-ктивны. Так, при оооолимеризации на них ди-енов и винила.роматичеоких моиомерюв обр азуются б л оксоп о л и,меры.

Цель изобретения - повышение активности катализатора, а также получение в случае сополимеризации статических сополимеров с беспорядочной конфигурацией звеньев диенов и винилароматических мономеров. Эти сополимеры Б отличие от блоксололимеров являются сырьем для производства автомобильных шин.

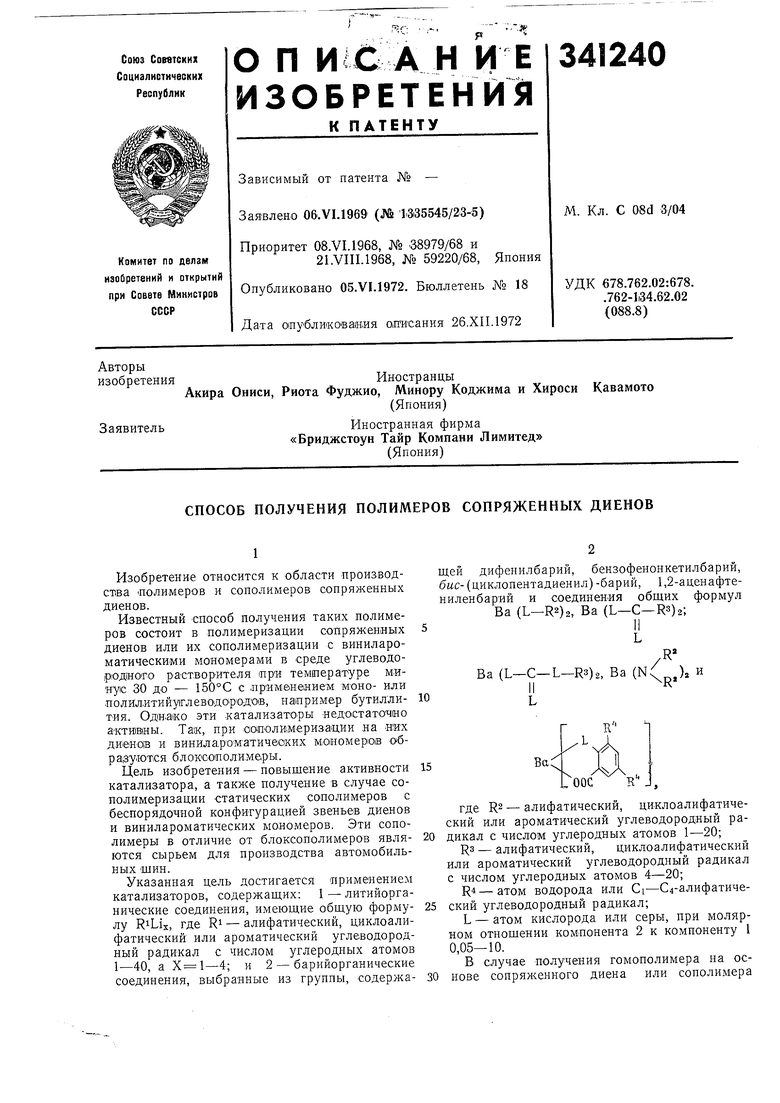

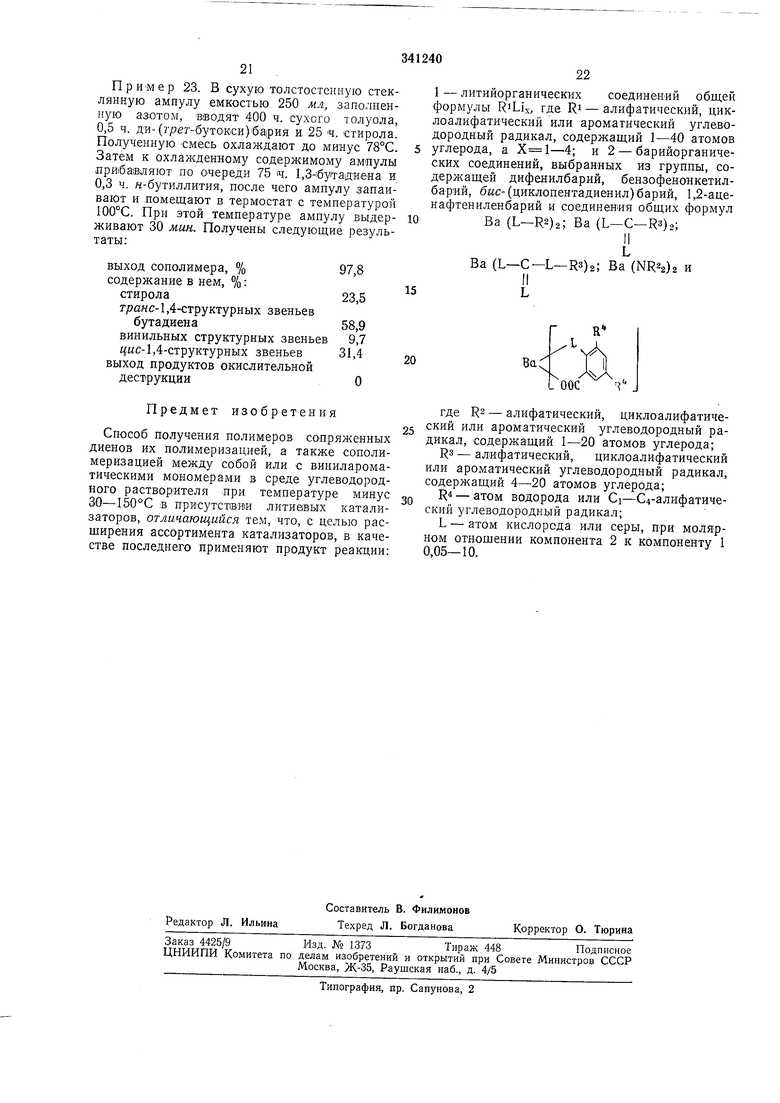

Указанная цель достигается применением катализаторов, содержащих: 1 - литийорганические соединения, имеющие общую формулу RiLis, где RI - алифатический, циклоалифатический или ароматический углеводородный радикал с числом углеродных атомов 1-40, а и 2 - барийорганические соединения, выбранные из группы, содержащей дифенилбарий, бензофенонкетилбарий,

бис- (циклопентадиенил) -барий, 1,2-аценафтениленбарвй и соединения общих формул

Ва (L-R2)2, Ва (L-C-Rs);

R

./

Ва (L-С-L-R3)2, Ва (N ), и

Ва

15

и J

LOOC

где R2 - алифатический, циклоалифатический или ароматический углеводородный радикал с числом углеродных атомов 1-20;

R3 - алифатический, циклоалифатический или ароматический углеводородный радикал с числом углеродных атомов 4-20;

Ri-атом водорода или Ci-С4-алифатический углеводородный радикал;

L - атом кислорода или серы, при молярном отнощении компонента 2 к компоненту 1 0,05-10.

двух или нескольких различных сопряженных диенов на предложенном катализаторе даже при изменении молярного отношения барийорганического к литийорганическому соединению и условий «старения катализатора содержание 1,2- и 3,4-структур в полимерной цепи, построенной из звеньев сопряженного диена, практически постоянно и составляет 8-13%. В то же время содержание транс1,4-структур последовательно возрастает от 50 до 70% по мере увеличения молярного отношения Ba/Li или при изменении условий «старения (имеется в виду «созревание) катализатора.

В случае сополимеризации сопряженного диена и винилзамещенного ароматического углеводорода на предложенном катализаторе, даже если молярное отношение Ba/Li или условия «созревания катализатора изменяются, как указано выше, микроструктура звеньев сопряженного диена в полимерной цепи не так постоянна, как в первом Случае, и допускает некоторые изменения. Кроме того, сопряженный диен и вииилзамещенный ароматический углеводород, в частности стирол, сополимеризуются «беспорядочно, причем это явление наблюдается даже тогда, когда молярное отношение Ba/Li низкое. В итоге, как правило, получается беспорядочный сополимер с таким низким содержанием 1,2-структуры в звеньях сопряженного диена, что относительная доля 1,2- и 3,4-структур составляет 8-13%, а г/занс-1,4-структуры в микроструктуре звеньев сопряженного днена - 50- 70%.

С другой стороны, в отношении микроструктуры звеньев сопряженного диена в полимерах на основе сопряженных диенов, полученных при использовании четырех рандомизующих агентов, входящих в состав каталитических систем, согласно изобретению, можно сказать следующее.

Когда рандомизующий агент отсутствует в полимеризационной смеси или используется его небольшое количество, содержание транс1,4-, цис-1,4- и 1,2- или 3,4-структур в микроструктуре звеньев сопряж енного диена в полимере составляет соответственно 50-55, 40-35 и примерно 10%. Однако по мере того, как количество рандомизующего агента увеличивается, содержание 1,2- или 3,4-структуры постепенно возрастает, а содержание -Г/7а«с-1,4-структуры пропорционально уменьшается. В результате конечное содержание 1,2- или 3,4-структуры достигает более 60%.

При получении полимеров на основе сопряженных диенов с использованием в качестве катализатора литийорганических соединений ни один из известных и применяемых ранее агентов, способствующих рандомизации, т. е. усилению беспорядочности, полимеров, не обладает способностью ни изменять содержание 1,2- или 3,4-структуры, ни увеличивать содержание гране-1,4-структуры в микроструктуре звеньев сопряженного диена. Впервые обнаружено, что соединения бария - из числа тех, которые упоминались выше, и выстунают как компоненты каталитической системы, используемой для полимеризации и сополимеризации сопряженных диенов в соответствии с изобретением.

Если взять в качестве конкретного примера получение сополимера 1,3-бутадиена со стиролом (БСК-бутадиенстирольный каучук),то БСК, получаемый при использовании двукомпонентного катализатора по изобретению имеет более высокую прочность на разрыв, чем другие БСК, выпускаемые промышленностью и получаемые полимеризацией в растворе. Есть основания полагать, что более высокие физико-механические показатели БСК, полученного предлагаемым способом, по сравнению с другими коммерчески приемлемыми каучуками этого типа обусловлены специфической структурой полимерной цепи этого каучука, а именно, более высоким содержанием в нем Гуоанс-1,4-структуры в звеньях бутадиена и более низким содержанием 1,2-структуры. В основе такого вывода лежит известный факт, что если содержание 1,2-структуры бутадиеновых звеньев в полимере является низким, то и температура стеклования каучука существенно уменьшается, а низкая температура стеклования улучшает физические свойства эластомера так же, как, впрочем, и беспорядочное распределение стирольных звеньев в цепи сополимера.

Мономерный материал по изобретению выбирают из группы, в состав которой входят: 1-по крайней мере один сопряженный диен и 2 - смесь сопряженного диена с винилзамещенным ароматическим углеводородом. Предпочтительно, чтобы сопряженные диены содержали 4-12 атомов углерода в молекуле. К числу таких диенов принадлежат, например, 1,3-бутадиен, 2,3-диметил-1,3-бутадиен, 2-метил-1,3-пентадиен, 2-фенил-1,3-бутадиен и 1-фенил-1,3-бутадиен. Из них лучше использовать 1,3-бутадиен и изопрен.

Винилзамещенный ароматический углеводород представляет собой соединение, которое содержит в своей молекуле 8-20 атомов углерода и в котором имеется по крайней мере одна винильная группа, связанная с одним из атомов углерода ароматического ядра. К числу наиболее предпочтительных с точки зрения использования в настоящем изобретении винилзамещенных ароматических углеводородов относятся: 1-винилнафталин, 3-винилтолуол, стирол, дивинилбензол и другие аналогичные им соединения. Самым оптимальным среди них является стирол. Примерами других винилзамещенных ароматических углеводородов, которые заслуживают упоминания в связи с изобретением, хмогут служить: 3,5-диэтилстирол, 4-н-пропилстирол, 2,4,6-триметилстирол, 4-фенилстирол, 4-л-толуолстирол, 3,5-дифенилстирол, З-этил-1-винилнафталин, 8-фенил-1-винилнафталин и т. д.

Литийорганические соединения, которые можно использовать для получения катализатора, согласно изобретению, имеют упомянутую выше общую формулу RiLix- При этом число атомов углерода в радикале Ri практически не лимитируется, в результате чего этот радикал может быть выбран из числа углеводородных остатков с довольно большим молекулярным весом. Наиболее целесообразным является использование таких литийорганических соединений, в которых , а Ri - углеводородный остаток с 1-20 атомами углерода. Примерами нодобного остатка могут быть алкильные, алкенильные, циклоалкильные, арильные, алкиларильные, аралкильные и другие радикалы.

Из числа вышеупомянутых литийорганических соединений упоминания заслуживают: метил-, этил-, н-пропил-, изопропил-, я-бутил-, изобутил-, втор-бутил-, трет-бутнл-, н-амил-, изоамил-, я-гексил-, 2-этилгексил, н-октил-, н-децил-, стеарил-, аллил-, н-пропенил-, изобутенил-, 1-циклогексенил-, циклопентил-, циклогексил-, циклогексилэтил-, фенил-, нафТИЛ-, ТОЛИЛ-, бутилфенил-, бензил-, фенилбутиллитий и др.

Литийорганические соединения, содержащие в углеводородном остатке Ri 2-40 атомам углерода и Х 2-4, тоже можно применять в каталитических системах в соответствии с изобретением. К их числу относятся: тетраметилен-, пентаметилен-, гексаметилен-, дифепилэтилен- и тетрафенилэтилепдилитий, а также 1,5-дилитийнафталин, 1,20-дилитийэйкозан, 1,4-дилитийциклогексан, дилитийстильбен и т. п.

Можно брать и Литийорганические соединения, содержащие в своем составе инертные функциональные группы, которые не оказывают никакого влияния на полимеризационный процесс. И, кроме того, в сферу действия предлагаемого способа входит нрименение органических моно- и дилитийсодержащих соединений, у которых радикал Ri содержит более 40 атомов углерода. Предпочтительны из них соединения, в которых литий присоединяется к одной или обеим концевым группам литейного углеводородного полимера. Это, в частности, полистирил- и полиизопренилмонолитий, полистирил-, полибутадиенил- и полиизопренилдилитий, а также линейные сополимеры стирола и бутадиена, в которых литий присоединяется к одной или обеим концевым группам, и т. д.

Для вышеуказанных целей можно также использовать смеси двух или нескольких описанных литийорганических соединений, из которых наиболее желаемыми являются литийалкильные соединения с содержанием в алкильной группе 2-8 атомов углерода.

Барийсодержащие соединения, которые могут применяться в качестве одного из компонентов каталитической системы, согласно изобретению, выбирают из числа соединений,

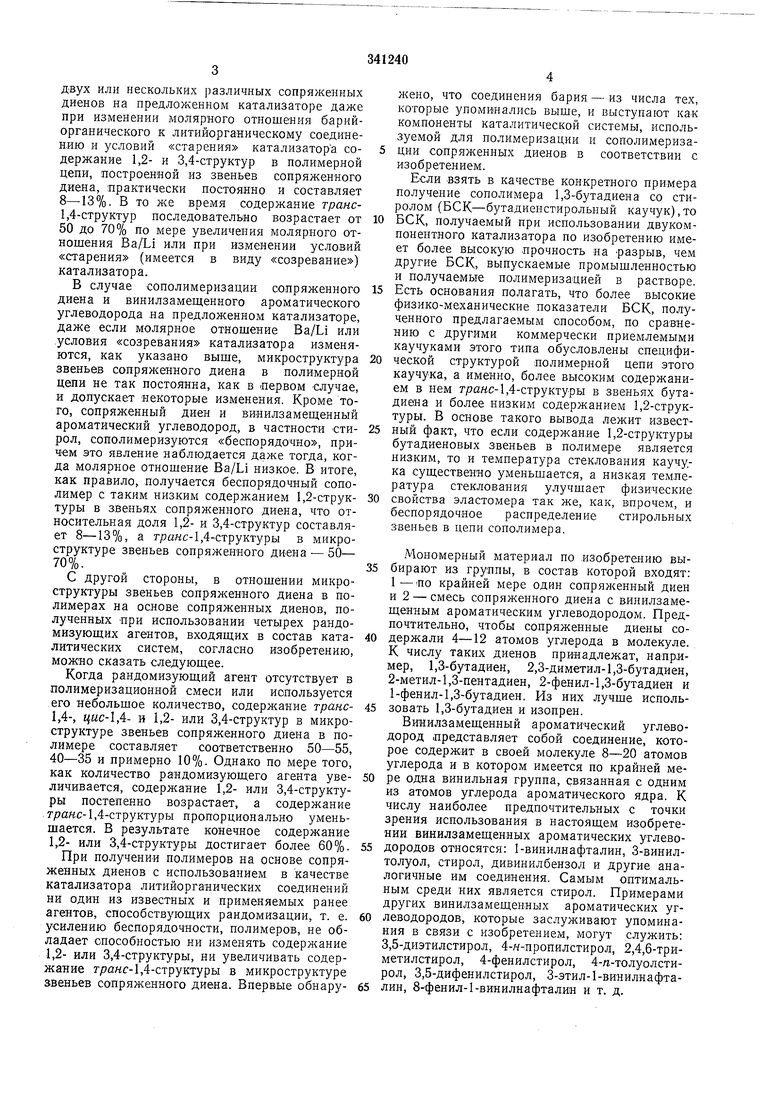

имеющих названные в начале описания общие формулы: I - Ва - (L-R); И - (Ва-(L-C-R3)2; HI-Ва-(L-С-L-RS);

IIП

5LL

IV-Ва-(NR2)2; V - дифеннлбарий; VI - бензофенонкетилбарий; VII - б«с-циклопентадиенилбарий; VIII - 1,2-аценафтениленба10

рий; IX - ВаС

L ООС

15

В качестве примеров соединений, содержащих барий и соответствующих общей формуле I, можно назвать алкоголяты и тиоалкоголяты (мерка-птиды) бария со спиртом: метиловым, этиловым, н-прониловым, изопрониловым, г/5ет-бути ловым, грег-амиловым, н-гексиловым, циклогексиловым, эйкозиловым, аллиловым, 2-бутениловым, 3-гексениловым, 2,5-декадиениловым, 3-циклопентиловым, 4,6-дии-бутилдециловым, 4,8 - додекадиениловым, бензиловым, 3-(4-толилпропиловым), а также с фенолом, пирокатехином, резорцином, гидрохиноном, 1- и 2-нафтолом, 2,6-ди-грег-бутил-4-метилфенолом (известен также под названием «ионол), 2,4,6-три-7рег-бутил-, 2,6-дигрсг-6у1 1л - 4-фснил и 2,б-ди-бго/9-бутил-4-метилфенолом, этантиолом (этилмеркаптаном), 1-бутан-, 2-пентан-, 2-изобутан- и бензотиолом (тиофенолом), г ег-додекан, 2-нафталин-,

циклогексан-, 3-метилцмклогексан-, фенилметан- и 2-нафталинметантиолом и т. п.

Поскольку общая формула П объединяет бариевые соли карбоновых кислот и их серусодержащих гомологов, то упоминания заслуживают бариевые соли следующих кислот: изовалерьяновой, каприловой, октановой, лауриловой, миристиновой, пальмитиновой, стеариновой, арахиновой, олеиновой, рицинолевой, линолевой, гадолиновой, циклопентанкарбоновой, нафтеновых, фенилуксусной, бензойной, 2-нафтойной, гексантиоловой, 2,2-диметилбутантиоловой, декантионовой, тридекантиоловой, 4-тетрадекантионовой, тиобензойной и др.

В качестве примеров бариевых солей кислых карбонатов и их серусодержащих гомологов, имеющих общую формулу III, можно назвать бариевые соли следующих кислых карбонатов: трег-бутилового, 3,5-диметилгексилового, н-гексилового, н-додецилового, диэтилгексилового, фенилового, а также трет-бугилового тиокислотного карбоната и серусодержащих гомологов упомянутых соединений. Общая формула IV объединяет бариевые

соли вторичных аминов, в качестве которых можно назвать бариевые соли диметил-, диЭТИЛ-, ди-н-бутиламина и т. д. 7 этих кислот общей..формулы .IX. ;MqryT служитБ бариевые, соли 3,бгдиизопропилс9лициловой и 3;б-диизо:пропилтиосалициловой кислот и другие аналогичные им соединения... Следует...иметь :В..виду, чтор.цр получении.5 катализатора можно бр.ать по крайней мере одно бариевое соединенче/(ИЗ числа тех, общие формулы которых представленывыше) хотя бы одно литийорганическое соединение., общей формулы RiLix. Что же касается коли-ю чества литийорганического соединения, то хорошо известно, что когда такое соединение используется «в одиночку, .скорость иолимеризации резко возрастает, а молекулярный. , вес. полимера...уменьшается, .пр..м.е.р.е...увеличе-15 ния , крличества. .катализ.атора;...Э.то.;.св.Ойсхва, характерное, .для.,каталитического до.ведения литийоргани.ческого..со,еДин.ё1НИЯ,....не .утрачивается д. при введении. ,его а кат.алйтич.ескую..... систему в соответ.ствиИ ..с .изобретением.,-Когда.20 к нему.прибавляют соединение,. ..содержаш ее барий. . . . . ...Количество. .катализато.р.а, можно, .менять. ..в широких.. пределах в зависимости. ..от. постав- .., ленной .задачи. ..или. ..метода .полимериз.акии,25 конкретнее, рт..0,01 до..100.л4.мол.ь. н.а. 1..Д(.ль мономерного .материал -.ОДнако |К01:да.1Г1.о.. или .иным...соображениям .. же.л.ате.льно йо.л.учитьсополимер с большим :мол.екулярным..ве-. сом I ..и. ...высокой активностью,, лучше30 братька1;ализатор . в ..Количестве ..0,03- й.ммоль/моль . .Катализатор, .получают . при., смешении; .по крайней..мере..одного литийорг:аничес.ког.о.сое.:.. динения и хотя, бы .одного, соединения, содер.-35 жащ.е.го .барий. .Для. прлучения. эфф.ективного кат.ализатор.а..cл.eдyeт..йcпbJJЬЗoaaтb. пр.им.ерно 0,01.-:. 100..Л4л«оль,.лучше. .0.дад&..ба.р.иевого...соединения..на. 1..жоль. мономёрнрга ма-. териада...Молярное .отношение. б.араевого..со.е-40 динения..к .литийо.рганическому.не..огра.н.ичено, однако..для, тою, чтобы, сохранить дктдано.с.ть катализатора .на..уровне,, хара.ктерном. для .ли.тнйорганического соед1шения,.ж.ела.т.е.льНо..ис:. пользовать упомянутое:.м.оляр.ноё. .соотношение45 в.пр.еделах 0.,05-r-lO,. .а...еще лу.чц1.е .0,..-4. Meняя..молярное .-отношение, .барийсодерж.ащег.о соединения к литийорганическому в ука.з.анных пределах, можно . изм.енять . содержание гран.с-.1,4.тст.рукту.рных. звеньев .сопряженного50 диена а .сополимере, а также,степень, его. «б.еспорядочности, сохраняя лрн. этом .активность катализатора примерно., на..одном уровне..... . -.Полимеризацию.сопряженных..диенов предлагаемым способом можно .проводить, по-р.аз-55 ному, в том числе «блочным способом, однако в большинстве, случаев предпочтительнее проводить ЭТОТ-процесс в раств.оре .или ..суспензии мономерного матер.иала. :в:, инертном.. растварителетразбавителе. Желательно.,...что-60 бы растворитель ..в.усло.виях.. полимеризации 8 циклические и ароматические,. угдев.одорадь,. как лропан, .бутан, лента.н,,гептан.,,окта1н, издоктан, циклапентан,. циклс|гек.сад ,.. лека.н, г ексадекан, бензол,..толуол,- .эт)илбензол,. о-., м-,.п /ьксидолы, .тетрагидронафтал.ин:-.и др. Кр.оме того, допускается .использование, э.тих раство; рителей в..смеси, друг с друго.м, по . крайне.й; мере ..двух... растворителейиз числа пер.ечис,ленных .рыше.... Количество р.а.створителя., ко.торое необходимо, для ,полимеризации, опр..еде: ляют целым, рядом факторов: .оно..з.ав.ршт, jB частности, ..от .того,...какой. молекулярЫй .вес, по.лиме.ра .желательно получить в результате полимериз.адии,.о.т.вада. самого р.астворителя и т. д. Однако обычно рекомендуется исполь.зовать .100тт-2.000..вес,..ч,. растворителя, предаочтительно.. .ЗОО.-тДООО, .на 100 .в,ес.. ч., .MQ.H.O: мерного, материала..Кроме:1;ого (если это необходимо, .конечно), можно лоддерживать вязко.сть реакционной системы на определенном уровне, или. варьировать..е,е .в. желаемых пределах, добавляя..а нее растворитель s про; цессе полимрризации. - ..,.... ... ; : .. . ,. . Способ получения полимеров, .р;огласн.о.:изобретению, может быть как периодическим, так и.. н.епрерывяым .с и.спольз.о.в.ан.р.ем.. соответствующей аппаратуры .и .методики прибавления..исходных материалов.V Катализатор, .раствор.итель и .мономер можно вводить в реакционный, аппарат одновременно, а можно и по..очереди..друг за друг.ом, в том порядке,.в.каком они.перечислены. Kipoме того,, новый .способ позволяет .непрерывно влиять на процесс, полимеризации: путем поддержания (сохранения) концентрации реагентов..в .реакционном аппарате н.а о.пределенном.уровне.в.т.е.ч.ение.всего.времени их .пребывания .там. Т.емпер.атура. полимеризации при ос.ушествлении.:ее..периодическим . способом не лимитируется, . однако полиме5)изация в этом, случае .практически, .полностью заверш.ается за. время,.не .превышающее 24 час, даже .при испо.льзоаани.и .очень небольшого количестаа...катализатора. При непрерывном спо.соб.е... полимериз.адии . др.одолжительность пре.бывания реагентов.в. аппарате.. во многом зависит (причем., в .оч.ень , широких пределах) от условий. про.в.едения процесса, .-хотя время от нескольких.минут до.2 час является вПолне приемлемым, в. данном случае. . ...В .соответствии с изобретением по.лимеризацию . можно проводить :-при. ..температуре, лежащей в доволыно ш.ироких..пределах, миayic .30-г150°С, «о.. Обычно ..этот . .штер)вал сужается примерно, от О..до .10.0°С, что удобнее с технологической, точки зр.ения. При этом наиболее удобно проводить полимеризацию при температуре. 40-80°С.. Кр.оме того, .изобретением..предусматриваетсяи. такая методическая возможность, .как проведение, полиме9Если же -полимеризацию ведут в непрерывной системе, темлературу повышают в конце лолимеризации. Реакцию полимеризации можно-проводить под давлением, которое создается либо са-5 мопроизвольно за счет повышениятемпёратуры реакционной смеси в замкнутой-системе, либо искусственно приложением давления извне. В этой связи целесообразнее указанный процесс вести при таком избыточном дав-ю лении, кото-рое было бы достаточным для поддержания мономера в жид:ком состоянии. Как правило, величина избыточного-давления зависит от того, какой мономер предстоит заполимеризовать, какой растворитель исполь-15 зуют для этой цели и -при какой,температуре предполагается вести полимеризацию. .П.осле. ,, .завершения полимеризации или после того, как будет достигнут желаемьш молекулярный-вес полимера, последний мож-20 но вьтделить из реакционной смеси, как обычно. - Так,- например, операция пост-полимеризациоННой обработки реакционной смеси складывается из таких стадий, как антиокисление, дезактивация катализатора, отделение25 и выделение, полимера, его в.ысущив ание и-; , другие операции, имеющие своей целью полу-, . чен-ие полимерав готовом виде. Если расщифровать каждую из этих стадий, то получится гакая последовательность операций.30 Сначала в полимеризационный раствор можно доб-авить вещество - антиокислитель (антиоксидант), затем в раствор вводят необходимое количество так называемого осадителя, т. е. соединения, в котором .получен-35 ный .полимер совсем не растворяется или-растворяется очень плохо, но--который может смешиваться с растворителем, использованным для осуществления полимеризации. Для полимеров на основе сопряженных диенов40 хорошими осадителями являются, например, низшие спирты, такие как метиловый, изопропиловый и другие, а такн-се вода.- Все эти вещества должны не только хорошо осаждать полимер из раствора, но и дезактивировать45 катализатор так, чтобы, иметь- возможность выделить полимер. Иначе говоря, к пблймёризационному раство-ру можно добавить антйоксидант, после чего полученную смесь нужно вьшить в горячий осадитёль (не раствори-50 тель), например горячую воду. За.тем растворитель, а в некоторых случаях смесь растворителя и непрорёагировавЩего мономера, отгоняют из полученной смеси для того.. Чтобы выделить полимер. Поскольку катализатор55 вводят при полимеризации в.относительно небольшом количестве, его содержание в полимеризационной смеси обычно невелико, и поэтому, даже если катализатор остаетсяв пОлимере после его выделения, как это часто60 бывает, ф.изическиесвойстваполимера обычно не ухудшаются. Тем -не менее -когда трёбуется уменьшить количество катализатора, 10 вора с большим количеством соответствующего нерастворителя (осадителя).Разумеется, после выделения поЛймера его можно дополнительно очистить перёосаждением, для чего полимер растворяют в подходящем растворителе и полученный раствор выливают в избыток осадителя. Предлагаемый способ касается,в частности, получения каучукоподобного гомополимера сопряжённого диена или каучукообразных сополимеров на Основе двух или нескольких сопряженных диенов лли сопряженногодиена и винилзамещенного ароматическогоуглейодорода. Способ можно использовать, например, для получения «беспорядочного сополимера, не содержащего полимерных блоков винилзамещенного ароматического углеводорода. Новым способом можно также уменьшить содержание 1,2- или 3,4-структурных звеньев сопряженного диена в «беспорядочном сополимере сопряженного диена и винилзамещенного ароматического углеводорода примерно до 10%. Количество сопряженного диена, которое можно использовать для получения полимеров на основе, сопряженных диенов, может варьироваться :в широких, пределах и составлять 100-5 вес. ч. на 100 вес. ч. мономерного материала, представляющего собой сумму используемых мономеров. Каучукообразные полимеры, полученные при соответствующем количественном сочетании мономеров, могут быть .смешаны с нату-ральным каучуком, для чего применя-ется обычная методика, и использоваться для различных целей. Такие каучукообразные полимеры или их смеси с натуральным ка чуком перерабатывают, как обычно. Так, при производстве конечных продуктов упомянутый кау чукообразный полимер может быть переработан литьем под давлением или экструзией.Эти продукты переработки можно использовать в производстве автомобильных шин, различных прокладок и уплотнений, контейнеров, листовой резины и других изделий, В следующих примерах, иллюстр-ирующих новый способ, выражения «часть -или «% означают соответственно «весовую часть и «весовой % за исключением второго компонента катализатора,количество которого оценивают иначе, например молярным отноще-нием его к первому компоненту катализатора, т: е. литийорганическому соединению фор-мулы RiLix.-Так; выражение «количества вто рого компонента .катализатора означает, что молярное отношение второго- компонента- к указанному литийорганическому/ соединению RiLix равно 1- Примеры 1 и -2. Толстостенную- -ампулу емкостью 100 лгл .тщательно высушивают -и заполняют газообразным очищенным от кислорода азотом. Для этого -ампулу трижды ва- куумируют и трижды, заполняют очищеннылг

CTiBO ди-(трет-бутокси) бария и 0,5 ч. (0,5 ммоль) н-бутиллития в том порядке, в каком они перечислены. Катализатор созревает при 50°С 60 мин, после чего реакционная смесь приобретает желтовато-коричневый цвет.

Если количество ди-(грег-бутокси) бария в этой смеси является очень большим, реакционная система остается гетерогенной. После завершения стадии «созревания катализатора в ампулу специальным шприцем вводят 100 ч. циклогексана н 25 ч. стирола и полученную смесь охлаждают до минус 78°С. Затем в ампзлу вводят еще 75 ч. 1,3-бутадиена, ампулу запаивают и оставляют в термостате, где температуру поддерживают 50°С, на

12

определенное, заранее установленное время. По истечении этого периода ампулу вскрывают и к полимеризационному раствору прибавляют большое количество 2%-ного раствора фенил-р-нафтиламина в этиловом спирте для того, чтобы прервать реакцию полимеризации. Выпавший при этом в осадок сополимер отфильтровывают и сушат в вакууме при 50°С.

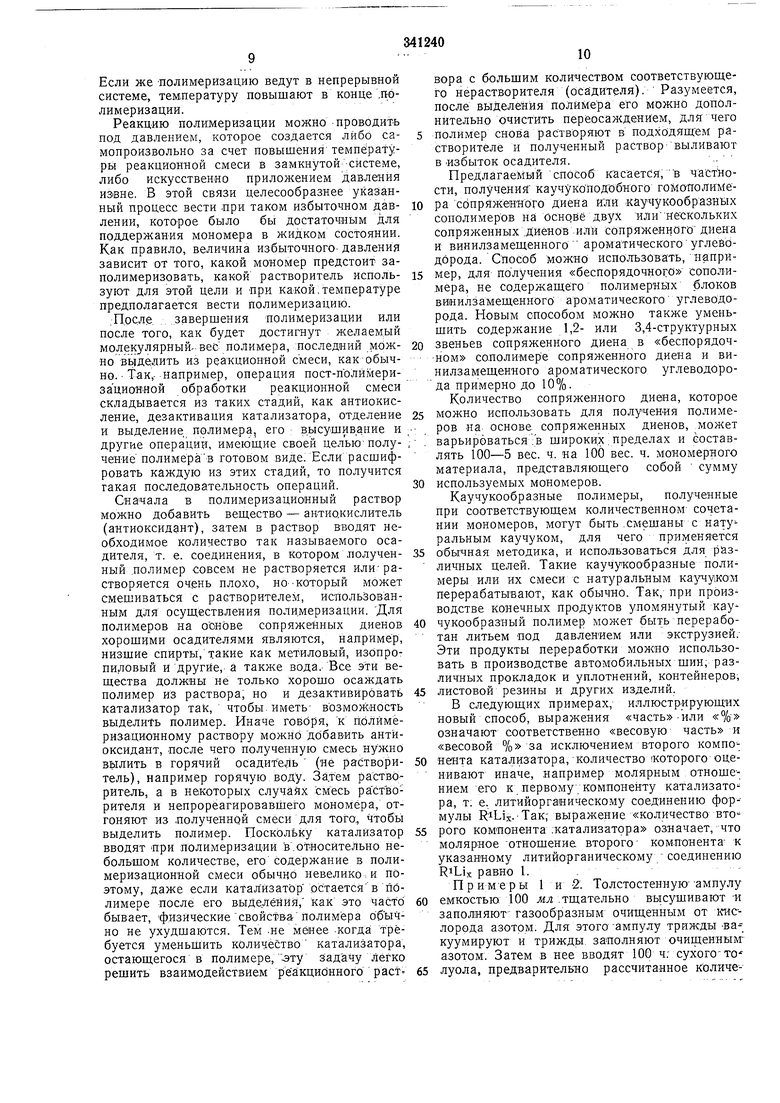

В таких же условиях и так, как описано в примерах 1 и 2, но без добавления в полимеризационную смесь второго компонента, т. е. ди-(т/7ег-бутокси) бария, проводят контрольный эксперимент, который дальше будет называться «сравнительный пример 1. Результаты экспериментов сведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНИЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1970 |

|

SU284749A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНЙЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1971 |

|

SU298118A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1971 |

|

SU306632A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1972 |

|

SU334709A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ГРУПП, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2762602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2015 |

|

RU2598075C1 |

| СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И СОПРЯЖЕННЫХ ДИЕНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2706012C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| Способ получения статических карбоцепных сополимеров | 1980 |

|

SU907011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕНИЗИРОВАННЫХ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИОЛЕФИНОВ | 1991 |

|

RU2067589C1 |

Представленные в табл. 1 данные и характеристики полученных сополимеров определяют следующим образом.

Характеристическую вязкость полимеров измеряют при 30°С на полимерных растворах, содержащих 1 г полимерного образца в 100 мл толуола (то же для остальных примеров).

Микроструктуру 1,3-бутадиеновых ы содержание стирольных звеньев в сополимере анализируют следующим способом, основанным на применении инфракрасного спектрофотометра.

Для определения степени «беспорядочности полученных сополимеров вычисляют так называемую «беспорядочность стирольных звеньев в макромолекулярной цепи сополимера по выходу полистирола, который определяют методом окислительной деструкции, разработанным в соответствии с методом, описанным И. М. Кольтгоффом, который предложил использовать для этой цели тетраокись осмия и перекись третичного бутила. Если использовать тетраокись осмия в качестве катализатора окислительной деструкции, а перекись третичного бутила - в качестве окислители, то окислительной деструкции подвергаются лишь звенья бутадиена полученного сополимера, звенья же полистирола остаются в неизменном вида. Таким образом, в результате окислительной деструкции бутадиенстирольных сополимеров можно получить смесь полистирольных блоков, имеющих различный молекулярный вес. Если такие полистирольные блоки имеют степень полимеризации, не превышающую 5 (т. е. состоят не более, чем из 5 стирольных звеньев), растворяются в метаноле. Если же упомянутые «кусочки полистирола имеют более высокий молекулярный вес и степень их полимеризации 5, в метаноле они уже практически не растворяются. Итак, зная количественный выход полистирольных блоков, нерастворимых в метаноле (т. е. весовой процент стирольных блоков, выделенных в виде нерастворимой в метаноле части продуктов окислительной деструкции указанного сополимера, вычисленный из расчета общего содержания стирольных звеньев в сополимере до окислительной деструкции), можно оценить степень «беспорядочности бутадиенстирольного сополимера, которая тем выше, чем меньше выход. В бутадиенстирольном сополимере, полученном в примере 1, выход полистирольных блоков, нерастворимых в метаноле, после окислительной деструкции 0%. Это значит, что полученный сополимер является «беспорядочным и макромолекулы его не содержат

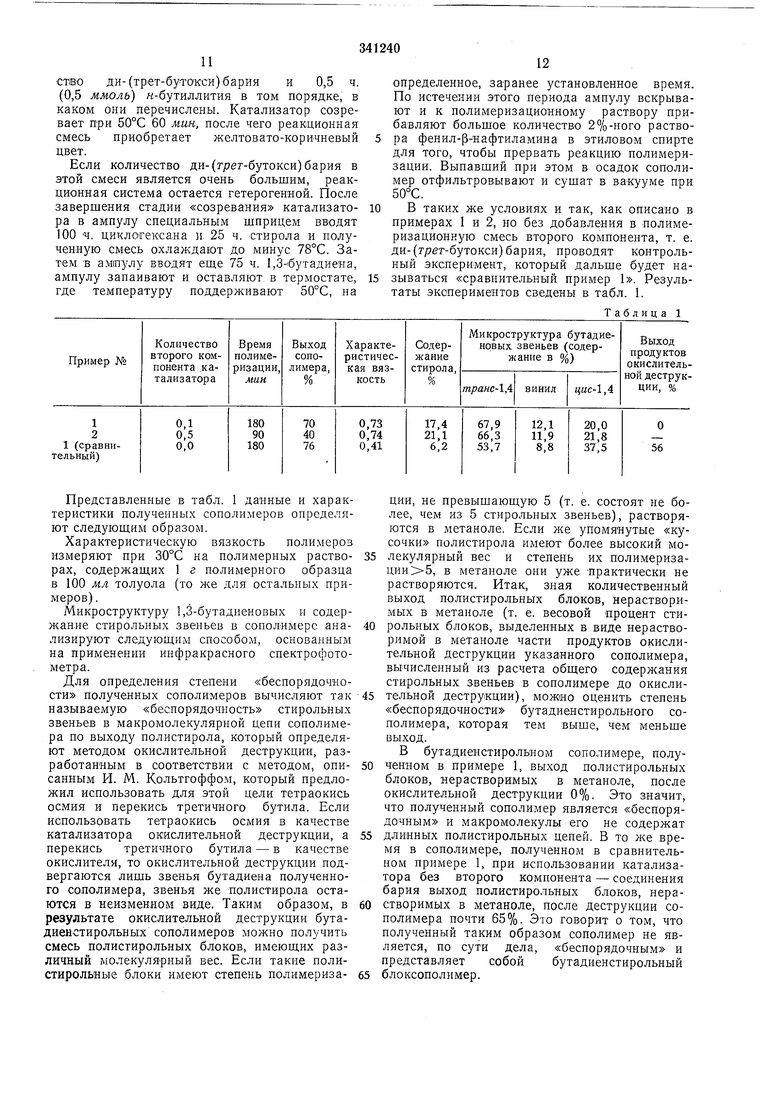

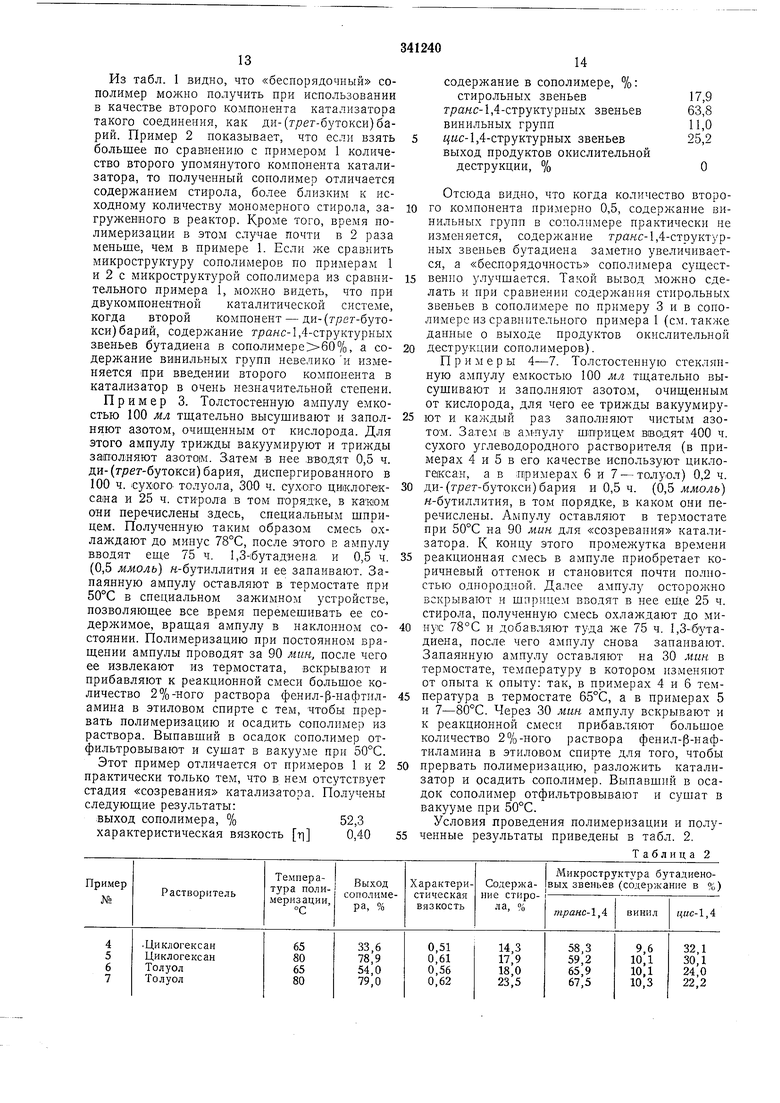

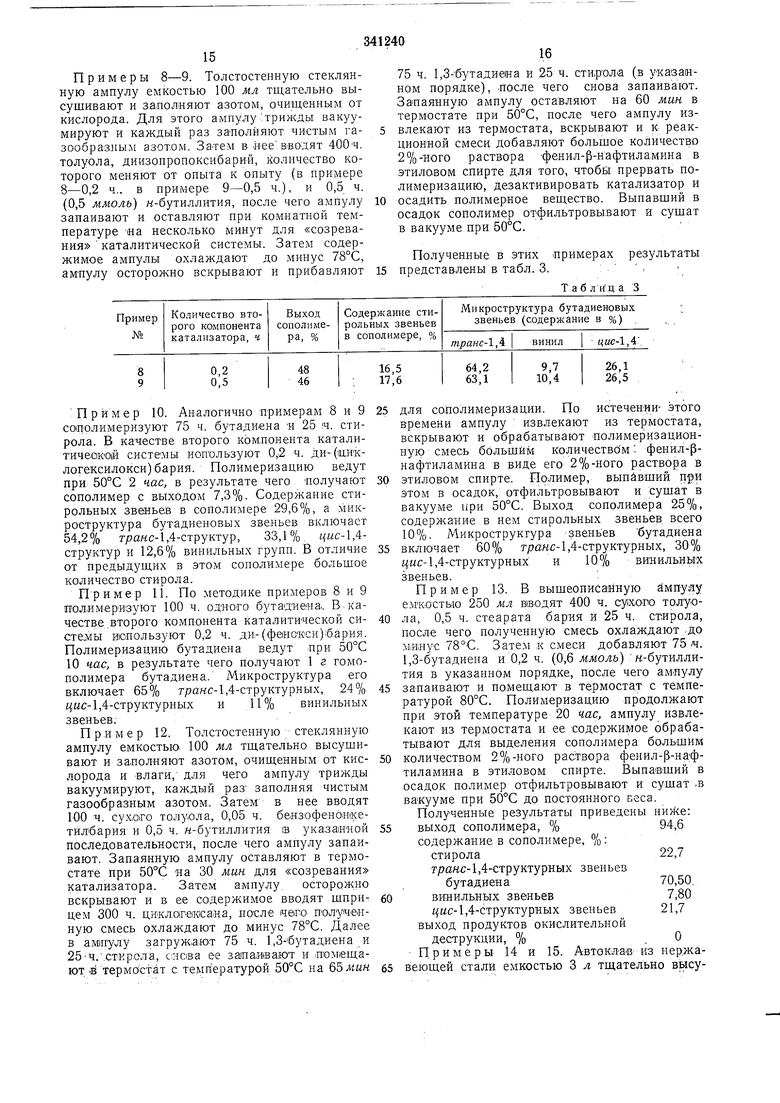

длинных полистирольных цепей. В то же время в сополимере, полученном в сравнительном примере 1, при использовании катализатора без второго компонента - соединения бария выход полистирольных блоков, нерастворимых в метаноле, после деструкции сополимера почти 65%. Это говорит о том, что полученный таким образом сополимер не является, по сути дела, «беспорядочным и представляет собой бутадиенстирольный Из табл. 1 видно, что «беспорядочный сополимер мояаю получить при использовании в качестве второго компонента катализатора такого соединения, как ди-(трег-бутокси) барий. Пример 2 показывает, что если взять большее по сравнению с примером 1 количество второго упомянутого компонента катализатора, то полученный сополимер отличается содержанием стирола, более близким к исходному количеству мопомерного стирола, загруженного в реактор. Кроме того, время полимеризации в этом случае почти в 2 раза меньше, чем в примере 1. Если же сравнить микроструктуру сополимеров по примерам 1 и 2 с микроструктурой сополимера из сравнительного примера 1, можно видеть, что при двукомпонентной каталитической системе, когда второй компонент - ди-(г/зег-бутокси) барий, содержание т/ анс-1,4-структурных звеньев бутадиена в сополимере 60%, а содержание винильных групп невеликои изменяется при введении второго компонента в катализатор в очень незначительной степени. Пример 3. Толстостенную ампулу емкостью 100 мл тщательно высушивают и заполняют азотом, очищенным от кислорода. Для этого ампулу трижды вакуумируют и трижды заполняют азотоы. 3-атем в нее .вводят 0,5 ч. ди-(7рег-бутокси) бария, диспергированного в 100 ч. суХОГО толуола, 300 ч. cyxoiro ци1КлОГексана и 25 ч. сти-рол а в том порядке, в каком они перечислены здесь, специальным шприцем. Полученную таким образом смесь охлаждают до минус 78°С, после этого Е ампулу вводят ещ-е 75 ч. 1,3-|бутадиена, и 0,5 ч. (0,5 ммоль) н-бутиллития и ее запаивают. Запаянную ампулу оставляют в термостате при 50°С в специальном зажимном устройстве, позволяющее все время перемешивать ее содержимое, вращая ампулу в наклонном состоянии. Полимеризацию при постоянном вращении ампулы проводят за 90 мин, после чего ее извлекают из термостата, вскрывают и прибавляют к реакционной смеси большое количество 2%-ного раствора фенил-р-нафтиламина в этиловом спирте с тем, чтобы прервать полимеризацию и осадить сополимер из раствора. Выпавший в осадок сополимер отфильтровывают и сушат в вакууме при 50°С. Этот пример отличается от примеров 1 и 2 практически только тем, что в нем отсутствует стадия «созревания катализатора. Получены следующие результаты: выход сополимера, %52,3 характеристическая вязкость г| 0,40 содержание в сополимере, %: стирольных звеньев17,9 гранс-1,4-структурных звеньев63,8 винильных групп11,0 ,4-структурных звеньев25,2 выход продуктов окислительной деструкции, %О Отсюда видно, что когда количество второго компонента примерно 0,5, содержание винильных групп в сополимере практически не изменяется, содержание т/ анс-1,4-структурных звеньев бутадиена заметно увеличивается, а «беспорядочность сополимера существенно улучшается. Такой вывод можно сделать и при сравнении содержания стирольных звеньев в сополимере по примеру 3 и в сополимере из сравнительного примера (см. также данные о выходе продуктов окислительной деструкции сополимеров). Примеры 4-7. Толстостенную стеклянную ампулу емкостью 100 лы тщательно высушивают и заполняют азотом, очищенным от кислорода, для чего ее трижды вакуумируют и каждый раз заполняют чистым азотоМ. Затем .в аМПулу шприцем вводят 400 ч. сухого углеводородного растворителя (в примерах 4 и 5 в его качестве используют циклогаксан, а в примерах 6 и 7 - толуол) 0,2 ч. ди-(г/;ет-бутокси) бария и 0,5 ч. (0,5 ммоль) н-бутиллития, в том порядке, в каком они перечислены. Ампулу оставляют в термостате при 50°С на 90 мин для «созревания катализатора. К концу этого промежутка времени реакционная смесь в ампуле приобретает коричневый оттенок и становится почти полностью однородной. Далее ампулу осторожно вскрывают и шприцем вводят в нее еЩе 25 ч. стирола, полученную смесь охлаждают до минус 78°С и добавляют туда же 75 ч. 1,3-бутадиена, после чего ампулу снова запаивают. Запаянную ампулу оставляют на 30 лшн в термостате, температуру в котором изменяют от опыта к опыту; так, в примерах 4 и 6 температура в термостате 65°С, а в примерах 5 и 7-80°С. Через 30 мин ампулу вскрывают и к реакционной смеси прибавляют большое количество 2%-пого раствора фенил-р-нафтиламина в этиловом спирте для того, чтобы прервать полимеризацию, разложить катализатор и осадить сополимер. Выпавший в осадок сополимер отфильтровывают и сушат в вакууме при 50°С. Условия проведения полимеризации и полученные результаты приведены в табл. 2. Таблица 2 Примеры 8-9. Толстостенную стеклянную ампулу емкостью 100 м.л тщательно высушивают и заполняют азотом, очищенным от кислорода. Для этого ампулутрижды вакуумируют и каждый раз заполняют чистым газообразным азотом. Затем в неевводят 400ч. толуола, диизопропоксибарий, количество которого меняют от опыта к опыту (в примере 8-0,2 ч., в примере 9-0,5 ч.), и 0,5 ч. (0,5 ммоль н-бутиллития, после чего ампулу запаивают и оставляют при комнатной температуре иа несколько минут для «созревания каталитической системы. Затем содержимое ампулы охлаждают до минус 78°С, ампулу осторожно вскрывают и прибавляют Пример 10. Аналогично примерам 8 и 9 25 соорлимеризуют 75 ч. бутадиена я 25 1Ч. стирола. В качестве второго компонента каталитической системы используют 0,2 ч. ди-(1Ц,ИКлогексилокси) бария. Полимеризацию ведут при 50°С 2 час, в результате чего получают 30 сополимер с выходом 7,3%. Содержание стирольных звеньев в сополимере 29,6%, а микроструктура бутадиеновых звеньев включает 54,2% г/ анс-1,4-структур, 33,1%. цис-,4структур и 12,6% винильных групп. В отличие 35 от предыдущих в этом сополимере большое количество стирола. Пример 11. По методике примеров 8 и 9 Пол-им-еризуют 100 ч. одного бутадиена. В.качестве.второго компонента каталитической си- 40 стемы используют 0,2 ч. ди-(фе1НОкси)бария. Полимеризацию бутадиена ведут нри 50°С 10 час, в результате чего получают 1 г гомополимера бутадиена. Микроструктура его включает 65% траке-1,4-структурных, 24% 45 1{ыс-1,4-структурных и 11% винильных звеньев. Пример 12. Толстостенную стеклянную ампулу емкостью 100 мл тщательно высушивают и заполняют азотом, очищенным от кис- 50 лорода и влаги, для чего ампулу трижды вакуумируют, каждый раз заполняя чистым газообразным азотом. Затем в нее вводят 100 ч. cy.XiOiro толуола, 0,05 ч. бензофеноикетйлбария и 0,5 ч. tt-бутиллития IB указанной последовательности, после чего ампулу запаивают. Запаянную ампулу оставляют в термостате при 50°С на 30 мин для «созревания катализатора. Затем ампулу. осто.рожно вскрывают и в ее содержимое вводят щпри- 60 цем 300 ч. циклогеюсана, носле raeiro полученную смесь охлаждают до минус 78°С. Далее в амиулу загружают 75 ч. 1,3-|бутадиена и 25-ч..стирола, снсва ее за1па;И вают и нюМ(ещают, в термостат с температурой 50°С на 65лшн 65 55 75 ч. 1,3-бутадие1на и 25 ч. сти,рол1а (.в указанном порядке), -после чего снова запаивают. Запаянную ампулу оставляют на 60 глин, в термостате при 50°С, после чего ампулу извлекают из термостата, вскрывают и к реакционной смеси добавляют большое количество 2%-вого раствора фенил-р-нафтиламина в этиловом спирте для того, чтобй прервать полимеризацию, дезактивировать катализатор и осадить полимерное вещество. Выпавший в осадок сополимер отфильтровывают и сушат в вакууме при 50°С. Полученные в этих примерах результаты представлены в табл. 3.. .. Таб а 3 для сополимериЗации. По истечении- этого времени ампулу извлекают из термостата, вскрывают и обрабатывают полимеризационную смесь большим количество м . фенил-рнафтиламина в виде его 2%-ного раствора в этиловом спирте. Полимер, выпивший при этом в осадок, отфильтровывают и сушат в вакууме при 50°С. Выход сополимера 25%, содерл ание в нем стирольных звеньев, всего 10%. Микроструктура звеньев бутадиена включает 60% трамс-1,4-структурных, 30% ,4-структурных и 10% винильных звеньев. Пример 13. В вышеописайную ймпулу емкостыо 250 мл вводят 400 ч. cyixo-no толуола, 0,5 ч. стеарата барня и 25 ч. стирола, после чего полученную смесь охлаждают -до минус 78°С. Затем к смеси добавляют 75/ч. 1,3-бутадиена и 0,2 ч. (0,6 ммоль) н-бутиллития в указанном порядке, после чего ампулу запаивают и помещают в термостат с температурой 80°С. Полимеризацию продолжают при этой температуре 20 час, ампулу извлекают из термостата и ее содержимое обрабатывают для выделения сополимера большим количеством 2%-ного раствора фенил-|3-нафтиламина в этиловом спирте. Выпавший в осадок полимер отфильтровывают и сушат .в вакууме при 50°С до постоянного веса. Полученные результаты приведены выход сополимера, % содержание в сополимере, 7о: стирола траке-1,4-структурных звеньев бутадиена70,50, винильных звеньев7,80 1{мс-1,4-структурных звеньев21,7 выход продуктов окислительной деструкции, %О

17

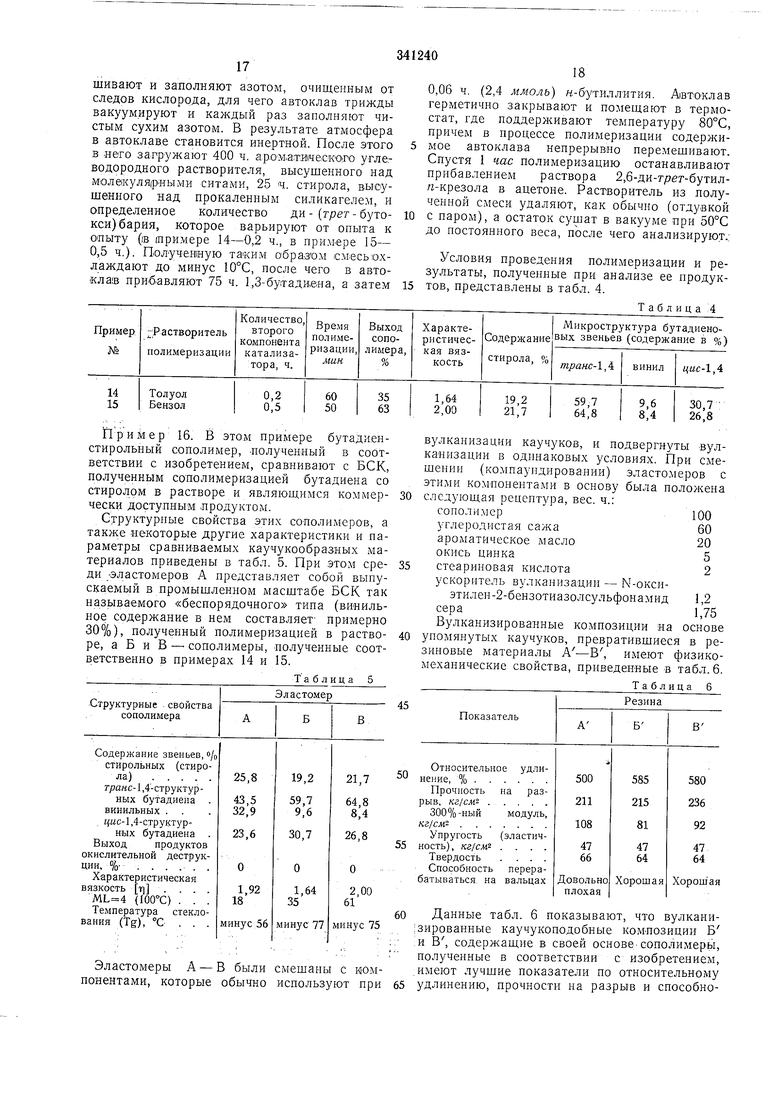

шивают и заполняют азотом, очищенным от следов кислорода, для чего автоклав трижды вакуумируют и каждый раз заполняют чистым сухим азотом. В результате атмосфера в автоклаве становится инертной. После этого в него за.гружают 400 ч. аром атическо-го углеводородного растворителя, высушенного над моле1куля|риыми ситами, 25 ч. стирола, вьюушенного над прокаленным силикагелем, и определенное количество ди - (трет - бутокси)бария, которое варьируют от опыта к опыту (IB шримере 14-0,2 ч., в примере 15- 0,5 ч.). Полученную таким о бразом смесыохлаждают до минус 10°С, после чего в автоклав прибавляют 75 ч. 1,3-бу1тади,ена, а затем

ПриМер 16. В этом примере бутадиенстирольный сополимер, .полученный в соответствии с изобретением, сравнивают с БСК, полученным сополимеризацией бутадиена со стиролом в растворе и являющимся коммерчески доступным продуктом.

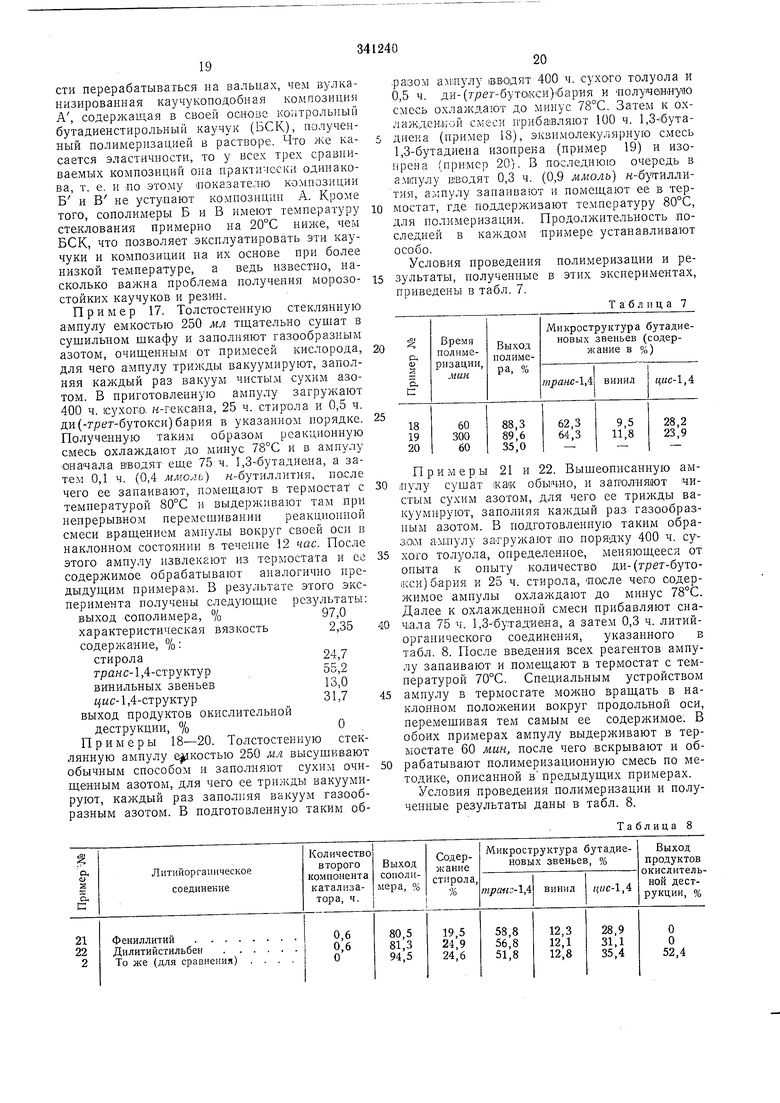

Структурные свойства этих сополимеров, а также некоторые другие характеристики и параметры сравниваемых каучукообразных материалов приведены в табл. 5. При этом среди -эластомеров А представляет собой выпускаемый в промышленном масштабе БСК так называемого «беспорядочного типа (винильное содержание в нем составляет примерно 30%), полученный полимеризацией в растворе, а Б и В - сополимеры, полученные соответственно в примерах 14 и 15.

т а б л иц а 5

18

0,06 ч. (2,4 ммоль) н-бутиллития. Автоклав герметично закрывают и помещают в термостат, где поддерживают температуру 80°С, причем в процессе полимеризации содержимое автоклава непрерывно перемешивают. Спустя 1 час полимеризацию останавливают прибавлением раствора 2,6-ди-т/зег-бутилrt-крезола в ацетоне. Растворитель из полученной смеси удаляют, как обычно (отдувкой с паром), а остаток сушат в вакууме при 50°С до постоянного веса, после чего анализируют.;

Условия проведения полимеризации и результаты, полученные при анализе ее продуктов, представлены в табл. 4.

Таблица 4

вулканизации каучуков, и подвергнуты вулканизации в одинаковых условиях. При смешении (компаупдировании) эластомеров с этими компонентами в основу была положена следующая рецептура, вес. ч.:

сополимер100

углеродистая сажа60

аро.матическое масло20

окись цинка5

стеариновая кислота2

ускоритель вулканизации - N-оксиэтилен-2-бензотиазолсульфонамид 1,2 сера1,75

Вулканизированные композиции на основе упомянутых каучуков, превратившиеся в резиновые материалы А-В, имеют физикомеханические свойства, приведенные в табл. 6.

Таблица 6

60 Данные табл. 6 показывают, что вулкани:зировапные каучукоподобные композиции Б

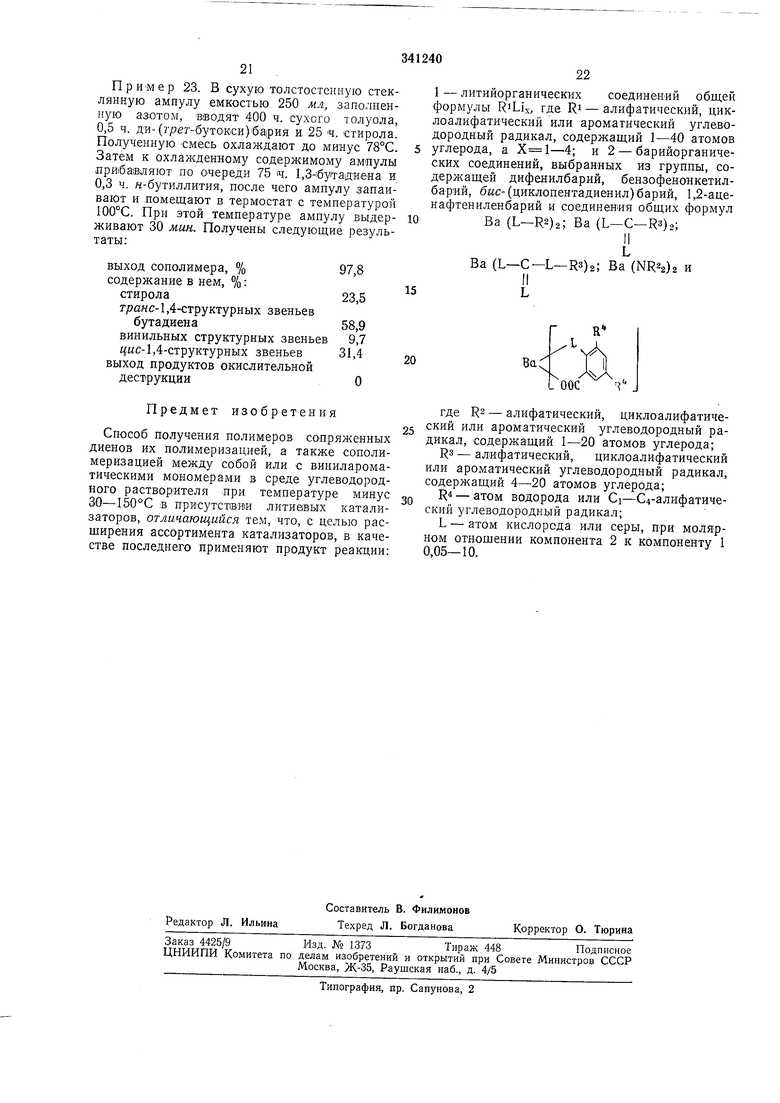

:/ .и В , содержащие в своей основе-сополимеры, сти перерабатываться на вальцах, чем 1зулканизированная каучукоподобная композиция А , содержащая в своей основе контрольный бутадиенстирольный каучук (БСК), полученЧто же каныи полимернзацяеи в растворе. сается эластичности, то у всех трех сравниваемых композиций она нрактичсски одинакова, т. е. и по этому показателю композиции Б и В не уступают композиции А. Кроме того, сополимеры Б и В имеют температуру стеклования примерно на 20°С ниже, чем БСК, что позволяет эксплуатпровать эти каучуки и композиции па их оспове при более низкой температуре, а ведь пзвестпо, насколько важна проблема получения морозостойких каучуков и резин. Пример 17. Толстостенную стеклянную ампулу емкостью 250 мл тщательно сушат в сушильном шкафу и заполняют газообразным азотом, очищенным от примесей кислорода, для чего ампулу трижды вакуумируют, заполняя каледый раз вакуум чистым сухим азотом. В приготовленную ампулу загружают 400 ч. сухого; к-гексаяа, 25 ч. стирола п 0,5 ч. ди(-трет-бутокси) бария в указанном порядке. Получеппую таким образом реакционпую смесь охлаждают до минус 78°С и в ампулу оначала вводят еще 75 ч. 1,3-|бутадиена, а затем 0,1 ч. (0,4 Л1МОАЬ) н-бутиллития, после чего ее запаивают, помещают в термостат с температурой 80°С и выдерживают там при непрерывном перемешивании реакциоппой смеси вращением ампулы вокруг своей осп в наклонном состоянии в течение 12 час. После этого ампулу извлекают из термостата и ее содержимое обрабатывают аналогично предыдущим примерам. В результате этого эксперимента получены следующие результаты: выход сополимера, %97,0 характеристическая вязкость2,35 содержание, %; стирола24,7 гране-1,4-структур55,2 винильпых звеньев13,0 ,4-структур31,7 выход продуктов окислительной деструкции, %О Примеры 18-20. Толстостенную стеклянную ампулу емкостью 250 мл высушивают обычным способом и заполняют сухим очищенным азотом, для чего ее трижды вакуумируют, каждый раз заполняя вакуум газообразным азотом. В подготовленную таким об.разом адшулу вводят 400 ч. толуола и 0,5 ч. ди-(г/7ег-бутО|Кси) и полученную смесь охлаждают до минус 78°С. Затем к охлажд,ен.ной cw-еси пр№ба1вляют 100 ч. 1,3-1бутадиена (пример 18), эквимолекулярную смесь 1,3-бутадиена пзопрена (пример 19) и изопрена (пример 20). В последнюю очередь в ампулу В1ВОДЯТ 0,3 ч. (0,9 ммоль) н-бутиллития, ампулу запаивают и помещают ее в термостат, где поддерживают температуру 80°С, для полимеризации. Продолжительность последней в каждом примере устанавливают особо. Условия проведения полимеризации и результаты, гюлученпые в этих экспериментах, приведены в табл. 7. Таблица 7 Примеры 21 и 22. Выщеоппсанную ампулу сушат как обьично, и заполняют чистым сухим азотом, для чего ее трижды вакуумпруют, заполняя раз газообразным азотом. В подготовленпую таким образам алшулу загружают по порядку 400 ч. сухого толуола, определенное, меняющееся от опыта к опыту количество ди-(грет-буто1кси)бария к 25 ч. стирола, после чего содержимое ампулы охлаждают до минус 78°С. Далее к охлажденной смеси прибавляют снаЧ1ала 75 ч. 1,3-бу:тадИбна, а затем 0,3 ч. лптийоргаппческого соединения, указанного в табл. 8. После введения всех реагентов ампулу запапвают и помещают в термостат с температурой 70°С. Специальным устройством ампулу в термосгате можно вращать в наклонном положении вокруг продольной оси, перемещивая тем самым ее содержимое. В обоих примерах ампулу выдерживают в термостате 60 мин, после чего вскрывают и обрабатывают полимеризационную смесь по методике, описапной в предыдущих примерах. Условия проведения полимеризации и получепные результаты даны в табл. 8. Таблица 8 Пример 23. В сухую толстостенную стеклянную ампулу емкостью 250 мл, заполненную азотом, вводят 400 ч. сухого толуола, 0,5 ч. ди-(грег-бутокси)|ба|рия и 25 ч. стирола. Полученную смесь охлаждают до минус 78°С. Затем к охлажденному содержимому ампулы прибавляют по очереди 75 ч. 1,3- бутадиена и 0,3 ч. н-бутиллития, после чего ампулу запаивают и .помещают в термостат с температурой 100°С. При этой температуре ампулу выдерживают 30 мин. Получены следующие результаты;выход сополимера, %97,8 содержание в нем, %: стирола23,5 гране-1,4-структурных звеньев бутадиена58,9 винильных структурных звеньев9,7 ,4-структурных звеньев31,4 выход продуктов окислительной деструкцииО Предмет изобретения Способ получения полимеров сопряженных диенов их полимеризацией, а также сополимеризацией между собой или с винилароматическими мономерами в среде углеводородного растворителя при температуре минус 30-150°С ;в присутст1вви литиевых катализаторов, отличающийся тем, что, с целью расширения ассортимента катализаторов, в качестве последнего применяют продукт реакции: 1 - литийорганических соединений общей формулы RiLix. где Ri - алифатический, циклоалифатический или ароматический углеводородный радикал, содержащий I-40 атомов углерода, а и 2 - барийорганических соединений, выбранных из группы, содержащей дифенилбарий, бензофенонкетилбарий, б«с-(циклопентадиенил) барий, 1,2-аценафтениленбарий и соединения общих формул Ва (L-R2)2; Ва (L-С-Ra).; Ва (L-С-L-Нз)2; Ва (NR22)2 и где R2 - алифатический, циклоалифатический или ароматический углеводородный радикал, содержащий 1-20 атомов углерода; R3 - алифатический, циклоалифатический или ароматический углеводородный радикал, содержащий 4-20 атомов углерода; R4-атом водорода или Ci-С4-алифатический углеводородный радикал; L - атом кислорода или серы, при молярном отнощении компонента 2 к компоненту 1 0,05-10.

Авторы

Даты

1972-01-01—Публикация