Изобретение относится к производству полимеров и сополимеров сопряженных диенов.

Известен способ получения таких полимеров полимеризацией сопряженных диенов или их сополимеризацией с винилароматическими мономерами с применением в качестве катализаторов моно- или полилитийуглеводородов, например будиллития.

Однако эти катализаторы имеют недостаточную активность, а в случае сополимеризации диенов с винилароматическими мономерами на этих катализаторах образуются блоксополимеры.

Цель изобретения - повышение активности катализатора, а также получение в случае сополимеризации статических (беспорядочных) сополимеров с беспорядочной конфигурацией звеньев диенов и винилароматических мономеров.

Это достигается применением катализатора, получаемого по реакции литийорганического соединения , где R - алифатический, циклоалифатический или ароматический радикалы с 1-20 углеродными атомами, а X - это целое число от 1 до 4, и щелочного металла из группы калия, рубидия или цезия при атомном к молярному отношению металла к литийорганическому соединению меиее 0,5.

Активность применяемого катализатора по полимеризации или сополимеризации значительно выше, чем активность одного литийорганического соединения или одного калия, рубидия или цезия.

Статические сополимеры на предложенном катализаторе можно получать регулированием молярного отношения калия, рубидия или цезия к литийорганическому соединению; содержание 1,2- или 3,4-структуры в сопряженном диеновом звене можно легко регулировать в пределах 10-50%, однако, если нужно получить сополимеры с низким содержанием 1,2 и 3,4-структуры, то этого можно достичь уменьшением молярного отношения металла к литийорганическому соединению.

При сополимеризации 1,3-бутадиена и внннл-замещенного ароматического углеводорода (особенно стирола) можно получить сополимер, содержаш,ий около 10% 1,2-структуры со значительно большей беспорядочностью.

По предлагаемому способу применяются мономеры, выбранные из сопрял енных диенов или смеси сопряженного диена и випил-замеш;енного ароматического углеводорода. Лучшие сопряженные диены содержат 4-12 углеродных атома, к ним относятся 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметил, 1,3-бутадиен, 2-метил-1,3-пентадиен, 2-фенил-1,3-бутадиен и 1-фенил-1,3-бутадиен. Из перечисленных лучшим является 1,3-бутадиен.

Винил-замещенные ароматические углеводороды представляют собой соединения с 8-20 углеродными атомами, в которых не менее одной винильной группы присоединено к углеродному атому ароматического кольца. К ним относятся стирол, 1-винилнафталин, З-винилтолуол, дивинилбензол и т. п. Лучшим является стирол. Можно также упомянуть такие соединения, как 3,5-диэтилстирол, 4-н-пропилстирол, 2,4,6-триметилстирол, 4-фенилстирол, 4-лтолилстирол, 3,5-дифенилстирол, З-этил-1-винил-нафталин, 8-фенил-1-винилнафталин ит. л. Лучшими литийорганическими соединениями являются соединения указанной формулы, где X - это 1, а R - это углеводородный остаток с1-20углеродными атомами. К этим группам относятся алкил, алкенил, циклоалкил, арил, алкарил, аралкил и т. п. В качестве литийорганических соединений могут применяться метиллитий, этиллитий, н-пропиллитий, изопропиллитий, 7 -бутиллитий, изобутиллитий, вторбутиллитий, трет-бутиллитий, н-амиллитий, изоамиллитий, н-гексиллитий, 2-этилгексиллитий, н-октиллитий, к-дециллитий, стеариллитий, аллиллитий, и-пропениллитий, изобутениллитий, 1-циклогексениллитий, циклопентиллитий, циклогексиллитий, циклогексилэтиллитий, , фениллитий, нафтиллитий, толиллитий, бутилфенпллитий, бензиллитий, фенилбутиллитий и т. п. К настояш,ему изобретению также относятся литийорганические соединения указанной формулы, где R имеет 2-40 углеродных атомов, а х равно от 2 до 4. Примерами таких соединений являются тетраметилендилитий, пентаметилендилитий, гексаметилендилитий, дифеиилэтилендилитий, тетрафенилэтилендилитий, 1,5-дилитийнафталин, 1,20-дилитийэйкозан, 1,4-дилитийциклогексан и т. п.

Можно применять таклсе литийорганические соединения, содержаш,ие инертную для полимеризации функциональную группу. Кроме того, к настоящему изобретению относятся также органические моно- и дилитиевые соединения, в которых R-содержит более 40 углеродных атомов, среди них лучшими являются литийорганические соединения, в которых литий присоединен к одной или к обеим концевым группам линейного полимера. В частности, к лучшим соединениям относятся полистирилмонолитий, полиизопренилмонолитий, полистирилдилитий, полибутадиенлитий, полиизопренилдилитий, линейные сополимеры стирола и бутадиена, в которых литий присоединен к одной или к обеим концевым группам и т. п. Можно также применять смесь двух и более указанных литийортанических соединений. Из всех литийорганических соединений лучшими являются литийалкилы, в которых алкильная группа содержит 2-8 углеродных атома, а наилучшими является н-бутиллитий.

ским соединением (калий, рубидий или цезий) Эти металлы могут вводиться в виде блока, дисперсии, амальгамы или сплава металла с натрием.

Необходимо, чтобы применяющиеся в реакции растворители для катализатора содержали ароматический углеводород, обычно применяют сам ароматический углеводород. Можно также применять смесь ароматического с алифатическим или алициклическим углеводородом, но необходимо, чтобы количество ароматического углеводорода составляло не менее 1 вес. %, лучше не менее 5 вес. %. При добавлении калия, рубидия или цезия к раствору литийорганического соединения в алифатическом или алициклическом растворителе при перемешивании и нагревании добавляемые металлы заметно не реагируют и не растворяются, поэтому невозможно приготовить катализатор. Лучшими ароматическими углеводородами являются углеводороды с 6-20 углеродными атомами, например бензол, толуол, этилбензол, кумол, ксилолы, тетрагидронафгалин, дюрол и т. п. Кроме того, в качестве алифатических или алициклических углеводородов, смешиваемых с ароматическим углеводородом можно применять пентан, гексан, гептан, октан, декан, циклопентан, циклогексан и т. п.

Для получения катализатора ка.чий, рубидий или цезий добавляют в раствор литийорганического соедипепия в углеводороде, содержащем ароматический углеводород, реакционную смесь нагревают почти до температуры

плавления металла, затем перемешивают с целью превращения металла в мелкие гранулы, снова нагревают и перемешивают, при этом металл полностью реагирует с образованием катализатора. Температура реакции

40-80°С, время реакции - несколько часов. При низкой температуре реакции применяют амальгаму металла или сплав его с натрием. В этом случае реакцию можно завершить нагреванием и перемешиванием при температуре

от 5 до 40°С за такое же время. Во многих случаях время реакции составляет от 1 до 10 часов.

Катализатор получают по реакции литийорганического соединения с калием, рубидием

или цезием. Для получения хорошего катализатора количество калия, рубидия или цезия должно составлять не менее 0,5 г-атома на 1 моль литийорганического соединения, лучше от 0,005 до 0,2 г-атома. Содержание 1,2- и 3,4структуры в сопряженном диеновом звене и беснорядочность сополимера можно менять, изменяя молярное отношение обоих компонентов в указанном диапазоне. Количество катализаторов может меняться

в широком диапазоне в зависимости от цели и метода полимеризации, как правило оно составляет от 0,01 до 100 моль на 1 моль мономера. Если нужно получить высокомолекулярный полимер при высокой активности, то приПо1имеризацию по предлагаемому способу можно вести в массе, но, как правило, лучше применять полимеризацию в растворе пли в суспензии в инертном растворителе. Желательно, чтобы растворитель представлял собой жидкость при обычных условиях реакции полимеризации. Применяют углеводороды с менее чем 20 углеродными атомами, в частности алифатические, алициклические, ароматические углеводороды, например пропан, бутан, пентан, гептан, октан, изооктан, циклопентан, циклогексан, декан, гексадекан, бензол, толуол, эгилбензол, ксилолы, тетрагидронафталин и т. п. Можно также применять смеси этих растворителей. Количество растворителя определяется нужным молекулярным весом полимера, типом растворителя и тому подобное, но обычно применяют от 100 до 2000 частей растворителя, лучше от 300 до 1000 частей растворителя на 100 частей мономера но весу. Кроме того, можно поддерживать в реакционной смеси нужную вязкость добавлением растворителя во время полимеризации.

Предлагаемый способ можно проводить периодически или непрерывным способом, применяя соответствуюш,ий метод добавления исходных вешеств. Катализатор, растворитель и мономер можно загружать в реактор одновременно, или растворитель, мономер и катализатор можно добавлять по очереди в указанном порядке. Кроме того, можно вести полимеризацию непрерывно, поддерживая концентрацию реагентов в течение пребывания их в реакторе. Температура полимеризации в периодическом способе не ограничивается. Полимеризация в основном заканчивается в течение 24 час даже при наличии очень небольшого количества катализатора. При непрерывной полимеризации время пребывания можег меняться в широком диапазоне, в аависимогти от условий и может составить от нескольких минут до двух часов.

Полимеризацию можно вести при температуре от -30°С до 150°С. Обычно ее ведут при температуре от О до 100°С, лучше от 40 до 80°С. Кроме того, при периодическом способе полимеризации температура поднимается непрерывно или многоступенчато; при непрерывном процессе температура поднимается в конце полимеризации. Полимеризацию можно вести под давлением, создаваемым автогенно, но лучше вести полимеризацию при давлении, обеспечивающем жидкое состояние мономера. Как правило, давление зависит от полимеризуемого мономера, растворителя и темперагуры полимеризации.

По окончании полимеризации или при достижении нужного молекулярного веса полимер можно выделить обычной обработкой, например обычным противоокислением, дезактивацией катализатора, отделением и выделением полимера, сушкой и/тому подобное с получением полимера. К полимеризационному раствору добавляют противоокислитель, а затем - нерастворяющее вещество, например

метиловый спирт, изопропиловый спирт, воду и тому подобное для дезактивации катализатора и выделения полимера. К д.олимеризационному раствору можно добавить противоокислитель, а затем полученную смесь вылить в нагретое нерастворяющее вещество, например в горячую воду. После этого растворитель или, в некоторых случаях, смесь расгворителей и непрореагировавший мономер отгоняют для

отделения полимера. Количество катализатора очень мало, поэтому если катализатор остается в полимере, то в -большинстве случаев его физико-механические свойства не ухудшаются. Значительное снижение содержания каталнзатора в полимере можно провести смешением реакционной смеси с большим количеством нерастворяющего вещества. Можно применить переосаждение и полностью очистить полимер.

Предлагаемый способ применяется для получения резиноподобного гомополимера сопряженного диена или сополимеров двух и более различных сопряженных диенов или сопряженного диена и винилзамещенного ароматического углеводорода. Он может применяться, в частности, для получения беспорядочного сополимера, не содержащего полимерных блоков винил-замещенных ароматических углеводородов. Содержание 1,2- или 3,4-структуры в

беспорядочном сополимере сопряженного диена и винил-замещенного ароматического углеводорода может быть снижено до 10%.

|Количество сопряженного диена для получения сопряженных диеновых полимеров может

изменяться в широких пределах, например от 5 до 100 вес. ч. сопряженного диена на 100 вес. ч. всех мономеров.

Резиновые полимеры, полученные из соответствующего состава мономеров комнаундируют с натуральным каучуком и тому подобное обычным способом. При изготовлении готовых изделий эти резиновые полимеры можно перерабатывать формованием или экструзией, они применяются при .производстве щин, прокладок, контейнеров, листов и т. п.

Ниже приводятся примеры, более подробно иллюстрирующие изобретение.

Пример 1а. Получение катализатора .б;. В 100 мл раствора H-C4H9Li в изопропилбензоле с концентрацией 1 моль/л добавляют 0,12 г (0,003 г-атом) металлического калия. Для расплавления металлического калия на мелкие гранулы температуры реакционной смеси повыщают до 65°С при сильном, перемещиваНИИ. Затем перемещивают 3 час при 50-60°С. В начале реакции смесь окращена в светложелтый цвет, но по мере растворения и реакции металлического калия, цвет раствора становится красновато-коричневый. Наконец, металлический калий переходит в раствор. Общая щелочность катализатора BI составила 0,94 нормальности. Количественный анализ на ион калия с помощью тетрафенилбора (МаВ/СбН5)4 показал, что грамм-атомное

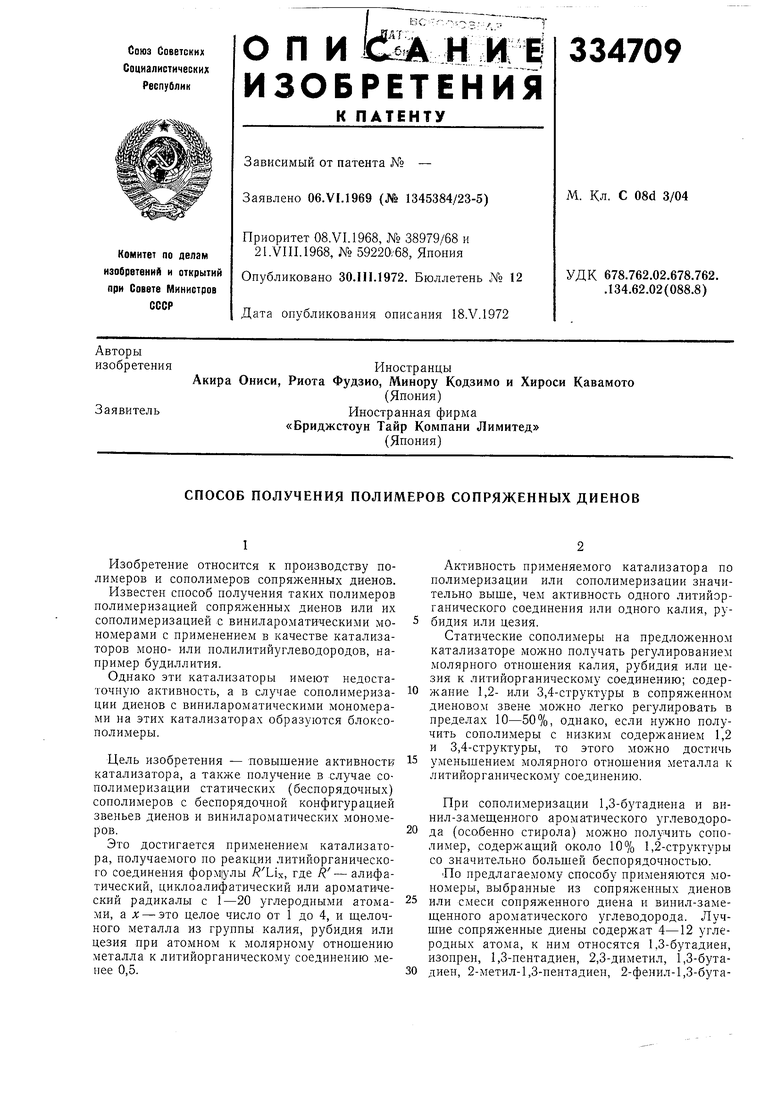

Пример 16. Полимеризация. Бутылку на 250 мл высушивают, воздух из нее вытесняют три раза очищенным азотом, затем загружают в нее 400 частей сухого н-гексана и 25 частей стирола, смесь охлаждают до -78°С. Затем добавляют 75 частей 1,3-бутадиена и, наконгц, рассчитанное количество катализатора BI, после чего бутылку закрывают и помещают в термостат, снабженный вращающейся рамкой при 50°С. Бутылку медленно вращают в термостате для полимеризации. Результаты опыта и анализ микроструктуры полученного сополимера приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ГРУПП, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2762602C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНЙЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1971 |

|

SU298118A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1971 |

|

SU306632A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНИЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1970 |

|

SU284749A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ СОПОЛИМЕРОВ НА ОСНОВЕ СОПРЯЖЕННЫХ ДИЕНОВ, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2017 |

|

RU2680501C1 |

| СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И СОПРЯЖЕННЫХ ДИЕНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2706012C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОК-СОПОЛИМЕРНОЙ КОМПОЗИЦИИ И БЛОК-СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2111220C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИМЕРА | 1970 |

|

SU272197A1 |

| Способ получения статистических сополимеров | 1973 |

|

SU445295A1 |

| Способ получения карбоцепных статистических сополимеров | 1971 |

|

SU443592A1 |

Сод ржится около 26% нерастворимого в толуоле геля.

Приведенные в табл. 1 результаты ниже рассматриваются более подробно. В примере 1 показана сополимеризация при помощи катализатора BI, полученного по реакции н-BuLi с небольщим количеством калия при г-атом. отнощении K/H-BuLi около 1/30. Весовое отнощение iK/w-BuLi около 1/50. В сравнительном примере 1 показана сополимеризация при помощи калия и в сравнительном примере 2 - сополимеризация при помощи н-BuLi.

При сравнении примера 1 со сравнительным примером выясняется, что хотя содержание стирола и микроструктура бутадиенового звена в сополимерах из примера 1 и сравнительного примера 2 почти одинаковые, выход продукта окислительной деградации показывает, что в примере 1 получен беспорядочный сополимер, а в сравнительном примере 2 получен блоксонолимер, в котором стирольные звенья находятся в .блоке;

Сравнивая пример 1 со сравнительным примером 1, отмечаем, что выход продукта окислительной деградации показывает, что в обоих примерах получены беспорядочные сополимеры. Однако они сильно отличаются по содержанию винила в микроструктуре бутадиенового звена; так содержание винила в сополимере из примера 1 составляет 11%, в то время, как в сополимере из сравнительного примера 1 онп составляет 51 %.

Короче говоря, катализатор S оказывает такое действие, которое нельзя было предусмотреть при простом смещении катализатора H-BuLi и катализатора из металлического калия. Здесь ясно видны характеристики предлагаемого катализатора.

Примеры 2и 3,а. Получение катализатора BZ. В IOO мл раствора н-BuLi в бензоле при концентрации 1,6 молъ1л добавили 0,3 г (около 0,008 г-атом) металлического калия, температура смеси до 65°С при перемешивании для расплавления и диспергирования металлического калия. Реакционную смесь перемещивают 7 час при 50-60°С. В начале реакции

цвет реакционной смеси светло-желтый, но по мере реагирования и растворения металлического калия цвет переходит в красно-коричневый. Паконец, металлический калий поч,и весь растворяется. Общая щелочность катализатора , составляет 1,52 нормальности; количественный анализ на ион калия при помощи тетрафенилбора показывает, что грамм-атомное отнощение K/Li около 1/20. Весовое отнощение K;/BnLi около 1/30.

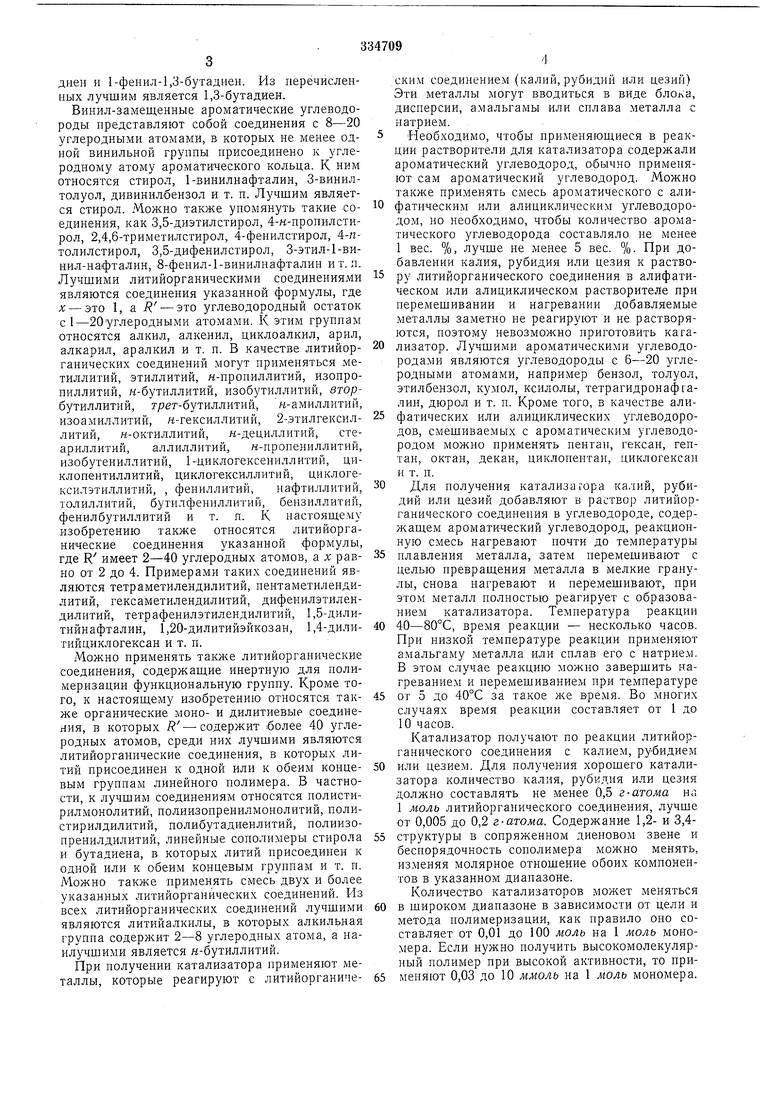

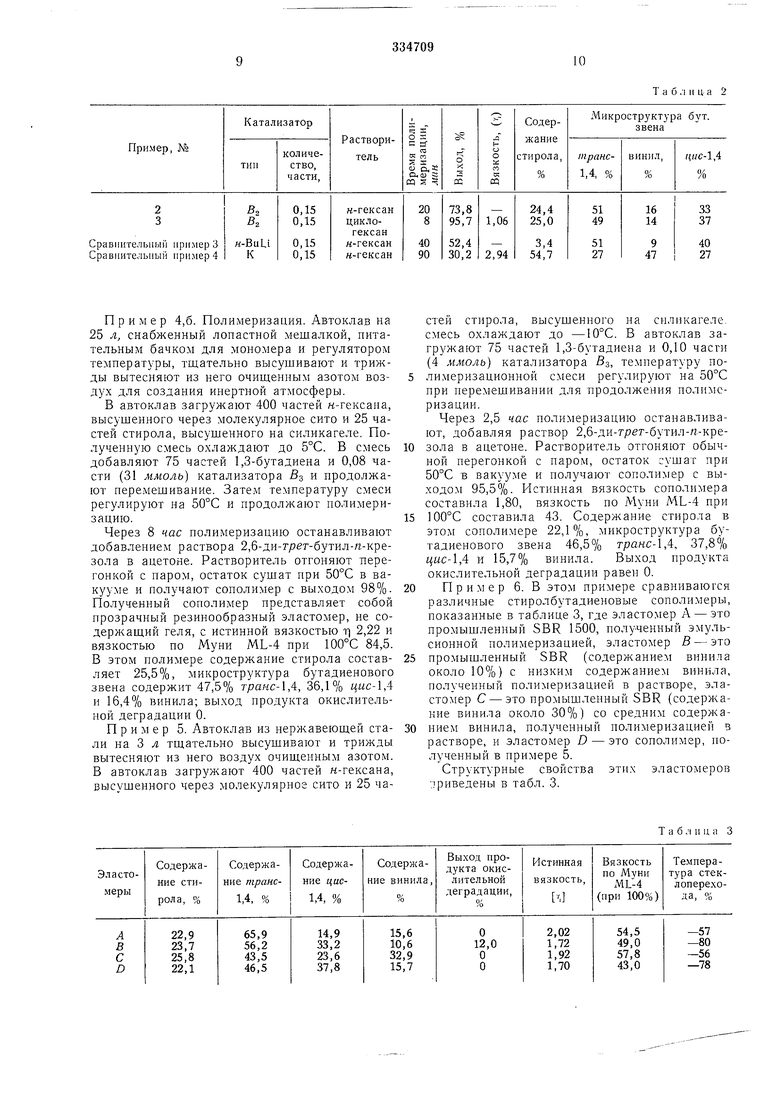

б. Полимеризация. Полимеризацию ведут так же, как в примере 1, но в примере 3 вместо н-гексана применяли в качестве растворителя 400 частей циклогексана. Кроме того, изменялось время полимеризации. Условия

полимеризации и результаты опытов приведены в табл. 2.

Из данных табл. 2 видно следующее: 1) при сравнении времени полимеризации и выхода для примера 2 со сравнительным примером 3

и 4 видно, что полимеризационная активность катализатора В значительно выще, чем у «-BuLi и металлического калия; 2) при сравнении примера 2 с примером 3 видно, что активность катализатора В выще при применеНИИ циклогексана, чем при применении к-гексана в качестве растворителя.

Пример 4а. Получение катализатор- из. Катализатор Вз получают так же, как катализатор Si, но вместо изопропилбензола применяют этилбензол, количество металлического калия составляет 0,21 г (0,005 г-атом. Общая щелочность катализатора Вз составила 1,03 нормальности, грамм-атомное отнощение K/Li около 1/21, весовое отнощение K/w-BuLi

Пример 4,6. Полимеризация. Автоклав на 25 л, снабженный лопастной мешалкой, нитательным бачком для мономера и регулятором температуры, тщательно высушивают и трижды вытесняют из него очищенным азотом воздух для создания инертной атмосферы.

В автоклав загружают 400 частей н-гексана, высушенного через молекулярное сито и 25 частей стирола, высушенного на силикагеле. Полученную смесь охлаждают до 5°С. В смесь добавляют 75 частей 1,3-бутадиена и 0,08 части (31 ммоль) катализатора В и продолжают пере.мешивание. SaTeiM температуру смеси регулируют на 50°С и продолжают полимеризацию.

Через 8 час полимеризацию останавливают добавлением раствора 2,6-ди-7рег-бутил-я-крезола в ацетоне. Растворитель отгоняют лерегонкой с паром, остаток сушат при 50°С в вакууме и получают сополимер с выходом 98%. Полученный сополимер представляет прозрачный резинообразный эластомер, не содержащий геля, с истинной вязкостью г 2,22 и вязкостью по Муни ML-4 при 100°С 84,5. В этом полимере содержание стирола составляет 25,5%, микроструктура бутадиенового звена содержит 47,5% гране-1,4, 36,1% цис-,4 и 16,4% винила; выход продукта окислительной деградации 0.

Пример 5. Автоклав из нержавеющей стали на 3 л тщательно высушивают и трижды вытесняют из него воздух очищенным азотом. В автоклав загружают 400 частей н-гексана, высушенного через молекулярное сито и 25 чаТ а б .1 и ц а 2

стей стирола, высушенного на силикагеле. смесь охлаждают до -10°С. В автоклав загружают 75 частей 1,3-бутадиена и 0,10 части (4 ммоль) катализатора з, температуру полимеризационной смеси регулируют на 50°С при перемешивании для продолжения полимеризации.

Через 2,5 час полимеризацию останавливают, добавляя раствор 2,6-ди-г/5ет-бутил-л-крезола в ацетоне. Растворитель отгоняют обычной перегонкой с паром, остаток сушат при 50°С в вакууме и получают сополимер с выходом 95,5%. Истинная вязкость сополимера составила 1,80, вязкость по Муни ML-4 при 100°С составила 43. Содержание стирола в этом сополимере 22,1%, микроструктура бутадиенового звена 46,5% г/эанс-1,4, 37,8% цис-,4 и 15,7% винила. Выход продукта окислительной деградации равен 0.

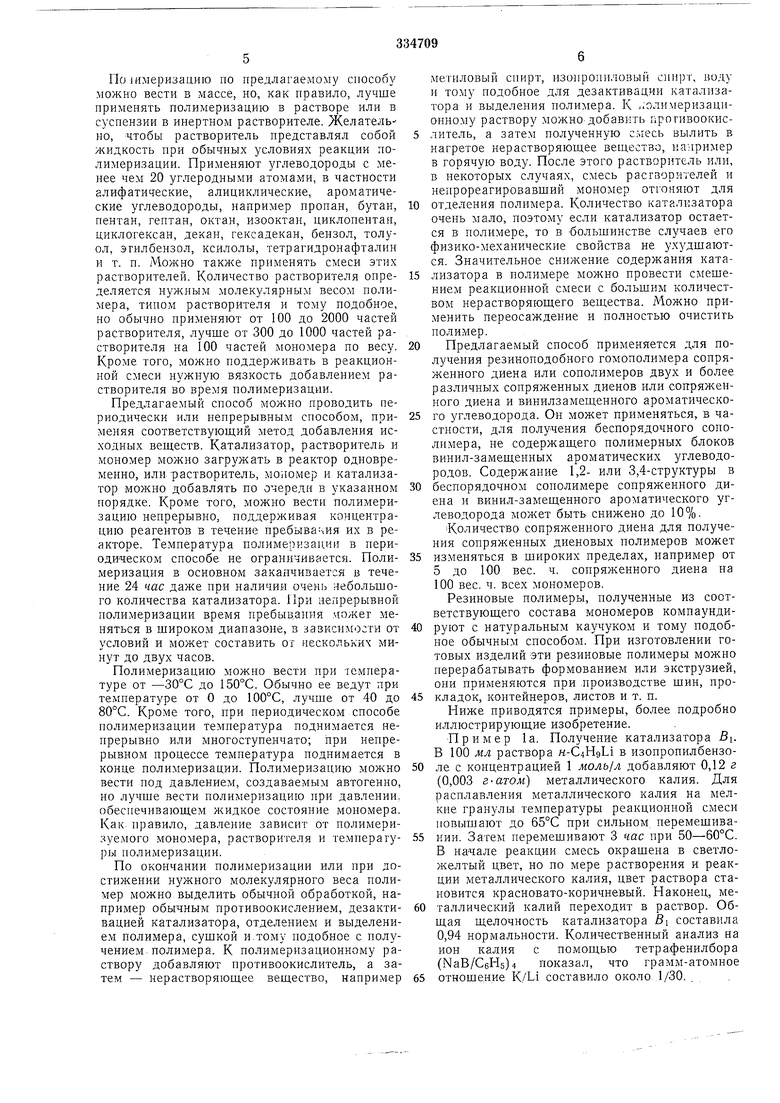

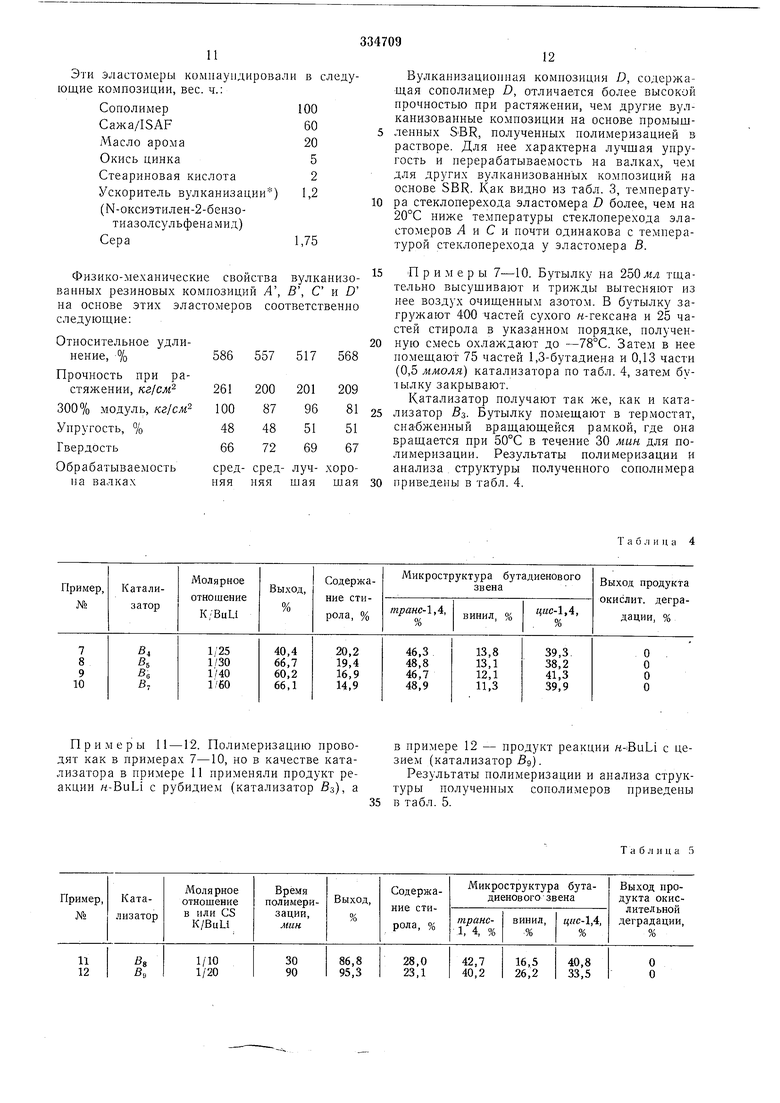

Пример 6. В этом примере сравниваюгся различные стиролбутадиеновые сополимеры, показанные в таблице 3, где эластомер А - это промышленный SBR 1500, полученный эмульсионной полимеризацией, эластомер В - это промышленный SBR (содержанием винила около 10%) с низким содержанием винила, полученный полимеризацией в растворе, эластомер С - это промышленный SBR (содержание винила около 30%) со средним содержанием винила, полученный полимеризацией в растворе, и эластомер D - это сополимер, полученный в примере 5.

Структурные свойства этих эластомеров триведены в табл. 3.

Т а б .4 II ц а 3

Эти эластомеры компаундировалющие композиции, вес. ч.:

Сополимер

Сажа/ISAF

Масло арома

Окись цинка

Стеариновая кислота Ускоритель вулканизации) (М-оксиэтилен-2-бензотиазолсульфенамид)

Сера

Физико-механические свойства ванных резиновых композиций А , на основе этих эластомеров соо следующие:

Относительное удли586 557 нение, %

Прочность при ра261

200 стяжении, кг/см

300% модуль, кг/см 100 48 66

87 48 72 Упругость, % Твердость

Обрабатываемость

сред- средняя няя на валках

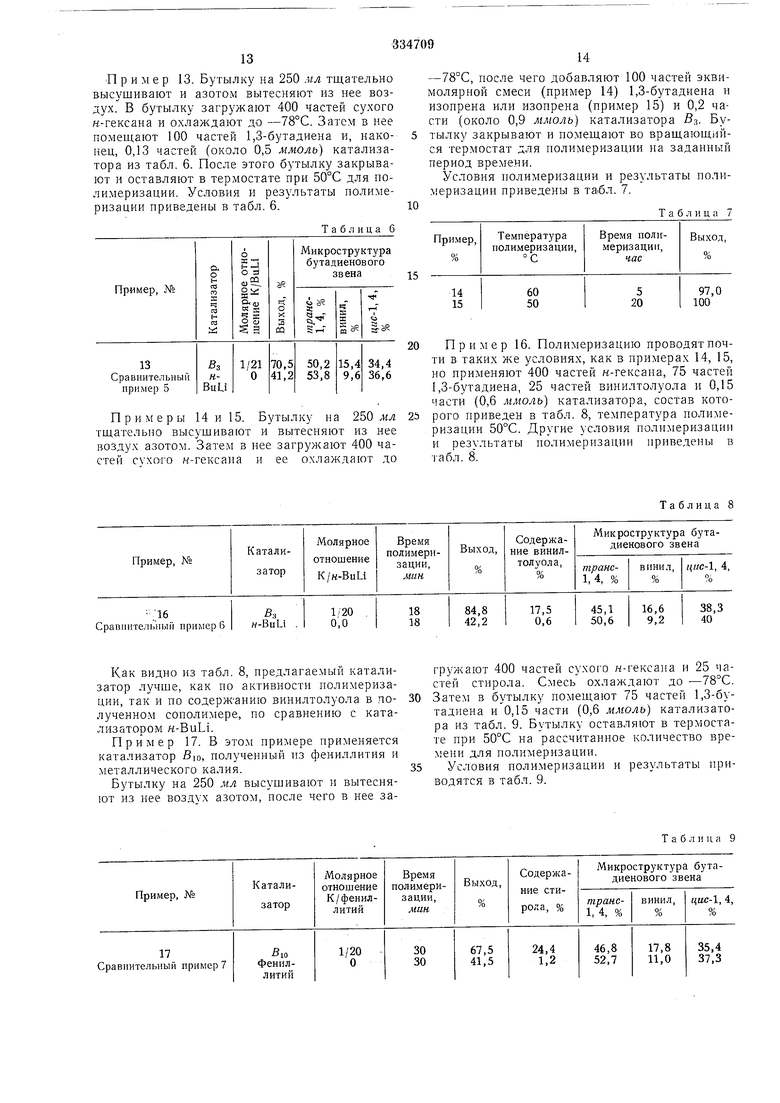

Примеры 11 -12. Полимеризацию проводят как в примерах 7-10, по в качестве катализатора в примере 11 применяли продукт реакции H-BuLi с рубидием (катализатор Вз), а

12

Вулканизациопная композиция D, содержащая сополимер D, отличается более высокой прочностью при растяжении, чем другие вулканизованные композиции на основе промышленных SBR, полученных полимеризацией в растворе. Для нее характерна лучшая упругость и перерабатываемость на валках, чем для других вулканизованнь1Х композиций на основе SBR. Как видно из табл. 3, температура стеклоперехода эластомера D более, чем на 20°С ниже температуры стеклоперехода эластомеров Л и С и почти одинакова с температурой стеклоперехода у эластомера В.

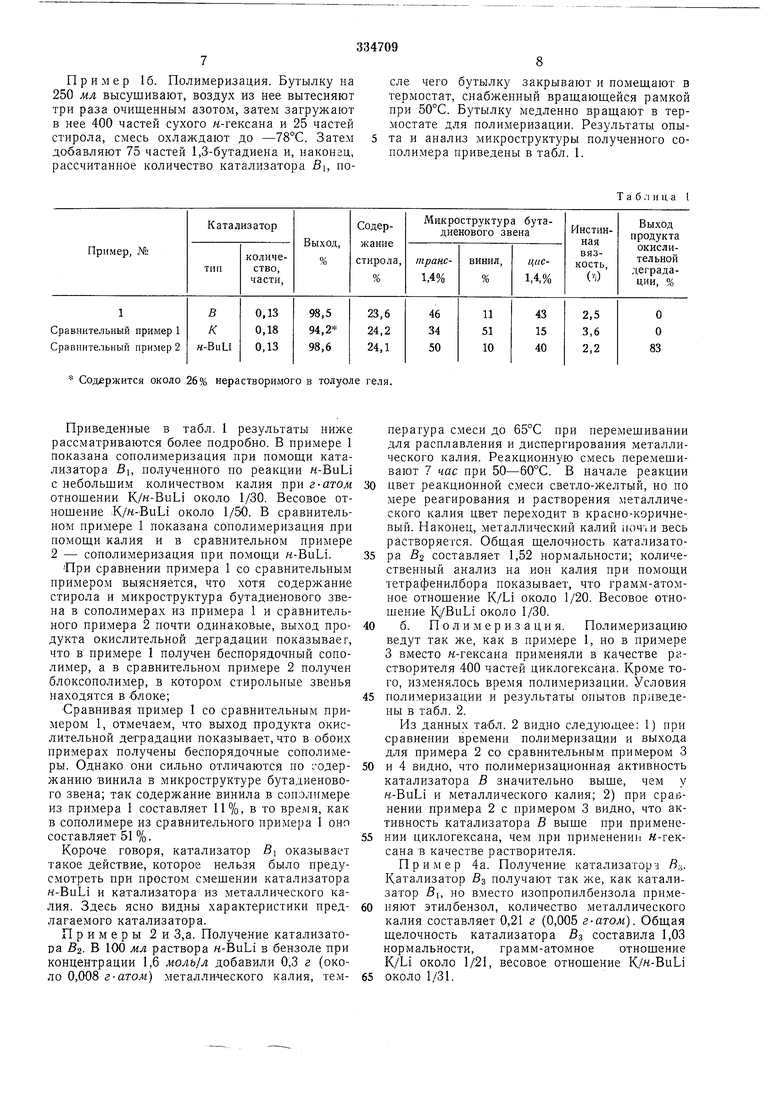

При м еры 7-10. Бутылку на 250мл тщательно высушивают и трижды вытесняют из нее воздух очищенным азотом. В бутылку загружают 400 частей сухого н-гексана и 25 частей стирола в указанном порядке, полученную смесь охлаждают до -78°С. Затем в нее помещают 75 частей 1,3-бутадиена и 0,13 части (0,5 ммоля) катализатора по табл. 4, затем бутылку закрывают.

Катализатор получают так же, как и катализатор Вз. ЗБутылку помещают в термостат, сннбженный вращающейся рамкой, где она вращается при 50°С в течение 30 мин для полимеризации. Результаты полимеризации и анализа структуры полученного сополимера

приведены в табл. 4.

Т а б JP и ц а 4

в примере 12 - продукт реакции H-BuLi с цезием (катализатор БЭ).

Результаты полимеризации и анализа структуры полученпых сополимеров приведены в табл. 5.

Т а б л и ц а Пример 13. Бутылку на 250 мл тщательно высушивают и азотом вытесняют из нее воздух. В бутылку загружают 400 частей сухого н-гексана и охлаждают до -78°С. Затем в нее помещают 100 частей 1,3-бутадиена и, наконец, 0,13 частей (около 0,5 ммоль} катализатора из табл. 6. После этого бутылку закрывают и оставляют в термостате при 50°С для полимеризации. Условия и результаты полимеризации приведены в табл. 6. Таблица 6

Примеры 14 и 15. Бутылку на 250 лы тщатСьТыю высушивают и вытесняют из нее воздух азотом. Затем в нее загружают 400 частей сухого н-гексана и ее охлаждают до

Как видно из табл. 8, предлагаемый катализатор лучше, как по активности полимеризации, так и по содержанию винилтолуола в полученном сополимере, по сравнению с катализатором H-BuLi.

Пример 17. В этом при.1ере применяется катализатор Вю, полученный Т13 фениллития и металлического калия.

Бутылку на 250 мл высушивают и вытесняют из нее ВОЗДУХ азотом, после чего в нее заПример 16. Полимеризацию проводят почти в таких же условиях, как в примерах 14, 15, но применяют 400 частей н-гексана, 75 частей 1,3-бутадиена, 25 частей винилтолуола и 0,15 части (0,6 ммоль) катализатора, состав которого приведен в табл. 8, температура полимеризации 50°С. Другие условия полимеризации и результаты полимеризации приведены в табл. 8.

Таблица 8

гружают 400 частей сухого н-гексана и 25 частей стирола. Смесь охлаждают до . Затем в бутылку помеш,ают 75 частей 1,3-бутадиепа и 0,15 части (0,6 ммоль} катализатора из табл. 9. Бутылку оставляют в термостате при 50°С на рассчитанное количество времени для полимеризации.

Условия полимеризации и результаты приводятся в табл. 9.

Таблица 9 -78°С, после чего добавляют 100 частей эквимолярной смеси (пример 14) 1,3-бутадиена и изопрена или изопрена (пример 15) и 0,2 части (около 0,9 ммоль катализатора 5. Бутылку закрывают и помещают во враш,аюн 11йся термостат для полимеризации на заданный период времени. Условия полимеризации и результаты полимеризации приведены в табл. 7. Таблица 7

15

Из этой таблицы видно, что предлагаемый катализатор лучше фениллития как по полимеризационпой активности, так и по содержанию стирола.

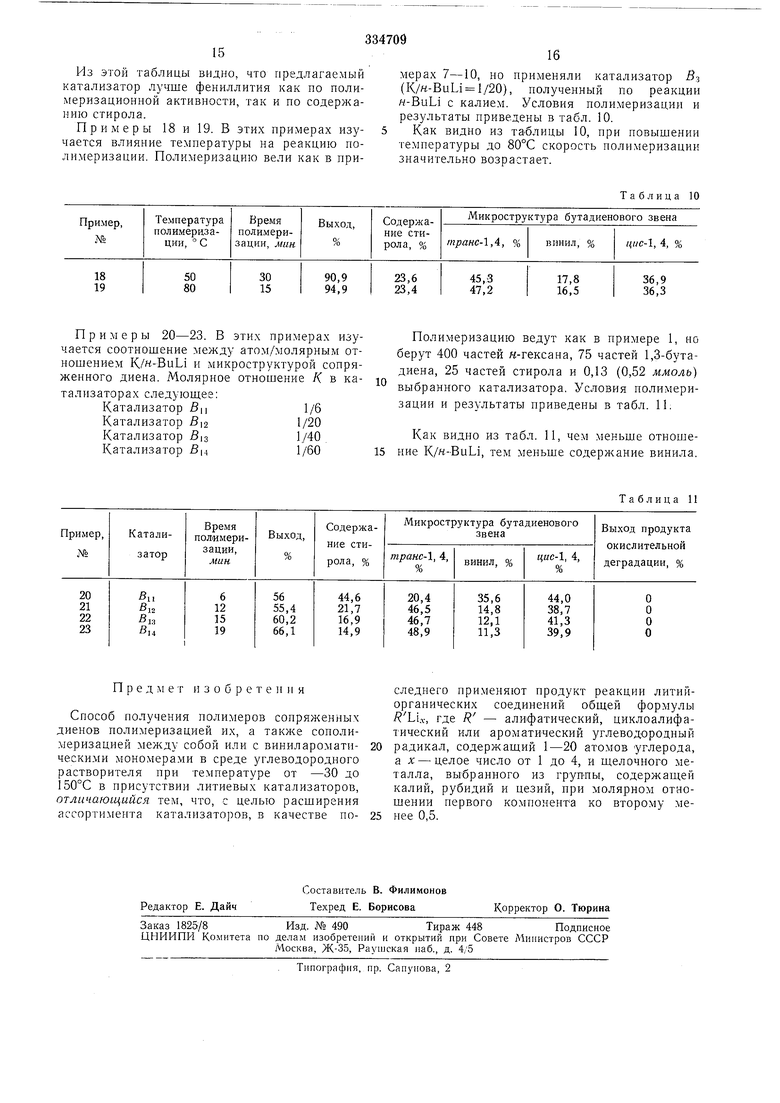

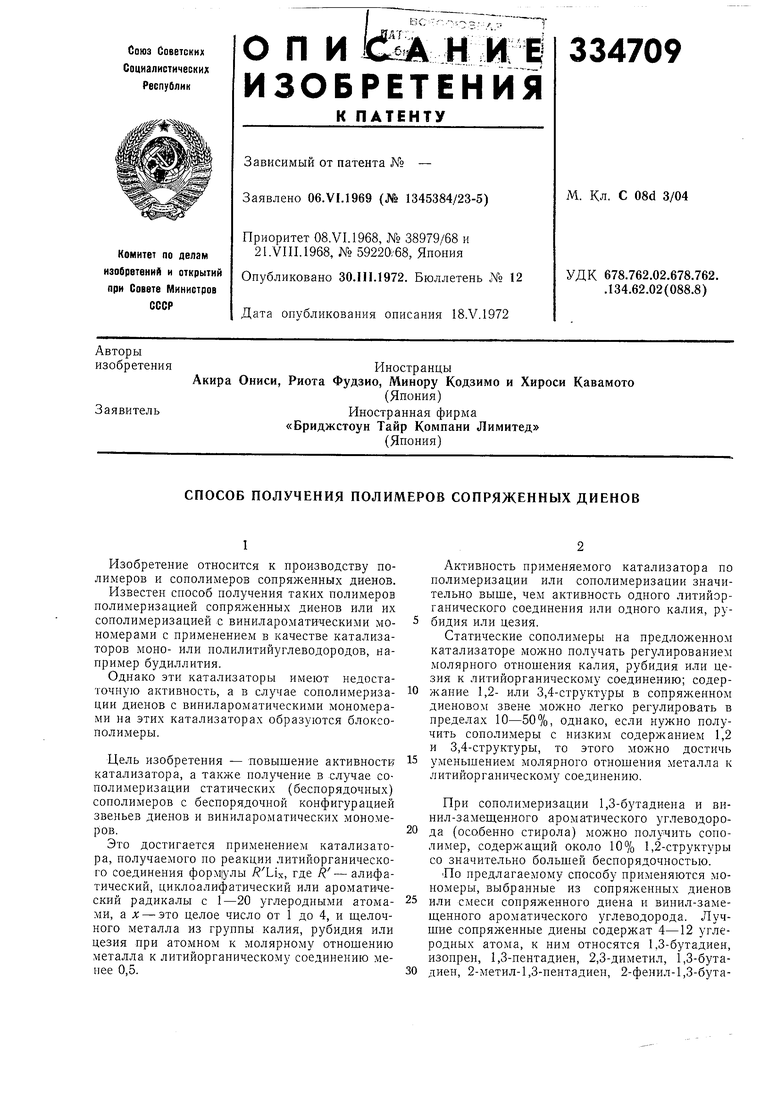

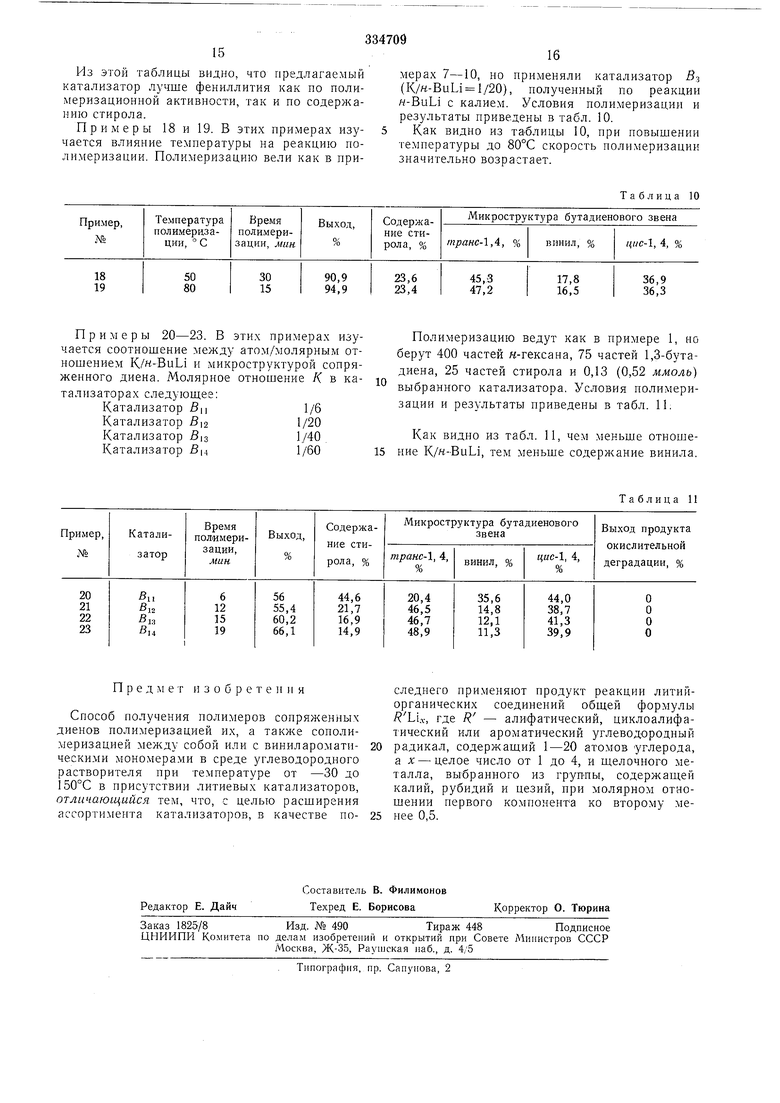

Примеры 18 и 19. В этих примерах изучается влияние температуры на реакцию полимеризации. Полимеризацию вели как в приПримеры 20-23. В этих примерах изучается соотношение между атом/молярным отношением K/«-BuLi и микроструктурой сопряженного диена. Молярное отношение ( в катализаторах следуюшее Катализатор В Катализатор б|2 Катализатор В|з Катализатор B

16

мерах 7-10, но применяли катализатор Вз (К/н-ВцЬ1 1/20), полученный по реакции w-BuLi с калием. Условия полимеризации и результаты приведены в табл. 10.

Как видно из таблицы 10, при повышении температуры до 80°С скорость полимеризации значительно возрастает.

Таблица 10

Полимеризацию ведут как в примере 1, во берут 400 частей «-гексана, 75 частей 1,3-бутадиена, 25 частей стирола и 0,13 (0,52 ммоль) выбранного катализатора. Условия полимеризации и результаты приведены в табл. П.

Как видно из табл. 11, чем меньше отноше15 ние K/w-BuLi, тем меньше содержание винила.

Таблица 11

Авторы

Даты

1972-01-01—Публикация