Известен способ получения сополимеров сопряженных диенов, например бутадиена-1,3, с винилароматическими мономерами, например со стиролом, сополимеризацией их в присутствии индигорганических катализаторов.

Поскольку реакционная способность каждого из мономеров в значительной степени различна, поэтому при сополимеризации сначала расходуется 1,3-бутадиен, имеющий более высокую реакционную способность в реакции сополимеризации, а затем стирол, обладающий более низкой реакционной способностью и полимеризующийся главным образом с образованием блок-сополимера, имеющего локализованное распределение звеньев мономеров. Однако блок-сополимер находит специальное применение благодаря своим физическим свойствам, обусловленным характером образующейся структуры, но не является предпочтительным в качестве полимера для получения шин, где требуется рэндом-сонолимер (статистический сополимер) 1,3-бутадиена и стирола.

Так называемые «рэндом- сополимеры представляют собой сополимеры, у которых винилзамещенное ароматическое углеводородное звено распределяется более равномерно по полимерной цепи, чем в выщеописанных блок-сополимерах, получаемых при использовании литийорганического соединения в углеводородном растворителе.

С целью получения сополимеров, имеющих достаточно беспорядочно распределенные звенья сополимеров в макромолекуле, предлагается проводить сополимеризацию в присутствии каталитической системы, состоящей из полизамещенного углеводородными радикалами пиридина (водородные атомы пиридинового кольца замещены двумя или более углеводородными радикалами) и литийорганического соединения.

Полизамещенный углеводородными радикалами пиридин используется в чрезвычайно малом количестве по отношению к литийорганическому соединению.

В качестве исходных мономеров для процесса полимеризации применяют смесь сопряженного диена с 4-12 атомами углерода и винилзамещенного ароматического углеводорода.

Сопряженные диены, имеющие 4-12 атомов углерода, включают, например, 1,3-бутадиен, неопрен, пирерилен, 2,3-диметил-1,3-бутадиен, 1,3-гексадиен и аналогичные. 1,3-Бутадиен « изопрен являются наиболее предпочтительными.

Винилзамещенными ароматическими углеводородами являются соединения, у которых, по крайней мере, одна винильная группа присоединяется к углеродному атому ароматического ядра, например, стирол, 1-винилнафталин, 3-винилтолуол, дивинилбензол и др. Среди них

наиболее предпочтительным является стирол. В качестве других примеров можно упомянуть 3,5-диэтил-, 4-н-пропил, 2,4,6-триметил-, 4-фенил-, 4-/7-ТОЛИЛ-, 3,5-дифенилстиролы, 3зтил-2-винилнафталин, 6-фенил-1-винилнафтаЛИН и аналогичные.

Литийорганическое соединение, предназначенное для использования в качестве первого компонента катализатора, может быть нредставлено общей формулой R(Li)x, где Х-- целое число от 1 до 4; R - алифатический, циклоалифатический или ароматический углеводородный радикал, также и с высоким молекулярным весом, предпочтительно Ci-€40углеводородные радикалы.

Желательно применять литиевые соединения, у которых X равно 1. Когда X равно 1, лучше всего, если R будет алкил, алкенил, циклоалкил, арил, алкарил или аралкил и др., например метил, этил, к-пропил, изопропил, «-бутил, изобутил, втор.-бутил, трет.-бутил, м-амил, изоамил, н-гексил, 2-этилгексил, н-октил, н-децил, стеарил, н-пропенил, изобутенил, 1-циклогексенил, циклопентил, циклогексил, циклогексилэтил, фенил, нафтил, толил, бутилфенил, этилнафтил, бензил, фенилбутил.

В качестве первого компонента катализатора предпочтительно используются алкиллитиевые соединения, алкильная группа которых имеет 2-8 атомов углерода и среди них н-бутиллитий. Литиевые соединения, у которых Л равно 2-4, включают, например, тетраметилен-, пентаметилен-, гексаметилен-, дифенилэтилендилитий, 1,5-дилитийнафталин, 1,20-дилитийэйкозан, 1,4-дилитийциклогексан и др.

Кроме того, также используются литийорганические соединения, содержащие функциональную группу, инертную к полимеризации.

При применении литийорганических соединений, содержащих углеводородные радикалы, имеющие более 41 углеродного атома, чаще всего работают с литиевыми соединениями, у которых радикал R, являющийся остатком низкомолекулярного или высокомолекулярного линейного полимера, одним или двумя концами связан с литием. Среди -них следует особо указать на полистирил-, полибутадиенил-, полиизопропил.моно- или дилитийпроизводные, а также на литиевые соединения, у которых один или оба конца линейных сополимеров стирола и бутадиена связаны с литием.

Вторым компонентом катализатора является полизамещенный углеводородными радикалами пиридин общей формулы

,

.

где R-R - водород или одинаковые или различные углеводородные радикалы, при условии, что, по крайней мере, два из этих заместителей представляют собой углеводородные

радикалы. Предпочтительно R-R - водород, алкил, алкенил, циклоалкил или аралкил, в которых алкил содержит 1-20, лучще 1-5 атомов углерода.

Примерами углеводородных радикалов являются метил, этил, н-пропил, изопропил, нбутил, изобутил, трет.-бутил, н-амил, н-пропенил, циклопентил, циклогексил, циклогексилэтил, бензил, фенилэтил. Среди них чаще всего употребляются полизамещенные пиридины, в которых три, два, один из представляют собой водород, а оставшиеся или все сразу - метил или этил. Кроме того, эти поли замещенные углеводородными радикалами пиридины использовать по отдельности или в смеси с двумя или более соединениями.

Среди перечисленных алкилпиридинов могут быть упомянуты 2,3-, 2,4-, 2,5-, 2,6-, 3,4- и 3,5-лутидины, альдегидоколлидин, р-коллидин, З-метил-5-этилпиридин, 3,4-диэтилпиридин, 3,5-диэтилпиридин, 2,3,4-, 2,3,5-, 2,3,6-, 2,4-, 2,4,6-, 3,4,5-коллидины, 3,4,5-триэтилниридин, пентаметилпир.идин, 2,3,5,6-тетраметилпиридин или их смеси, например смеси двух .или более соединений, выбранных из щести видов лутидинов и щести видов триметилпиридинов. В эти смеси включаются различные фракции, содержащие полиалкилзамещенные алкильными радикалами пиридины, получаемые фракционной перегонкой каменноугольного или костяного дегтя. Среди них главным образом применяются 3,4лутидин, Р-КОЛЛИДИН, 2,4,6-коллидин, 2,3,5-коллидин или смеси двух или более соединений, выбранных из щести видов лутидинов или щести видов триметилпиридинов.

Те пиридины, у которых в а-, р- или у-положении находится только один углеводородный радикал, также а-, р- или у-пиколин и др. менее эффективны, поэтому они исключаются из настоящего изобретения.

Известно, что при использовании литийорганического соединения скорость полимеризации увеличивается, а молекулярный вес сополимера уменьщается при увеличении количества литийорганического соединения. При введении в каталитическую систему (литийорганическое соединение) второго компонента эта тенденция сохраняется, поэтому количество литийорганического соединения изменяется в пределах, зависящих от цели и условий полимеризации, и в основном колеблется в пределах 0,01- 100 ммоль на 1 моль мономера, но когда требуется полимер с высоким молекулярным весом и высокой активностью, количество литийорганического соединения составляет 0,01 - 10 млюль на 1 моль суммы мономеров.

Катализатор образуется путем смещения, по крайней мере, одного литийорганического соединения и, по крайней мере, одного полиалкилзамещенного углеводородными радикалами пиридина.

Молярное отношение между полизамещенны.м пиридином и литийорганическим соединением может изменяться в зависимости от

вида каталитических компонентов и содержания примесных соединений в них. Ц,ля получения рэндом-сополимеров при использовании производных пиридина, у которых три водорода в пиридиновом кольце замещены углеводородными радикалами, или смесей, -состоящих, главным образом, из этих пиридинов, молярное отношение равно 0,5-10,0, предпочтительно 6,7-5,0; при применении пиридиновых производных у .которых два, четыре или пять атомов водорода в пиридиновом кольце замещены углеводородными радикалами, или смесей, состоящих главным образом из этих пиридинов, молярное отношение составляет 0,5- 5,0, предпочтительно 0,7-2,0.

С. помощью изменения молярного отношения можно изменять содержание винильной структуры в бутадиеновом звене и беспорядочность сополимера при сохранении высокой активности.

Процесс полимеризации может осуществляться в массе, но, как правило, предпочтительно в растворе в инертной среде, состоящей из безводного жидкого углеводорода, имеющего менее 20 углеродных атомов, предпочтительно 4-10 углеродных атома. Среда включает алифатические, циклоалифатические или ароматические углеводороды, такие как пролан, бутан, пентан, гексан, гептан, изооктан, -циклопентан, циклогексан, декан, гексадекан, бензол, толуол, этилбензол, ксилолы, нафталин, тетрагидронафталин и прочие.

Для получения более полного рэндом-сополимера целесообразнее применять алифатические или алициклические углеводороды. Конечно, эти растворители могут использоваться .в виде смеси двух или более растворителей. Количество растворителя, используемого в процессе сополимеризации, зависит от требуе.мого молекулярного веса сополимера, рода растворителя и аналогичных причин, обычно оно составляет 100-200 вес. ч. на 100 вес. ч. мономеров, предпочтительно 300-1000 вес. ч., и при необходимости растворитель может пополняться в ходе реакции полимеризации для поддержания в реакционной системе подходящей вязкости.

Желательно удалять воду, кислород, двуокись углерода и другие металлические яды из всех веществ, имеющих отношение к стадии лолимеризации, таких как каталитические компоненты, растворитель, мономеры и аналогичные, и предпочитается осуществлять реакцию полимеризации в инертной газообразной атмосфере, такой как сухой азот или аргон.

Сополимеризацию можно осуществлять как периодически, так и непрерывно, используя подходящий прием для добавления исходных веществ. Могут осуществляться различные дополнительные процессы, а именно первый и второй компоненты :катализатора, растворитель и мономеры могут вводиться в реактор одновременно или два каталитических компонента могут добавляться отдельно перед или после загрузки растворителя и мономеров.

Альтернативно, предварительно подверженный старению и приготовленный катализатор может добавляться к смеси растворителя и мономеров. Полизамещенные пиридины -

второй компонент катализатора - эффективны в очень небольших количествах и образуют активный катализатор с литийорганическим соединением быстро и даже в довольно разбавленных растворах, так что время, необходимое для образования катализатора, очень невели.ко. Полизамещенные пиридины обычно являются жидкими, следовательно, они могут легко использоваться как таковые, но можно применять такие пиридины в виде растворов

в лсидком растворителе полимеризации, жидких мономерах или их смесях. Кроме того, предусматривается, что два компонента катализатора предварительно смещиваются и подвергаются старению в жидком углеводороде,

предпочтительно в растворителе, предназначенном для использования в процессе полимеризации.

Получение катализатора желательно вести не в жестких, а в мягких условиях старения.

Однако катализатор проявляет высокую активность даже при полимеризации при повыщенной температуре, т. е. двухкомпонентный катализатор после контактирования с мономерами не дезактивируется в жестких условиях.

Время полимеризации в периодической системе не ограничивается конкретно, но даже, если количество катализатора является очень незначительным, полимеризация в значительной степени завершается за 24 час. В непрерывной системе, когда полимеризацию проводят непрерывно, поддерживая концентрации реагентов в реакторе должным образом в течение соответствующего постоянного времени с помощью вышеописанных различных дополнительных процессов, необходимое время изменяется широко в соответствии с условиями, но обычно оно составляет интервал от нескольких минут до 2 час. Сополимеризация может осуществляться при

температуре в пределах (-80) - (+150)°С, но в основном предпочтительно при О-100°С. Кроме того, предусматривается, что в периодической системе температура поднимается непрерывно или в несколько стадий, а в непрерывной - температура поднимается на конечной стадии сополимеризации. Реакция сополимеризации может осуществляться при давлении, возникающем самопроизвольно, но обычно предпочтительно осуществлять полимеризацию при давлении, достаточном для сохранения мономеров в значительной степени в жидком состоянии.

В основном величина давления зависит от рода мономеров, предназначаемых для сополимеризации, растворителя, температуры полимеризации и аналогичных факторов.

|После завершения полимеризации или достижения требуемого молекулярного веса можно выделять сополимер путем обычных опеления, разрушения катализатора, отделения и выделения сополимера и др. Обычно к полимеризационному ра-створу добавляется антиоксидант, затем растворитель, такой как метиловый, изопропиловый спирт, вода и др., для рвзрушения катализатора и выделения сополимера. Альтернативно, полимеризационный раствор с добавкой антиоксиданта выливается в нагретый растворитель для отгонки растворителя или в некоторых случаях для отгонки смеси растворителя и непрореагировавших мономеров, что позволяет отделять сополимер. Кроме того, поскольку количество катализатора очень незначительно и он обычно представляет собой соединение с высокой температурой кипения, сополимеризация может свободно завершаться во многих случаях путем удаления алифатического углеводорода, имеюш;его низкую температуру кипения, который часто используется в качестве растворителя вместо, например, н-гексана, принимая, главным образом, во внимание, что растворитель может удаляться в одно и то время с получением сухого сополммера при добавлении к поли.меризационному раствору антиоксиданта, такого как фенил-р-нафтиламин, и, если необходимо, небольшого количества агента для разрушения катализатора, а затем непосредственно нагреванием данного раствора, если необходимо, при пониженном давлении. Катализатор активен даже в незначительных количествах, так что во многих случаях, даже если он остается в сополимере, физические свойства сополимера мало изменяются. Если содержание катализатора в сополимере должно значительно снижаться, то к нему надо добавить большое количество подходящего растворителя, поскольку .каталитическая система сама по себе является гомогенной, или воды, содержаш;ей небольшое количество кислоты, так как полизамещенный углеводородным радикалом пиридин представляет собой основание по Бренстеду. Конечно, для очистки сополимера можно использовать процесс осаждения.

Сополимер может получаться в виде любой композиции, содерл :ащей по весу от 1 до 99% сопряженного диена и 99-1% винилзамещенного ароматического углеводорода, но когда сополимер собираются/использовать в виде каучука, удобна композиция, содержащая 70- 91% по весу сопряженного диена (винилзамещенный ароматический углеводород составляет 5-80% по весу), а когда сополимер применяется Б виде смолы предпочитается сополимер, содержащий 70-98% по весу винилзамещенного ароматического углеводорода (соцрял енный диен составляет 2-80% по весу). Поскольку образование рэндом-сополимера происходит благодаря свойствам предлагаемого нового катализатора, рэндом-сополи1мер может легко получаться при вышеописанных условиях полимеризации. Кроме того, содержание винильной структуры в каучукообразном или смолообразном сополимере изменяется обычно в зависимости от молярного соотношения между вторым и первым компонентами и температуры сополимеризации. Соответственно, если необходимо, содержание винильной структуры бутадиенового звена, например, в сополимере 1,3-бутадиена и стирола, может составлять 15-50% или больше, но обычно 20-49%. В данном случае для снижения содержания винильной структуры необходимо

просто повысить температуру или снизить молярное соотношение и наоборот. При соответствующем подборе состава полимеризуемой смеси можно легко получить сополимер твердого каучука, имеющий высокий молекулярный вес и не содержащий геля. Молекулярный вес зависит от молярного соотношения между мономерами и литийорганическим соединением. Считалось, что при сополимеризации, например, бутадиена и винилзамещенного ароматического углеводорода те.мпература стеклования сополимера может рег лироваться подбором композиции сополимера и зависит от распределения беспорядочности и содержания винильной структуры в бутадиеновом звене, обычно она находится в интервале, который не ограничивается определенным образом, но для каучукового полимера он равен -10-(+iOO)°C.

Каучуковый сополимер, полученный при подходящей композиции сополимера, компаурщироваться общеизвестными средствами, используемыми для природного каучука, и аналогичными, и беспорядочность структуры

сополимера является очень высокой, так что физические свойства вулканизованного сополимера в различных отношениях б)дут лучше по сравнению с сополимером полибутадиена или его блок-сополимером, полученным при

использовании одного литийорганического соединения.

Такой сополимер использоваться для получения шин автомобилей, прокладок, контейнеров, листового каучука и аналогичных

целей.

Кроме того, сополимер, содерл ащий высокое количество винилзамещепного ароматического углеводорода, может использоваться в качестве смолы, например, в сополимере 1,3-бутадиена и стирола небольшое количество бутадиеновых звеньев располагается беспорядочно среди полистирольных звеньев, так что сопротивление удару заметно повышается. В приведенных примерах количества исходпых веществ выражаются в вес. ч. за исключение.м второго компонента катализатора, используемое количество которого обычно вырал ается в виде его молярного отношения к литийорганическому соединению. Папример, вырал ение «1, О для второго компонента означает, что молярное отношение второго компонента к литийорганическому соединению составляет 1,0. Кроме того, общее количество сопрялсенного диена и вииилзамещенного аромав примерах 1-

и 100 ммоль

в примерах 4-14.

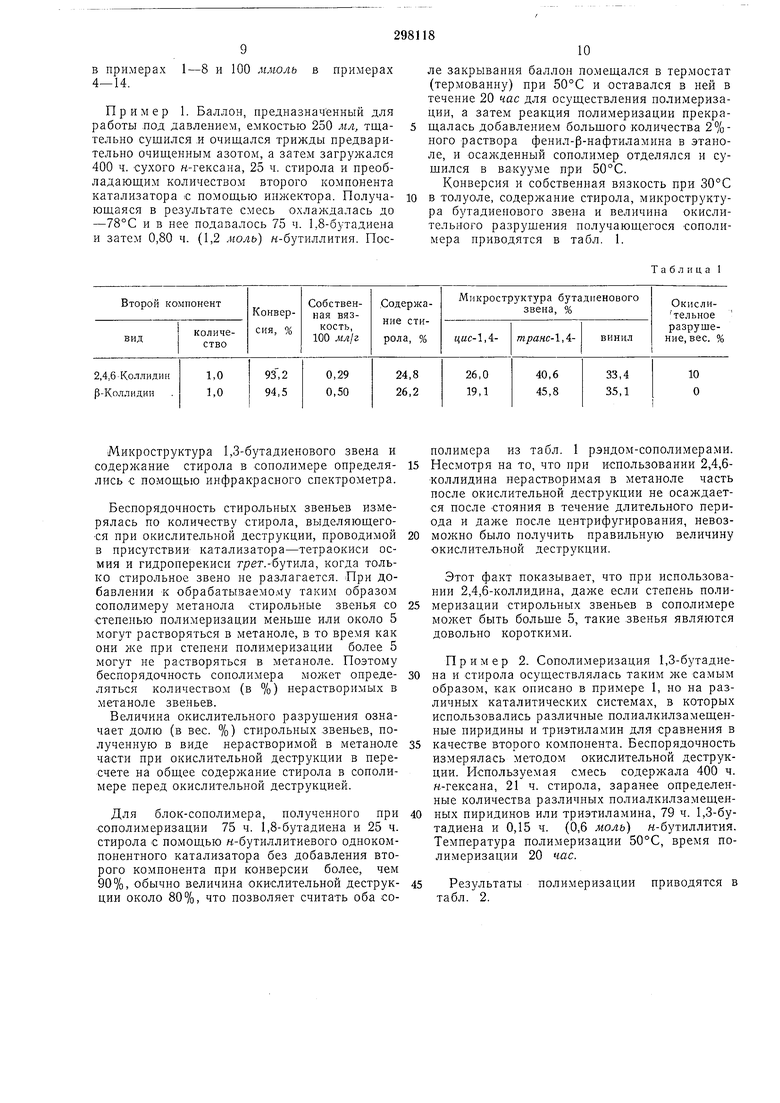

Пример 1. Баллон, предназначенный для работы .под давлепием, емкостью 250 мл, тщательно сушился ,и очищался трижды предварительно очищенным азотом, а затем загружался 400 ч. сухого н-гексана, 25 ч. стирола и преобладающим количеством второго компонента катализатора с помощью инжектора. Получающаяся в результате смесь охлаждалась до -78°С и в пее подавалось 75 ч. 1,8-бутадиена и затем 0,80 ч. (1,2 моль) н-бутиллития. После закрывания баллон помещался в термостат (термованпу) при 50°С и оставался в ней в течение 20 час для осуществления полимеризации, а затем реакция полимеризации прекращалась добавлением больщого количества 2%ного раствора фенил-р-нафтиламина в этаноле, и осажденпый сополимер отделялся и сущился в ва.кууме прп 50°С.

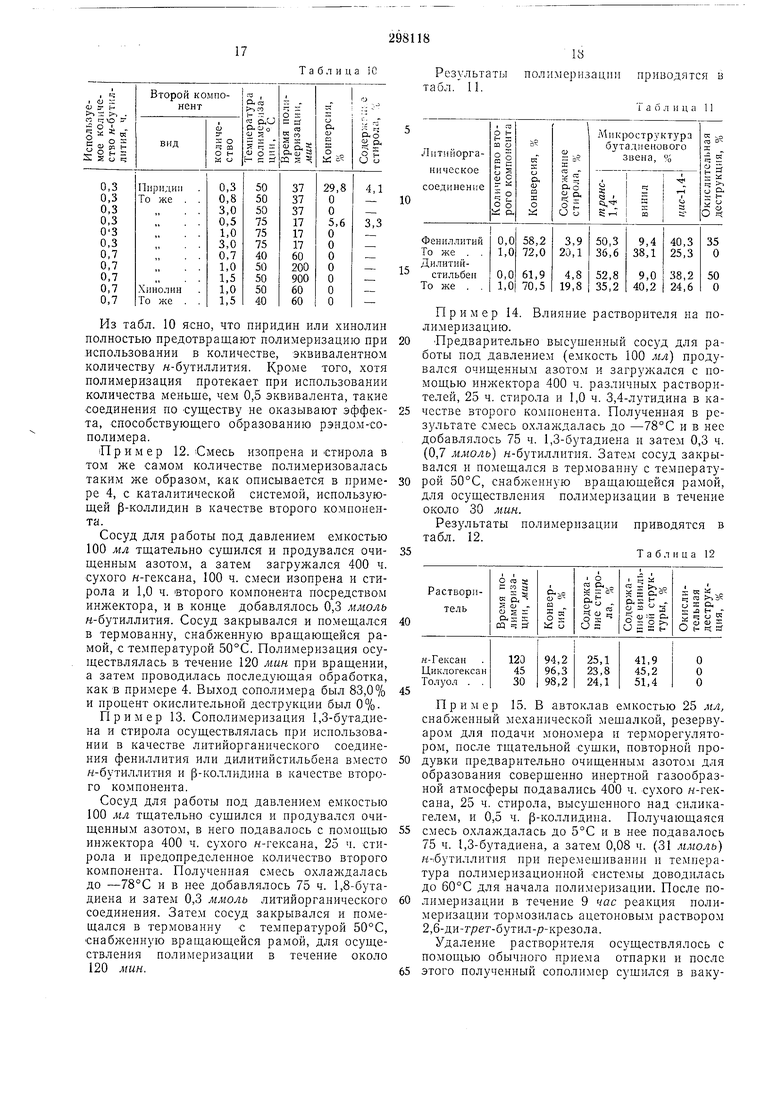

Конверсия и собственная вязкость при 30°С в толуоле, содержание стирола, микроструктура бутадиенового звена и величина окислительного разрушения получающегося сополимера приводятся в табл. 1.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНИЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1970 |

|

SU284749A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1972 |

|

SU341240A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1972 |

|

SU334709A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1971 |

|

SU306632A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ГРУПП, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2762602C1 |

| Способ получения статических карбоцепных сополимеров | 1980 |

|

SU907011A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРОВ | 2014 |

|

RU2554341C1 |

| СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И СОПРЯЖЕННЫХ ДИЕНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2706012C1 |

| ИНИЦИАТОР АНИОННОЙ (СО)ПОЛИМЕРИЗАЦИИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2660337C1 |

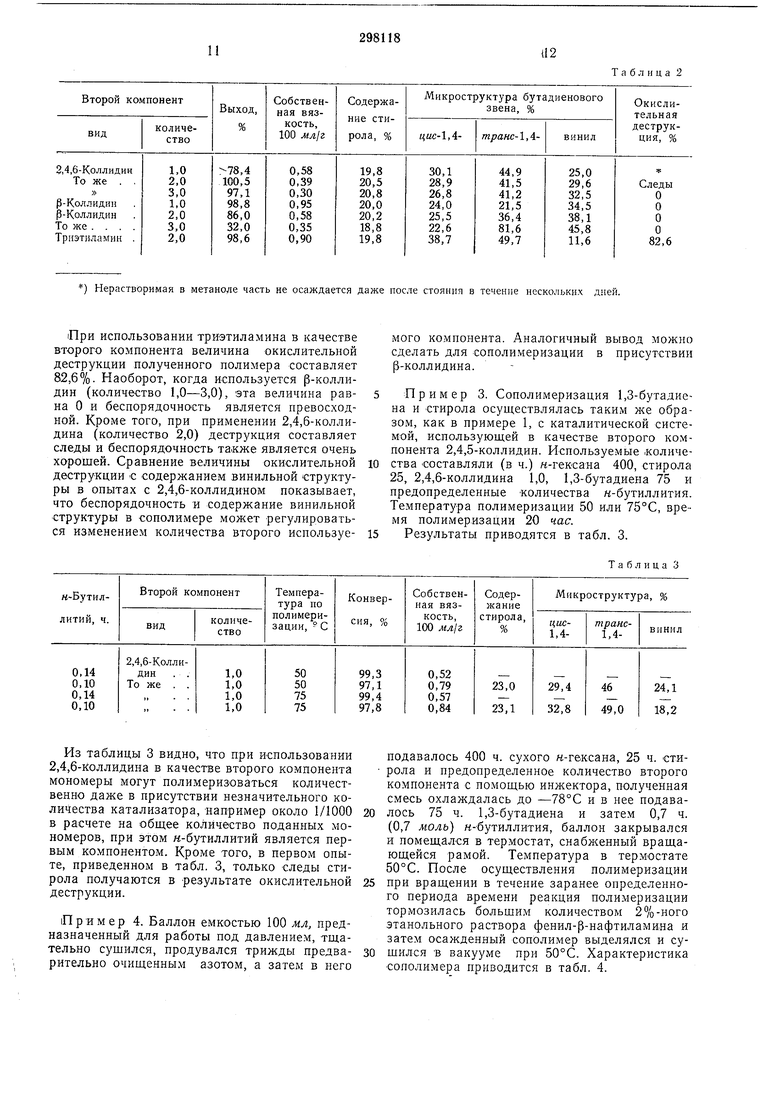

Микроструктура 1,3-бутадиенового звена и содержание стирола в сополимере определя- 15 лись С помощью инфракрасного спектрометра. Беспорядочность стирольных звеньев измерялась по количеству стирола, выделяющегося при окислительной деструкции, проводимой 20 в присутствии катализатора-тетраокиси осмия и гидроперекиси грет.-бутила, когда только стирольное звено не разлагается. При добавлении к обрабатываемому таким образом сополимеру метанола стирольные звенья со 25 степенью полимеризации меньще или около 5 могут растворяться в метаноле, в то время как они же при степени полимеризации более 5 могут не растворяться в метаноле. Поэтому беспорядочность сополимера может опреде- ЗО ляться количеством (в %) нерастворимых в метаноле звеньев. Величина окислительного разрушения означает долю (в вес. %) стирольных звеньев, полученную в виде нерастворимой в метаноле 35 части при окислительной деструкции в пересчете на общее содержание стирола в сополимере перед окислительной деструкцией. Для блок-сополимера, полученного при 40 сополимеризации 75 ч. 1,8-бутадиена и 25 ч. стирола с помощью н-бутиллитиевого однокомпонентного катализатора без добавления второго компонента при конверсии более, чем 90%, обычно величина окислительной деструк- 45 ции около 80%, что позволяет считать оба сополимера из табл. 1 рэндом-сополимерами. Несмотря на то, что при использовании 2,4,6коллидина нерастворимая в метаноле часть после окислительной деструкции не осаждается после стояния в течение длительного периода и даже после центрифугирования, невозможно было получить правильную величину окислительной деструкции. Этот факт показывает, что при использовапии 2,4,6-коллидина, даже если степень полимеризации стирольных звеньев в сополимере может быть больще 5, такие звенья являются довольно короткими. Пример 2. Сополимеризация 1,3-бутадиена и стирола осуществлялась таким же самым образом, как описано в примере 1, но на различных каталитических системах, в которых использовались различные полиалкилзамещенпые пиридины и триэтиламин для сравнения в качестве второго компонента. Беспорядочность измерялась методом окислительной деструкции. Используемая смесь содержала 400 ч. н-гексана, 21 ч. стирола, заранее определенные количества различных полиалкилзамещенных пиридинов или триэтиламина, 79 ч. 1,3-бутадиена и 0,15 ч. (0,6 моль) н-бутилл,ития. Температура полимеризации 50°С, время полимеризации 20 час. Результаты полимеризации приводятся в табл. 2.

) Нерастворимая в метаноле часть не осаждается даже после стояния в течение нескольких дней.

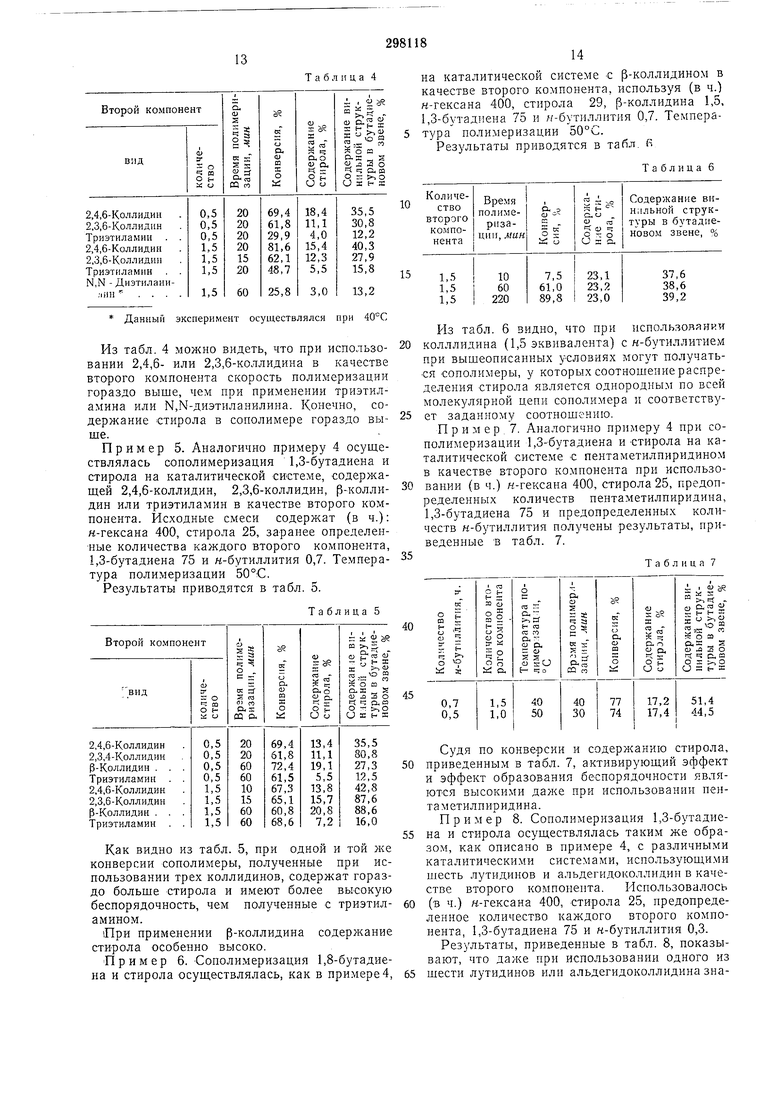

При использовании триэтиламина в качестве второго компонента величина окислительной деструкции полученного полимера составляет 82,6%- Наоборот, когда используется (З-коллидин (количество 1,0-3,0), эта величина равна О и беспорядочность является превосходной. Кроме того, при применении 2,4,6-коллидина (количество 2,0) деструкция составляет следы и беспорядочность также является очень хорошей. Сравнение величины окислительной деструкции € содержанием винильной структуры в опытах с 2,4,6-коллидином показывает, что беспорядочность и содержание винильной структуры в сополимере может регулироваться изменением количества второго используеИз таблицы 3 видно, что при использовании 2,4,6-коллидина в качестве второго компонента мономеры могут полимеризоваться количественно даже в присутствии незначительного количества катализатора, например около 1/1000 в расчете на общее количество поданных мономеров, при этом н-бутиллитий является первым компонентом. Кроме того, в первом опыте, приведенном в табл. 3, только следы стирола получаются в результате окислительной деструкции.

Пример 4, Баллон емкостью 100 мл, предназначенный для работы под давлением, тщательно сущился, продувался трижды предварительно очищенным азотом, а затем в пего

il2

Таблица 2

мого компонента. Аналогичный вывод можно сделать для сополимеризации в присутствии р-коллидина.

Пример 3. Сополимеризация 1,3-бутадиена и Стирола осуществлялась таким же образом, как в примере 1, с каталитической системой, использующей в качестве второго компонента 2,4,5-коллидин. Используемые .количества составляли (в ч.) н-гексана 400, стирола 25, 2,4,6-коллидина 1,0, 1,3-бутадиена 75 и предопределенные количества н-бутиллития. Температура полимеризации 50 или 75°С, время полимеризации 20 час.

Результаты приводятся в табл. 3.

Таблица 3

подавалось 400 ч. сухого н-гексана, 25 ч. стирола и предопределенное количество второго

компонента с помощью инжектора, полученная

смесь охлаждалась до -78°С и в нее подавалось 75 ч. 1,3-бутадиена и затем 0,7 ч. (0,7 моль) н-бутиллития, баллон закрывался и помещался в термостат, снабженный вращающейся рамой. Температура в термостате 50°С. После осуществления полимеризации

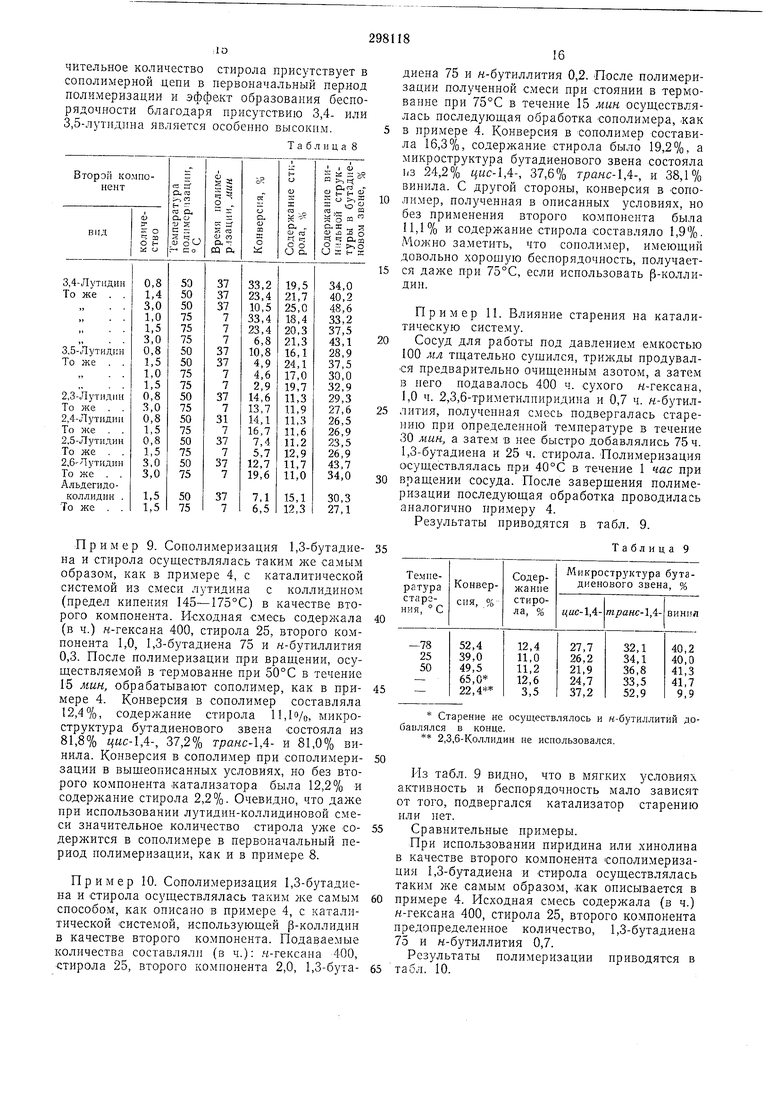

при вращении в течение заранее определенного периода времени реакция полимеризации тормозилась больщим количеством 2%-ного этанольного раствора фенил-р-нафтиламина и затем осажденный сопОлимер выделялся и суТаблица 4

Данный эксперимент осуществлялся при 40°С

Из табл. 4 можно видеть, что при использовании 2,4,6- или 2,3,6-коллидина в качестве второго компонента скорость полимеризации гораздо выше, чем при применении триэтиламина или Ы,Ы-диэтиланилина. Конечно, содержание стирола в сополимере гораздо выше.

Пример 5. Аналогично примеру 4 осуществлялась оополимеризация 1,3-бутадиена и стирола на каталитической системе, содержащей 2,4,6-коллидин, 2,3,6-коллидин, р-коллидин или триэтиламин в качестве второго компонента. Исходные смеси содержат (в ч.): н-гексана 400, стирола 25, заранее определенные количества каждого второго компонента, 1,3-бутадиена 75 и н-бутиллития 0,7. Температура полимеризации 50°:С.

Результаты приводятся в табл. 5.

Таблица 5

Как видно из табл. 5, при одной и той же конверсии сополимеры, полученные при использовании трех коллидинов, содержат гораздо больше стирола и имеют более высокую беспорядочность, чем полученные с триэтиламином.

При применении р-коллидина содержание стирола особенно высоко.

на каталитической системе с р-коллидином в качестве второго компонента, используя (в ч.) н-гексана 400, стирола 29, (З-коллидина 1,5, 1,3-бутадиена 75 и н-бутиллития 0,7. Температура полимеризации 50°С.

Результаты приводятся в та(1.л. fi

Таблица 6

Из табл. б видно, что при использовянр;и колллидина (1,5 эквивалента) с н-бутиллитием при вышеописанных условиях могут получаться сополимеры, у которых соотношение распределения стирола является однородным по всей молекулярной цепи сополимера и соответствует заданному соотношению.

Пример, 7. Аналогично примеру 4 при сополимеризации 1,3-бутадиена и стирола на каталитической системе с пентаметилпиридином в качестве второго компонента при использовании (в ч.) н-гексана 400, стирола 25, предопределенных количеств пентаметилпиридина, 1,3-бутадиена 75 и предопределенных количеств н-бутиллития получены результаты, приведенные В табл. 7.

Таблица 7

Судя ПО конверсии и содержанию стирола,

приведенным в табл. 7, активирующий эффект и эффект образования беспорядочности являются высокими даже при использовании пеитаметилпиридина. Пример 8. Сополимеризация 1,3-бутадиена и стирола осуществлялась таким же образом, как описано в примере 4, с различными каталитическими системами, использующими шесть лутидинов и альдегидоколлидин в качестве второго компонента. Использовалось

(в ч.) н-гексана 400, стирола 25, предопределенное количество каждого второго компонента, 1,3-бутадиена 75 и к-бутиллития 0,3. чительное количество стирола присутствует в сополимерной цепи в первоначальный пер.иод полимеризации и эффект образования беспорядочности благодаря присутствию 3,4- или 3,5-лутидпна является особенно высоким. Таблица 8 Пример 9. Сополимеризация 1,3-бутадиена и стирола осуществлялась таким же самым образом, как в примере 4, с каталитической системой из смеси лутидина с коллидином (предел кипения 145-175°С) в качестве второго компонента. Исходная смесь содержала (в ч.) н-гексана 400, стирола 25, второго компонента 1,0, 1,3-бутадиена 75 и н-бутиллития 0,3. После полимеризации при вращении, осуществляемой в термованне при 50°С в течение 15 мин, обрабатывают сополимер, как в примере 4. Конверсия в сополимер составляла 12,4%, содержание стирола 11,1 о/о, микроструктура бутадиенового звена состояла из 81,8% , 37,2% трансЛА- и 81,0% винила. Конверсия в сополимер при сополимеризации в вышеописанных условиях, но без второго компонента катализатора была 12,2% и содержание стирола 2,2%. Очевидно, что даже при использовании лзтидин-коллидиновой смеси значительное количество стирола уже содержится в сополимере в первоначальный период полимеризации, как и в примере 8. Пример 10. Сополимеризация 1,3-бутадиена и стирола осуществлялась таким же самым способом, как описано в примере 4, с каталитической системой, использующей р-коллидин в качестве второго компонента. Подаваемые количества составляли (в ч.): .ч-гексаиа 400, стирола 25, второго компонента 2,0, 1,3-бута,1 диена 75 и н-бутиллития 0,2. После полимеризации полученной смеси при стоянии в термованне при 75°С в течение 15 мин осуществлялась последующая обработка сополимера, -как в примере 4. Конверсия в сополимер составила 16,3%, содержание стирола было 19,2%, а микроструктура бутадиенового звена состояла ьз 24,2% ,4-, 37,6% г/ анс-1,4-, и 38,1% винила. С другой стороны, конверсия в сополимер, полученная в описанных условиях, но без применения второго компонента была 11,1% и содержание стирола составляло 1,9%. .Можно заметить, что сополимер, имеющий довольно хорощую беспорядочность, получается даже при 75°С, если использовать Р-КОЛЛИдин. Пример И. Влияние старения на каталитическую систему. Сосуд для работы под давлением емкостью 100 мл тщательно сущился, трижды продувался предварительно очищенным азотом, а затем )3 него нодавалось 400 ч. сухого н-гексана, 1,0 ч. 2,3,6-триметилпиридина и 0,7 ч. н-бутиллития, полученная смесь подвергалась старению при определенной температуре в течение 30 мин, а затем в нее быстро добавлялись 75 ч. 1,3-бутадиена и 25 ч. стирола. Полимеризация осуществлялась при 40°С в течение 1 час при вращении сосуда. После завершения полимеризации последующая обработка проводилась аналогично примеру 4. Результаты нриводятся в табл. 9. Таблица 9 Старение не осуществлялось и к-бутиллитий добанлялся в конце. 2,3,6-Коллидин не использовался. Пз табл. 9 ВИДНО, что в мягких условиях активность и беспорядочность мало зависят от того, подвергался катализатор старению или нет. Сравнительные примеры. При использовании пиридина или хинолина в качестве второго компонента сополимеризация 1,3-бутадиена и стирола осуществлялась таким же самым образом, как описывается в примере 4. Исходная смесь содержала (в ч.) н-гексана 400, стирола 25, второго компонента предопределенное количество, 1,3-бутадиена 75 и н-бутиллития 0,7.

17

Таблица

Из табл. 10 ясно, что пиридин или хинолин полностью предотвращают полимеризацию при использовании в количестве, эквивалентном количеству н-бутиллития. Кроме того, хотя полимеризация протекает при использовании количества меньше, чем 0,5 эквивалента, такие соединения по существу не оказывают эффекта, способствующего образованию рэндом-сополимера.

Пример 12. Смесь изопрена и стирола в том же самом количестве цолимеризовалась таким же образом, как описывается в примере 4, с каталитической системой, использующей р-коллидин в качестве второго компонента.

Сосуд для работы под давлением емкостью 100 мл тщательно сущился и продувался очищенным азотом, а затем загружался 400 ч. сухого н-гексана, 100 ч. смеси изопрена и стирола и 1,0 ч. iBTOporo компонента посредством инлсектора, и в конце добавлялось 0,3 ммоль w-бутиллития. Сосуд закрывался и помещался в термованну, снабженную вращающейся рамой, с температурой 50°С. Полимеризация осуществлялась в течение 120 мин при вращении, а затем проводилась последующая обработка, как в примере 4. Выход сополимера был 83,0% и процент окислительной деструкции был 0%.

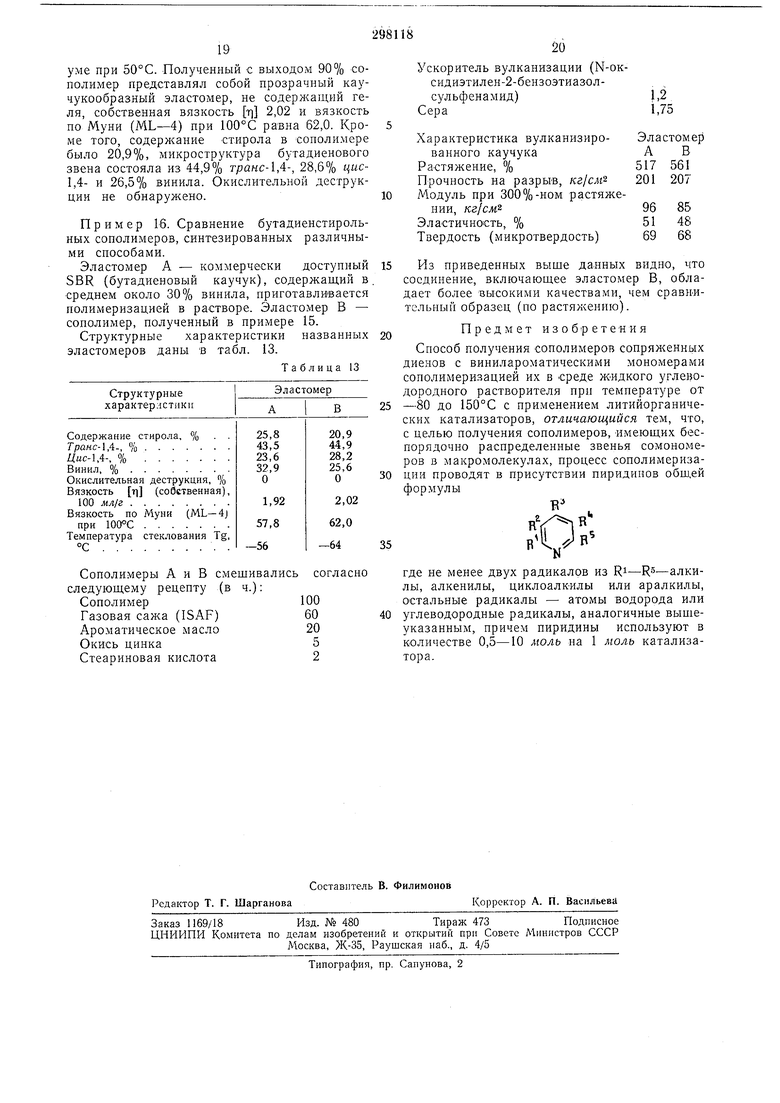

Пример 13. Сополимеризация 1,3-бутадиена и стирола осуществлялась при использовании в качестве литийорганического соединения фениллития или дилитийстильбена вместо н-бутиллития и |3-коллидина в качестве второго компонента.

Сосуд для работы под давлением емкостью 100 мл тщательно сущился и продувался очищенным азотом, в него подавалось с помощью инжектора 400 ч. сухого н-гексана, 25 ч. стирола и предопределенное количество второго компонента. Полученная смесь охлаждалась до -78°С и в нее добавлялось 75 ч. 1,8-бутадиена и затем 0,3 ммоль литийорганического соединения. Затем сосуд закрывался и помещался в термованну с температурой 50°С, снабженную вращающейся рамой, для осуществления полимеризации в течение около 120 мин.

Результаты полимеризации приводятся в табл. 11.

Т а б л и ц а 11

Пример 14. Влияние растворителя на полимеризацию.

Предварительно высущенный сосуд для работы под давлением (емкость 100 мл) продувался очищенным азотом и загружался с помощью инжектора 400 ч. различных растворителей, 25 ч. стирола и 1,0 ч. 3,4-лутидина в качестве второго компонента. Полученная в рез)льтате смесь охланадалась до -78°С и в нее добавлялось 75 ч. 1,3-бутадиена и затем 0,3 ч. (0,7 ммоль) н-бутиллития. Затем сосуд закрывался и помещался в термованну с температурой 50°С, снабженную вращающейся рамой, для осуществления полимеризации в течение около 30 мин.

Результаты полимеризации приводятся в табл. 12.

Таблица 12

Пример 15. в автоклав емкостью 25 мл, снабженный механической мещалкой, резервуаром для подачи мономера и терморегулятором, после тщательной сущки, повторной продувки предварительно очищенным азотом для образования соверщенно инертной газообразной атмосферы подавались 400 ч. сухого н-гексана, 25 ч. стирола, высущенного над силикагелем, и 0,5 ч. (З-коллидина. Получающаяся смесь охлал далась до 5°С и в нее подавалось 75 ч. 1,3-бутадиена, а затем 0,08 ч. (31 ммоль) Нпбутиллития при перемещивании и температура полимеризационной системы доводилась до 60°С для начала полимеризации. После полимеризации в течение 9 час реакция полимеризации тормозилась ацетоновым раствором 2,6-ди-г/ 7ег-бутил-/с-крезола.

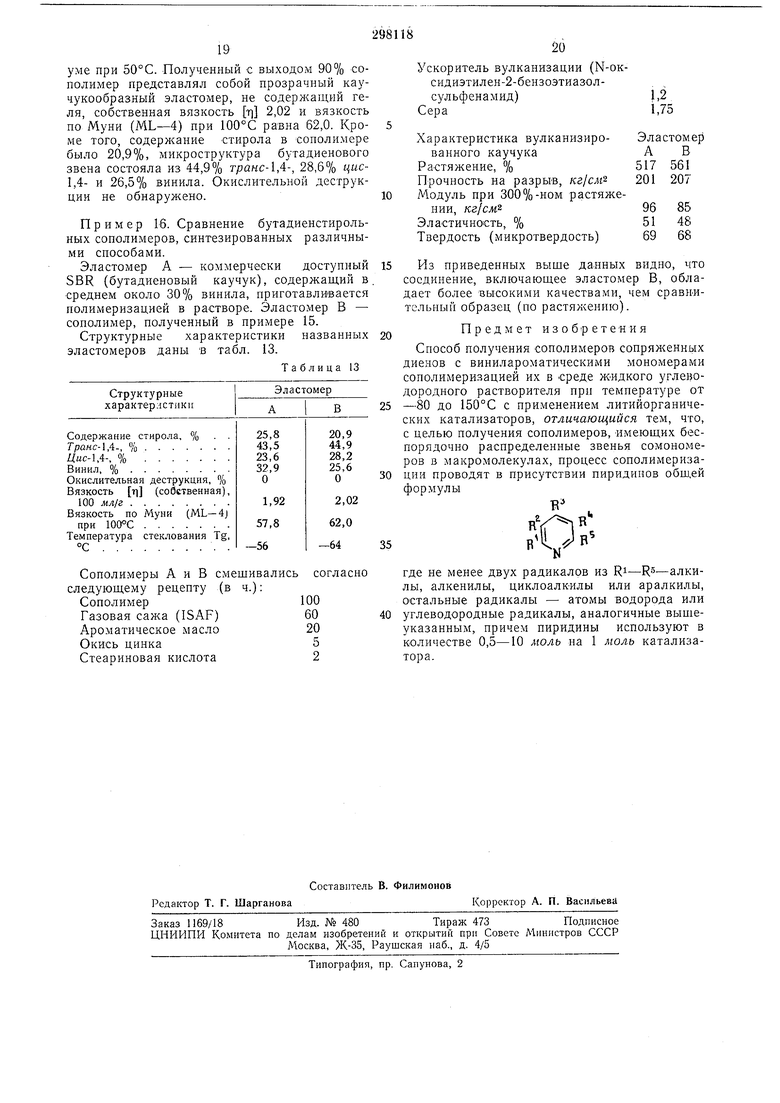

Удаление растворителя осуществлялось с помощью обычного приема отпарки и после этого полученный сополимер сущился в вакууме при 50°С. Полученный с выходом 90% сополимер представлял собой прозрачный каучукообразный эластомер, не содержащий геля, собственная вязкость г 2,02 и вязкость по Муни (ML-4) при 100°С равна 62,0. Кроме того, содержание стирола в сополимере было 20,9%, микроструктура бутадиенового звена состояла из 44,9% гранс-1,4-, 28,6% цис1,4- и 26,5% винила. Окислительной деструкции не обнаружено. Пример 16. Сравнение бутадиенстирольных сополимеров, синтезированных различными способами. Эластомер А коммерчески доступный SBR (бутадиеновый каучук), содержащий в среднем около 30% винила, приготавливается поли1меризацией в растворе. Эластомер В - сополимер, полученный в примере 15. Структурные характеристики названных эластомеров даны в табл. 13. Таблица 13

Сополимеры А и В смещивались согласно

следующему рецепту (вч.):

Сополимер100

Газовая сажа (ISAF)60

Ароматическое масло20

Окись цинка5

Стеариновая кислота2

R

п в

R

где не менее двух радикалов из Ri-R -алкилы, алкенилы, циклоалкилы или аралкилы, остальные радикалы - атомы водорода или углеводородные радикалы, аналогичные выошуказанным, причем пиридины используют в количестве 0,5-10 моль на 1 моль катализатора. Ускоритель вулканизации (N-оксидиэтилен-2-бензоэтиазолсульфенамид)1,2 Сера1,75 Характеристика вулканизиро-Эластом,ер ванного каучукаА ВРастяжение, %517 561 Прочность на разрыв, кг/см 201 207 Модуль при 300%-ном растяжении, кг/см 96 85 Эластичность, %51 48 Твердость (микротвердость)69 68 Из приведенных выше ладных видно, что соединение, включающее эластомер В, обладает более высокими качествами, чем сравнительный образец (по растяжению). Предмет изобретем и я Способ получения сополимеров сопряженных диенов с винилароматическими мономерами сополимеризацией их в среде жидкого углеводородного растворителя прн температуре от -80 до 150°С с применением литийорганических катализаторов, отличающийся тем, что, с целью получения сополимеров, Имеющих беспорядочно распределенные звенья сомономеров в макромолекулах, процесс сополимеризадии проводят в присутствии пиридинов общей формулы

Авторы

Даты

1971-01-01—Публикация