Изобретение относится к области автоматического управления и молсет быть использовано в станкостроении.

Известна -сгруйная система пози|ЦИО|Нного управления, в которой используется косвенное .измерение перемещений рабочего органа с -помощью преобразователя угла поворота ходового винта в цифровой код.

Недостатком известной системы является низкая то чность, обусловленная технологическими погрешностями и рабочими деформациЯми винтовой пары.

В предложенном устройстве производится непосредственное измерение перемещений рабочего органа с помощью линейного датчика, что повышает точность и быстродействие системы.

Предложенная систе.ма позиционного управления содержит струйные блок сравнения, считывающее устройство и датчик обратной связи, пневмогидравлический преобразователь и гидравлический исполнительный механизм и отличается тем, что в ней применен линейный датчик, представляющий со:бой рейку с прямоугольными зубьями, расположенную между попарно соосными двумя питающими и двумя приемными соплами, установленными в поворотном корпусе.

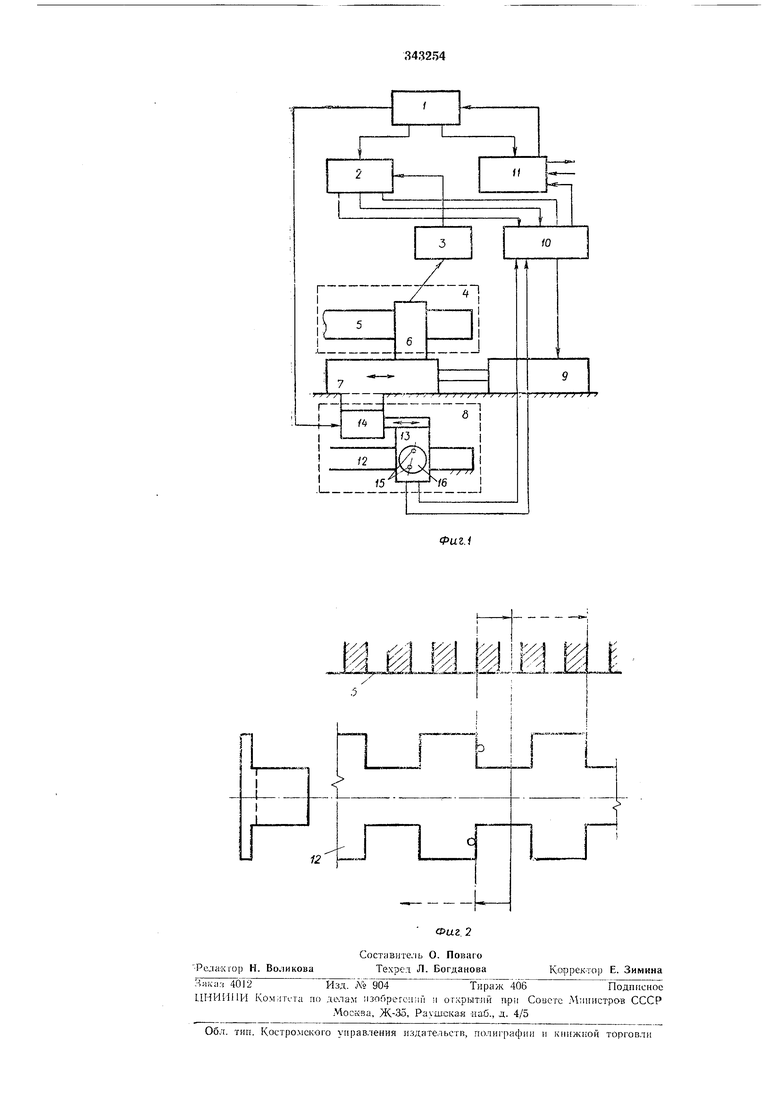

системы управления; на фиг. 2 - схема согласования шкал и размещения сопел.

Система включает в себя следующие узлы: пневматичеок ое считывающее устройство /,

блок сравнения 2 грубого отсчета, логический преобразователь 3 датчика 4 грубого отсчета, состоящего из линейной кодированной шкалы 5 и чувствительных элементов 6, рабочий орган 7, линейный датчик 8 точного отсчета,

гидродвигатель 9, блок W управления скоростями и блок // цикловой автоматики.

Линейный датчик точного отсчета состоит из точной базовой шкалы 12 с прямоугольными зубьями и крупным шагом, блока 13 чувствительных элементов и привода 14 вн трищаговото деления. Базовая шкала может иметь Тобразный профиль, с двух сторон которого расположены зубья. Т-образдый профиль удобен с точки зрения изготовления и обеспечения жесткости шкалы (толщина шкалы менее 1 мм). Чувствительные элементы представляют собой две пары соосно расположенных питающих сопел и приемных каналов 15, установленных ;в поворотном корпусе 16, который

перемещается при помощи привода 14 внутришагового деления. Вращением корпуса 16 можпо регулировать величину разрешающей способности. В датчике используются ламинарные питающие струи.

Программа работы станка записывается на перфоленте. Считывание программы осуществляется с номощью считывающего устройства /. Информация из считывающего устройства -поступает в бло-к ср:авнен.ия 2 грубого отсчета, на привод 14 внутрищагового деления и в блок 11 цйкловой автоматики, осуществляющей стыковку системы со станком. Одновременно в блок сравнения подается информация о фактическом значении координаты по грубому отсчету, которое определяется положением чувствительных элементов 6 датчика грубого отсчета относительно шкалы 5 грубого отсчета. Чувствительная система датчика состоит из нескольких рядов соосно раслоложенных питающих солел и приемных каналов, которые установлены в соответствии с заданной системой кодирования. Формироващие сигналов асуществляется прямым методом. Кодовая щкала грубого отсчета представляет собой металличе скую линейку, в которой в соответствии с принятой системой кодирования прорезаяы пазы. Выходы приемных каналов датчика 4 грубого отсчета соединены с логическим преобразователем 3, в котором снимаемые с датчика сигналы преобразуются в код. Из логичеокопо преобразователя информация поступает в блок сравнения 2.

Минимально возможная величина щага шкалы датчика грубого отсчета ограничена не только параметрами сопел (порядка 0,5-4-0,6 мм), «о и динамическими свойствами всей системы станка. Величина младщего разряда должна быть больше абсолютного перебега при выключении промежуточной скоростн и согласована с возможной частотой считывания младщего разряда, определяемой динамическими свойствами логических блоков и коммуникаций.

Движение на быстрой скорости продолжается до тех пор, пока на выходе блока сравнения 2 не появляется си-гнал «Равио, через блок управления скоростями переключающий систему на промежуточную скорость, на которой рабочий орган должен остановиться в пределах младшего разряда шкалы грубого отсчета.

При остаНовке рабочего органа в пределах намеченного младшего разряда ШКалы грубого отсчета блок управления скоростями отключает блок сравнения и передает управление приводом ,на промежуточной скорости датчику 8 точного отсчета.

На фиг. 2 показано взаимное расположеН1ие щкал и чувствительных элементов датчика точного отсчета, при этом щаг шкалы точного отсчета равен пятикратной длине младшего разряда грубой шкалы.

В момент передачи управления приводом датчику 8 точного отсчета линия счаггывания датчика 4 грубого отсчета находится в пределах требуемого младшего разряда шкалы грубого отсчета.

После отключения блока сравнения образуется релейный следящий контур за правой кром1кой зуба шкалы, обладающий высоким быстродействием вследствие коротких коммуникаций и малого числа элементов, через которые проходит сигнал.

Прн входе в зону разрешающей способности промежуточная скорость отключается, и привод реверсируется с одновременным переключением на ползучую скорость. Реверс с перебегОМ значительно увеличивает быстродействие системы при уменьшении величины разрещающ.ей способности. После появления в цепи релейной следящей системы на ползучей скорости сигнала «Равно блок 10 управления скоростями выдает блоку // цикловой автоматики сигнал об oKOH4aiii ii позициоиировапия.

П р е д м с т и 3 о б р е т е и и я

Пневмогидравлическая система позиционного управления, содержащая струйный блок сра вневия, соединенный со струйными считывающим устройством и датчиком обратной связи ,и через пневмогидравлИческий преобразователь с гидравлическил испол;нительным механизмом, отличиюи аяся тем, что, с целью повышения точности и быстродействия, п ней уста новлен линейный датчик, соединенный с пнОВМОгидраБличсским иневмопреобразователем п считывающим устройством и выполненный в виде рейки с прямоугольными зубьями, расположенной между попарно соосиыми двумя питающими и двумя приемными сопла.мя, установленными п поворотном корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОГИДРАВЛИЧЕСКОЕ СТРУЙНОЕ ЦИФРОВОЕ УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ | 1968 |

|

SU209565A1 |

| ЦИФРОВАЯ ПНЕВМОГИДРАВЛИЧЕСКА: ПРОГРАММНО-СЛЕДЯЩАЯ СИСТЕМА | 1971 |

|

SU428359A1 |

| ПРЕОЁРАЗОВАТЕЛЬ УГЛОВОГО ПОЛОЖЕНИЯ В ЦИФРОВОЙКОД | 1968 |

|

SU210490A1 |

| ГИДРАВЛИЧЕСКАЯ ПОЗИЦИОННАЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ | 1967 |

|

SU204409A1 |

| Преобразователь аналоговой величины в код | 1969 |

|

SU714641A1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ СТРУЙНАЯ ЦИФРОВАЯ | 1967 |

|

SU205102A1 |

| Преобразователь перемещения в код | 1977 |

|

SU741304A1 |

| ПРЕОБРАЗОВАТЕЛЬ «УГОЛ — КОД» | 1973 |

|

SU397953A1 |

| МНОГОКАНАЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ НАНРЯЖЕНИЕ — КОД | 1967 |

|

SU193154A1 |

| ДАТЧИК ПОЛОЖЕНИЯ | 1973 |

|

SU399893A1 |

МЛ i ШШ

,J,,,r..f,.S,/.,&-,:.,J ,

Г.; Гя.и- .-. I

Авторы

Даты

1972-01-01—Публикация